海上油田电潜泵自主解卡浅析

2021-11-10刘炳材

*刘炳材

(中海石油(中国)有限公司天津分公司辽东作业公司 天津 300280)

1.背景

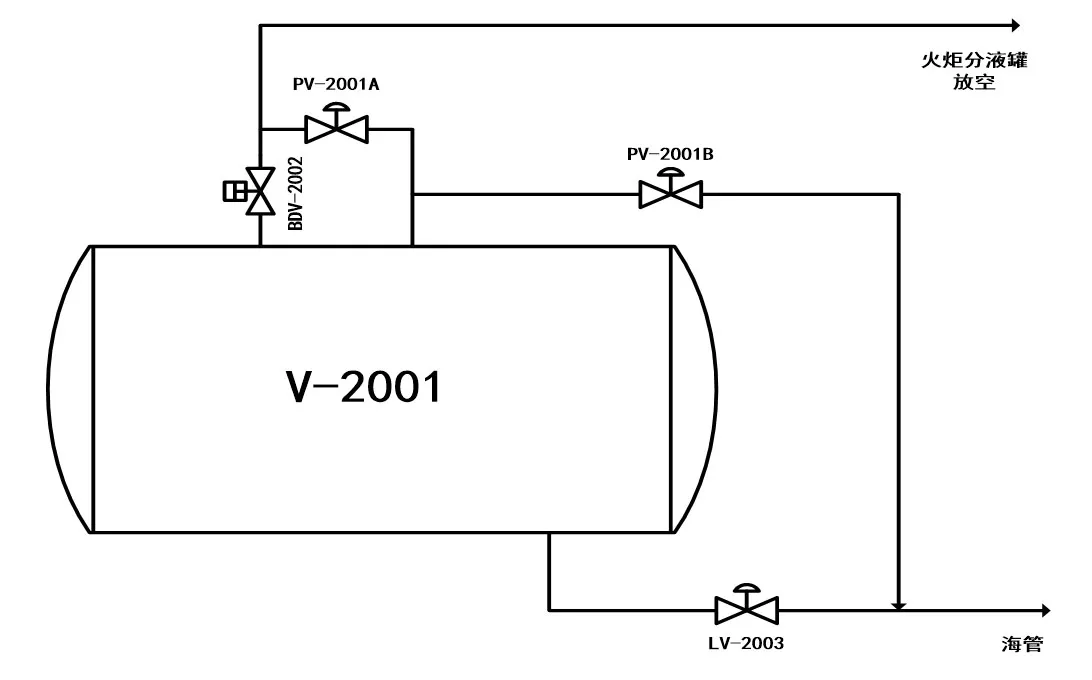

本文研究对象平台位于中国渤海某油田,是一座8腿带处理设备的井口平台。如图1所示该平台正常生产时,油井均为电潜泵生产,物流经过油水分离以后,输送至中心平台进行处理。

图1

根据ODP设计,该平台所开采的是高含蜡层位,在正常生产中,由于原油高含蜡引起的油井故障比例相对较高;所以本文以平台C8井的油井故障为例,通过对该故障油井的判断与分析,提出在本平台油井管理中需注意的问题以及一些处理方式。

2.现场措施

1月12日,计量发现产液减少较多以后,立即进行憋压实验,井口压力由3MPa在5min升至5MPa,压力上升较慢,憋压完成以后,导入计量分离器,产液量没有上涨,现场立即组织停电泵。

首先判断油井井下流程存在的问题,其次对油井进行反循环洗井操作,现场进行流程完好性验证。

现场将反洗流程导通以后,井下压力逐渐上涨,计量分离器液位逐渐上涨,井口也逐渐出现返出(白水),井口油压维持在2.5MPa,套压维持在14.8MPa,最后液相阀开稳定在100%。经过大约2h的反洗作业,井口返出一直为白水,根据计量分离器的液相流量计显示返出的量也一直稳定,且油套压一直稳定(油压2.5MPa、套压14.8MPa),由此可以判断,油井的井下管柱流程不存在堵塞和断裂的问题。

在判断完流程没有出现问题以后,现场又怀疑Y型堵头座封不严,存在产出液体打回流的问题,所以现场停止反洗,进行正挤座封Y堵。现场将反洗流程停止,导入正挤流程,现场对油管进行正挤座封Y堵,压力快速上涨至14.8MPa,由此证明已经将Y堵座封严密。在测量电气参数后,现场30Hz重新启动电泵,启泵后,变频器显示电流过载停泵,现场调整相序,反转解卡,调整相序后启泵,依然显示过载停泵。

又怀疑井下电泵有卡滞,现场通过压井泵向油套环空内注入柴油浸泡,浸泡8h后,按照其它油田的经验,尝试10Hz启动的低频解卡,仍然无法启动;继续进行浸泡,24h后再次尝试10Hz启动的低频解卡,此次解卡过程当中,电流依然迅速上涨至50A,解卡失败。

3.原因分析

(1)流程及地层分析

①流程分析

根据以往经验,现场员工根据自己的经验也总结出了较多的判断电泵井故障的资料,现场油井管理中,一般性的如果油井产量出现异常波动,现场人员首先会判断是否是油井的地面、地下流程出现问题。在本次故障处理中,本平台人员也遵循常规操作,但均未解决问题。

②地层流体分析

前文中提到,本平台所开采的层位均为高含蜡的层位,该油井开井时,平台人员曾经对该口油井的油样进行了取样化验,经过化验测得该口油井的凝点为27℃,析蜡点27℃,化验粘度为11mPa·s,在平台油井当中均为较高的数值。

结合之前平台另外一口(C15井)类似油井的情况,根据已有的经验,在C15井的作业返排当中,发现返出物中有软质蜡块,由此类比分析,C8井在生产过程当中也可能存在蜡块的析出,造成井筒堵塞,产液减少,以及后续的启泵过载停机。

(2)油井井口参数分析

此次分析过程当中,主要分为两个过程:第一个是分析产液减少的原因;第二个是分析电泵再次启泵时显示过载停泵的原因。

由表1的数据,可以发现,在采取措施以前,整个油井的井下压力呈现一个缓慢上涨的趋势,同时电流也有微小的上涨,如果是按照之前的方法进行分析,产液减少、井底流压上涨,可能的原因就是供液不足、泵吸入口有堵塞,但是此时电流应该下降,与上表的数据相反,由此可得出此次油井故障可能与之前的故障问题不同。

表1 C8井故障前井口参数表

结合之前对电潜泵的工作原理及内部能量损耗的原理,本人认为其能量消耗可以简化成如下的公式(1):

P(电)=P(液)+H(损耗) (1)

式中:P(电)—电机提供的功率;P(液)—举升液体消耗的功率;H(损耗)—电泵的内能损耗。

由数据表可见,如果正常生产的情况下,电机的输出功率应该是不变的,但是我们发现电流出现上涨,电压不变,则根据功率的计算公式(2):

P=I*U (2)

式中:P—功率;I—电流;U—电压。

电流上涨,电压不变,则功率上涨,即P(电)上涨。

由于计量产液量减少,说明P(液)也减少,则说明H(损耗)上涨,由此可以判断,产液减少的原因是由于较多的电机功率消耗于电泵自身的各种损耗。

判断出产液减少的原因是H(损耗)增加以后,我们进行了进一步的分析,由于电泵在转动过程中,存在水力损失等三种损失,而这三种损失几乎都与摩擦有关,由于地层的产出物为粘度较高的流体,结合前文中与之类比的C15井产出物中有蜡块的情况,可以得出,H(损耗)增加的原因为:地层产液粘度较高,电泵在长时间的运转过程中,地层产液不断有含蜡析出物附着于电泵内部的各个运动组件上,久而久之使电泵内部的各个相对运动组件之间的间隙变小,这样就增加了各个运动组件在进行相对运动时的摩擦力,导致组件之间的摩擦损耗不断增大,消耗电机的功率不断增大,就导致举升地层产液的功率不断减少,也就导致了地面计量产液的减少,但是电机电流微涨的表象。

其次,结合以上的分析,当地层产液不断有析出物附着于电泵内部甚至井筒内壁时,我们为了座封Y堵,进行正挤作业,压力较高的注入水,反挤压于井筒及电泵的内部,将电泵各个运动组件内部本就已经很窄小的空隙进一步压实、压紧,同时也有可能让井筒内壁附着的析出物全部“倒流”回电泵的内部,这也加剧了电泵内部有限空间的堵塞,严重影响了电泵的转动,这也就解释了在座封Y堵后,启泵时,一直显示过载停机的现象。

针对以上的情况,经过现场的讨论,最根本的解决办法是进行修井作业,将电泵提出地层,进行清理,但现场情况不允许。所以经过分析后,利用现场已有的条件,采用最基本的正反洗循环洗井的办法来进行解卡,目的是通过正反循环洗井的交替,利用“水锤原理”,不断改变井底电泵处的流场,进而不断“敲击”电泵组件,让附着于运动组件间隙之间的析出物不断的松动、脱落,最后被流动的水流带出。

4.实践结果及建议

首先,结合本平台油井高含蜡的情况,在判断油井产量下降故障时,尽量不要停电泵,应当首先从油井高含蜡的方面进行判断,是否是因为地层供液不足或者是泵吸入口堵塞亦或是像本油井一样,由于地层产液析出物附着,导致电机的功率下降;如有此种迹象,应该先考虑反循环洗井,先将井筒清洁,再考虑停运电泵,进行下一步的判断,由此来减少电泵停机后,启动困难的情况发生。

其次,如果停运电泵以后,对于高含蜡油井,在油井启动前,也建议进行短时间的正反循环交替洗井,利用电泵停运的空窗期,将井筒内电泵各个附件内部上附着的析出物进行清洗,以增加电泵启泵后的运行时间,提升产量。

最后,目前针对正反循环洗井,各个平台都采用的是从注水管引出的洗井管线,但是在平台本身的基础设计中并没有考虑该条洗井管线,均为自主改造,且无流量计,给平台投产的后油井洗井作业带来了不便,所以能否考虑,在今后直接从平台基础设计的层面就将该条管线添加增加相应的流量计,这样来减少平台后期改造的麻烦,同时也能更加准确的估计各种油水井洗井的流量,为后期的油水井作业决策提供更加有力的数据支撑。

在本次油井故障期间,海上员工经过充分的分析论证,结合现有设施,自主进行油井解卡,不仅节约了修井费用约80万元,更是增加了油井的产量,提高了油井的生产时率,同时也为后续的类似油井故障处理提供了解决的思路,具有一定的指导意义。