气化炉堵渣问题及解决

2021-11-10陈倩倩何晓方孙东柏

陈倩倩,何晓方,孙东柏,傅 超

(万华化学(宁波)有限公司, 浙江宁波 315812)

1 背景介绍

1.1 煤气化工艺反应流程

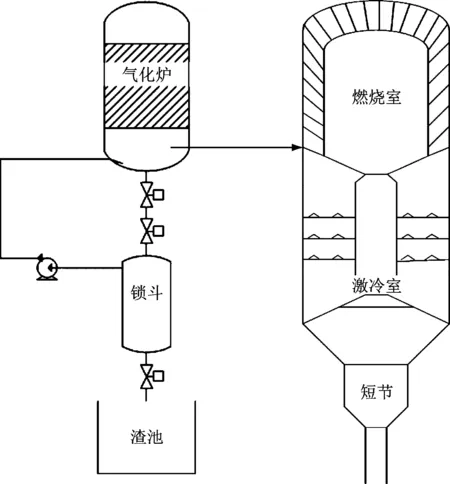

气化工序大煤浆槽(V0701)内的煤浆质量分数为58%~65%,经过2台高压煤浆泵(P0701)后与林德高压氧气一起进入工艺烧嘴,喷射进入气化炉(F0701)(操作压力为5.8~6.5 MPa,温度为1 100~1 300 ℃),发生部分氧化反应,生成以CO(体积分数为43%~51%)、H2(体积分数为30%~40%)、CO2(体积分数为12%~20%)为主要成分的粗合成气。粗合成气与熔融状态的渣通过燃烧室下部的渣口和激冷环后进入下降管,之后进入激冷室。合成气经激冷水冷却后,通过激冷室上部的出口管进入旋风分离器(Y0701)和水洗塔(T0701)中进行后续处理,灰渣经过冷却后凝固为固态,再通过静态破渣器破碎后进入锁斗(V0707),再定期排入渣池(V0709)。排渣流程及气化炉结构示意简图见图1。

图1 排渣流程及气化炉结构示意简图

1.2 气化炉堵渣异常

案例1:2018年11月29日中班,F0701A使用神华511(1127批次)煤时出现堵渣现象,经反复处理后,12月2日白班F0701A持续堵渣,影响系统正常运行。工艺人员手动停车后,对其检修。

案例2:2019年2月3日,F0701B使用神华511(0103批次)煤时出现堵渣现象。工艺人员使用高压灰水多次反冲后无效,进行气化炉切气降压处理,气化炉压力降至2.0 MPa后,仍无法疏通排渣路线,工艺人员手动停车。

案例3:2020年1月1日,F0701C使用神华515(1027批次)煤时出现堵渣现象。工艺人员现场堵渣处理后,避免停车。

案例4:2020年2月9日,F0701C使用神华515(0108批次)煤时出现堵渣现象。工艺人员及时联系码头将原煤更换为神华515(1020批次),3 h后气化炉堵渣情况出现好转,避免停车。

1.3 气化炉堵渣现象与判断

经过理论分析与气化炉内实际观察,发现堵渣大多数发生在气化炉渣口处,一旦堵渣,相关参数就会变化。

1.3.1 CO体积分数升高

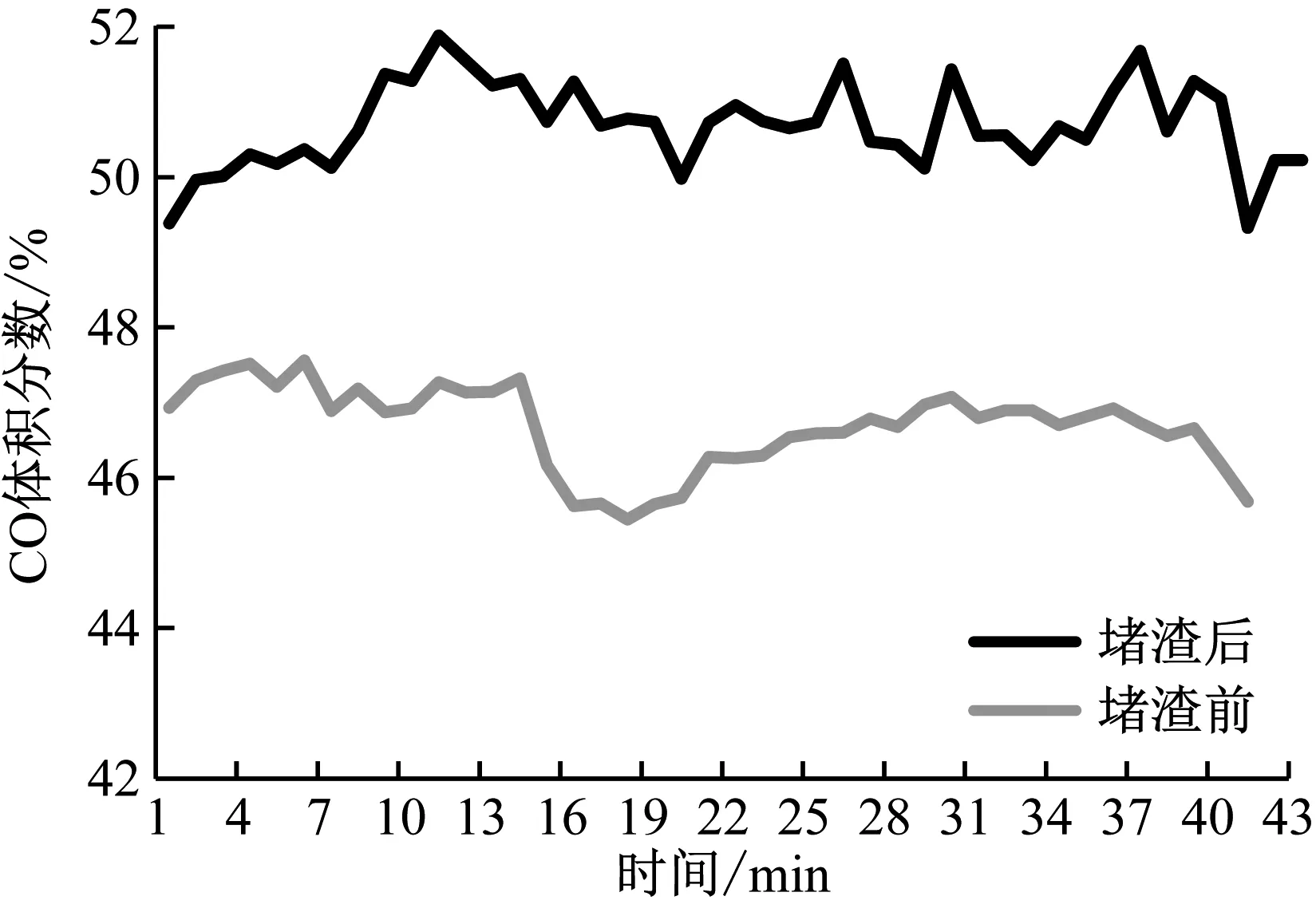

堵渣前后工艺气中CO体积分数变化见图2。

图2 堵渣前后工艺气中CO体积分数变化情况

由图2可知:气化炉正常运行时,合成气中CO体积分数为45%~48.5%;堵渣时,CO体积分数为49%~53%。

气化炉稳定运行时,工艺气各成分含量基本恒定不变。堵渣后,渣口流通面积减小,导致反应物在燃烧室停留时间增加,更多的CO2参加副反应转化为CO。由在线观察分析可知:CO2体积分数降低,CO体积分数升高且速率较快。合成气中CO体积分数显著升高是判断是否出现堵渣的重要参考依据[1]。

1.3.2 气化炉渣口压差波动

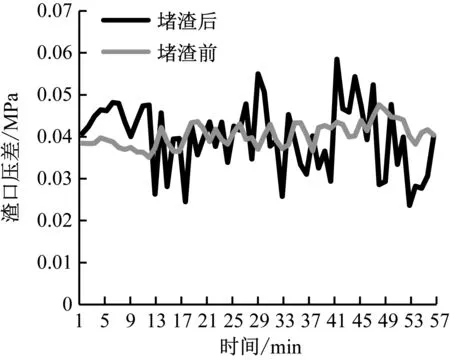

堵渣前后渣口压差(PDI-0706)变化趋势见图3。

图3 堵渣前后渣口压差变化趋势

由图3可知:由于堵渣初期渣口未完全堵死,PDI-0706会出现不明显波动,是体现气化炉燃烧室与激冷室之间是否通畅的指标。

1.3.3 锁斗运行异常

当出现CO体积分数升高及PDI-0706波动时,工艺人员会通过提高氧煤比来升高炉温,进而使渣口的灰渣熔化排出。但在熔渣过程中,有可能出现大块灰渣掉落,造成锁斗堵塞。此时锁斗运行参数会出现异常。

(1) 锁斗压差(PDI-0709)下降,P0703出口流量(FI-0713)降低。灰渣堵塞在V0707中会导致循环水流动不畅,表现为FI-0713下降以及PDI-0709降低,最低时为-0.2 MPa。严重时会导致锁斗阀门(KV0709)联锁关闭,锁斗循环无法建立。

(2) 排渣时V0707温度变化不明显,捞渣机(L0701)电流波动幅度下降。气化炉正常排渣时,V0707上层温度(TI-0711)会显著上升;气化炉处于集渣状态时,锁斗中的灰渣逐渐下沉,使V0707下层温度(TI-0712)逐渐上升。发生堵渣时,由于气化炉中的灰渣无法排入V0707中,导致TI-07111和TI-0712不会明显上升。故可以通过TI-0712上升来判断V0707是否出现堵渣。

气化炉正常排渣过程中,V0707中的渣排至V0709后,L0701将固态的灰渣捞出。因气化炉周期性排渣,所以L0701的电流也会出现周期性上涨。堵渣发生后,因灰渣堵在V0707中,无法全部进入V0709,故L0701的电流波动幅度会明显下降。

(3) 气化炉正常排渣时,进入V0709中的渣其粒度均匀,直径在5 mm左右,表面光滑,灰量占总渣量的50%(体积分数)以上。

堵渣时,有少量拉丝现象,渣量适中或偏小,说明渣的流动性变差,渣口出现堵塞,呈不规则状;拉丝较多甚至呈岩棉状,无成型渣块或渣粒,且数量偏多,说明渣口或下降管已堵塞且较严重;渣量较少,存在大块且拉丝较多,说明在堵渣处理过程中有少量渣落下,处理效果不明显。

1.4 堵渣后工艺处理措施

1.4.1 提温熔渣处理

气化炉出现堵渣后,工艺人员要缓慢提高气化炉温度进行熔渣处理,避免大块灰渣突然落下,使堵渣情况恶化。具体操作为中控人员调节氧气流量,增大氧煤比使炉膛温度升高,观察各项参数(如PDI-0706、工艺气成分等)的变化。现场人员需要重点监测气化炉炉壁温度及拱顶温度,防止超温现象,在炉壁温度接近设计高限时必须停车处理。中控提温过程中,灰渣易堵塞在气化炉与锁斗管道锁渣阀之间,要做好应对准备。

1.4.2 V0707手动状态处理

(1) 增大KV0708/KV0709之间反冲洗水量。

中控人员关闭除KV0708/KV0709以外的所有锁渣阀,现场人员确认KV0717前手阀全开后,中控人员打开KV0717及KV0708/KV0709之间的反冲洗水阀,用最大量向上反冲,一般持续10 min。冲洗后投用集渣,观察冲洗效果。为保证达到最大冲洗水量,需要现场人员启动备用泵(P0801)。同时中控人员需要将气化炉液位计联锁摘除,避免冲洗过程中气化炉液位计波动造成气化炉异常停车。

(2) 间歇性锁斗高压反冲,提高F0701与V0707压差。

中控人员将除KV0708以外所有锁渣阀关闭;打开KV0717给锁斗充压,压力至8 MPa以上后打开KV0709;待压力降低后,关闭KV0709;重复上述操作10次以上后投用集渣,观察处理效果。

若处理效果不佳,则打开KV0709,关闭KV0708,给V0707充压后,打开KV0708,待压力下降后,关闭KV0708。重复10次以上后投用集渣,观察处理效果。

(3) 气化炉降负荷,降压后进行反冲。

以上操作无效时需要降低气化炉负荷,进行气化炉切气降压(至3.0~4.0 MPa)操作,目的是进一步提高气化炉与V0707之间压差,提高反冲洗效果。降压操作时,气化炉运行风险较高,中控人员应关注大煤浆泵出口压力以及流量变化,及时调整氧煤比。同时,关注P0705入口温度、入口流量及泵电流变化,防止低压运行时激冷水泵运行异常。气化炉长期未排渣,利用大量水进行反冲时,冲洗水有可能通过燃烧室气相出口进入Y0701中,所以需要注意高压闪蒸系统温度和压力。

1.5 气化炉堵渣原因

1.5.1 气化炉操作温度

炉温偏低导致灰渣流动性不好。根据灰渣的黏温特性曲线可知:炉温偏低时,灰渣的黏度较高、流动性较差[2],在炉壁及渣口处无法顺利流下,产生堆积;当炉壁的灰渣积累到一定厚度时,在重力和流体冲刷的双重作用下,大块的灰渣会掉落,使渣口流通面积进一步减小。

因气化炉负荷调整过快引起炉温波动较大,以及新煤的灰渣黏温特性曲线发生变化导致温度控制出现偏差,均会对气化炉排渣情况造成影响。

1.5.2 原煤因素

由于操作要求略高于灰熔点30~50 ℃,灰分高、灰熔点高时[3-4],温度很难把握,而且灰渣含量较平时大。如温度稍低,渣流动变慢,易在渣口聚集,影响排渣。

针对案例1,对异常原煤(1127批次)与正常原煤(1025批次)取样并委外进行黏温特性分析发现:1127批次煤的黏温特性曲线斜率较大;临界温度(牛顿流体流动状态)较1025批次煤高12 ℃,操作弹性差(见图4)。

图4 黏温特性对比曲线图

大块灰渣掉落过程中造成破渣器损坏。案例1中,气化炉堵渣停车后检修时发现破渣器顶部被砸断,积渣较多。

2 改进措施

2.1 原煤控制

制定煤使用流程:原煤到货后,进行原煤全分析、灰组分检测、黏温特性分析;根据数据,由工程师制定炉温控制标准;新煤试烧3 d后进行新煤适用评估;差煤时需进行掺兑。

2.2 统一气化炉工艺操作标准

针对操作人员不固定、操作标准不统一的情况,工程师应根据每批次煤的黏温特性测试报告下达气化炉操作温度控制标准,明确甲烷控制范围,进而稳定气化炉温度,控制灰渣流动。

气化炉调整负荷时间控制在10 min以内,负荷调整时增减一个煤浆泵变频,同时及时调整氧气量,控制工艺气甲烷体积分数在200×10-6内波动。防止气化炉炉温波动造成气化炉堵渣。

根据气化炉运行情况,制定煤浆浓度及黏度控制标准,保证煤浆质量。

2.3 气化炉静态破渣器改善

静态破渣器工作原理:灰渣进入洗涤水中后,粒径大于150 mm的灰渣在重力和水的湍动作用下沿静态破渣器栅格斜面向下滚动;借助水的湍动和静态破渣器的棱角将其破碎,未被破碎的灰渣(一般量不大)被栅格拦截,堆积于静态破渣锥的底部,通过检修时将其清除。另外,在洗涤冷却管与静态破渣器之间的渣水因受气泡的扰动而湍动得相当剧烈,借助渣水的流动可以将灰渣松散地堆积在静态破渣器栅格上(有利于细渣集体下沉),大块的灰渣在不断扰动中与棱锥碰撞而破碎。

静态破渣器可以破除蓬松的渣,但部分大块的灰渣无法被破碎,会在静态破渣器上堆积堵塞。

案例1中,F0701A停车检修时发现静态破渣器上部被砸坏。为此将静态破渣器由铁环式改为钢板式,减小其受力面积并增大压强,更利于渣的破碎(见图5和图6)。同时增加静态破渣器强度,避免损坏。

图5 铁环式静态破渣器

图6 钢板式静态破渣器

2.4 锁斗反冲管线改造

锁渣系统中,原始设计锁斗反冲管道管径为DN50,在实际使用过程中,当锁斗堵渣时,管道流量低,反冲效果不明显。2019年大修时对反冲洗管道进行以下变动:

(1) 将原有P0801至锁斗管道管径由DN50改为DN80,并在扩径后的管道上增加程控阀门,便于中控及时操作。

(2) 在高压氮罐(V0702)处引出一股N132,接至KV0708/KV0709之间作为备用反冲管道,并配备程控阀与“8”字盲板、安全阀等安全附件。

(3) 增加超压保护逻辑,在KV0708与KV0709同时关闭或KV0709打开时,当PI0710B1大于7.1 MPa,N132反冲洗阀门(XV07102)联锁关闭。

制定原煤使用方案以及处理措施,堵渣现象得到改善。因为使用底层煤以及更换煤,气化炉2018年堵渣多达13次,造成2次停车。后经过改善,2019年堵渣次数明显减少。

5 结语

要从多方面分析气化炉堵渣原因,并进行综合改善。2016年至今,气化炉堵渣频繁出现,工艺人员把控原煤以解决原煤成分对气化炉运行的影响;及时关注气化炉运行参数,根据参数变化下达炉温控制指令;根据检修进度改善设备,进一步减少气化炉堵渣异常的发生;完善堵渣异常处理操作规程,使员工有章可循。只有在气化炉运行过程中不断尝试和改进,才能实现装置的高效生产,提高装置运行的稳定性。