除粉功能的尿素板冷器技术开发和应用

2021-11-10张厚清伍照全

何 浩,张厚清,伍照全

(上海镐渭工业技术有限公司, 上海 201611)

尿素生产过程中,尿素粒子冷却除粉是产品质量控制的重要工序。如未冷却,尿素粒子会高温黏结、结块,同时高温的尿素粒子在包装袋内自然降温,会发生水分转移、颗粒强度下降、粉化等问题[1]。如未除粉,包装袋内产品超出企业内控含尘量指标,影响产品外观质量;施肥遇风时,尿素粉尘可能扬到农民身上,给施肥者带来不便,引发投诉;粉尘含量过高导致颗粒表面积增大,尿素颗粒更易黏结,影响产品销售。

1 典型冷却工艺

1.1 流化床冷却

早期尿素生产企业主要使用流化床冷却器(分为沸腾式和振动式)。流化床冷却器采用风冷技术,尿素颗粒在流化状态下与作为冷却介质的空气接触,利用空气和颗粒的温度差进行冷却。因尿素颗粒呈流化状态,冷却过程会产生大量粉尘,需要增加粉尘回收(旋风分离或湿法洗涤)装置和引风机。另外,南方梅雨季节以及夏季时,鼓入的空气会导致尿素颗粒含水量增加。为了保证湿热天气下生产的产品合格,需要额外增加除湿设备。因此,使用流化床冷却工艺需要的设备多、占地面积大、操作和维修复杂、动力消耗高。随着能源价格节节攀升,流化床冷却工艺存在的缺点逐渐暴露,尿素企业迫切需要满足节能减排、降本增效要求的冷却技术[2]。

1.2 转鼓冷却

早期,部分尿素生产企业在大颗粒尿素工艺中使用转鼓冷却器。转鼓冷却器采用风冷技术,在引风机的吸力下加快回转筒内的空气流动,回转壁上安装的抄板不断将物料翻起,使物料与空气接触,达到冷却目的。过程中会产生大量粉尘,需要增加粉尘回收(旋风分离或湿法洗涤)装置和引风机。由于转鼓冷却器无法密闭,生产过程中扬起的粉尘对车间现场环境影响极大。另外,转鼓冷却与流化床冷却一样,到了南方梅雨季节以及夏季,需要增加空气除湿设备。转鼓冷却工艺缺点为占地面积大、现场环境差、动力消耗高、冷却效果差。

1.3 尿素板冷器

从20世纪80年代开始,应用颗粒物料的密相输送原理,结合板式传热板技术和精确的固体传热模拟软件的尿素板冷器被尿素企业广泛应用。19世纪60年代,Jenike和Johansen发现密相输送原理,并建立固体粒子的特征理论,以此预见固体粒子的流动能力。典型的密相输送仓包括垂直筒仓和下料锥。当有少量物料从密相输送仓中通过时,仓中的所有物料就会发生整体流动。为了达到密相输送,必须在换热器的底部安装可以提供均匀流动的下料装置。底部稳定而均匀的流动可以使物料匀速地通过冷却器的整个横截面[3]。

尿素板冷器的传热板组由一组立式传热板片组成,当冷却水从传热板内通道流过时,通过热传导方式对传热板间的尿素物料进行冷却。在传热板的板间通道,尿素颗粒依靠重力均匀可控地自上而下缓慢通过。

该工艺具有能耗低、运行成本低、流程少、占地面积小、无动力部件、维修量小、无废气排放等优点,但除尿素粉尘的能力较为有限[4]。

2 除粉功能的尿素板冷器

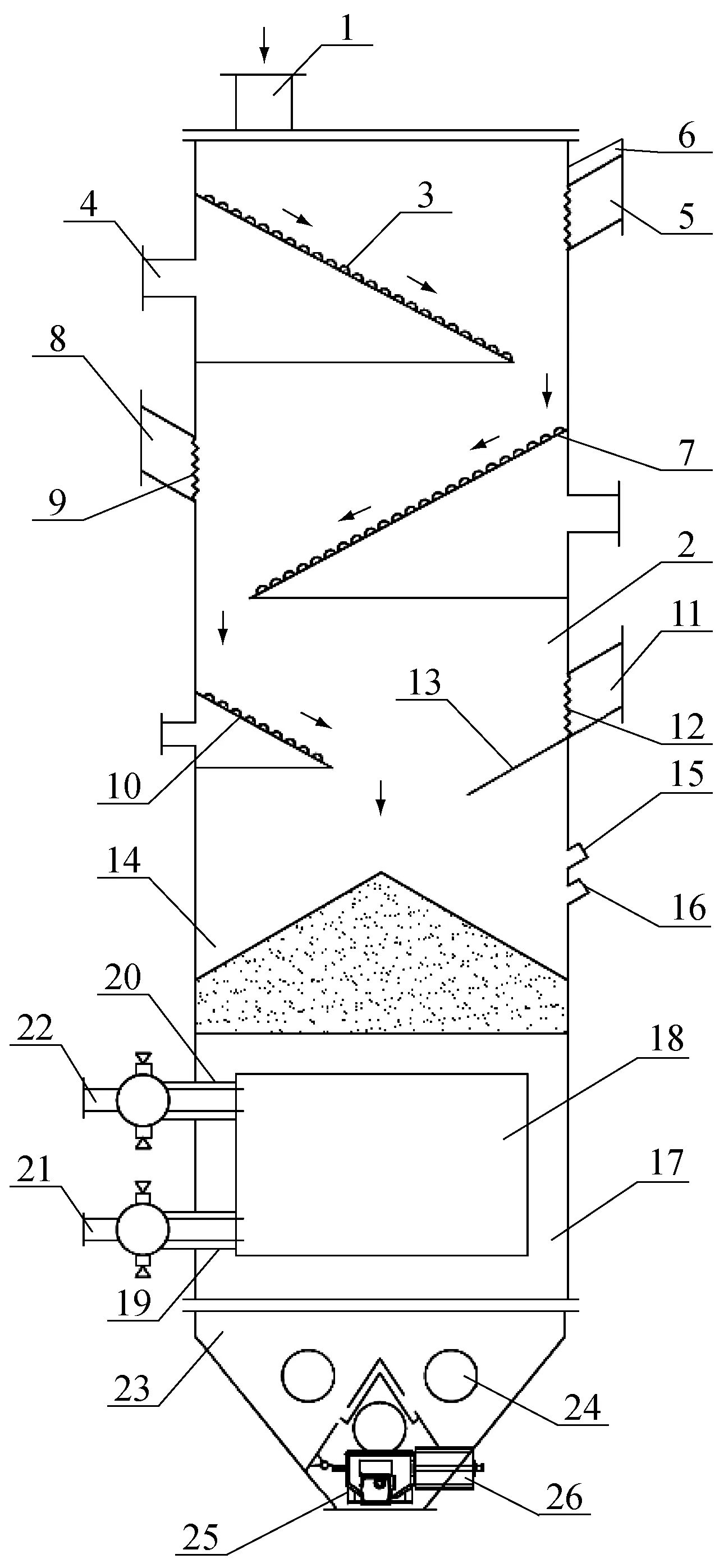

基于40余套尿素装置的运行经验,发明了带除粉功能的尿素板冷器。该设备为立式设计,由除粉模块、进料仓、传热板组、铰链门下料器和分布式控制系统(DCS)5个部分组成(见图1)。

1—进料口;2—除粉模块;3—一级布风板;4—一级进气口;5—一级排气口;6—一级滤粉格栅;7—二级布风板;8—二级排气口;9—二级滤粉格栅;10—三级布风板;11—三级排气口;12—三级滤粉格栅;13—挡料板;14—进料仓;15—料位计接口;16—进料温度计接口;17—传热板组;18—传热板;19—传热板进水口;20—传热板出水口;21—进水总管;22—出水总管;23—下料器;24—检测孔;25—定位器;26—执行器。图1 除粉功能的尿素板冷器结构示意图

除粉模块顶部设置了进料口,内部设置了三级布风板,外部设置了三级进气口和三级排气口,其中排气口内部设计有滤粉格栅,底部设置了挡料板。除粉模块与进料仓之间由法兰连接,进料仓在侧壁设置了料位探头接口和进料温度计接口。传热板组和尿素板冷器类似,由一系列空心的传热板片组成,传热板之间的间距专为固体粒子设计。每一片传热板有独立的进水口和出水口,均汇总到传热板组的总进水管道和出水管道上。下料器由对称的2块铰链门板、下料器仓体以及控制铰链门开度的执行器和定位器组成。

该工艺具有能耗低、运行成本低、流程短、占地面积小、无动力部件、维修量小等优点,还能去除成品尿素颗粒中的粉尘。

2.1 运行情况和性能测评

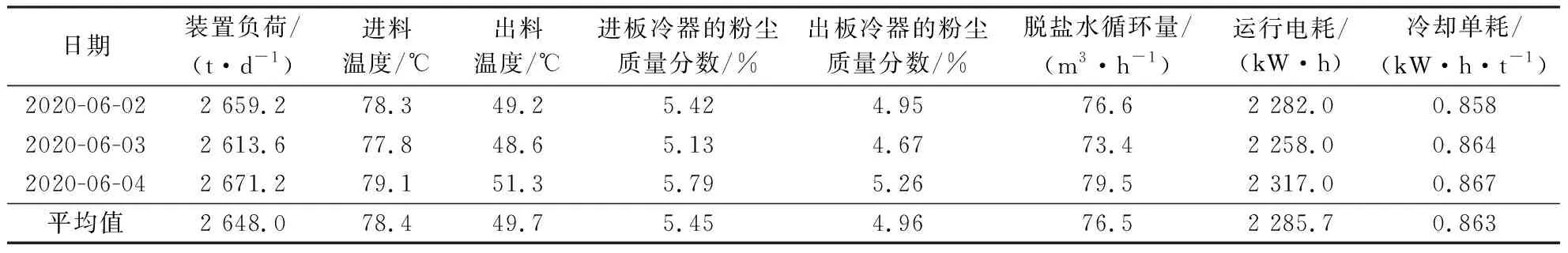

除粉功能的尿素板冷器于2020年5月在西南某大型尿素企业投用。2020年6月2—4日,每天共采集3次运行数据,其中装置负荷、运行电耗项目为全天总量,其余项目取3次数据的平均数,见表1。

表1 除粉功能的尿素板冷器运行数据表

由表1可以看出:

(1) 除粉功能的尿素板冷器在夏季高负荷运行时,尿素平均负荷达到2 648.0 t/d,达到设计负荷的98.51%,装置运行平稳,可满足生产需要。

(2) 进料平均温度为78.4 ℃,出料平均温度为49.7 ℃,平均降温温差为28.7 K。

(3) 进尿素板冷器粉尘质量分数为5.45%,出尿素板冷器粉尘质量分数为4.96%,平均降低粉尘质量分数为0.49%。

(4) 除粉功能尿素板冷器的运行能耗较低,冷却单耗仅为0.863 (kW·h)/t。

2.2 设备优势

2.2.1 节省能耗

传统流化床冷却器,因为采用大功率的鼓风机和引风机,能耗极高。具有除粉功能的尿素板冷器采用水冷技术,上部除粉模块使用的干空气只起到除粉的作用。与流化床冷却器相比,除粉功能的尿素板冷器能耗节省超过60%。

2.2.2 超高效的冷却效果

在具有除粉功能的尿素板冷器传热板的板间通道内,尿素颗粒依靠重力流动,可以精确控制停留时间,使尿素颗粒充分冷却,保证尿素颗粒成品质量。传统流化床冷却器只能冷却固体粒子的表面,包装后的产品仍有回温。

2.2.3 固体产品含湿量稳定

夏季或南方梅雨季节,空气含水量急剧增加,传统流化床冷却器的冷却风会影响尿素颗粒产品的含湿量。具有除粉功能的尿素板冷器采用冷却水间接换热方式,无成品尿素颗粒含湿量增加的风险,所使用的除粉干空气经过除油除湿处理,且用量小,对成品尿素颗粒的质量不产生影响。

3 结语

具有除粉功能的尿素板冷器增加了高效除粉模块,确保固体粒子含粉量,保证最终产品的质量。从综合能耗、操作成本、维修成本、冷却性能和除粉性能等多方面考虑,具有除粉功能的尿素板冷器均领先传统流化床冷却器和转鼓冷却器。