电机风路试验及测量方法研究

2021-11-10郑伟生

郑伟生

(东方电气集团东方电机有限公司,四川 德阳 618000)

电动机是工业用电设备中占比最高的电气设备,而电动机需求最大的是中型异步电动机。提高电动机功率密度,实现成本更低、效率更优是中型异步电动机技术发展的方向和目标,也是电机制造厂家提升行业竞争力的有力保证。在电机设计制造过程中,如何降低电机损耗、提升通风效果是电机研究的关键,对提高电机产品的温升和效率指标、电磁参数选取、结构设计均有积极的指导意义。本文以混合通风结构异步电动机作为研究对象,提出适用于所有混合通风结构电机(包括电动机和发电机)风路试验的通用性方法,对测量电机铁心和线圈温度、电机内部各处风温、风压、风速等参数的试验方法均有很高的指导意义。

1 电动机通风研究现状分析

目前,我公司对常规高效异步电动机产品进行设计时,温升方面仅在通风沟宽度、等距和不等距方面作了一些研究,没有对电机一次风路、二次风路以及风扇做系统性研究。定子绕组温升多采用理论公式进行计算,同时将新设计电机与参考电机的计算值进行对比,结合参考电机的温升计算值,来判断新设计电机的绕组温升。对于大多数电动机而言,其理论计算值与实际试验温升值相差10~30K,而轴承温升无法做准确的计算和判断,因此造成电机质量风险偏大。

现在国内外多利用三维建模以及仿真计算对电机绕温升及通风损耗进行研究,并以试验参数作为支撑,而我公司对常规高效电动机产品的通风损耗仿真研究和试验验证方面投入的较少,积累的仿真数据以及试验数据不足,造成在新产品设计时,无法对现有产品结构作进一步优化,以达到在节约成本的同时,提高电机的效率,降低电机温升,保证电机安全可靠运行。因此,本课题研究显得尤为迫切和重要。

2 试验电机冷却风路结构简述

本课题研究的电动机产品为卧式安装的全封闭空空冷异步电动机,空空冷却器位于电机顶部。在电机内部传动侧安装内风扇,在电机外部非传动侧安装外风罩及外风扇。在电机内部,内风扇将热空气吹入冷却器,热空气流经冷却器冷却后,进入电机内部的冷风先冷却非传动端线圈端部,一路风进入转子轴肋到达内风扇处,一路风经转子风沟、气隙、定子风沟冷却直线段线圈,然后经定子铁心背部、铁心传动端幅板通风孔,冷却传动端线圈端部,最后到达内风扇处,形成内循环风路;在电机外风路,同轴的离心风扇旋转抽吸外部环境空气流经折流板,冷却器管再送至环境,形成开启式通风方式。

3 风路测量内容

测量内容包括铁心温度、风温、风压和风速。测量风路包括一次风路和二次风路。测量位置包括定子铁心、线圈端部、内风扇处、冷却器出风口处、外风扇处。

4 风路测量设备

(1)温度测量:热电偶、测温试纸、PT100。(2)风压测量:压力传感器。(3)风速测量:风速叶轮、testo450风速测量仪(可同时测量温度)。(4)其他设备:风阻挡板、冷却器支架和千斤顶。

5 风路测量方法

5.1 铁心及线圈端部温度测量

(1)在铁心外圆处放置17个测温试纸(每个铁心段1个,径向位于顶部位置)。(2)插转子前,在线圈端部外圆及内圆处贴测温试纸,每端贴8片(线圈内圆、外圆各4片),共16片。径向位置分别为3点、6点、9点、12点方向。(3)利用电机产品自带的6个层件RTD测温元件Pt100,测量定子绕组温度。(4)记录各处的实测温度数据,以分析电机铁心及线圈端部温度分布规律。

5.2 一次风路的测量

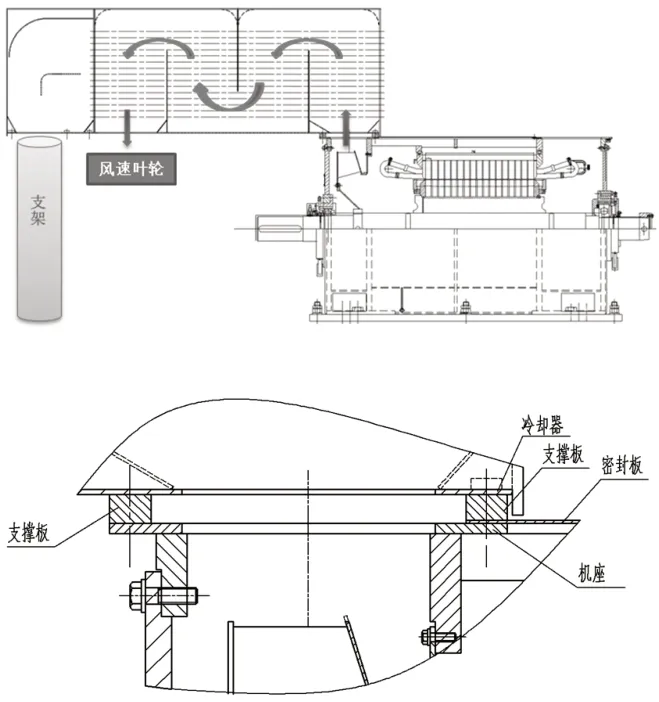

(1)一次风路的风温测量。在铁心段轴向安装5个热电偶,用于测量铁心段处风温分布情况。同时在电机进出风口机座壁上各安装4个测风温装置(圆周均布,分布在3、6、9、12点位置,电机产品自带2个测风温装置,新增6个热电偶)测量进、出风口风温。记录各处风温数据,以便分析一次风路的风温分布情况。(2)一次风路的风压测量。在内风扇外圆处、传动端线圈端部外圆处、电机进风口处分别安装1个压力传感器,共3个,测量并记录风压值,以分析一次风路风压降。(3)一次风路的风速测量。如图1所示,将冷却器旋转180°,旋转后,冷却器一次风路进风口仍压紧在电机出风口位置,冷却器左侧放置在支架上,然后在图示冷却器一次风路出风口位置安装testo450风速测量仪,记录数据,以测量内风路风速(外风路风扇拆除)。

图1 风速测量示意图

5.3 二次风路的测量

在测量一次风路的风温时,用testo450风速测量仪(可同时测量风温)分别在风扇罩外侧和冷却管出风口处测量风温、风速,用压力传感器在外风路进风口位置及冷却管出风口处测量风压,每处各记录3组数据,以分析电机二次风路特性。

5.4 外风扇特性及外风路特性分析

(1)风扇损耗测量(冷却器正常安装)。①去掉内、外风扇,电机旋转至额定转速,记录空载损耗值,求得风摩耗P1。②只安装内风扇,电机旋转至额定转速,记录空载损耗值,求得风摩耗P2。

(2)安装内、外风扇,电机旋转至额定转速,记录空载损耗值,求得风摩耗P3。根据损耗测量结果,内风扇损耗值为P2-P1,外风扇损耗值为P3-P2。

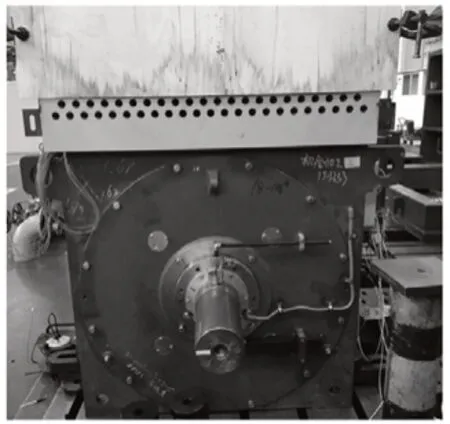

(3)外风扇特性分析。外风扇作为旋转的压力提供元件,其气动特性是通过改变外风路风阻,测量不同风阻条件下流经风扇流量以及风扇两端压差获得的。在额定转速下,在冷却管出风口处用风阻工装板调整出风口的面积(调节风路阻力),测量外风扇出口与冷却器出口风压降,同时测量外风扇的风速,绘制风扇特性曲线(工装板安装位置见图2)。

图2 冷却器出风阻力调节

(4)外风路的风阻特性。电机转速分别设定为100r/min、

200r/min,300r/min、400r/min、500r/min、600r/min、750r/min;测量外风扇出口与冷却器出口风压降,同时测量外风扇的风速,绘制外风路风阻曲线。(5)内风扇及内风路特性分析。内风扇与转子通风道为串联结构,实现比较困难,建议制作单独工装或去专业厂家进行风扇特性曲线测绘;内风路风阻特性分析,建议增加参考风扇(已知该风扇的风扇特性曲线),在电机进风口设置接口,对电机按图2进行鼓风,测量风量,通过不同转速或不同参考风扇绘制出内风路风阻特性曲线。

5.5 温升试验

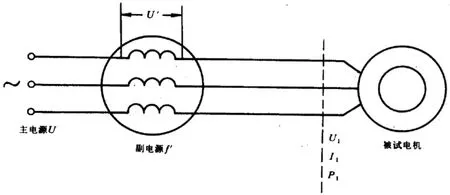

由于我公司直流试验站拖动机容量有限,本课题采用了定子叠频法进行温升试验。叠频法详细过程参照GB/T1032。试验基本过程包括空载温升试验、降低电压定子叠频温升试验、确定额定负载条件下温升。定子叠频法的主要试验线路图见图3。

图3 试验线路图

图中U为主电源电压;f为主电源频率;U′为副电源电压;f′为副电源频率。

6 风路测量步骤

(1)下线时,安装层件测温元件RTD,用于测量定子绕组温度。(2)插转子前,定子绕组端部贴测温试纸。此时,未安装冷却器。(3)装轴承前:①通风道贴测温试纸,试纸位于定子铁心背部。②定子机座进、出风口安装热电偶。③定子铁心段安装热电偶。④在内风扇外圆处、传动端线圈端部外圆处、电机进风口处安装压力传感器。(4)冷却器正常安装。①风扇损耗测量:a.不装内风扇,测空载损耗,即通风道的风摩耗P1;b.装内风扇,测空载损耗,即通风道+内风扇的风摩耗P2;c.冷却器旋转180°,测量一次风路风速。②二次风路测量。a.测量二次风路风温、风压、风速;b.变转速,调节错位工装板位置,测量外风扇风压及风速,以获得外风扇特性曲线;c.电机旋转至额定转速时,测空载损耗,即通风道+内风扇+外风扇的风摩耗P3。

7 试验注意事项

(1)为方便埋置铁心段处的风温测量元件,电机结构设计时,机座顶部铁心段处不能封死。试验时,可用3mm厚的钢板Q235A作为工装板把合在此处。(2)测量一次风路风速时,需用工装支架和千斤顶支撑冷却器。选择适当厚度的风阻工装板,每次调整位置后,固定好风阻板,以免外风路风压过大,风阻板被吹开引起漏风,影响试验效果。(3)线圈端部温度贴片需在插转子前完成。

8 结语

电机通风试验研究是一个系统性工程,它对电机电磁参数选取、结构优化设计、流体设计、冷却器及风扇选型等均有重要的指导意义。本课题针对混合通风结构异步电动机提出的风路测量试验方法,部分试验方法同样适用于径向通风异步电动机以及大中型同步电机的风路试验研究中。