正通选煤厂粗煤泥回收系统改造实践

2021-11-10李晓英

李晓英

(中煤科工集团武汉设计研究院有限公司,湖北 武汉 430064)

随着国家对环境保护要求的不断提升和国内煤炭资源品质的逐年下降,如何实现既不对选煤厂煤泥水系统造成巨大压力,又能实现煤炭的分级回收,并降低环境污染,是选煤厂提高经济效益的关键。基于煤炭集约开发、绿色开采、高效转化、清洁利用的要求,近年来原煤入选率不断提高,煤泥水中细粒煤的高效分级、浓缩逐渐成为各选煤厂重视的处理环节[1],且大多数选煤厂粗煤泥回收系统主要由煤泥分级旋流器、粗煤泥弧形筛、离心机组成。文章针对正通选煤厂煤泥“跑粗”问题,对该厂的粗煤泥回收系统进行改造,可减少选煤厂煤泥量,提高精煤产率,从而增加了企业的经济效益。

1 现状及存在问题

1.1 现状

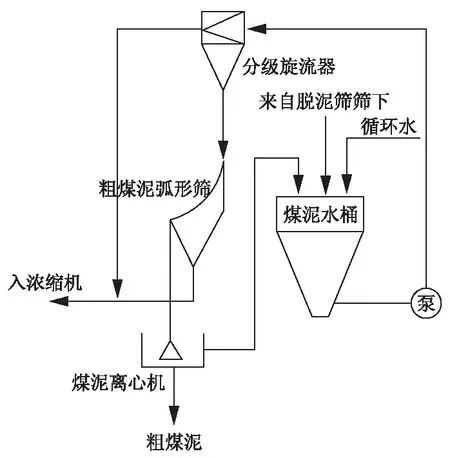

正通选煤厂生产能力为5.00 Mt/a,选煤工艺为:块煤采用浅槽重介分选机,末煤采用有压两产品重介质旋流器主再洗,粗煤泥采用干扰床分选机分选,细煤泥采用浓缩压滤回收。粗煤泥回收系统由分级旋流器、干扰床分选机、粗煤泥弧形筛、煤泥离心机组成,由于精煤灰分满足需要,干扰床分选机未投入使用。生产中洗选系统脱泥筛筛下煤泥水、煤泥离心机离心液汇集进入煤泥水桶,桶内煤泥水经泵打入水力分级旋流器中进行分级,细颗粒的溢流经煤泥缓冲箱进入浓缩池,粗颗粒的底流由粗煤泥弧形筛初步脱水,再经煤泥离心机脱水后掺入精煤,粗煤泥弧形筛筛下水经煤泥缓冲箱进入浓缩池,煤泥离心机离心液返回煤泥水桶。粗煤泥回收系统工艺设备流程如图1所示。

图1 粗煤泥回收系统设备流程

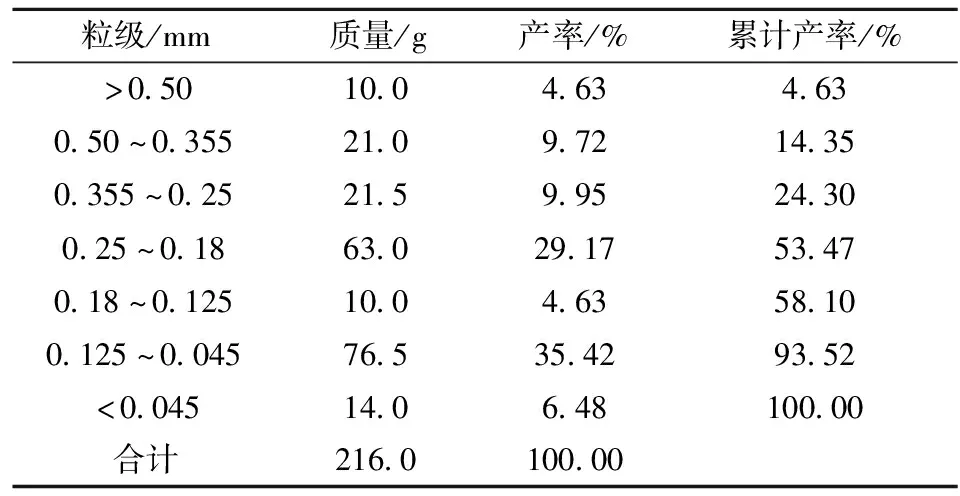

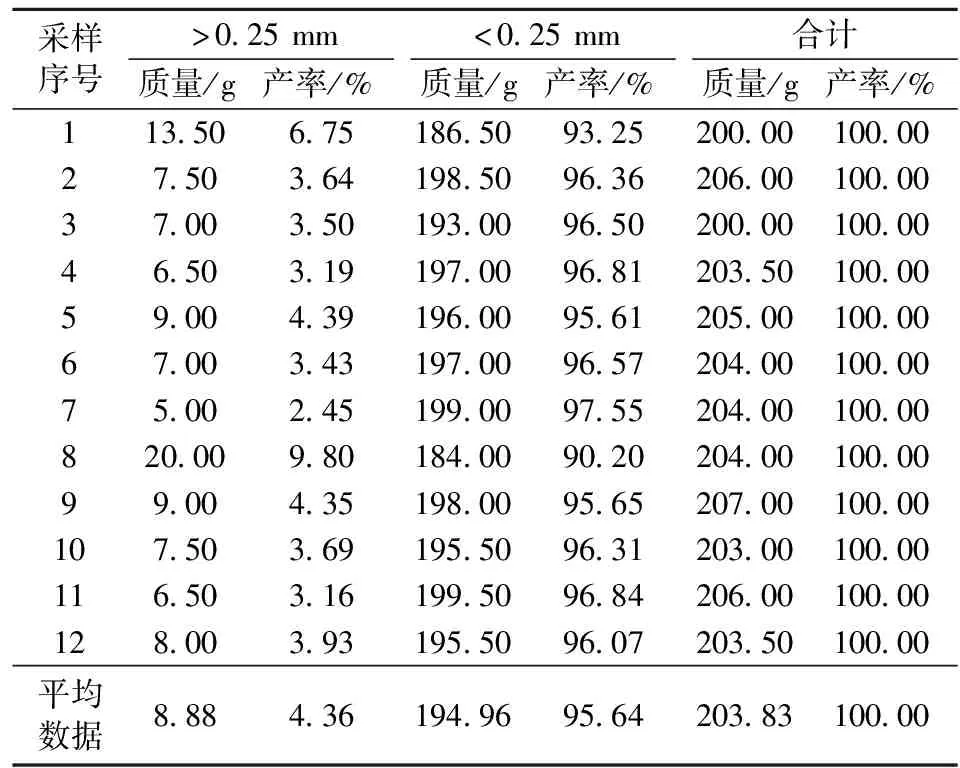

正通选煤厂在日常运行监测中发现,压滤煤泥中>0.25 mm粒级的煤泥含量连续多次超过20%,存在明显“跑粗”现象。分析该厂煤泥水处理工艺流程,浓缩机的入料主要是由分级旋流器溢流和粗煤泥弧形筛筛下水组成。为了查明“跑粗”来源,该厂对分级旋流器的入料、溢流、底流及粗煤泥弧形筛的筛下水进行了取样,通过小筛分试验,分析了其粒度组成,结果见表1—表3。

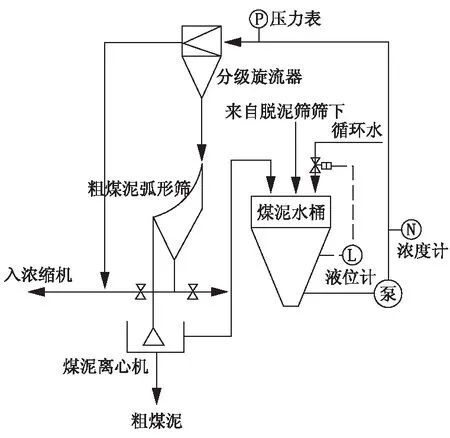

由表1—表3可以看出:压滤煤泥中>0.25 mm粒级的粗煤泥含量为24.31%,分级旋流器溢流中>0.25 mm粒级的粗煤泥含量为24.16%,粗煤泥弧形筛筛下水中>0.25 mm粒级的粗煤泥含量为19.87%。可见,分级旋流器的溢流及粗煤泥弧形筛的筛下水中均存在“跑粗”情况。需要说明的是,由于分级旋流器溢流及粗煤泥弧形筛筛下水“跑粗”与各粒级的灰分组成关联性不大,因此这里重点进行了粒度分析,未进行灰分分析。

表1 压滤煤泥粒度组成

表2 分级旋流器入料及产品粒度组成

表3 粗煤泥弧形筛筛下水粒度组成

1.2 存在问题

分析该厂“跑粗”原因,主要有以下几个方面:

(1)分级旋流器入料浓度过高(现场检查浓度达到147 g/L),明显超过其最佳入料浓度(最佳入料浓度为100 g/L左右),导致分级旋流器在运行过程中分级精度和分级效率偏低。

(2)分级旋流器入料压力无法保证,由于压力表安装在煤泥分级旋流器组(型号NZX 710×6)总管道上,现场压力表所测压力并非每一台分级旋流器的实际入料压力,因此现场无法精确调节每一个分级旋流器的入料阀门开度,从而无法保证每一台分级旋流器在最佳入料压力条件下工作。

(3)分级旋流器底流口磨损。随着长时间运行,分级旋流器底流口磨损后直径的增大,导致溢流中粗颗粒含量增加,底流中夹细,细颗粒含量增加。

(4)分级旋流器入料不稳定。煤泥水桶在运行时液位较低,经常发生“喝空”现象,导致分级旋流器入料不稳定,经常断续运行,运行工况不佳。在工况不稳定的情况下,分级旋流器的正常分级效果大大折扣。

(5)粗煤泥弧形筛磨损严重。现场检查发现,粗煤泥弧形筛磨损较重,个别区域发现筛孔破损或筛孔变大的现象。

2 改造方案

根据上述分析,若要解决该厂煤泥“跑粗”问题,需从分级旋流器组和粗煤泥弧形筛两方面着手,分析制定技术方案。

(1)分级旋流器入料浓度调节。正常情况下,对于低浓度入料,分级旋流器的分级效果较好,而对于高浓度入料,分级旋流器的分级效果相对较差。为了提高分级旋流器对高浓度入料分级效率,需要适当减小干涉沉降的影响,当分级旋流器结构固定以及入料粒度不变时,可以调整入料口压力和给矿浓度[2-5]。为了使分级旋流器在相对合理的入料浓度区间工作,在分级旋流器的入料桶增设了自动补水系统,通过在分级旋流器入料管道上安装浓度计,在煤泥桶上安装液位计,分别检测分级旋流器组入料浓度和煤泥水桶液位信号,来控制补水阀门的开度,进而将煤泥水桶内煤泥水的浓度稀释至合理范围,并保持煤泥水桶内液位的稳定,实现了分级旋流器的最佳入料浓度。

(2)分级旋流器入料压力的精确测量。为了实现分级旋流器入料压力的精确测量和控制,现场对旋流器组入料分配阀进行了智能控制改造,通过在各分级旋流器入料管道上安装高精度压力变送器,根据各旋流器的压力变送器反馈的压力信号,控制入料分配阀门的开度,使各台分级旋流器入料压力始终处于最佳工作状态。

(3)加强分级旋流器底流口管理。随着分级旋流器底流口直径的增大,溢流中粗颗粒含量增加,底流中细颗粒含量增加,进入浓缩机和煤泥水桶的流量存在“底流夹细”问题[1,6-8]。因此需定期观察旋流器底流物料形态,并测量底流口尺寸,使旋流器底流口磨损程度在合理范围内。

(4)优化粗煤泥弧形筛筛下水处理工艺。根据粗煤泥弧形筛筛下水流量和煤泥桶液位情况,对粗煤泥弧形筛筛下水走向进行优化改造,在粗煤泥弧形筛筛下水进入浓缩机的管道上增加进入煤泥水桶的管道,并设置开度可控的阀门精确控制进入浓缩机和煤泥水桶的流量,使粗煤泥弧形筛筛下水可部分或全部进入煤泥水桶,进一步回收筛下水中的部分粗颗粒,同时也可以作为煤泥桶补加水,进一步降低煤泥桶内煤泥水浓度。

(5)加强粗煤泥弧形筛筛板的运行管理,确保合理的筛缝尺寸。粗煤泥弧形筛筛缝为0.5 mm,其理论透筛粒度上限为0.25 mm,但受筛分错配物、筛板加工精度及筛缝磨损影响,实际生产中筛下水中会有部分>0.25 mm粒级的物料进入浓缩系统。为此关闭了部分分级旋流器溢流阀减小溢流,增加底流,从而减少了溢流跑粗[9-13],但这种方法易造成粗煤泥弧形筛入料量增大,使粗煤泥弧形筛磨损变快,窜料严重,影响脱水效果,导致粗煤泥水分过高,进而影响产品整体水分。因此需严格执行筛缝管控制度,发现破损及时更换粗煤泥弧形筛的筛板。

3 改造效果及效益分析

3.1 改造效果

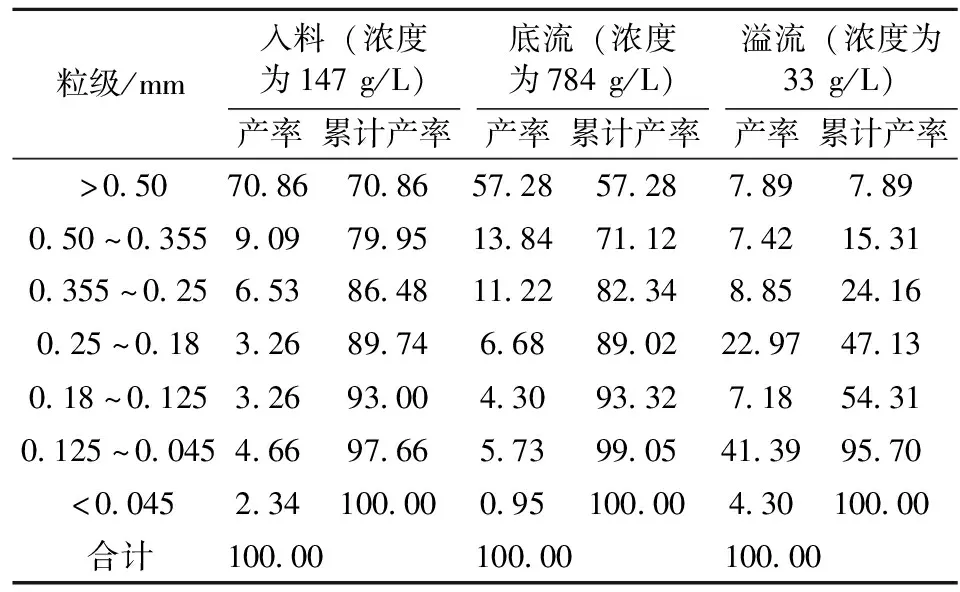

正通选煤厂通过优化粗煤泥弧形筛筛下水走向,二次回收粗煤泥筛下水中的部分粗颗粒;加强弧形筛的筛孔管控,减少粗粒物料进入细煤泥;调整分级旋流器的入料浓度、压力,保持分级旋流器工作的稳定持续;加强旋流器底流口管理,充分减少旋流器溢流的“跑粗”现象,逐步降低了进入煤泥浓缩机中粗颗粒煤泥含量。改造后粗煤泥回收系统设备流程如图2所示,改造后压滤煤泥粒度组成见表4。

图2 改造后粗煤泥回收系统设备流程

由表4可以看出,压滤煤泥中>0.25 mm粒级粗粒物料累计产率降低到4.36%。改造后,进入煤泥浓缩机的粗煤泥含量明显降低,现场煤泥“跑粗”现象得到了明显的控制和改善。

表4 改造后压滤煤泥粒度粒度组成

3.2 效益分析

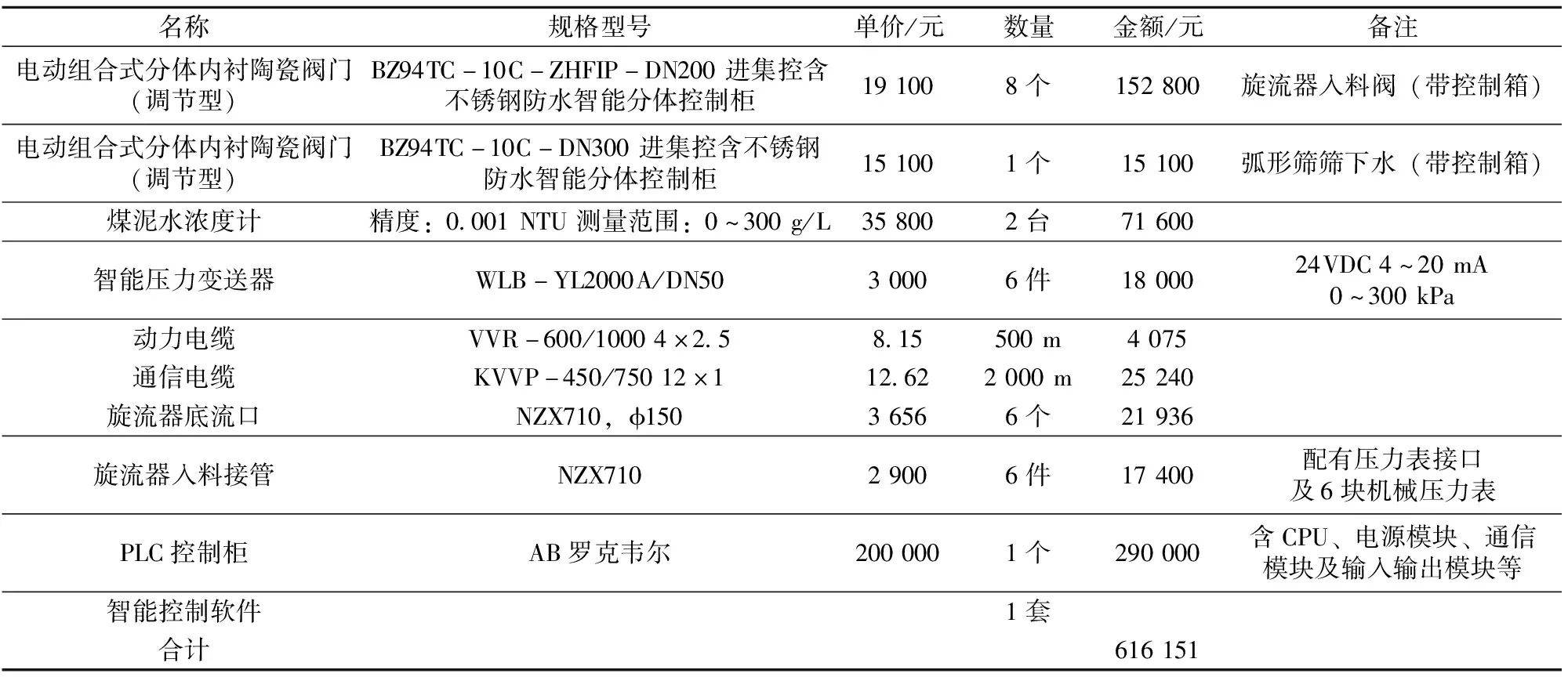

本次改造主要设备和材料投入情况见表5。

表5 主要设备和材料投入情况

由表5可以看出,本次改造增加了旋流器入料控制阀、弧形筛筛下水控制阀、煤泥水浓度计、智能压力变送器、旋流器底流口、入料管及配套的动力通信电缆和智能控制软件,共计投入改造成本约62万元。

该厂回收的粗煤泥掺入精煤(价格为510元/t),减少了压滤煤泥(占销量的14.28%,其中污水处理站的比例为2%,价格为110元/t)产量,按照商品煤产量300万t,进入浓缩机的粗煤泥含量按5%计算,细煤泥将减少:300×(14.28-2)%×(24.31-4.36)%=7.35万t/a,精煤量增加7.35万t/a,年增收约7.35×510-7.35×110=2 940万元,扣除改造费用(约62万元),因此正通选煤厂通过浓缩机入料截粗改造可取得良好的经济效益。

4 结语

正通选煤厂通过对分级旋流器的入料浓度、入料压力进行智能调节,使得分级旋流器达到最佳运行状态,并将粗煤泥弧形筛筛下水通过分级旋流器“截粗”,减少煤泥“跑粗”,最大限度地回收粗煤泥掺入产品,提高了精煤产率,取得了良好的经济效益。此次改造可为不同类选煤厂粗煤泥回收系统改造提供良好借鉴。