煤泥重介工艺在二矿选煤厂无烟煤分选中的应用

2021-11-10钱文萍

李 健,钱文萍

(1.华阳新材料科技集团有限公司 选煤质量管理中心,山西 阳泉 045000;2.潞安化工集团有限公司 寺家庄煤业有限责任公司,山西阳泉 045000)

华阳新材料科技集团有限公司二矿选煤厂是一座原设计能力为3.0 Mt/a的矿井型选煤厂,洗选煤种为无烟煤。经多次扩能改造,目前该厂主要洗选工艺为:>13 mm粒级采用浅槽重介分选机分选,块煤系统处理能力为4.0 Mt/a;<13 mm粒级视煤质情况由跳汰机或重介质旋流器分选,其中末煤跳汰系统处理能力为2.7 Mt/a,末煤重介系统处理能力为3.0 Mt/a。在生产中,由于该厂<13 mm粒级中细粒级煤含量较高,且洗选系统未设置粗煤泥分选环节,因此导致煤泥产量较大,从而给产品销售造成了很大的困难。为解决全入选带来的煤泥产量大的问题,二矿选煤厂亟待研究探索出适合自身煤质特点的新的工艺方案,以有效降低分选下限,在最大限度地回收精煤的同时降低尾煤产量。

1 粗煤泥分选方法

目前粗煤泥分选方法主要有煤泥重介分选和水介分选。煤泥重介分选以小直径重介质旋流器为主要设备,水介分选则有螺旋分选机、干扰床分选机(TBS)、粗煤泥分选机(RC)、智能粗煤泥分选机(TCS)等设备[1]。

1.1 小直径重介质旋流器

重介质旋流器是利用离心力场在重介质环境下完成分选,在物料流速确定的情况下,旋流器直径的大小与其内部流场的离心力大小呈负相关。生产实践表明:旋流器直径越大,其有效分选下限越高;反之,则分选下限越低。煤泥重介分选即是利用了小直径旋流器离心力强,力场分布梯度大,分选下限低的特点,实现煤泥在离心力场、重介质环境下的细粒度分选[2-3]。

1.2 螺旋分选机

螺旋分选机利用离心力场在水介质环境下实现细粒物料的分选,不同于旋流器的有压入料方式,螺旋分选机采用恒压自流方式给料,因此螺旋分选机内部力场分布梯度远小于小直径重介质旋流器,从而导致其分选精度不高,分选可能偏差远高于小直径重介质旋流器[2-3]。

1.3 TBS、RC、TCS

TBS、RC、TCS的分选原理基本相同,都是利用干扰沉降原理[2,4],在上升介质流中实现窄粒级细颗粒物料按照密度分层分选。影响干扰沉降过程中按密度分层的重要因素是沉降颗粒的粒度,因此利用该原理分选的设备入料粒度范围不能太宽。此外,颗粒形状差异过大也会对分选造成不利影响[5]。

1.4 分选效果对比分析

目前,分选精度较高的水介粗煤泥分选设备是澳大利亚的带倾斜板的RC,但国内选煤厂使用的RC普遍对0.2 mm以下粒级的分选效果不好,且对0.125 mm以下煤泥基本没有分选效果[6]。RC只有在1~0.5 mm窄粒级分选中才有可能实现高精度分选(分选可能偏差在0.1 g/cm3以下),但在实际生产中,几乎无法达到。对于其他几种设备,现场调研情况是:山西斜沟选煤厂采用的TCS分选可能偏差亦均在0.2 g/cm3以上;潞安集团新元选煤厂(原华阳集团新元选煤厂)在用的TBS分选可能偏差为0.2 g/cm3左右,且对于<0.12 mm粒级的细颗粒分选效果较差[6]。

比较而言,小直径重介质旋流器在分选精度和适用性方面均具有明显的优势。

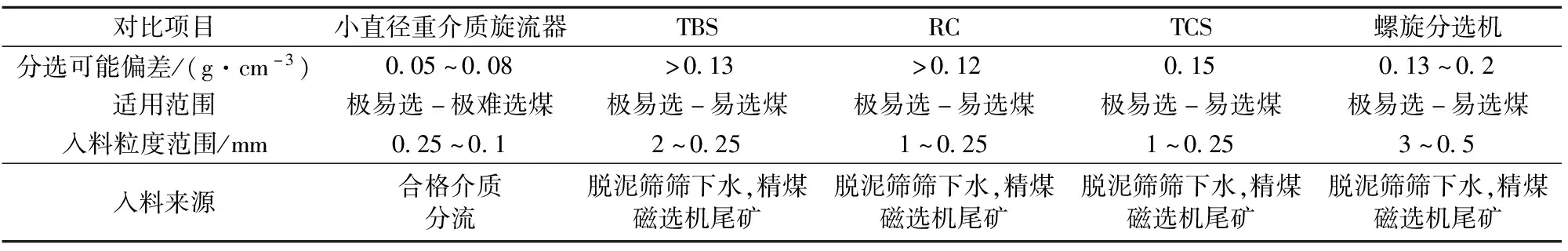

五种设备分选工艺指标对比见表1。

表1 各种粗煤泥分选工艺指标对比

由表1可知:水介分选的分选可能偏差普遍在0.1 g/cm3以上,主要适用于极易选-易选煤,对于难选煤适用性较差;相比之下,煤泥重介质旋流器具有分选精度高,适用范围宽的优点,在分选0.25~0.1 mm粒级时分选可能偏差为0.075 g/cm3[7]。在全重介分选工艺中,一般需要配置湿法脱泥和脱介环节,系统较为复杂,为简化工艺流程,可将重介系统的合格介质分流作为煤泥重介工艺的入选原料,利用小直径重介质旋流器产生的较强的离心力场,实现有效分选下限的降低[4]。

2 粗煤泥分选方案的确定

由于3#煤层低硫煤资源已近枯竭,目前二矿主要开采8#、15#煤层,两煤层原煤硫分均较高,为中高硫煤。近几年二矿煤质总体变化趋势为,原煤煤质明显变差,可加工为喷吹煤的优质煤源减少,其中:生产8#煤层原煤内在灰分高,当采用大密度排矸生产电煤时,可选性等级为易选;15#煤层原煤经过洗选后,精煤灰分和硫分均可满足生产要求,当生产灰分为13.73%精煤时,理论分选密度为1.664 g/cm3,实际分选密度为1.660 g/cm3,分选密度±0.1含量(扣矸)为26.55%,可选性等级为较难选。

二矿选煤厂末煤洗选有跳汰、重介两套系统。跳汰系统主要用于高硫劣质煤的洗选,原煤降灰降硫后产品作为电煤,增加粗煤泥分选工艺后经济效益提升不明显。重介系统用于优质低硫煤的洗选,产品主要作为冶金精煤,若通过降低有效分选下限,提高精煤产率,可以取得较为明显的经济效益,因此在末煤重介系统增设粗煤泥分选环节比较合理。

由于二矿选煤厂末煤重介系统采用不脱泥无压三产品重介质旋流器分选工艺,若采用水介方法分选粗煤泥,需要先进行煤泥水磁选脱介,不仅增加系统复杂程度,且会延长煤泥在水中的浸泡时间,加剧矸石泥化,不利于分选。煤泥重介分选则可以充分利用主选重介质旋流器溢流中介质粒度较细的特点,实现对细粒级煤的分选,从而弥补主选重介质旋流器直径大分选下限高的缺陷[9]。此外,在二矿选煤厂实际生产过程中,原煤中还会阶段性地出现密度接近1.7 g/cm3的低灰分物料,这部分煤与矸石密度差异较小,采用水介分选设备难以回收这部分物料,小直径重介质旋流器则可利用其分选精度高的优势对之实现有效分选。综合考虑二矿选煤厂煤质及原有生产工艺的实际情况,认为二矿选煤厂宜采用煤泥重介工艺来分选回收系统中的粗煤泥。

3 煤泥重介工艺流程及系统配置

3.1 煤质分析

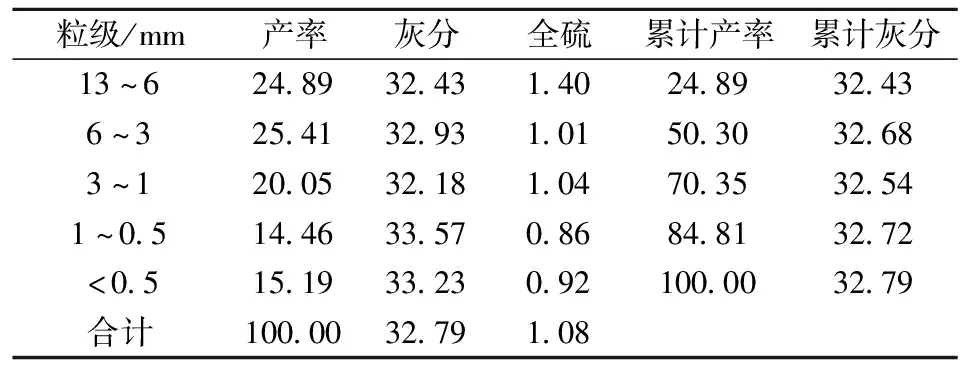

末煤重介系统入料为15#煤层的末原煤,其粒度组成见表2。由表2可知,该煤中<3 mm粒级含量为49.70%,<0.5 mm粒级含量为15.19%,可见末原煤中粗、细粒级含量均较高,若处置不当均会给后续的分选和脱水造成不良的影响。

表2 15#煤层末原煤粒度组成

3.2 工艺及设备选择

15#煤层末原煤洗选兼顾生产动力煤和喷吹煤,由于其中<3 mm粒级含量较高,直接洗选会导致煤泥水系统压力过大,同时增加煤泥处理难度。为减少细粒煤的入选量,二矿选煤厂采用了3 mm干法脱粉工艺,预先脱除末原煤中的<3 mm粒级,将之直接配入电煤销售。但在实际生产中,由于原煤水分变化,导致3 mm干法脱粉效果极不稳定:当原煤水分低于6%时,脱粉效率可达60%左右;当原煤水分超过7%时,脱粉效率就会骤降至30%,甚至更低。3 mm干法脱粉效果降低导致进入重介质旋流器的物料中还含大量<3 mm粒级粗煤泥,若不对之进行有效回收,则会造成资源的极大浪费。

在末煤重介系统设置煤泥重介工艺环节可以有效回收因干法脱泥不彻底而进入重介系统中的粗煤泥,在提高资源利用率的同时降低尾煤产量,确保企业获得最大的经济效益。正常情况下(原煤水分在<7%以下),系统满负荷运行时,进入末煤重介系统中的<3 mm粒级粗煤泥约为150 t/h,为应对原煤水分增加使脱粉效果骤降而导致的系统中粗煤泥含量增加的问题,最终确定采用两台S-FHMC40型小直径煤泥重介质旋流器来回收系统中的粗煤泥。该煤泥重介质旋流器主要技术参数如下:

型号

S-FHMC40

入料粒度范围/mm

<3

设计处理能力/(t·h-1)

387~400

工作压力/MPa

0.27~0.32

设备质量/kg

830

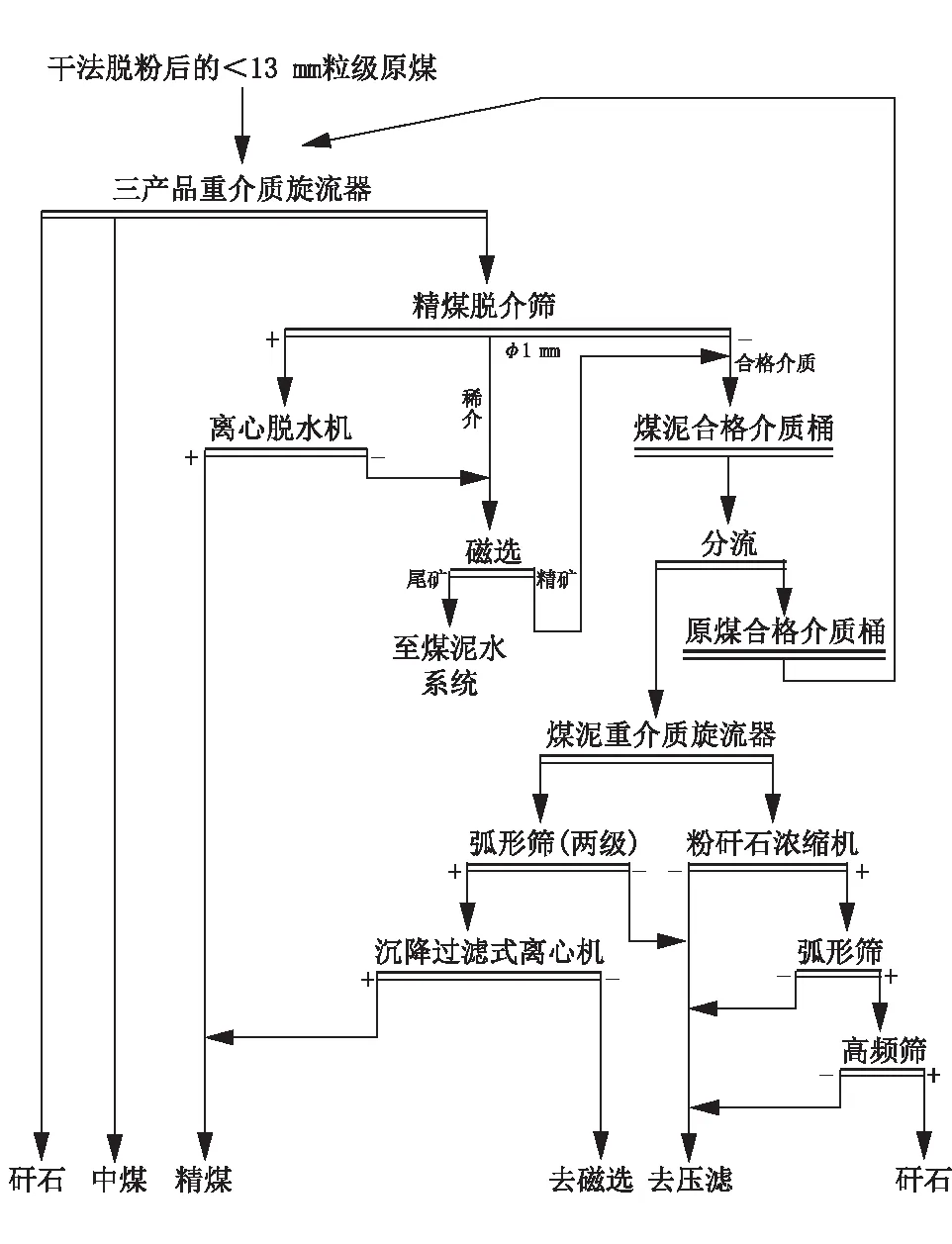

增设煤泥重介工艺环节后的末煤重介系统工艺原则流程如图1所示。该系统主要用于处理15#煤层末原煤,但通过改变煤流走向,亦可兼顾处理劣质末原煤。在生产中,精煤脱介筛筛下合格介质直接进入煤泥合格介质桶,采用DMAC-3型重介工艺参数自动控制系统检测实际密度后,控制磁选精矿添加量,实现煤泥重介分选密度的调节。煤泥合格介质桶物料一部分返回主选系统,另一部分由泵输送至煤泥重介质旋流器进行分选,旋流器溢流经过两级气动击打翻转振动弧形筛预脱水后,筛上物由沉降过滤式离心脱水机脱水,脱水产品直接掺配入精煤产品;旋流器底流进入单独设立的粉矸石浓缩机浓缩后,由气动击打翻转振动弧形筛预脱水,再经高频筛脱水后直接作为矸石排弃。

图1 末煤重介系统工艺原则流程

3.3 介质分流设置

由于煤泥重介系统入料为合格介质分流,无法实现粗煤泥全部进入煤泥重介系统,因此如何平衡煤泥重介系统入料量与去主选系统的合格介质分流量是影响生产稳定性和精煤产率高低的关键,也是煤泥重介系统运行管理的难点。

为解决此问题,二矿选煤厂采取了一种灵活可靠的液位调度控制方式,即令精煤脱介筛筛下合格介质先全部进入煤泥合格介质桶,在煤泥合格介质桶下除设置煤泥重介系统入料泵外,再单独设置一台变频介质转排泵,利用该转换泵将分流的合格介质转排至原煤合格介质桶。这样做的优点是,煤泥合格介质桶除作为煤泥重介的入料桶外,还可兼作大容量的分流桶,解决两个系统之间介质分配不均衡的问题。

在实际生产中,可通过优先调节转排泵的流量,在保证煤泥重介系统入料的情况下,确保原煤合格介质桶的运行液位,若转排量不足导致原煤合格介质桶低液位运行时,则采取向原煤合格介质桶补加介质的方法来维持其液位,而不必过多干扰煤泥重介系统的运行状态。该管理思路本质上是把煤泥重介系统这个可变量作为定量来考虑,从而大大简化了生产管理难度。

此外,系统还保留了传统的合格介质分流环节,可以在煤泥重介系统不运行的情况下,直接实现介质分流,以减少转排环节,降低生产成本。

3.4 工艺特点

(1)末煤重介系统采用3 mm干法脱粉代替了传统的湿法脱泥工艺[10],吸取目前主流动力煤分选工艺中脱粉入选的优点[11],大大降低了细粒煤的入水量,减轻了煤泥水系统压力。

(2)传统煤泥重介系统分流点设置在精煤脱介筛筛下,分流控制机构因动作频繁容易出现机械故障,此外几乎无缓冲的自流式分流也很难控制分流精度。系统将分流点设置在煤泥合格介质桶,利用变频转排泵实现不间断分流,大大提高了分流控制精度,实现了末煤重介、煤泥重介系统的动态平衡。

(3)系统安装了一套DMAC-3型重介工艺参数自动控制系统,实现了合格介质密度控制、分流量控制、各介质桶位在线检测与控制、旋流器入口压力检测等功能,使末煤重介系统与煤泥重介系统实现联动。

(4)为煤泥重介系统单独设立粉矸石浓缩池[12],用于单独处理煤泥重介质旋流器底流,浓缩池底流经过高频筛脱水后直接作为矸石排弃,缩短了细颗粒矸石在煤泥水系统中的停留时间,避免了矸石泥化[13]给分选系统造成的不利影响。

(5)粗精煤泥采用沉降过滤式离心脱水机脱水,系统简单,且能实现>0.074 mm细粒级物料的有效回收[14],在最大限度回收精煤的同时减少了后续尾煤产量。此外,在离心脱水过程中还可以脱除精煤中大部分的<0.045 mm粒级高灰细泥[15],起到提质降灰的作用。

4 生产效果

鉴于生产现场试验条件限制,不具备煤泥小浮沉试验条件,拟根据煤泥小筛分试验数据来进行煤泥重介工艺生产效果的评定。

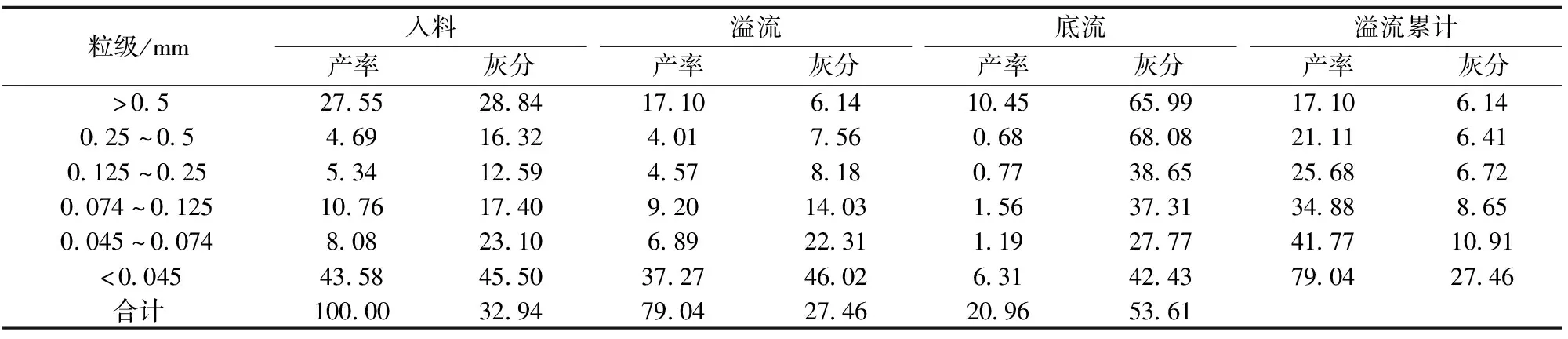

煤泥重介质旋流器入料及产品小筛分试验结果见表3。由表3可知:入料中>0.5 mm粒级物料含量为27.55%,由于末煤脱介筛缝为1 mm时, 这部分物料粒度主要在1~0.5 mm之间,为煤泥重介质旋流器的主要有效分选粒级;入料中<0.045 mm粒级含量为 43.58%,灰分高达45.50%,这部分物料无法通过煤泥重介质旋流器实现有效分选,是影响分选效果的主要粒级。从表3还可以看出,溢流灰分为27.46%,比入料灰分降低了5.48个百分点,若脱除<0.045 mm粒级物料,溢流灰分为10.91%,产率为41.77%,可以达到精煤质量要求。

表3 煤泥重介质旋流器入料及产品小筛分试验结果

二矿选煤厂粗精煤泥脱水采用的是沉降过滤式离心脱水机,该机对固体颗粒的有效回收下限为0.045 mm,因此可以脱除溢流中绝大部分<0.045 mm粒级高灰细泥,对粗精煤泥起到提质降灰的作用。生产实践表明,经沉降过滤式离心脱水机脱水后,实际粗精煤泥灰分<15%,水分<6%,能够满足精煤掺配要求。

在生产中,煤泥重介系统入料由合格介质桶供给,在保证煤泥重介系统入料的条件下,可实现合格介质的统一调度。实际操作时,可在保证介质系统平衡的条件下适当增加煤泥重介系统入料量,以提高精煤产率。

根据生产统计,自2019年四季度煤泥重介系统投入使用后,二矿选煤厂当季度精煤产量比三季度增加3.3万t。此后经过多次探索调试,使最终精煤产率平均提高了1.9个百分点。精煤与电煤差价按照500元/t计算,自投产以来销售收入增加约1.75亿元。

5 结语

二矿选煤厂采用煤泥重介工艺实现了无烟煤粗煤泥的有效分选,在最大限度回收精煤的同时减少了尾煤产量,取得了良好的效果。该厂通过合理设置合格介质的分流,确保了整个生产系统的稳定运行;同时利用沉降过滤式离心机可脱除粗精煤泥中大部分的<0.045 mm粒级高灰细泥的工作特点,实现了粗精煤泥的提质降灰,满足了生产要求。但改造也存在着诸如介质供应不合理、管理不够精细化的问题,今后需进一步加强重介系统介质细度管理,根据生产中各系统对介质细度要求分别提供介质,以进一步提高分选效果、降低介耗,提高企业经济效益。