煤泥水车间设备网络化变更控制系统的设计与实现

2021-11-10赵晓红

赵晓红,朱 帅,杨 陈,彭 晨

(1.西山煤电(集团)有限公司 屯兰选煤厂,山西 太原 030206;2.上海大学 机电工程与自动化学院 上海 200444)

选煤生产流程供应链包含原煤准备车间、主选车间、浮选车间、煤泥水车间等核心环节。由于我国选煤主要采用的是以水作为媒介的湿法洗选加工工艺,因此选煤生产流程供应链中的煤泥水车间在工艺流程中发挥着重要作用[1]。选煤厂煤泥水车间的作用主要是对煤炭分选加工过程中产生的煤泥水进行处理[2]。该车间配备有大量的生产设备,通过对煤泥水中的固体物质和水分别进行回收、加工等操作,从而实现煤炭资源的有效回收和水的循环复用。改善煤泥水车间设备的控制方式,提高设备之间的协同性,是实现煤泥水车间工艺优化的重要基础[3]。

目前,许多研究人员也提出了一些针对煤泥水车间的设备控制方案。宁永安[4]提出了一种针对整个选煤厂的智能化改造方案,通过整合选煤厂信息层面的内容,实现了对煤泥水车间乃至整个厂区状态的监控。但是该方案只是停留在监测层面,无法有效地对煤泥水车间以及其他车间设备进行控制。刘东亮[5]提出了一种对加药系统进行控制的方案。该方案是以絮凝剂浓度为控制对象,采用了HMI触摸屏控制,但该方式仍属于就地控制,并未将控制信号进行集中管理。牛一波[6]提出了一种基于PLC控制器的煤泥水控制系统的设计方案,通过主从站的设计,在一定程度上提高了相关流程的自动化水平,但该方案的实现与刘东亮等人提出的方案类似,仅是将控制信号交给从站,并没有将控制信号集中到控制室,故仍属于就地控制。以上方案仍然是将煤泥水车间的各个设备视为独立存在,并未在根本上改变车间设备的控制方式。

煤泥水车间内设备数量众多、且分布零散,如果设备的运行状态控制仍然采用本地控制方式,就会产生用工人数和工作效率之间的矛盾,不符合当前提倡的“减员增效”的生产管理目标。为此,设计了一种以西门子S7-1500可编程控制器(以下简称S7-1500 PLC)为核心的煤泥水车间设备网络化变更控制系统,将车间设备控制权进行集中处理,通过网络数据的形式向设备发送控制指令和信息采集指令,从而实现煤泥水车间的设备的网络化变更控制。在生产中,该系统可根据工艺流程的动态需要对煤泥水车间的设备进行变更控制,如控制底流泵的启停、调节阀门开度等,不仅能大大降低用工人数,还可提升设备控制的实时性和协同性,提高生产效率。

1 系统硬件

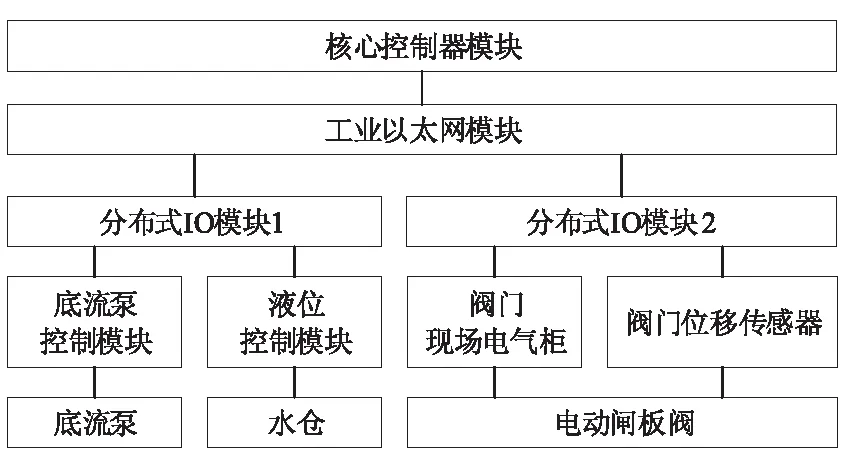

系统硬件由核心控制器模块、分布式IO模块、工业以太网模块、底流泵控制模块、电动闸板阀门开度控制模块以及液位控制模块组成。其中电动闸板阀门开度控制模块由阀门现场电气柜以及阀门位移传感器组成。系统硬件结构如图1所示。

图1 系统硬件结构图

1.1 核心控制器模块

根据工业现场环境对设备的要求,选择PLC作为系统的核心控制器。根据煤泥水车间情况,要想实现系统控制,对控制器主站的要求一般有:① 处理的信号均为开关量和模拟量;②要能够实现分布式控制;③ 通信方案能实现高复用性,以降低施工难度。据此要求,最终选择西门子S7-1500 PLC作为系统的主站控制器。该系列PLC对于信号的处理可以实现纳秒级的响应,对于当前普遍采用的分布式IO系统,S7-1500 PLC也提供了良好的支持[7]。在通信方案上,S7-1500 PLC支持目前主流的Profibus以及Profinet通信。Profinet是PNO组织为满足实际工业现场需求推出的现场总线[8]。该总线以工业以太网标准为基础实现[9],能实现通信的高复用性。

因为系统采用分布式控制,所以在核心控制器模块中的S7-1500 PLC不需要配备输入输出模块,只需要配备电源模块、通信模块以及控制器CPU即可。

1.2 分布式IO模块

因为在煤泥水车间内部,所有的设备都呈现“总体分散、区域集中”的特征,所以系统结构采用“分散式集中”架构。“分散式集中”架构一般可以采用两种方式来实现:第一,使用多台PLC控制器,利用现场总线将其连接;第二,使用分布式IO模块。与多台PLC控制方式相比,分布式IO模块控制方式具有结构紧凑、体积小、组态简单、开发便利的优点[10]。

根据煤泥水车间的实际要求和核心控制器S7-1500 PLC的兼容性,最终选用ET200SP分布式IO控制器作为分布式IO模块的控制核心。ET200SP分布式IO控制器具有简单易用、体积小巧、性能卓越、功能强大等特点[11],且支持工业以太网Profinet。通过采用Profinet工业总线,该控制器可以实现高性能、灵活的分布式自动化解决方案[12]。此外,ET200SP分布式IO控制器通过采用可更换的总线适配器,还可提供各种工业总线连接技术,可连接常用的RJ45插头,实现网络互连[10]。

1.3 底流泵控制模块

底流泵是煤泥水车间的主要生产设备,对底流泵的控制也是选煤厂煤泥水车间设备网络化变更控制系统的核心任务。

底流泵控制模块的功能包括:设备状态控制、设备控制方式的切换、设备电流检测。底流泵的运行状态可以分为启动、运行和停止。在三种状态中,启动是底流泵最为重要的状态。底流泵启动时电枢内阻小,转速低,反电动势小,因此启动电流(转速为零时启动瞬间的线电流[13])会远高于额定电流,直接启动时,启动电流可以达到额定电流的4~7倍。启动电流是影响启动性能的重要因素[14],启动电流过大对底流泵和电网电源都有影响:一是使电网电压瞬时下降,特别是在大功率底流泵启动时,电压下降很大,会导致底流泵启动困难,甚至还会影响到电源线缆上其他设备的正常运行和启动[15];二是过大的启动电流将会使底流泵和线缆上的电能损耗增加,特别是在频繁启动或启动时间长的情况下,会导致电能损耗更大。因此需要为底流泵设计合理的启动方式[16]。

当前,底流泵的启动方式主要有全压启动、自耦降压启动、星三角启动、变频器启动等方式[18]。对于本地控制的底流泵而言,这几种启动方式技术都很成熟。但是对于本系统来说,需要给这些启动方式增加控制方式切换和远程控制的功能,因此需要对传统的底流泵启动电路进行改造。

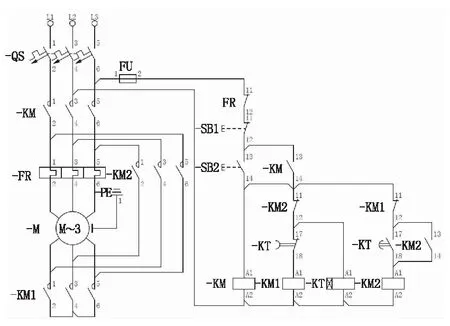

以星三角降压启动方式为例来说明设计思路及方案。传统底流泵星三角降压启动方式控制电路如图2所示。按下图2中启动按钮SB2,接触器KM、KM1和KT得电,主触点闭合,底流泵处于星形连接状态;时间继电器KT动作后,接触器KM1断电,KM2上电,此时底流泵处于三角形连接状态,电机开始正常运行。运行时,按下停止按钮SB1,则停止运行。

图2 传统底流泵星三角降压启动方式控制电路

根据系统的要求,对传统底流泵星三角降压启动方式控制电路进行重新设计,使其能够实现设备控制方式的切换以及远程、就地两种方式的控制,并从设备安全角度考虑,增加急停控制、检修控制状态。此外,从信号的角度来看,为了方便操作人员对设备当前状态进行检测,系统需要为设备增加对应的信号指示功能,如:设备的运行状态指示灯、控制状态指示灯。重新设计的底流泵的远程、就地控制电路如图3所示。

当图3中的旋钮开关SW位于23/24触点时,设备为就地控制方式,此时远程控制方式被机械式断开,控制回路相当于普通星三角降压启动电路。当图3中的旋钮开关SW调整到13/14触点时,控制回路处于远程控制方式下,就地控制功能完全切断,此时远程控制器控制触点K1的状态为:当K1闭合时,接触器KM和KM1带电,底流泵开始启动;一段时间之后,时间继电器KT动作,促使KM1断开,KM2闭合,底流泵开始处于正常运行状态;当K1断开时,电路释电,底流泵停止。图3中,中间继电器KA1、KA2负责设备的控制状态检测,KA1得电时,设备处于远程控制方式下;KA2得电时,设备处于就地控制方式下;两者均未得电时,设备为检修状态,本地人员和远程人员均无法改变设备的运行状态。

图3 底流泵星三角降压启动方式远程、就地控制电路

全压启动、自耦降压启动的控制电路可采用类似的方式进行重新设计,而对于使用变频器等控制器启动的方式,该控制器一般会带有通信口,直接接入中央控制器即可。

底流泵在运行过程中,电枢电流值可以反映出当前设备的运行状态[18],但当设备出现堵转、过载等故障情况时,电枢电流值会超出额定电流,因此系统还需要对底流泵的电流值进行检测。系统采用的是电流互感器配合电流变送器的测量方案。因为底流泵的主回路均为强电,所以使用电流互感器这类无源器件更有利于电流信号的采集。电流互感器将电枢电流从几十甚至上百安培的电流值转换为0~5 A的小电流,再利用电流变送器将其转换为控制器模拟量输入模块可以处理的4~20 mA的电流信号,最终实现底流泵电枢电流的测量。

1.4 电动闸板阀门开度控制模块

电动闸板阀门是选煤厂煤泥水车间流量控制设备,当前主要是通过人员观测来实现对电动闸板阀门开度的控制。对电动闸板阀门开度的精确、远程控制是选煤厂煤泥水车间设备网络控制系统的主要任务。

对电动闸板阀门的运行特点进行分析可知,在开度控制方案中可以以闸板的位移作为电动闸板阀门开度的控制对象。之所以选取位移作为被控对象,是因为电动闸板阀门存在开阀和关阀两种状态,即闸板的运动是有方向的。

位移量的测量可使用位移传感器,通过电阻来实现,并以电位器作为调节的核心器件。在实际的测量过程中,位移的测量分为测量实际物体的尺寸和设备的机械位移,电动闸板阀门闸板的位移属于设备机械位移,机械位移会使电位器的移动端动作进而导致电阻发生变化,电阻值的变化可直接反应位移量的变化,且电阻值的增大或减小可直观表明位移的方向,该方向即可表明电动闸板阀门的开阀和关阀的状态[19]。

系统采用的位移传感器为KTC1拉杆式电阻位移传感器,如图4所示。

图4 KTC1拉杆式电阻位移传感器

该传感器的量程为0~1 250 mm,精度为0.01 mm,信号输出形式为三线制4~20 mA电流信号,能够满足现场阀门的控制要求。

根据电动闸板阀门的结构特点,安装时可以将位移传感器的拉杆固定在电动闸板阀的闸板上,以保证拉杆和闸板位于同一平面。闸板运动时会带动拉杆一起运动,最终可以获得闸板的位置数据,即开度值。KTC1拉杆式电阻位移传感器现场安装示意图如图5所示。

图5 KTC1拉杆式电阻位移传感器现场安装图

位移传感器的输出信号直接传递给分站控制器,不论设备处于何种控制状态,电动闸板阀门的开度值均可被实时监测。

电动闸板阀门开度控制模块中除了阀门位移传感器,还配备阀门现场电气柜。该电气柜负责设备控制方式的切换以及设备的本地控制。选煤厂煤泥水车间的管道直径最大一般不会超过500 mm,使用的电动闸板阀门的电机功率一般不会超过4 kW,在启动方式上可选择全压启动。根据启动方式和功能要求,设计的电动闸板阀门本地控制电路如图6所示。

图6 电动闸板阀门本地控制电路

综上所述,可以得出电动闸板阀门开度控制模块框图,如图7所示。

图7 电动闸板阀门开度控制模块框图

1.5 液位控制模块

选煤厂煤泥水车间存在着众多的水仓、入料桶和沉淀池,这些储水设备的液位高度直接决定着与其相连的底流泵的工作状态。比如:当入料桶中液位过高时,底流泵应该停止供料;液位过低时,底流泵应该开始供料。

测量液位的方式有很多,比如有接触式的浮子开关、非接触式的雷达液位传感器、超声波液位传感器等等[20]。由于煤泥水车间的物料主要以固液混合物为主,因此接触式测量存在隐患,宜选用非接触式的测量方式。综合考虑成本因素,最终选择了超声波液位传感器作为测量元件。在系统中,将超声波液位传感器的输出数据直接发送给分站控制器,分站控制器根据液位值可以实时地控制对应底流泵的工作状态。

2 系统软件

系统软件由控制器程序和用户界面程序组成。控制器程序负责处理现场数据、发送相关指令。用户界面程序是操作人员使用系统的入口,负责与主站控制器进行通信,并在该界面上显示车间设备的控制状态、运行状态以及相关数据。

2.1 控制器程序

控制器程序的功能为:系统硬件结构组态、与分布式IO模块建立现场通信、系统硬件上电复位、现场数据检测、设备控制指令的发送。其中现场数据检测包括设备的控制状态数据检测、设备的运行状态检测、底流泵设备电流检测以及电动闸板阀门开度数据检测。

2.2 用户界面程序

系统采用组态王作为用户界面程序的开发平台,该程序主要包含车间设备概览界面、泵房设备操作界面、底流泵控制界面、电动闸板阀门控制界面以及故障报警模块。

2.2.1 车间设备概览界面

车间设备概览界面负责对整个车间所有设备的运行状态进行展示,包括底流泵的运行状态和电流数据、阀门的开度信息、水仓的液位信息。软件启动时,该界面将作为用户界面程序的初始界面,负责与主站控制器建立通信。该界面也负责为其他界面提供导航,从该界面可以进入泵房设备操作界面,为进一步操作设备提供基础。车间设备概览界面如图8所示。

备忘录为双方建立了一个合作框架,未来双方将在该框架下研究利用各自的独特能力、专门知识和客户关系开展一系列商业合作的可行性。

图8 车间设备概览界面

在车间设备概览界面中,按照车间设备的工艺流程,可对所有设备合理工作状态予以展示。

2.2.2 泵房设备操作界面

车间设备概览界面可为操作人员提供设备状态的展示,操作人员如果想要对具体的设备进行操作,则需要点击车间设备概览界面上的导航按钮进入对应的泵房。泵房设备操作界面如图9所示。

图9 泵房设备操作界面

泵房设备操作界面负责展示泵房内部设备的工作状态,展示方式与车间设备概览界面相同,也是通过点击设备的方式派生出对应的设备操作界面,如:底流泵操作界面、阀门操作界面。

在底流泵操作界面上可直接对底流泵发送控制指令,操作人员可以直观地看出设备当前的控制方式、设备的运行状态以及根据实际生产需要通过按钮对设备进行操作。底流泵操作界面如图10所示。

图10 底流泵操作界面

此外,为了保证对设备操作的唯一性,当设备处于本地控制方式或者是检修状态时,控制按钮将被隐藏。通过对操作按钮进行可见性控制,可确保设备操作的安全性。

2.2.3 电动闸板阀门操作界面

图11 电动闸板阀门控制界面

在该界面上,操作人员可以根据生产实际需要输入电动闸板阀门的开度,确定之后,核心控制器会给分布式IO模块发送操作指令,当位移传感器检测到的电动闸板阀门开度符合设备要求后,设备停止动作。

2.2.4 故障报警模块

故障报警模块主要根据系统检测到的设备的状态数据进行判别,比如:底流泵的电流数据、水仓的液位数据。这些数据都会有一个阈值,当超出设定阈值后,用户界面程序会在界面上发出文字报警提示,并进行声音报警。

3 实际应用

目前,该系统已经在西山煤电(集团)有限公司屯兰选煤厂投入使用,运行状态良好。通过安装该系统,屯兰选煤厂煤泥水车间设备的变更控制方式得到了优化,设备控制效率和实时性得到进一步的提升,同时大大降低了现场操作人员的数量和工作强度。此外,通过安装该系统还为煤泥水车间工艺的进一步优化奠定了基础。

4 结语

选煤厂煤泥水车间设备网络化变更控制系统有效解决了目前煤泥水车间设备控制存在的控制方式单一、控制权利分散以及控制实时性差的问题,并通过采用位移传感器实现了电动闸板阀门开度的精确、实时控制,进一步提升了车间设备控制的精确性,为选煤厂生产设备状态的监控、管理手段以及生产运行的优化提供了支持。