碳化硅纳米线增强Ti60复合材料高温性能及显微组织研究

2021-11-10张瑞刚杨庆浩王玉鹏赵鹏飞张于胜

张瑞刚,杨庆浩,刘 跃,王玉鹏,赵鹏飞,张于胜

(1.西安科技大学 材料科学与工程学院,陕西 西安 710054)(2.西安稀有金属材料研究院有限公司,陕西 西安 710016)(3.西北有色金属研究院,陕西 西安 710016)

航空发动机作为航空飞机最重要的部件之一,其叶片和高压压气机盘件不仅需要在高温下使用,而且在工作时要承受极大的应力。在如此苛刻的服役条件下,铝合金不能耐受很高的温度,钢的密度较大,不能提供很高的推重比。钛合金高温强度高、抗蠕变、抗氧化,非常适合应用于航空发动机[1]。钛合金材料在航空飞机发动机中的用量越来越多,第三代航空飞机发动机的钛合金材料用量为25%,第四代航空飞机发动机的钛合金材料用量达到40%[2-4]。随着航空工业的发展,飞机某些关键部位的构件使用温度越来越高,所以对其构成材料的高温性能要求也越来越高,传统钛合金已无法满足使用要求,高温性能更加优异的钛基复合材料成为研究热点[5-8]。

近年来,研究人员对钛基复合材料的制备工艺以及增强体的选材和含量进行了大量研究。为了充分发挥钛基复合材料的高温性能优势,通常选取高温近α型钛合金作为基体合金。常见的钛基复合材料增强体有TiC[9,10]、TiB[11,12]、碳纳米管[13]等。Ya等[9]通过原位生成TiC制备出TiC/Ti6Al4V复合材料,其抗拉强度能够达到1110 MPa,远高于添加石墨烯制备的复合材料。黄锦栋[13]通过离子活化烧结制备了碳纳米管(CNTs)增强钛合金,当CNTs质量分数为1.0%时,复合材料抗压强度提高到1725 MPa;抗氧化性能提升约27.78%;材料的抗热腐蚀性能比基体合金提升33.3%。Liu等[14]以碳化硅纳米线(SiCnw)为增强体,制备了SiCnw/Ti复合材料,当添加的SiCnw质量分数为0.5%时,复合材料抗拉强度相较于纯钛提升了52%。碳化硅纳米线(SiCnw)作为一维纳米材料,具有高强度、高硬度、耐磨损、低热膨胀系数等特点,是一种理想的复合材料增强相。SiCnw作为增强体的相关研究主要在提高材料强度等方面,关于SiCnw增强钛基复合材料高温性能的研究较少。

Ti60是一种近α型高温钛合金,使用温度高、密度低、强度高、热强性和热稳定性良好,是航空发动机部件的重要候选材料之一[15]。Ti60合金性能优越,与同类型的Ti1100、IMI834等钛合金相比,在室温及600 ℃高温下的综合性能更好[16]。为了进一步提高Ti60合金的高温性能,本研究以SiCnw作为增强体材料,将其与Ti60合金粉末球磨混合后,采用放电等离子活化烧结,然后进行热轧加工,研究SiCnw对复合材料高温力学性能及显微组织的影响,以期获得高温性能更加优异的钛基复合材料。

1 实 验

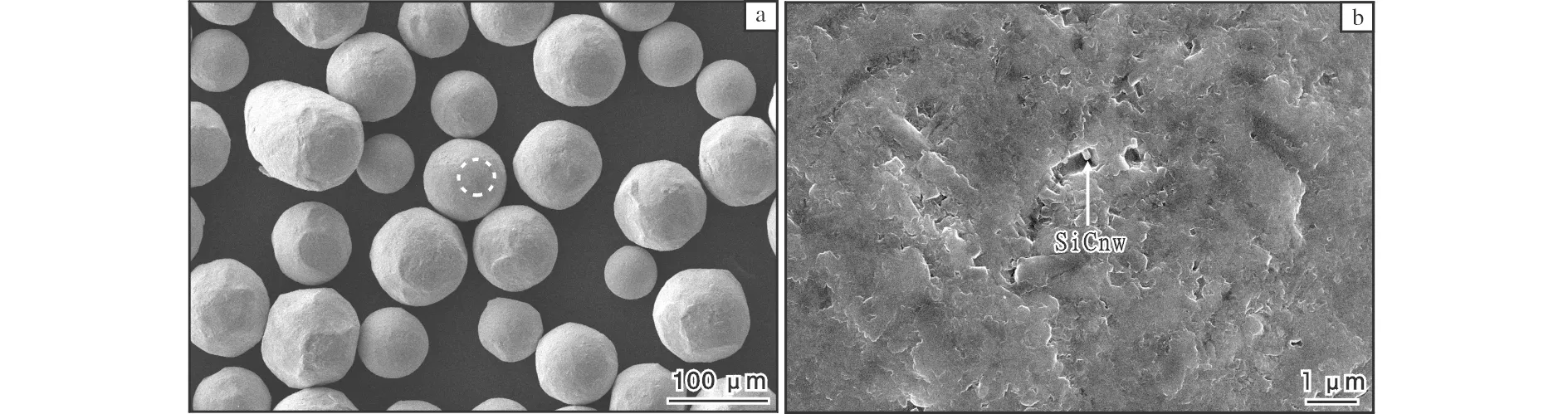

实验材料为Ti60合金粉末和碳化硅纳米线。Ti60合金粉末名义成分为Ti-5.8Al-4.8Sn-2Zr-1Mo-0.35Si-0.85Nd(at%),呈规则的球形,表面光滑,粒径为50~100 μm,如图1所示。增强体碳化硅纳米线密度为3.21 g/cm3,直径为100~300 nm,长径比为(100~200)∶1。

图1 Ti60合金粉末形貌Fig.1 Morphology of Ti60 alloy powder

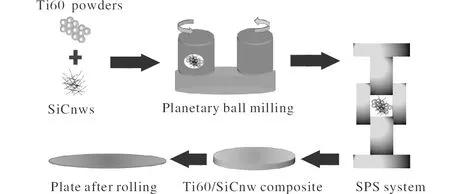

SiCnw/Ti60复合材料制备工艺流程如图2所示。称取Ti60粉末和质量分数为0.3%的SiCnw,混合后倒入球磨罐。将球磨罐置于QM-3SP4型行星球磨机中进行球磨,球磨机转速为300 r/min,球磨时间为4~6 h。球磨罐和磨球材质均为不锈钢,球料比为3∶1。球磨后的SiCnw/Ti60混合粉末放入直径为60 mm的石墨模具中,采用放电等离子烧结(SPS)炉进行烧结,烧结温度为1000 ℃,压力为45 MPa,保温时间为5 min。烧结后得到φ60 mm×16 mm的圆饼状SiCnw/Ti60复合材料。为了对比,采用相同工艺制备Ti60合金。利用线切割从烧结后的Ti60合金和SiCnw/Ti60复合材料上切取φ60 mm×8 mm的样品,在900 ℃下进行高温轧制。轧制分为多道次进行,每道次厚度减薄1 mm,总变形量为75%。最终得到厚度为2 mm的热轧态Ti60合金和SiCnw/Ti60复合材料。

图2 SiCnw/Ti60复合材料制备工艺流程图Fig.2 Flow chart of SiCnw/Ti60 composite preparation process

采用UTM5105X型电子万能试验机测量Ti60合金和SiCnw/Ti60复合材料的室温(25 ℃)及500、600、700 ℃高温拉伸性能,拉伸速率为0.5 mm/min,每个样品至少测试3个试样,取平均值作为试验结果。采用AxioVert A1型金相显微镜观察烧结态及热轧态Ti60合金和SiCnw/Ti60复合材料的微观组织。采用JSF-7500F场发射扫描电镜观察球磨后SiCnw/Ti60粉末的形貌及Ti60合金和SiCnw/Ti60复合材料的拉伸断口形貌。

2 结果与讨论

2.1 混合粉末的形貌及微观结构

图3为球磨后SiCnw/Ti60混合粉末的SEM照片。从图3a可以看出,SiCnw/Ti60混合粉末经球磨后产生变形,球形粉末的表面凹凸不平。SiCnw和Ti60合金混合粉末球磨时,Ti60粉末表面被破坏,SiCnw断裂为不同尺寸的小段,并嵌入到Ti60合金粉末表面,如图3b所示。

图3 球磨后SiCnw/Ti60粉末的SEM照片Fig.3 SEM morphologies of ball-milled SiCnw/Ti60 powder:(a) mixed powder; (b) local enlarged image

2.2 微观组织

图4为烧结态及热轧态Ti60合金和SiCnw/Ti60复合材料的金相组织。Ti60合金和SiCnw/Ti60复合材料烧结态组织都主要由魏氏组织和网篮组织构成,Ti60合金中存在大量原始大尺寸β晶粒,在晶界处存在少量等轴α相(图4a),而SiCnw/Ti60复合材料烧结态组织中β相的尺寸小,晶界处等轴α相的数量较多(图4b),说明晶界处均匀分布的SiCnw在烧结过程中对晶粒长大有明显的抑制效果。经过热轧后,可以观察到Ti60合金和SiCnw/Ti60复合材料的晶粒沿轧制方向被拉长,如图4c、4d所示,并且SiCnw/Ti60复合材料中的等轴α相增加(图4d)。SiCnw/Ti60复合材料在热轧过程中发生动态再结晶,SiCnw沿着轧制方向穿插在烧结过程中产生的微孔中,与钛基体结合更加紧密,达到了更好的增强效果。

图4 烧结态及热轧态Ti60合金及SiCnw/Ti60复合材料金相组织Fig.4 Metallographic structures of sintered and hot-rolled Ti60 alloy and SiCnw/Ti60 composite:(a) Ti60 alloy,as-sintered; (b) SiCnw/Ti60 composite,as-sintered; (c) Ti60 alloy,as-hot-rolled; (d) SiCnw/Ti60 composite,as-hot-rolled

2.3 高温力学性能

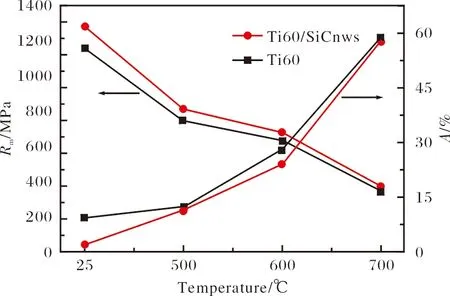

图5为热轧态Ti60合金以及SiCnw/Ti60复合材料在不同温度下的拉伸性能曲线。SiCnw/Ti60复合材料在室温下的抗拉强度为1367 MPa,延伸率为2.2%。相比Ti60合金,抗拉强度上升了12.9%,延伸率下降了72%。SiCnw/Ti60复合材料在500、600、700 ℃时的抗拉强度分别为874、725、407 MPa,延伸率分别为12%、26%、59%。相比热轧态Ti60合金,抗拉强度分别上升了9.2%、6.7%、2.2%。在拉伸过程中,SiCnw能够有效起到承担载荷的作用,同时阻碍位错运动和晶界的滑动。从图5还可以看出,SiCnw/Ti60复合材料抗拉强度的增幅随着温度的升高而减小。这说明温度对热轧态复合材料的强化效果有较大的影响。随温度升高,复合材料抗拉强度逐渐降低,而延伸率却逐渐提高。一方面是由于温度上升,基体发生多边形化和动态再结晶等过程,从而导致基体合金软化;另一方面,温度升高后,基体与增强体界面的结合强度降低,导致SiCnw强化效果减弱。

图5 Ti60合金和SiCnw/Ti60复合材料的拉伸性能 随温度变化曲线Fig.5 Curves of tensile properties vs.temperature of Ti60 alloy and SiCnw/Ti60 composite

2.4 断口形貌

图6为热轧态Ti60合金和SiCnw/Ti60复合材料的室温及600 ℃拉伸断口形貌。Ti60合金室温拉伸断口由部分撕裂棱及一定数量的韧窝构成,断裂方式为韧脆混合断裂(图6a)。SiCnw/Ti60复合材料的室温拉伸断口形貌中存在许多粗大的撕裂棱而韧窝数量稀少(图6b),断裂方式以脆性断裂为主。这是由于SiCnw近乎均匀分散在晶界处,虽在一定程度上强化了晶界,但会降低基体间的连通度,从而导致拉伸过程中复合材料的延伸率大幅下降,因而材料发生脆性断裂。从Ti60合金的600 ℃拉伸断口中可以观察到大量的韧窝(图6c),相较室温拉伸,韧窝尺寸更大,为典型的韧性断裂,说明合金具有较好的塑性。SiCnw/Ti60复合材料的600 ℃拉伸断口形貌与Ti60合金的相似,同样存在大量的大尺寸韧窝(图6d),这是由于高温下基体发生软化,降低了SiCnw对复合材料延伸率的影响。SiCnw作为增强体,均匀分布在基体中,对材料的拉伸性能有着显著影响。

图6 Ti60合金及SiCnw/Ti60复合材料的室温及600 ℃拉伸断口形貌Fig.6 Tensile fracture morphologies of Ti60 alloy and SiCnw/Ti60 composite at different temperatures:(a) Ti60 alloy,25 ℃; (b) SiCnw/Ti60 composite,25 ℃; (c) Ti60 alloy, 600 ℃; (d) SiCnw/Ti60 composite, 600 ℃

3 结 论

(1) SiCnw与Ti60粉末混合后,球磨磨碎的SiCnw嵌入到Ti60粉末表面。在烧结过程中,分布在晶界处的SiCnw阻碍了晶粒长大,有效地细化了晶粒。与此同时,晶间β相也得到细化,晶界α相的数量增加。

(2) SiCnw/Ti60复合材料热轧后,晶粒沿轧制方向被拉长,且显著得到细化。添加的SiCnw在轧制过程中逐渐穿插在Ti60粉末表面因烧结而产生的微孔中,使得增强体与基体间的结合更加紧密。

(3) SiCnw/Ti60复合材料在500 ℃高温下的抗拉强度相比Ti60合金显著提升,且随着温度升高,抗拉强度的提升幅度下降。