一种W波段波导衰减器的设计与验证*

2021-11-10周传升牛之友许延峰

周传升,牛之友,许延峰

(中电科思仪科技股份有限公司,青岛 266000)

0 引言

太赫兹波与可见光、红外线、微波等其他波段的电磁波相比具有很多独特的瞬态性、高穿透性、宽带性、相干性和低能性等特性,在太赫兹通信技术、太赫兹雷达技术、太赫兹成像技术等领域具有广泛的应用前景。

波导可调衰减器的主要功能是控制信号电平幅度,实现对输入信号电平幅度从0 dB到衰减器最大衰减量的连续衰减,主要应用于控制进入系统的输入信号功率,调节系统的输出信号功率,模拟通讯系统中信号传输通路的损耗,在航空、航天、电子等各类军事测量设备及自动测试系统中有广泛应用。

根据衰减方式的不同,目前波导可调衰减器的衰减方案主要有两种,分别为吸收式衰减方案和旋转极化式衰减方案。吸收式衰减方案一般利用插入传输线的微波吸收片来达到使通过的微波产生一定损耗的目的,通过调节插入传输线的吸收片的深度来调节衰减量的大小。吸收片一般采用氧化铝陶瓷做成,表面以真空镀膜的方法形成一层金属电阻膜,以达到吸收微波的目的。旋转极化式衰减方案的主体部分是一段圆波导,其中有一片与圆波导固定的微波吸收片,但圆波导本身可以连同吸收片一起旋转;圆波导的两端都通过方圆过渡变成矩形波导以便与输入输出波导相连接,在圆波导与过渡段连接处也各有一片平行于矩形波导宽边的固定吸收片[1]。

吸收式衰减方案结构相对简单,成本低、体积小。本文设计的衰减器的衰减量为0 dB~30 dB,结合现有的生产加工手段,吸收式波导可调衰减器就可以很好的满足项目的要求,且体积小、加工方便、成本更低。

1 波导可调衰减器结构

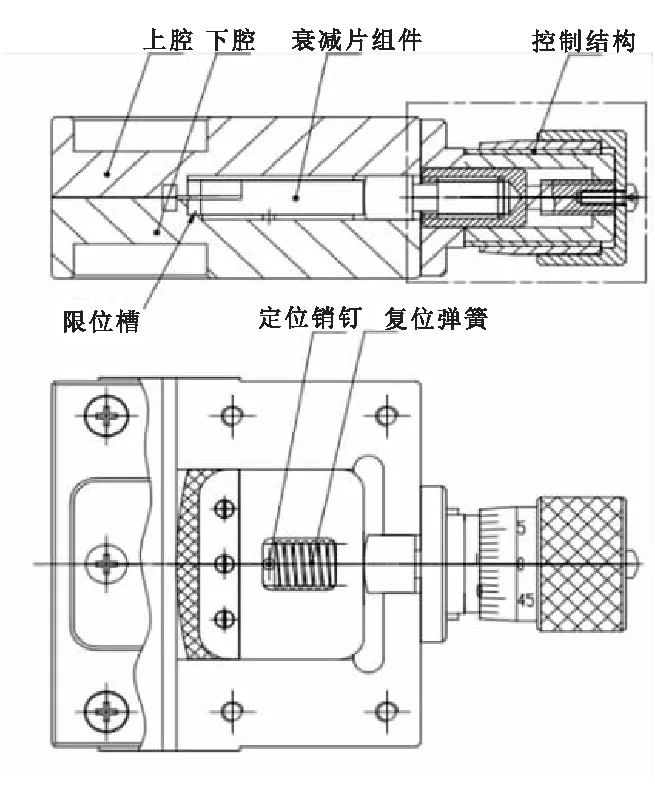

图1为波导可调衰减器的结构图。通过改变进入波导腔内衰减片的长度,实现衰减量的连续变化。

图1 波导可调衰减器结构

衰减器结构分为控制部分和微波传输系统两个部分。其中,控制部分通过手动旋钮控制衰减片伸入波导腔体的深度,实现衰减量的连续变化;微波传输系统主要是完成对微波信号的高质量传输,是微波信号传输的最终执行者。

2 微波系统设计

微波传输系统是衰减器的核心部分,波导可调衰减器的微波传输系统主要包括波导传输组件和衰减片组件。其中,波导传输组件根据产品的频率指标选择标准的波导接口,这里不做赘述。本部分设计的难点在于衰减片组件的设计。本项目的产品采用的吸收式波导可调衰减器方案,因此,衰减片结构是影响参数的重要因素。

衰减片组件在微波产品中的主要作用通过改变导航系统中的电磁场强的幅度,来改变信号的强度,调节信号中电磁波的传播常数。在一般情况下,设计衰减器时并不苛求其相位关系。理想衰减器应该是一个相移为零,衰减量可变的二端口网络,其散射矩阵为:

式中,α为衰减常数,l为衰减片长度[2]。

通常情况下,常用的矩形波导均为单模传输模式,即只有TE10模的单模传输,电场只有Ey分量,即平行于矩形波导窄边方向的分量,如图2所示。

图2 TE10模横电场结构

因此为了使得衰减片最有效的吸收微波功率,应使衰减片的吸收平面平行于矩形波导的窄边[3]。Ey在波导窄边(y方向)上均匀分布,在波导宽边(x方向)上按照正弦变化,因此为了最大效率的吸收微波,应从波导宽边的中间位置深入到矩形波导腔体内部[4],如图3所示。为了保证衰减量可以动态可调,需要对插入矩形波导腔体内部的衰减器的位置进行动态调整。通过对衰减片位置的动态调节,来实现衰减量的连续变化[5]。

图3 波导可调衰减器原理图

本项目中,衰减片采用氧化铝陶瓷基片,表面溅射TaN电阻膜,方阻为50 Ω。衰减片的引入容易引起附加反射,为了消除附加反射的影响,需要在衰减片的外形上做一些调整,目前常用的方法有将衰减片的两端做成尖劈形或者圆弧形[6]。尖劈形或者圆弧形由于尺寸改变缓慢,反射很小,可以在宽频带内得到很好的匹配。但是氧化铝陶瓷材料本身强度不高,衰减片在使用过程中需要反复移动,做成尖劈形易破碎,影响衰减器的可靠性,因此本次设计将衰减片设计为圆弧形[7]。由于WR10矩形波导窄边尺寸仅有1.27 mm,考虑加工难度和成本,衰减片没有必要完全采用圆形结构,仅需要截取圆弧的一段即可,衰减片外形如图4所示。

图4 衰减片

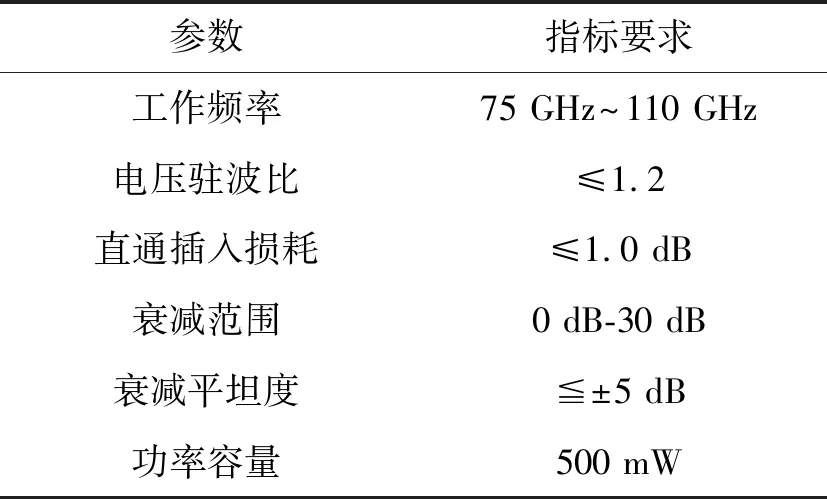

波导可调衰减器的主要微波设计参数为电压驻波比、直通插入损耗、衰减范围、衰减平坦度和功率容量。本产品微波参数设计目标如表1所列。从微波参数设计目标中可以看到本产品具有宽频带、低驻波、小插损、大衰减量、高平坦度的特点。

表1 微波参数设计目标

2.1 电压驻波比、直通插入损耗、衰减范围、衰减平坦度参数设计

衰减片在使用过程中需要反复移动,为了保证衰减片的移动顺畅,要在衰减片与腔体之间预留一定的间隙。从保证衰减器性能来说,间隙越小越好,但是考虑到衰减片表面镀层的附着力不大,氧化铝陶瓷的强度较小,以及加工误差和装配误差等因素的影响,间隙选择过小,极易引起衰减片与腔体内壁的碰撞摩擦,引起镀层脱落,甚至衰减片的破碎[8]。因此,需要合理的设计衰减片与腔体内壁的间隙大小,初步设计间隙大小为0.05 mm。根据衰减片的初步设计尺寸,设置衰减片的进给量为0.75 mm,即衰减片深入矩形波导窄边深度为0.75 mm,通过高频结构仿真软件建立波导可调衰减器的HFSS仿真模型[9],如图5所示。

图5 仿真模型

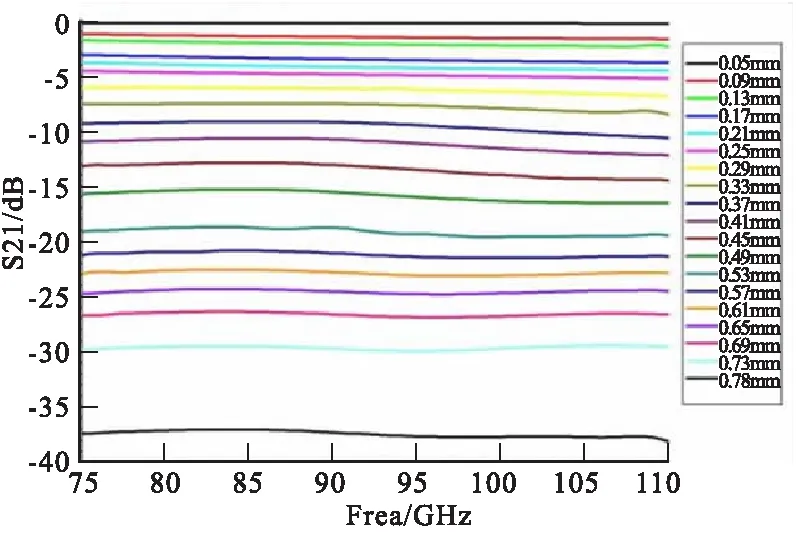

设置衰减片的材料属性、端口激励、工作频率等参数,通过调节衰减片的宽度、圆弧半径、空气间隙的大小等参数,优化波导可调衰减器的性能指标[4-6]。图6、图7是本项目所研制的波导可调衰减器的电压驻波比仿真曲线和S21仿真曲线。

图6 驻波仿真结果

图7 S21仿真曲线

从仿真曲线可以看出,波导可调衰减器在工作频带范围内驻波比最大值为1.14,插入损耗最大值为0.45 dB,衰减量最大值为36.0 dB,平坦度最大为±1.1 dB,满足项目指标要求。

2.2 功率参数设计

本项目设计的波导可调衰减器的耐功率指标为500 mW,在微波系统设计时,对工作状态下波导可调衰减器的耐功率性能进行分析。

在本项目的波导可调衰减器中,微波信号功率的消耗主要是在衰减片上[10]。功率容量引起的衰减器问题主要是由于两个原因:电压超过衰减片基材的击穿电压,引起衰减片失效而引发的故障和衰减片表面薄膜电阻吸收信号功率过大而引起的过热故障。

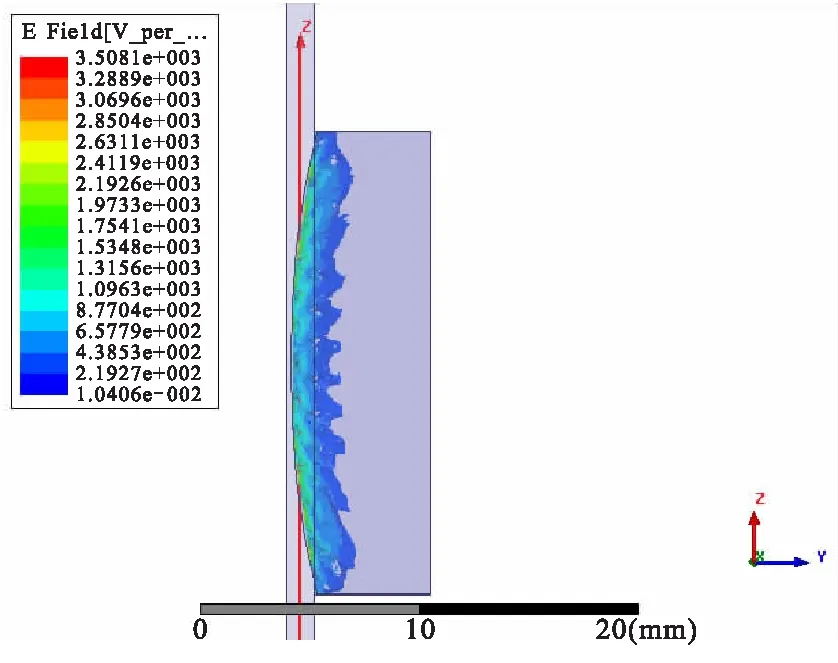

波导可调衰减器的衰减片方案是在氧化铝陶瓷上溅射TaN电阻制备而成。氧化铝陶瓷片的耐击穿电压为12×10-8V/m[2],在HFSS中设置当衰减器输入功率达到500 mW时,此时衰减片上的电场分布如图8所示,最大电场强度为5.95×10-3V/m,远小于陶瓷片的击穿电压,说明当输入功率达到500 mW时,衰减片不会被击穿。

图8 电场强度仿真图

图9给出了在工作温度下,当射频输入连续波功率为500 mW时衰减器产品中温度场的分布情况。功率500 mW时,对于本项目的波导可调衰减器来说,理论最大衰减量为35 dB,损耗功率约为499.9 mW。从图中可以看出,工作时波导可调衰减器的温度变化都小于10 ℃。该结果说明本产品能够及时的将因高频场损耗产生的热量传递出去,不会造成热量的局部累积。

图9 温度仿真图

我单位具有完善的薄膜电路生产制备工艺流程,并具有大量的衰减片试验经验,在我单位研制的衰减器进行的衰减片耐功率试验中,氧化铝陶瓷基片上的TaN薄膜电阻的功率容量可达5 W/mm2。本项目中,波导可调衰减器的衰减片最小面积为165 mm2,可承受任务书中要求的500 mW功率要求。

3 实测结果

通过上述对波导可调衰减器的设计,尤其是对微波系统的设计,制造出的实物产品如图10所示。产品实测曲线如图11所示。实测结果:频率为75 GHz~110 GHz的W波频段内,衰减器电压驻波比1.12,插入损耗0.7 dB,调 节 范 围 为0 dB~30 dB,30 dB衰减量时衰减平坦度为±1 dB,功率500 mW,完全达到设计目标要求。

图10 产品照片

(a)耗:0.7 dB;电压驻波比:1.12 (b)衰减量:9.9 dB/10.1 dB;电压驻波比:1.10

(c)衰减量:19.8 dB/20.3 dB;电压驻波比:1.09 (d)衰减量:29.0 dB/30.4 dB;电压驻波比:1.07

4 结论

本文设计了一款工作频率为75 GHz~110 GHz的W波段波导可调衰减器。通过对微波系统微波分析,并通过HFSS仿真软件对产品进行优化,确定了微波通道的设计方式。在此基础上完成了产品的加工制造,得到了实测结果。

本次设计完成了预期设计目标要求,波导可调衰减器电压驻波比小于1.20,直通插入损耗小于1.0 dB,衰减范围0 dB~30 dB,衰减平坦度小于±5 dB,实现了低驻波比、小插损、大衰减范围、高精度的技术要求。