热压温度对真空热压法制备Cu-30Ni-5Nb合金组织及性能的影响

2021-11-10侯晨阳卢百平

侯晨阳,卢百平✉

南昌航空大学轻合金加工科学与技术国防重点学科实验室, 南昌 330063

铜具有极高的热导率,被广泛应用于快速热交换领域。铜合金被广泛应用于航天、核反应及冶金等需要先进主动冷却的工业领域[1-3]。铜合金的导热导电性能和力学性能是一对矛盾特性,高强高导铜合金的研究目标是在保持较高导热性能的同时尽可能提高力学性能[4-5]。

目前各国研究和开发的高强高导铜合金主要包括Cu-Fe系、Cu-Ni系、Cu-Nb系和Cu-Cr系合金。Cu-Ni-Si合金因具有高强度和高导电性能在引线框架和连接器等电气器件上被广泛应用[6-8],Cu-Cr-Nb合金因优异的力学性能和热导性而被广泛关注[2,9-10]。冷却水套需要适中的热导率来避免局部冷却水过热气化,产生“气锤”[11]。为了满足冷却水套的制备和使用要求,本课题组针对铜合金做了较多研究[3,12-14]。研究表明,Cu-Ni-Nb合金具有较高熔点、适中热导率及较强力学性能,在热交换材料领域具有广泛的应用前景。张俊哲等[13]采用真空电弧熔炼法研究了Ni质量分数20%、30%、40%和Nb质量分数1%、3%、5%、10%条件下Cu-Ni-Nb合金的组织及性能,通过对比不同成分的Cu-Ni-Nb合金,得出Cu-30Ni-5Nb合金熔点较高,热导率适中,比较适宜冷却水套的制备。铜合金的制备方法[15]包括熔铸法、粉末冶金法和原位合成法等。张俊哲等[13]通过真空电弧熔炼法制备Cu-Ni-Nb合金,结果出现铜元素烧损及组织成分偏析等问题。粉末冶金法成形温度较低,可以避免铜元素的烧损,同时可以有效改善微观组织,实现成分均匀分布。

本文按一定比例将电解铜粉、镍粉和铌粉混合,采用真空热压法制备Cu-30Ni-5Nb合金,研究热压温度对合金组织、相对密度、熔点及热导率的影响,获得制备具有较高熔点、适中热导率及较高力学性能的铜合金的最优热压温度。

1 实验材料及方法

实验材料为电解铜粉(纯度99.99%)、镍粉 (纯度99.9%)和铌粉(纯度99.9%),粒径均为300目。按质量分数65%Cu、30%Ni和5%Nb将粉末混合,放入XQM-2A型行星球磨机中进行球磨。球磨参数为球料质量比6:1,球磨时间20 h,转速300 r·min-1。将球磨后的Cu-30Ni-5Nb粉末放入石墨模具中,在ZM-44-12Y型真空热压炉中进行烧结,烧结压力为25 MPa,热压温度分别为800、850、875、900和950 ℃,保温时间为2 h,保温结束后随炉冷却得到Cu-30Ni-5Nb合金。

在热压烧结Cu-30Ni-5Nb合金上切取金相试样,腐 蚀 剂 为FeCl3(5 g)+ HCl(15 mL)+H2O(100 mL)。采用排水法测定Cu-30Ni-5Nb合金实际密度,并计算相对密度。通过Nova Nano 450型扫描电镜(scanning electron microscope,SEM)观察Cu-30Ni-5Nb合金的微观组织。利用BrukerD8型X射线衍射仪(X-ray diffraction,XRD)确定Cu-30Ni-5Nb合金的物相组成,并通过Jade6.5软件进行数据分析,计算第二相质量分数,根据布拉格衍射条件计算合金的晶面间距,如式(1)所示。

式中:d为晶面间距,θ为X射线与晶面的夹角,n为衍射级数,λ为X射线波长。

利用STA449F3型综合热分析仪获得合金的示差扫描量热(differential scanning calorimeter,DSC)曲线,其吸热峰曲线和放热峰曲线的公切线交点即为合金的熔点。通过LFA447/2-2型激光导热仪测量合金的比热容及热扩散系数,根据式(2)计算出合金的热导率。式中:λ为合金热导率,W·m-1·K-1;α为热扩散系数,mm2·s-1;ρ为合金密度,g·cm-3;Cp为合金比热容,J·g-1·K-1。

2 结果与讨论

2.1 物相及组织

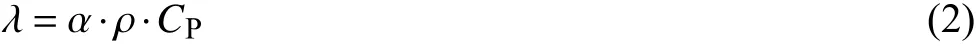

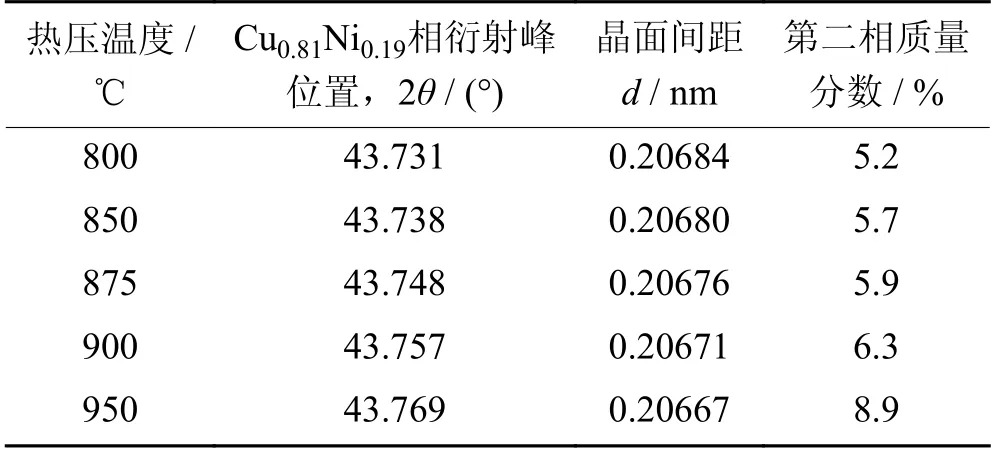

图1为不同热压温度制备Cu-30Ni-5Nb合金的X射线衍射图谱。由图可知,基体相为Cu0.81Ni0.19,第二相为NbNi3,没有检测到其他相存在。将各合金X射线衍射图谱归一化后,对比Cu0.81Ni0.19相衍射峰位置、晶面间距和第二相质量分数,结果如表1所示,随着热压温度的升高,Cu0.81Ni0.19相衍射峰位值变大且晶面间距减小,第二相质量分数升高,表明CuNi固溶体中的Ni原子向外扩散增多。热压温度为800 ℃时,第二相质量分数为5.2%;热压温度为950 ℃时,第二相质量分数增加到8.9 %。偏聚现象。热压温度较低时,试样中存在较多的气孔且基本分布于晶界处,经875 ℃热压后试样中气孔基本消失(图2(c))。机械合金化形成的CuNiNb固溶体经热压后析出的Ni原子与Nb原子结合形成NbNi3相。同时,各试样存在压制压力导致的应变条痕(孪晶),有利于细小弥散的NbNi3相析出。

表1 不同热压温度下Cu0.81Ni0.19相衍射峰位置、晶面间距和第二相质量分数Table 1 Diffraction peak position of Cu0.81Ni0.19phase, the crystal plane spacing, and the second phase mass fraction at different hot-pressing temperatures

图1 不同热压温度制备Cu-30Ni-5Nb合金的X射线衍射图谱Fig.1 XRD patterns of the Cu-30Ni-5Nb alloys prepared at different hot-pressing temperatures

图2为不同热压温度制备Cu-30Ni-5Nb合金的扫描电子显微组织形貌。从图中可知,Cu-30Ni-5Nb合金整体组织较为致密,第二相形态大部分为层片状(图2(f)),是由球磨过程中球与粉末的碰撞导致[16]。第二相颗粒大部分在晶界处析出,少量在晶粒内析出,且随着温度的升高出现了

图2 不同热压温度制备Cu-30Ni-5Nb合金的扫描电子显微形貌:(a)800 ℃;(b)850 ℃;(c)875 ℃;(d)900 ℃; (e)950 ℃;(f)875 ℃(缩小图)Fig.2 SEM images of the Cu-30Ni-5Nb alloys prepared at different hot-pressing temperatures: (a) 800 ℃; (b) 850 ℃; (c) 875 ℃;(d) 900 ℃; (e) 950 ℃; (f) 875 ℃ (low magnification image)

2.2 相对密度、熔点及热导率

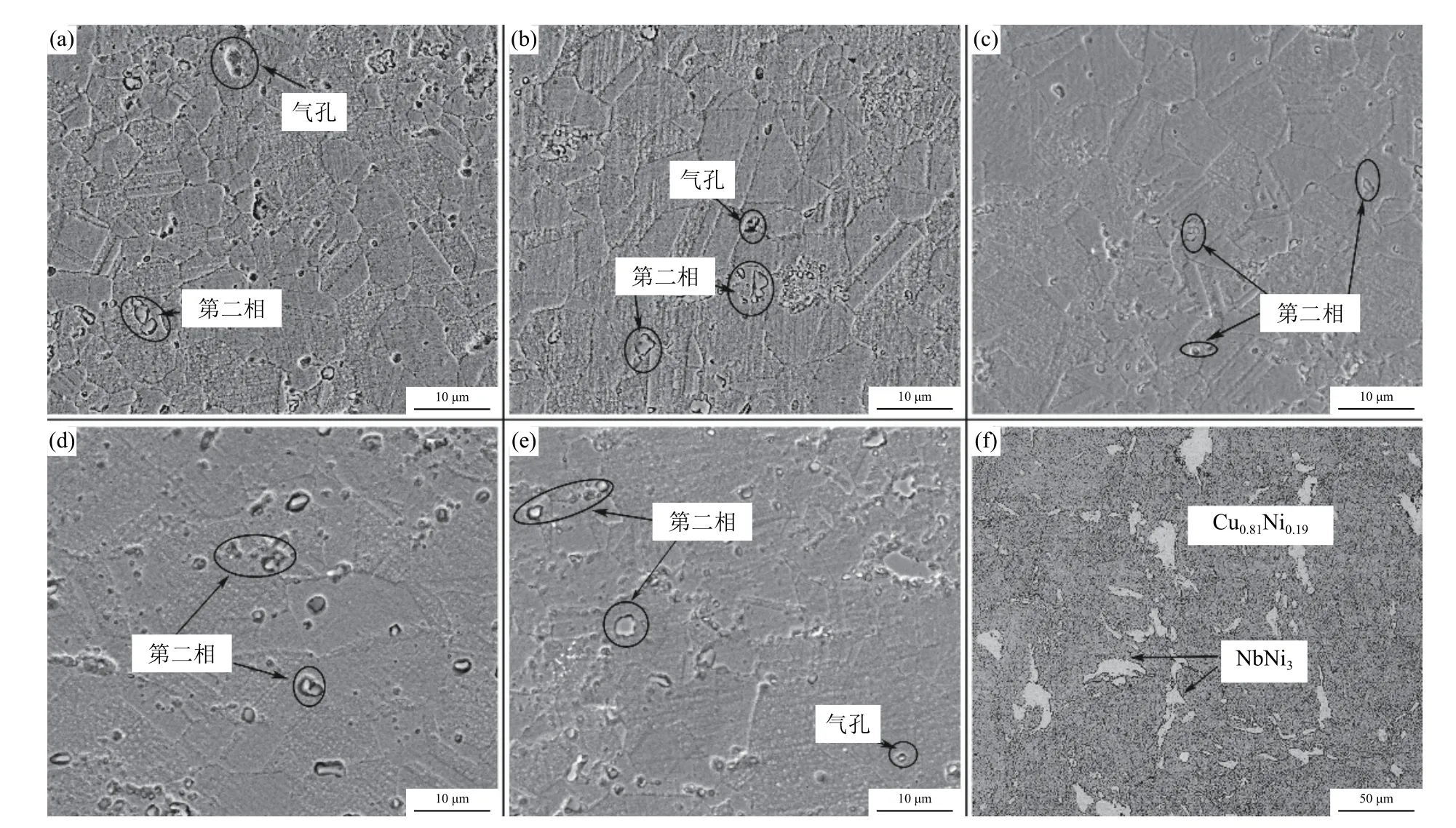

表2为不同热压温度制备Cu-30Ni-5Nb合金的相对密度、熔点及热导率。热压温度为800 ℃时,合金组织中存在较多气孔(图2(a)),相对密度较低(93.59%);随着热压温度的升高,提供给粉末颗粒重排、塑性变形、原子扩散等晶界迁移的动力增加,促使烧结体内部气体排出,使合金致密化程度升高。当热压温度为900 ℃时,合金相对密度达到最大(99.13%),但当热压温度达到950 ℃时,其相对密度略微减小。这是由于热压温度升至950 ℃时,充足的烧结驱动力使晶界迁移冲破第二相和气孔“钉扎”作用的束缚,导致晶粒中包含少量第二相颗粒与气孔(见图2(e)),引起合金的相对密度降低。

表2 不同热压温度制备Cu-30Ni-5Nb合金的性能Table 2 Properties of the Cu-30Ni-5Nb alloys prepared at different hot-pressing temperatures

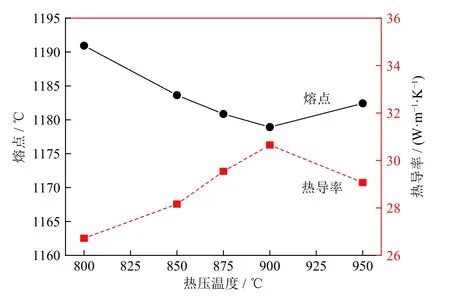

图3为不同热压温度制备Cu-30Ni-5Nb合金的熔点及热导率变化曲线。可以看出,合金的熔点和热导率的变化呈相反趋势。随着热压温度的升高,原子扩散速度增加,基体相的成分发生微小偏移,导致合金的熔点逐渐下降,在900 ℃时最低为1178.92 ℃;随着热压温度的继续升高,合金的熔点随后上升,这是由于能量的增加使得第二相质量分数(见表1)从6.3%(900 ℃)突增至8.9% (950 ℃),而第二相熔点高于基体相,故出现熔点上升现象。随着热压温度的升高,Cu-Ni固溶体中的Ni原子趋于均匀扩散,表现为与Nb原子结合成的第二相(NbNi3)逐渐增加,使得合金的热导率逐渐上升,在900 ℃时有最大值30.65 W·m-1·K-1,热压温度超过900 ℃以后,合金的热导率稍有减小,这是由于过高的热压温度导致基体的网状结构变形,削弱了基体相与第二相的联系,造成合金导热性能下降。

结合表2和图3中不同热压温度下Cu-30Ni-5Nb合金的性能及变化趋势,发现在875 ℃热压后,合金的热导率和相对密度变化较小,性能趋于平稳。合金的相对密度、热导率与熔点均在900 ℃出现拐点,结合图2(e)中少量第二相颗粒包含在晶粒内,说明900 ℃热压后合金的性能发生异常。因此,在热压温度为875 ℃时Cu-30Ni-5Nb合金具有较好的综合性能。采用真空热压法制备的Cu-30Ni-5Nb合金熔点(1183.65 ℃)高于采用真

图3 不同热压温度制备Cu-30Ni-5Nb合金的熔点及热导率Fig.3 Melting point and thermal conductivity of the Cu-30Ni-5Nb alloys prepared at different hot-pressing temperatures

空电弧熔炼法[13]制备的合金熔点(1172 ℃),但热导率变化不大。

2.3 拉伸性能及断口形貌

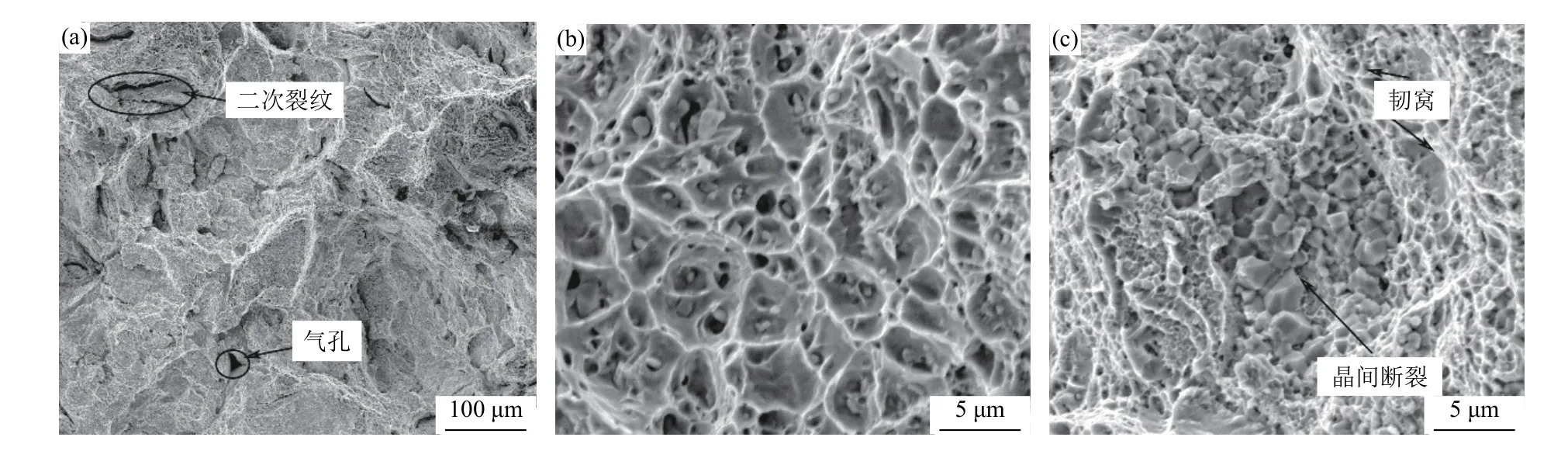

对热压温度为875 ℃制备的Cu-30Ni-5Nb合金进行了拉伸实验,得出其屈服强度(σ0.2)为355.74 MPa,伸长率为6.18%,较纯铜屈服强度 (200 MPa)增加了77.9%。这是由于Cu、Ni元素可无限互溶,通过添加Ni元素,起到固溶强化作用。通过控制热压温度,抑制晶粒长大,达到细晶强化效果,使得铜合金在室温下具有较高的强度。图4为875 ℃热压制备Cu-30Ni-5Nb合金的拉伸断口形貌图。如图4(a)所示,合金少数区域出现 “二次裂纹”,是由于拉伸过程中基体相(Cu0.81Ni0.19)与第二相(NbNi3)拉伸模量差异所致。如图4(b)所示,基体相中存在大量韧窝,且大韧窝周围分布有一些小韧窝,同时在韧窝内发现细小的第二相颗粒。如图4(c)所示,层片状的第二相主要发生晶间断裂,降低了铜合金的塑性。

图4 875 ℃热压烧结制备的Cu-30Ni-5Nb合金拉伸断口形貌:(a)二次裂纹;(b)韧窝;(c)晶间断裂Fig.4 Tensile fracture morphology of the Cu-30Ni-5Nb alloys prepared by hot pressed sintering at 875 ℃: (a) secondary crack;(b) dimples; (c) trans-granular fracture

3 结论

(1)在800~950 ℃热压温度范围内,Cu-30Ni-5Nb合金的熔点先降低随后升高,900 ℃热压时,铜合金的熔点最低(1178.92 ℃);铜合金的热导率先增大随后减小,900 ℃热压时,铜合金的热导率最大(30.65 W·m-1·K-1)。

(2)热压温度为875 ℃时,Cu-30Ni-5Nb合金具有较好的综合性能,相对密度为98.66%,熔点为1180.86 ℃,热导率为29.54 W·m-1·K-1,且合金屈服强度达到355.74 MPa,符合冷却水套的性能要求。