微波烧结锇的工艺研究及动力学分析

2021-11-10李世磊杨韵斐谢元峰张小可王金淑

刘 伟 ,李世磊 ,周 帆 ,杨韵斐 ,谢元峰 ,夏 扬 ,吕 宏 ,张 超 ,张小可 ,王金淑 ✉

1) 北京工业大学材料与制造学部,北京 100124 2) 有研工程技术研究院有限公司,北京 101407

锇(Os)是已知金属中密度最大的(22.60 g·cm-3)金属,熔点为3033 ℃,可用作催化剂、电子设备、制造超高硬度合金等。由于Os具有耐磨、耐腐蚀的特性,通常将其与其他贵金属制成合金,用于电气触点、仪器枢轴、自来水笔尖和留声机针等[1-2]。Os还可用于传统Ba-W阴极的覆膜层,与钨混合制成混合基M型阴极,相较传统Ba-W阴极具有相对低的逸出功和更高的电子发射电流[3-5]。由于Os熔点高,传统的粉末冶金烧结方式加热速率有限、烧结温度高、升温和保温时间较长,不可避免的导致Os烧结体晶粒粗大,使其后续加工性能和力学性能变差[6-7]。相对于传统烧结,新烧结技术如放电等离子烧结和微波烧结,可以实现多种难熔金属粉体的快速致密化[8-10]。与放电等离子体烧结相比,微波烧结具有小批量制备、生产效率高的优点。根据文献报道[11-13],微波烧结可以使合金具有精心设计的微观结构,并改善力学性能。

微波是一种波长为1 mm~1 m、频率300 MHz~300 GHz的电磁波[14]。自20世纪发现微波的加热效应后,人们对微波加热进行了广泛的研究。传统的电阻加热是通过热传导和热辐射完成的,而微波加热是通过使材料的分子或原子与微波发生直接相互作用而产生热能,具有节省加热时间、节能、升温速度快、降低烧结温度、改善性能等特点[7,14-15]。相比于传统烧结,微波烧结可以节省高达80%的能源[16]。1999年,Roy等[17]第一次将微波烧结应用于金属粉末,开启了微波烧结金属的研究;Chhillar等[18]研究了微米钼粉的微波烧结工艺,表明与传统烧结相比,微波烧结在较低的烧结温度下可以获得更高的相对密度和更小的晶粒尺寸;Duan等[19]进一步研究了钼粉在微波烧结过程中的动力学机理,得出的结论是微波有利于增强原子扩散,从而促进致密化过程。尽管微波烧结已经成功应用于多种金属单质及合金的致密化,但微波烧结Os的研究报道较少[20-22]。

本文对Os粉进行微波烧结,在相对较低的温度、短时间内获得了高相对密度的Os烧结体,证实了微波烧结Os的可行性。此外,本文还研究了微波烧结工艺(包括生坯压制压力、升温速率、烧结温度和保温时间)对烧结结果的影响,并分析了Os粉微波烧结的致密化动力学。

1 实验材料及方法

1.1 原料和方法

实验原料为北京佳铭铂业有色金属有限公司生产的纯锇粉(纯度99.95%)。采用粉末压片机 (上海隆拓仪器设备有限公司,769YP-10T型)对Os粉压制成形,获得直径10 mm、厚度约5 mm的压坯。使用多模微波烧结炉(长沙隆泰微波热工有限公司,HAMiLab-VS4500型,4.5 kW,2.45 GHz)对Os模压压坯进行微波烧结,实验装置示意图如图1所示。保温装置采用多层绝缘保温封装,以获得高温和均匀的温度场。微波烧结腔室从外向内分别放置Al2O3纤维材料、SiC管、ZrO2坩埚、ZrO2球、Al2O3坩埚、样品,样品位于三个微波发射场的中心处。在微波烧结过程中,微波会直接与Os压坯中粉体颗粒发生耦合,导致加热升温,同时其周围的ZrO2球、SiC管也能起到很好的辅助加热作用。为了防止压坯烧结氧化,在微波烧结开始前,先用旋片式机械泵将炉膛抽真空至真空度10 Pa以下,并充入氩氢混合气(氢气体积分数为8%),整个烧结过程的气体流量保持在2 L·min-1。微波烧结过程中采用红外测温仪(测温范围为300~1800 ℃,测试误差±10 ℃),并通过炉顶的石英窗探测样品温度。升温过程中,样品在600 ℃保温5 min以去除Os坯体中吸附气体;之后继续升温至1350~1500 ℃,保温10~60 min。烧结保温结束后,关闭微波电源,样品随炉冷却。

1.2 测试和表征

采用岛津7000型X射线衍射仪(X-ray diffraction,XRD)对Os粉物相进行测定,其中Cu靶Kα辐射线,λ = 0.15406 nm,工作电压40 kV,电流200 mA,扫描速度10°/min,扫描角度范围2θ在20°~80°之间;利用SU8020型扫描电子电镜( scanning electron microscope,SEM)对样品进行微观形貌观察;使用HORIBA LA-950型马尔文激光粒度分析仪,以丙二醇为分散剂,测量粉体颗粒的粒径分布;通过Nano Measurer图像分析软件对Os烧结体的晶粒进行测量,计算平均晶粒尺寸;测量生坯体积和重量来计算生坯的起始密度;根据阿基米德排水法,采用ET-320M型体积密度测试仪测量Os烧结体的表观密度(ρa),如式(1)所示。

式中:m1为称量干燥Os烧结试样的质量,m2为称量饱和烧结试样在水中的质量,ρ0为纯水的密度。根据ρa和Os理论密度(ρOs= 22.60 g·cm-3)推 算Os烧结体的相对密度(d = ρa/ρOs)。

2 结果与讨论

2.1 粉体分析

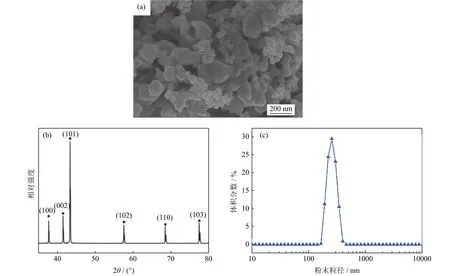

图2(a)为Os粉末扫描电子显微形貌,Os粉体由相对较大颗粒和弥散分布的相对较小颗粒组成,大颗粒尺寸在300 nm左右。图2(b)为Os粉的X射线衍射图,表明粉体为单一的Os物相。图2(c)为Os粉体的粒径分布曲线,表明Os粉颗粒的粒径呈准正态分布,粒径主要分布在150~400 nm区域,粉体的平均粒径为230 nm。

图2 Os粉体扫描电子显微形貌(a)、X射线衍射分析(b)和粒径分布(c)Fig.2 SEM image (a), XRD pattern (b), and particle size distribution (c) of the osmium powders

2.2 微波烧结机理

趋肤效应是指金属颗粒内部的自由电子在电磁场作用下趋向于金属颗粒表面,使微波穿透能力受到限制。趋肤深度与微波频率、材料电导率和磁导率均成反比关系,如式(2)所示[15]。

式中:δ为趋肤深度,f为微波频率(本文所用微波烧结炉频率为2.45 GHz),σ为电导率,μ为磁导率(非磁性材料取μ = 4π×10-7H·m-1),ρ为电阻率,λ为波长。常温下Os的电阻率为9.09×10-6Ω·cm,2.45 GHz微波烧结炉频率下波长为12.24 cm,利用式(2)计算得到Os粉室温下趋肤深度为3.1 μm,大于粉体粒径。因此,在微波烧结前期,由于压坯孔隙的存在及趋肤深度远大于Os颗粒尺寸,微波能直接与整个Os坯体发生耦合。

如图3所示,对于半径为R的金属颗粒的体积如式(3)所示。

图3 微波加热金属颗粒示意图Fig.3 Schematic diagram of the microwave penetration in a m etal powder

微波未作用到的金属颗粒内部半径为r,其体积如式(4)所示。

微波作用于金属颗粒的体积如式(5)所示。

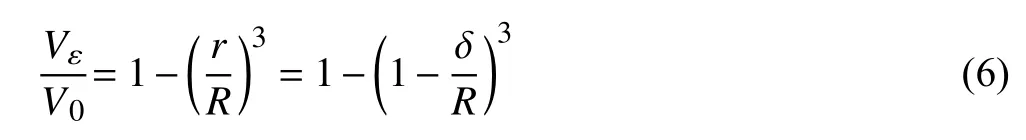

对单个金属颗粒而言,微波作用部分占整个颗粒的体积分数如式(6)所示。

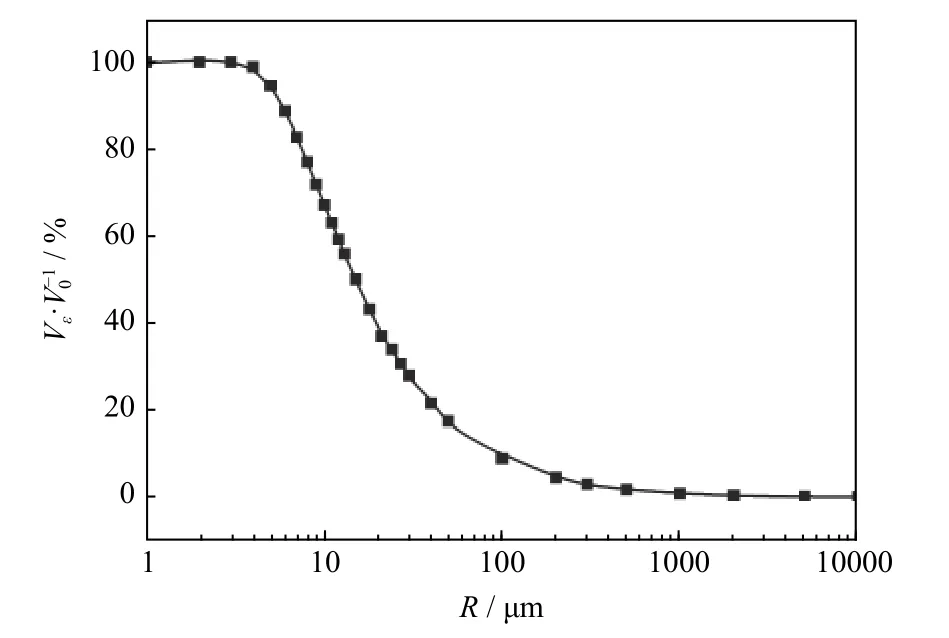

根据式(6)确定的微波作用体积分数与粉体粒度的关系如图4所示。可见,当Os粉粒径小于6 μm时,微波可以穿透整个金属颗粒;当粒径超过6 μm后,微波可以直接作用加热的体积快速减少;当粒径达到15 μm以后,微波作用的体积分数仅有50%。对于宏观金属块体,当微波加热的体积分数趋近于无限小,微波无法对金属进行有效加热。对于微波烧结Os坯体,当Os坯体烧结收缩到一定程度时,微波只能直接作用于Os烧结体的表层。此时,微波辅助加热ZrC管、ZrO2球提供的热辐射将对中央Os样品的烧结起到主要作用。

图4 微波作用体积分数与粉体粒度的关系Fig.4 Relationship between the volume fraction of microwave r adiation and the powder particle size

2.3 微波烧结工艺对Os烧结体相对密度的影响

2.3.1 模压压强对相对密度的影响

微波烧结前,采用模压制备Os压坯,压坯直径10 mm,施加在粉体坯料上下表面的压强为100~400 MPa。通过调节模压压强控制试样的生坯相对密度,结果如图5(a)所示。随着模压压强的增加,生坯的相对密度快速增加,当压制压强达到300 MPa后,生坯密度随着压强的增加增长率开始下降,模压压强为400 MPa时,生坯相对密度为53.1%。将生坯经1500 ℃微波烧结30 min获得Os烧结体,测试烧结体的相对密度,结果如图5(b)所示。随着生坯相对密度从41.2%增加到53.1%,烧结后样品的相对密度从80.6%快速增加到92.4%,当模压强继续增加时,同等烧结工艺下烧结体的相对密度增加已不明显。因此,Os粉体的压制压强应控制在300~400 MPa。

图5 压制压强对样品相对密度的影响:(a)不同压制压强下的生坯相对密度;(b)不同生坯相对密度对应烧结试样相对密度Fig.5 Effect of pressing pressure on the relative density of the samples: (a) the relative density of the Os green body under the d ifferent pressing; (b) the relative density of the Os sintered body for the different relative density of the Os green body

2.3.2 升温速率对样品性能的影响

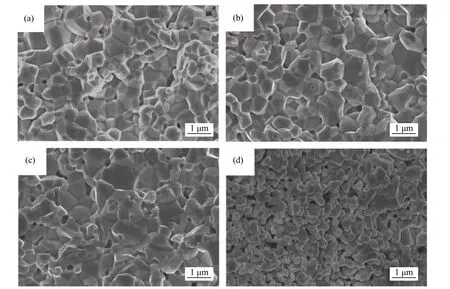

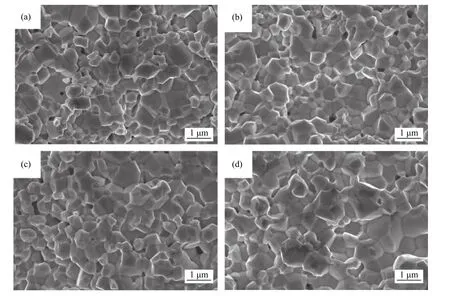

相对于传统烧结方法,微波烧结升温速率快、热效率高、能耗低,可明显的缩短烧结时间。以10~40 ℃·min-1不同的升温速率升温到1500 ℃,保温30 min,试样断面形貌如图6所示。可见,随着升温速率的增加,样品中单位面积的孔隙数量逐渐增加,当升温速率增加到40 ℃·min-1时,样品中明显存在大量孔隙,平均晶粒尺寸较小,且不均匀。这是由于加热速率主要受输入功率控制,高输入功率往往会产生不均匀的热效应,导致局部晶粒过度生长,晶粒尺寸差异大。此外,该现象还容易导致烧结体变形和开裂。

图6 以不同升温速率升温至1500 ℃保温30 min的Os样品断口形貌:(a)10 ℃·min-1;(b)20 ℃·min-1;(c)30 ℃·min-1; (d)40 ℃·min-1Fig.6 Fracture surface images of the Os bodies by microwave sintering at 1500 ℃ for 30 min at the different heating rates: (a) 10 ℃·min-1;(b) 20 ℃·min-1; (c) 30 ℃·min-1; (d) 40 ℃·min-1

2.3.3 烧结温度对样品性能的影响

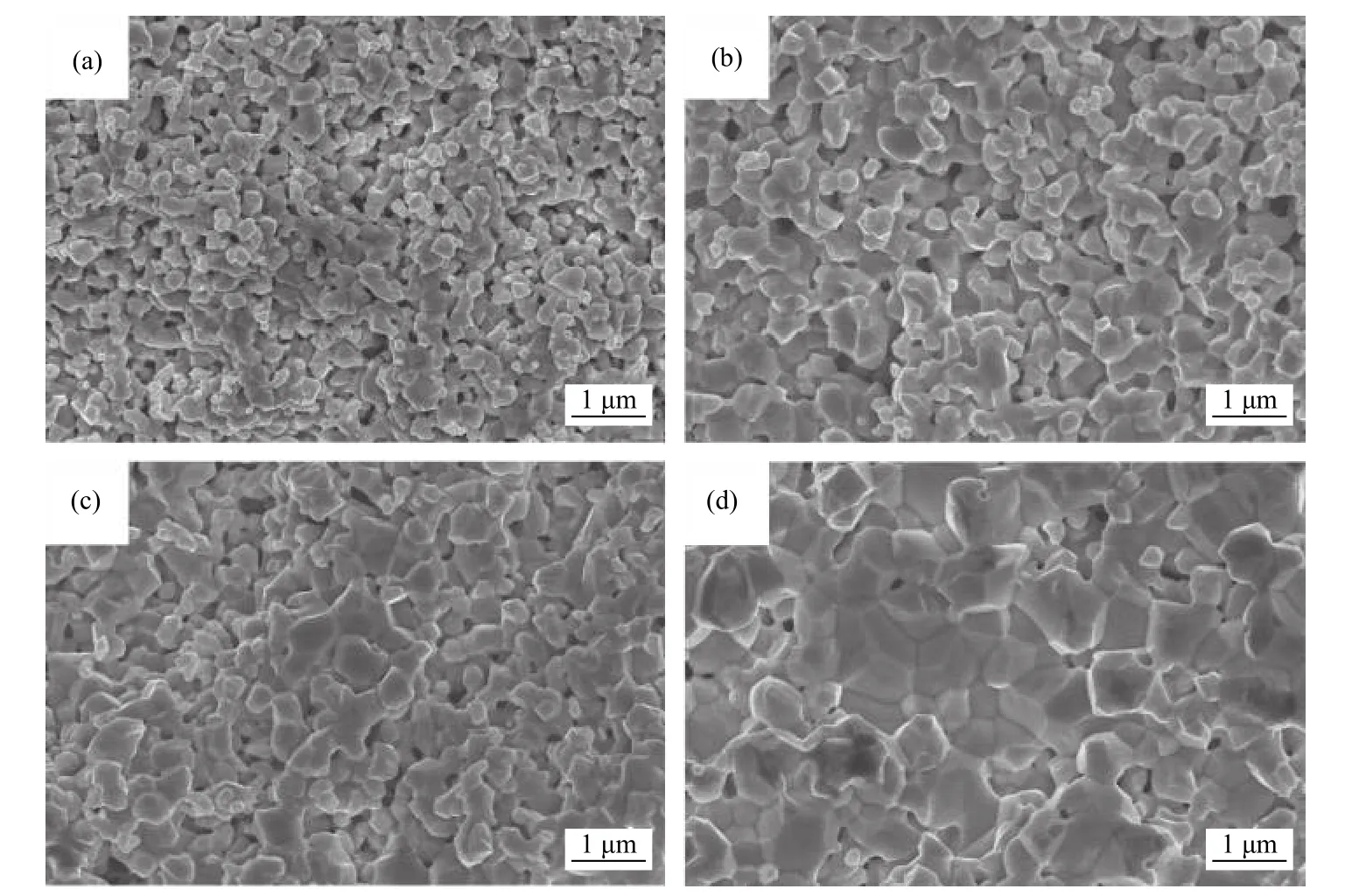

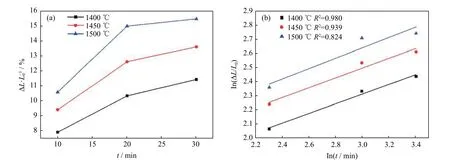

将400 MPa模压下获得的Os生坯以20 ℃·min-1的升温速率微波烧结,在不同温度下保温30 min,样品断口形貌如图7所示。随着烧结温度的升高,烧结体中孔隙的尺寸和数量逐渐减少,晶界逐渐变得明显,这主要是由于温度升高导致原子的扩散能力显著增强,晶粒长大。1350 ℃烧结样品中存在大量的孔隙,颗粒尺寸较小,颗粒之间形成了烧结颈,晶界不明显;1500 ℃烧结体颗粒尺寸明显较大,晶界明显,孔隙数量和尺寸明显较小。由1500 ℃烧结体的断面形貌可知其晶界完整,断裂为沿晶断裂,说明Os金属属于典型的脆性断裂。

图7 不同烧结温度保温30 min后Os样品断口形貌:(a)1350 ℃;(b)1400 ℃;(c)1450 ℃;(d)1500 ℃Fig.7 Fracture surface images of the Os bodies by microwave sintering at the different temperatures for 30 min: (a) 1350 ℃; (b) 1400 ℃;( c) 1450 ℃; (d) 1500 ℃

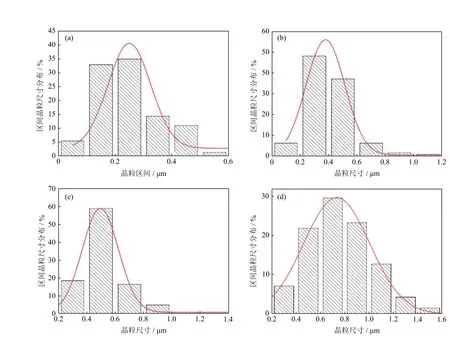

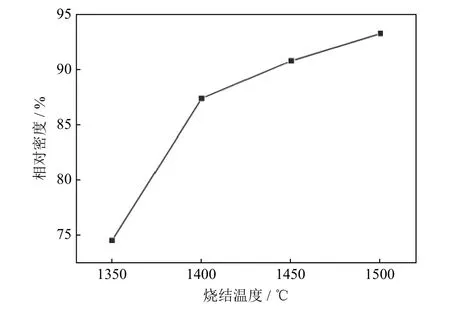

图8显示了不同温度微波烧结后样品的晶粒尺寸分布。随着微波烧结温度的升高,样品的平均晶粒尺寸逐渐增大。在1350 ℃烧结30 min后,样品的晶粒长大不明显,与起始Os粉体大小接近。随着烧结温度的升高,晶粒的尺寸逐渐增大,在1500 ℃,样品较为致密,晶粒的平均尺寸达到0.76 μm。图9为样品相对密度随烧结温度的变化。由图可知,随着烧结温度的升高,在1400 ℃之前,相对密度快速增加,在1400 ℃之后,样品致密化速率增加变得缓慢。1500 ℃保温30 min样品的相对密度为92.6%。

图8 不同烧结温度(保温30 min)样品的晶粒尺寸分布:(a)1350 ℃;(b)1400 ℃;(c)1450 ℃;(d)1500 ℃Fig.8 Grain size distribution of the Os bodies by microwave sintering at the different temperatures for 30 min: (a) 1350 ℃; (b) 1400 ℃;( c) 1450 ℃; (d) 1500 ℃

图9 不同烧结温度下(保温30 min)样品的相对密度Fig.9 Relative density of the Os bodies by microwave sintering a t the different temperatures for 30 min

2.3.4 保温时间对样品性能的影响

图10 为不同保温时间下1500 ℃微波烧结样品的断口形貌。随着保温时间的增加,样品平均晶粒尺寸无明显变化,但孔隙数量逐渐减少,相对密度增加。经1500 ℃不同保温时间微波烧结的样品相对密度如图11所示,随着保温时间的增加,样品相对密度也呈现出先迅速增加、后减缓增加的规律。在微波烧结1500 ℃下保温15 min,样品的相对密度迅速达到90%左右。这是由于微波烧结可以增加扩散驱动力和扩散速率,降低烧结活化能,表现为在较低的微波烧结温度就可以达到常规烧结较高温度达到的烧结效果。由图11可以看出,在1500 ℃保温60 min烧结的样品相对密度为94.3%,相对于1500 ℃保温30 min烧结样品的相对密度仅增加1.8%。继续延长保温时间,样品的相对密度很难再有明显提高。这主要是由于Os的熔点较高,而烧结温度相对较低,Os原子的扩散驱动能不足以使其致密化。另一方面也说明,当样品相对密度较高时,微波能只能作用于表层小于3 μm深度,内部已无法直接与微波耦合,微波加热效率明显降低。改进微波烧结炉结构设计和隔热保温材料,提升 烧结温度,有望进一步提高Os烧结体的相对密度。

图10 不同保温时间下1500 ℃微波烧结样品的断口形貌:(a)15 min;(b)30 min;(c)45 min;(d)60 minFig.10 Fracture surface images of the Os bodies by microwave sintering at 1500 ℃ for the different holding times: (a) 15 min; (b) 30 min;( C) 45 min; (d) 60 min

图11 1500 ℃微波烧结不同保温时间样品的对相对密度Fig.11 Relative density of the Os bodies by microwave sintering at 1500 ℃ for the different holding times

2.4 微波烧结动力学

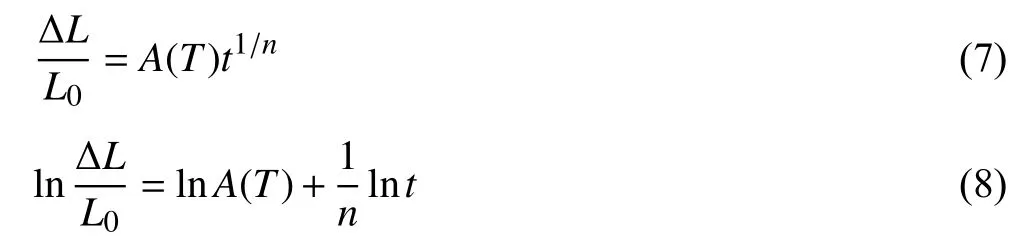

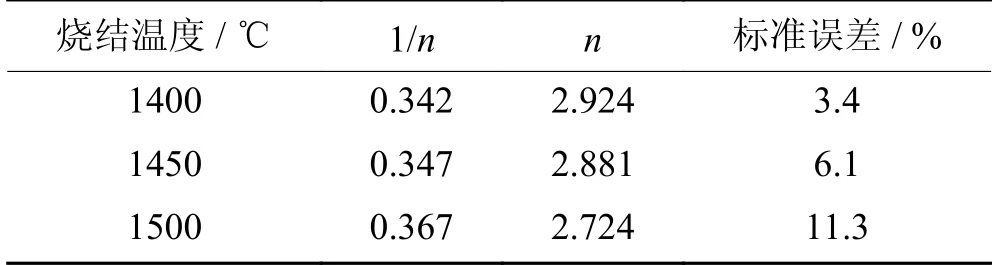

烧结模型可以有效地量化烧结理论,通过式( 7)和式(8)[20]推导,可以确定烧结过程中的原子迁移机理。

式中:ΔL/L0为相对收缩率,A(T)是与烧结温度有关的常数,t是烧结时间,n是烧结特性指标。根据n值可以确定烧结过程的原子迁移机制:当n=2.5时,体积扩散是主要的迁移机制;当n=3.0时,晶界扩散占主导地位;如果n在2.5~3.0的范围内,这两种机制同时在烧结过程中起作用[20]。在1400、1450和1500 ℃微波烧结生坯样品的相对收缩率随烧结时间的变化如图12(a)所示。Os烧结体的相对收缩率以径向尺寸的相对变化为准。由图12(a)可见,样品的收缩率随烧结时间的增加而增大,时间超过20 min后收缩率的增加程度开始变缓。图12(a)经式(8)转化可得图12(b),经拟合并计算曲线斜率可以得到特征指数n,结果如表1所示。动力学特性指标n反映了材料在烧结过程中的主要迁移机制。由表1可见,n值随着温度的增加而减小。微波烧结亚微米Os的过程中,扩散系数n在2.5~3.0之间,表明在1400~1500 ℃微波烧结过程中,体积扩散和晶界扩散两种扩散机制共同作用。随着烧结温度的升高n值逐渐减小,表明温度越高体积扩散趋势增大。这是由于烧结温度升高,原子与颗粒表面的空位之间的交换速度逐渐增加,闭孔周围的空位在向样品外扩散,从而增强了体积扩散。

图12 不同烧结温度下的Os样品相对收缩率随烧结时间的变化(a)和烧结动力学曲线(b)Fig.12 Relative shrinkages with the sintering time (a) and the sintering kinetic curves (b) of the Os sintered bodies at different temperatures

表1 烧结动力学方程中的n值Table 1 nvalues in the sintering kinetic equation

3 结论

(1)采用微波烧结技术制备了晶粒尺寸细小、相对密度高的Os烧结体。在1500 ℃微波烧结保温60 min,Os烧结体的平均晶粒尺寸小于1 μm,相对密度为94.3%。

(2)随着微波烧结温度的升高和保温时间的延长,Os烧结体的相对密度逐渐增加,孔隙数量和尺寸有所降低。1500 ℃保温30 min以上,样品的相对密度随着保温时间的延长变化不大。这是由于样品相对密度较高时,微波能只能作用于表层小于3 μm深度,无法与内部金属直接进行微波耦合,微波加热效率明显降低所致。

(3)烧结动力学分析表明,在微波烧结过程中,Os亚微米颗粒的致密化是由体积扩散和晶界扩散共同作用。随着温度的升高,扩散机制由晶界扩散向体积扩散转变。