剑麻收获机械研究现状与展望*

2021-11-09任甲辉武涛莫王玉洁李珂樊秋菊胡平

任甲辉,武涛,莫王玉洁,李珂,樊秋菊,胡平

(1. 华南农业大学工程学院,广州市,510642; 2. 南方农业机械与装备关键技术教育部重点实验室,广州市,510642)

0 引言

剑麻是世界上第六大纤维作物,主要分布在南美洲、非洲和亚洲等地区。目前,世界上有20多个国家种植剑麻,其中巴西、坦桑尼亚、肯尼亚、中国、墨西哥为主要生产国[1-2]。据联合国粮农组织(FAO)及中国农垦局统计,2019年,全球剑麻种植面积2 356.7 khm2,总产量206.5 kt,其中我国剑麻种植面积(256.7 khm2)位居世界第三,产量(13.9 kt)位居世界第四。广东的雷州半岛、湛江,广西的玉林、南宁,海南的昌江、东方,云南、福建是我国剑麻主要生产基地,其种植面积占全国总种植面积的95%以上[2-3]。在剑麻生产过程中,剑麻收获是工作量最大的一个环节,也是最难实现机械化的瓶颈环节。

目前,世界上剑麻机械化收获水平极低,剑麻叶片的采摘仍以人工为主。人工收割时,要求镰刀锋利,切口平滑,不能伤害剑麻主干,而剑麻叶片斜向上散射生长,边缘长有利刺,成熟叶片长度可达90 cm以上。因此,人工收割难度大、效率低,从而导致收割成本增加[4-6]。劳动强度大、劳动成本高,越来越成为剑麻产业发展的瓶颈[7]。剑麻机械化收获有利于降低劳动强度、提高作业效率、节约成本,是未来剑麻收获的必然趋势,因此有必要对其进行深入分析。

本文首先介绍国内外剑麻收获机的研究现状,然后分析当前阻碍我国剑麻收获装置研发及推广应用的主要原因,最后结合剑麻收获机设计思路的分析,提出剑麻机械化收获的发展建议,对促进我国剑麻产业的发展具有参考意义。

1 国内外剑麻收获机的研究现状

1.1 国外研究现状

剑麻主要用途有提供天然纤维和提取乙醇,根据用途不同收获方式也不同。

巴西剑麻收获以人工为主,生产工具简单落后,近50年无主要更新。收获方式采用人工割叶、打捆+机械化田间运输,整个过程机械化程度低,生产效率低,劳动强度大,导致剑麻生产成本不断升高,因此,自2012年以来巴西剑麻产量总体呈下降趋势[8]。

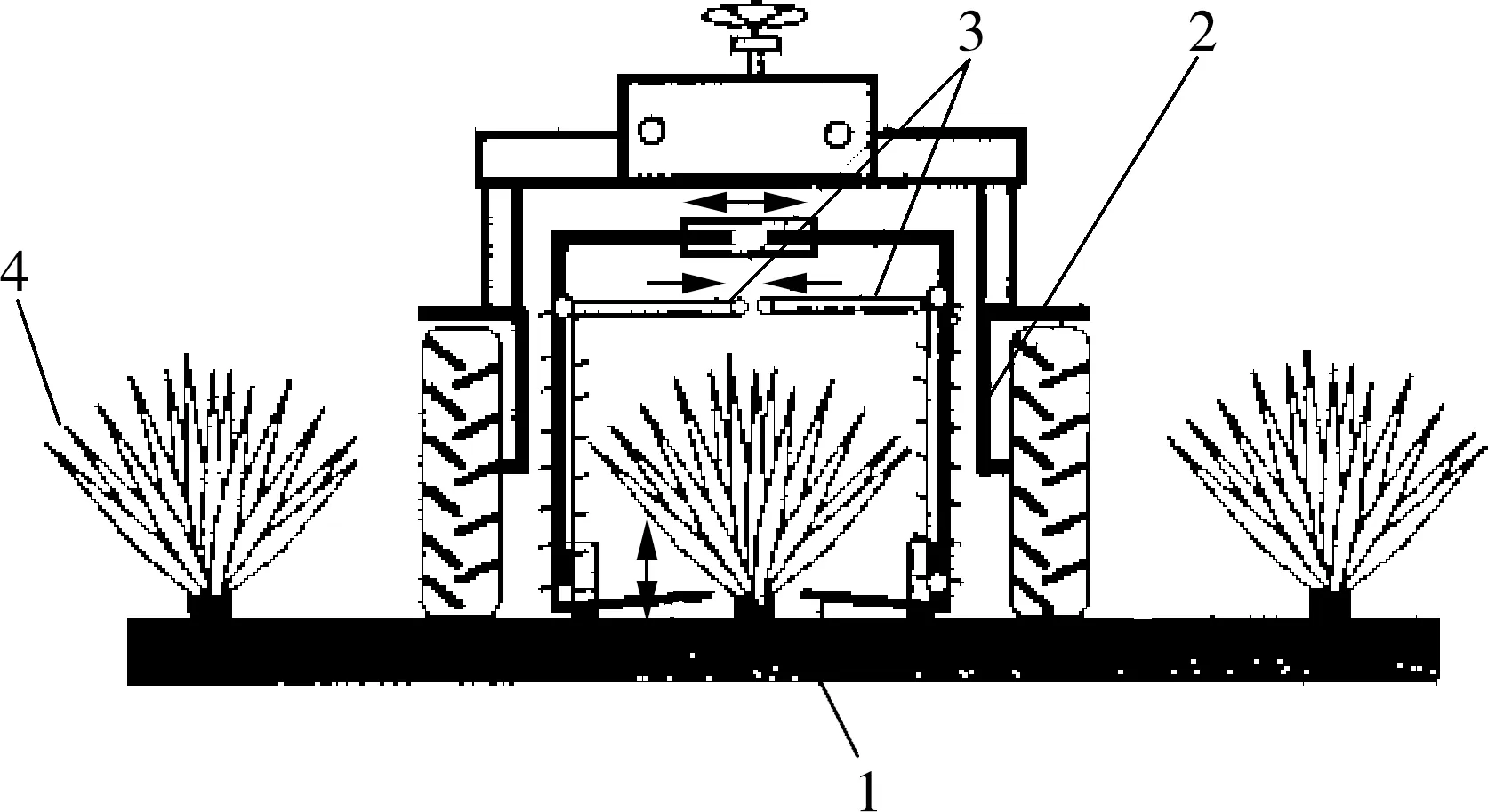

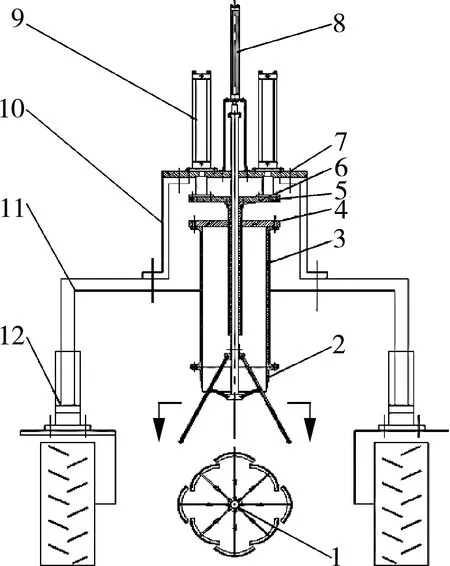

坦桑尼亚受传统剑麻收获方法及劳动力短缺等因素的影响,自20世纪60年代以来,剑麻一直在减产[9]。早在20世纪80年代,该国相关学者就开始对剑麻收获方法及设备进行研究,Bhandari等[10]设计了一种手持式剑麻收割装置,该装置将一个简单的杆上安装三角刀片,采用空压驱动,通过田间试验发现使用压缩空气驱动的工具比传统工具收割效率高。Majaja等做了剑麻力学性能切割试验,对叶片抗弯性、摩擦系数和质量分布进行测量,以帮助相关人员进行剑麻收获装置的设计。Majaja[11]提出一种自走式剑麻联合收获机(图1),该机由横向切割元件、垂直输送机、水平输送机组成,工作时,横向切割元件将叶片从剑麻茎干上移开,垂直输送机将新切割的叶片移动到水平输送机上,水平输送机再将叶片输送至田间运输车内。1997年Majaja等[12]通过详细分析剑麻叶片切割过程,同时对人工辅助工具与机械化设备收获作业进行仿真模拟,得出当前剑麻机械化收获最高效的方式是人工辅助工具割叶+机械化收集、打捆+田间车叶片运输,为今后收获机械化或改进手动割叶操作提供参考。结合以上研究,为解决劳动力短缺,收获效率低,成本高等问题,目前坦桑尼亚剑麻种植区,在田间大规模使用装载机已实现机械化集叶和运输[13]。

图1 自走式剑麻联合收获机Fig. 1 Self-propelled sisal hemp combine harvester1.横向切割单元 2.垂直输送机 3.水平输送机 4.剑麻

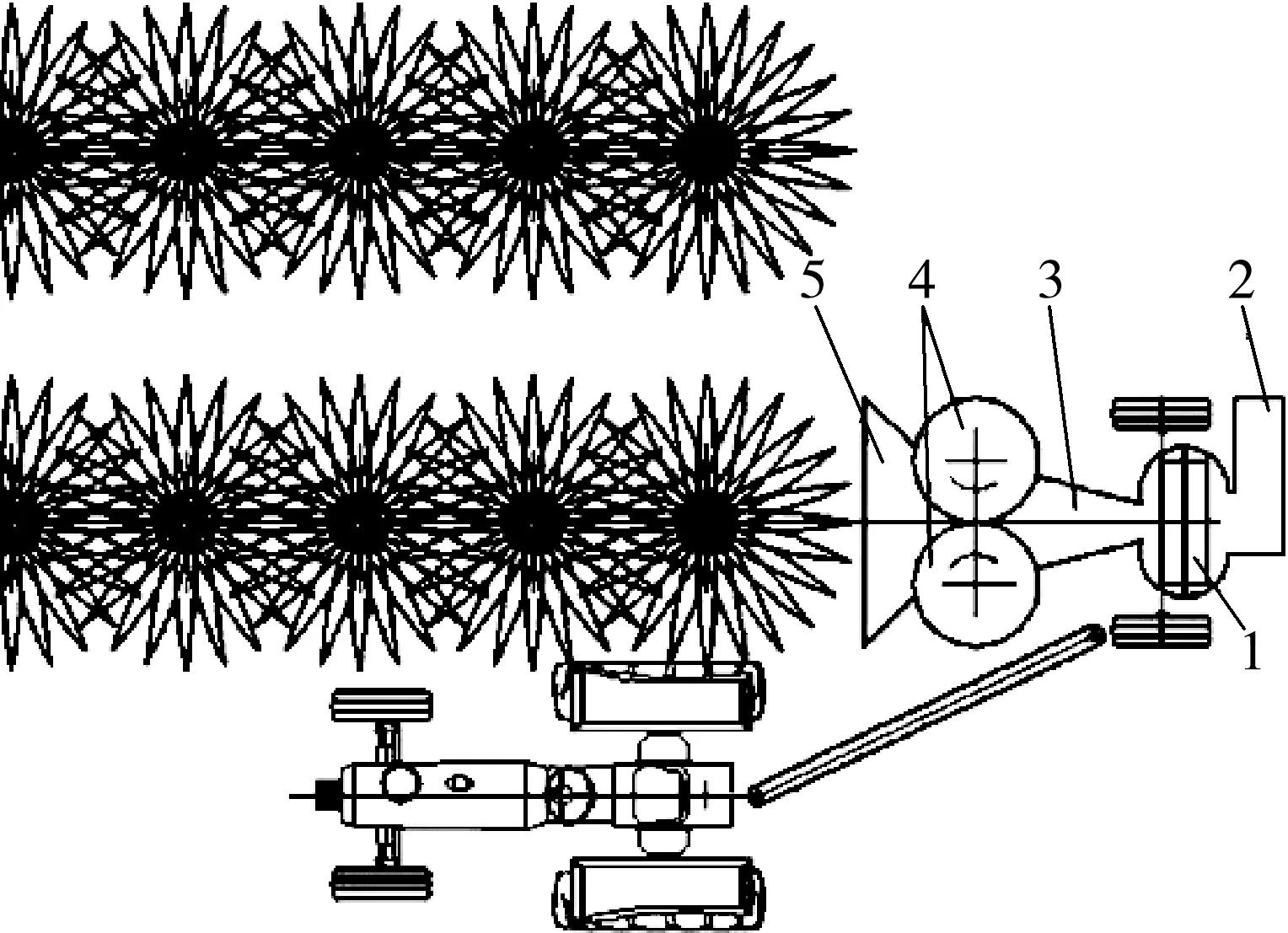

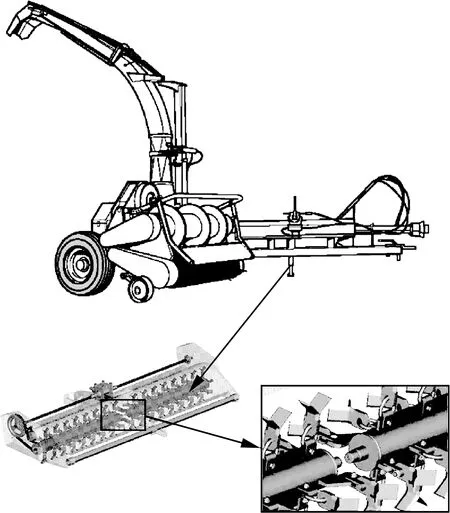

墨西哥剑麻主要种植于瓜纳华托州,剑麻收获时,仅保留菠萝(剑麻又称菠萝麻,去除剑麻叶片后中间的茎干称为菠萝)并将叶片留在田间,收获的剑麻中,97%用于生产酒精饮料[14]。目前剑麻整个收获环节均由手工完成,收获成本占剑麻生产成本的75%。为了提高剑麻生产生物乙醇的经济可行性,有必要通过机械化收获降低生产成本。Castillo等[15]提出一种前叉式剑麻联合收割机,该机由切割叉、斜链式输送机、旋转滚筒三个部分组成。切割叉为钳形装置,内部有刀口,连接到农用拖拉机前部,用于将剑麻植株从地面上切割;斜链式输送机由梳状铰接式起动器组成,由拖拉机液压系统驱动,用于将剑麻移动到旋转滚筒中;旋转滚筒由矩形框架与框架内部的两个刀片系列组成,一个刀片系列以螺旋布置并固定在框架上,另一个刀片系列由可动刀片组成,固定在旋转滚筒结构的横梁上,可以相对于水平倾斜15°~45°,用于切除剑麻叶片。Robles等[16]通过试验确定了剑麻的物理特性及叶片切割需要的能量。Noé Saldaa Robles等[17]提出一种剑麻收获方式,即将剑麻进行去叶—压碎—运输,与剑麻收获机(图2)配套使用的还有剑麻菠萝破碎机(图3)。Saldaa等[18-19]设计了剑麻切割设备,并建立了切割剑麻纤维的有限元模型,该模型模拟了剑麻纤维切割过程中刀片与纤维之间的相互作用。

图2 剑麻收获机Fig. 2 Sisal hemp harvester1.水平除颤器 2.二级升降机 3.初级升降机4.除叶滚筒 5.进料斗

图3 剑麻破碎机Fig. 3 Sisal hemp crusher

综上,几个剑麻种植大国机械化收获进程缓慢,现在主要以人工割叶为主,但在研究方面也取得了一定成果。通过对剑麻收获过程分析,机械化有助于改善剑麻收获的两个环节:割叶和收集运输。目前,田间收集运输剑麻与已经实现机械化的其他作物并无不同,切割叶片因为其复杂性和困难性,国外尚未完成机械化。

1.2 国内研究现状

目前,我国剑麻机械化收获水平很低,市场上没有成熟的剑麻收获机,剑麻叶片的采摘全部依靠人工切割完成。从剑麻的整个生产过程来看,一般需要用到整地机、田间管理机、割叶机和加工机械等,从各个环节的机械化水平来看,仅割叶环节机械化水平几乎为零,仍需大量人工作业[20-21],能够运用到实际作业中的工具,仅仅是一些简单的辅助工具,像镰刀、电动割叶手锯等,因此实现机械化收获剑麻叶片是当前急需解决的技术难题。

国内研究剑麻产业的科研机构具有很强的地域性,大多集中在南方,主要研究单位有农业农村部南京农业机械化研究所、广东农垦、广西农垦、中国热带农业科学院、两广有关院校及剑麻生产企业等[22]。2015年广东农垦等企业联合研制出了1台剑麻收获样机,并在湛江农垦东方红农场进行初步试用[22]。2015年海南大学张琪琪等[23]从剑麻切割应力力学性能出发,采用单因素试验法测得不同影响因素下剑麻叶片的最大切割应力,并分析含水率、切割部位、切割叶面、切割方式、切割速度、切割角度、对切割应力的影响,为今后剑麻收获机研制时刀具切割位置、切割时间及刀具的设计、电动机功率的选取等方面提供数据支持。近年来,研究人员设计了各种剑麻收获装置,主要有手持式、手推式、自走式、搭载式。

1.2.1 手持式剑麻收获装置

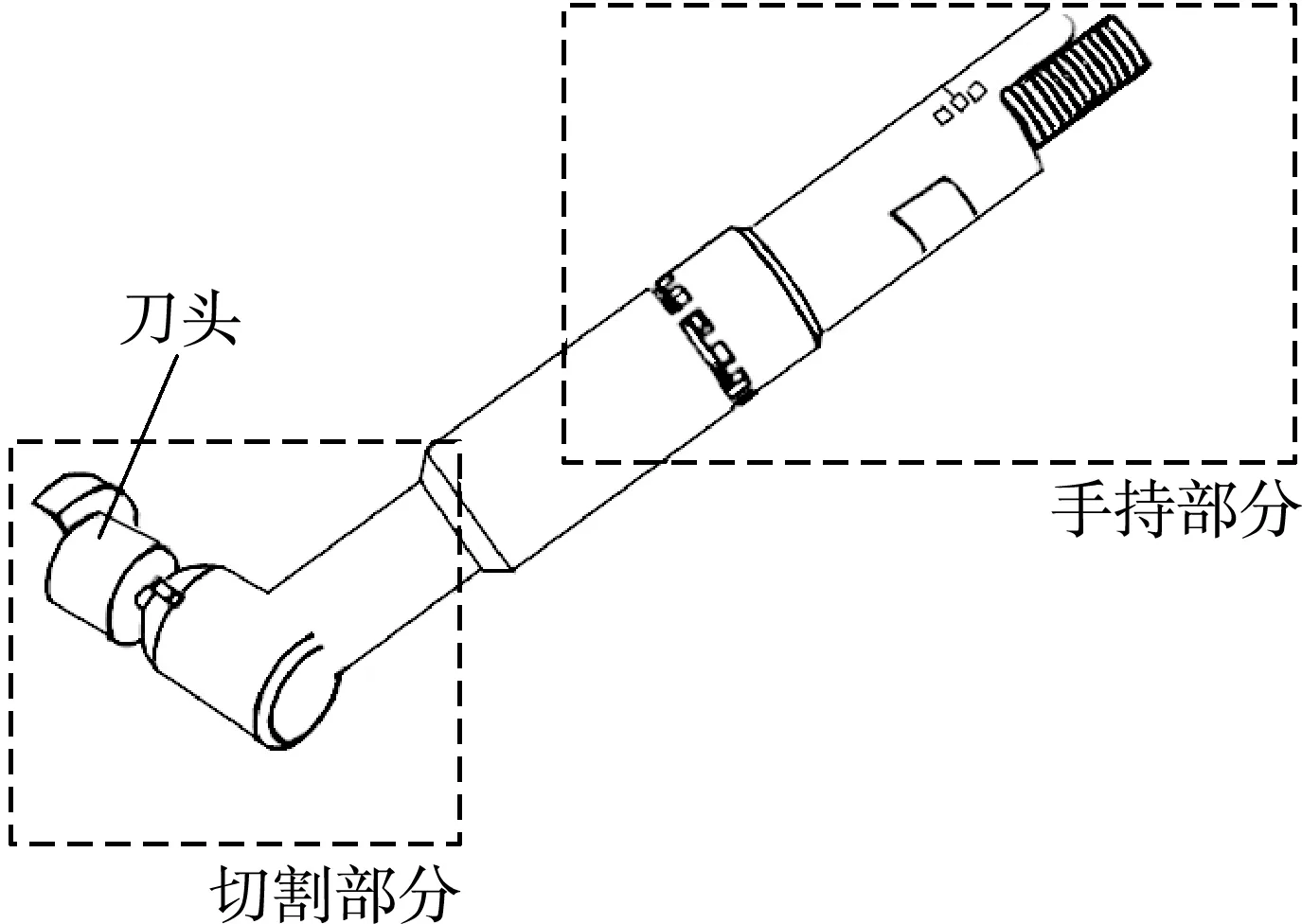

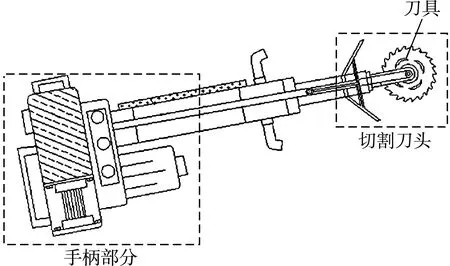

郑战光等[24]设计一种自动调节刀头方向的剑麻收割机,该机由手持部分和切割部分组成。工作时,手持部分可进行长短调节,切割刀具能根据受力自动调节方向,对成熟剑麻叶片进行根部切割,如图4所示。卢易达[25]设计一种刀头固定式手持剑麻收割装置,该装置由手柄部分和切割刀头组成。工作时,人工手持该装置利用圆型刀具旋转切割叶片,如图5所示。目前,手持式剑麻收获装置主要分为刀头可调式和刀头固定式,是人工手臂的一种延伸,属于辅助类机械采摘装置,该类装置结构简单,普遍笨重,不能减轻劳动强度[24-27]。

图4 一种自动调节刀头方向的剑麻收割机Fig. 4 Sisal hemp harvester capable of automaticallyadjusting cutter head direction

图5 一种刀头固定式手持剑麻收割装置Fig. 5 Hand-held sisal hemp harvestingdevice with fixed cutting head

1.2.2 手推式剑麻收获装置

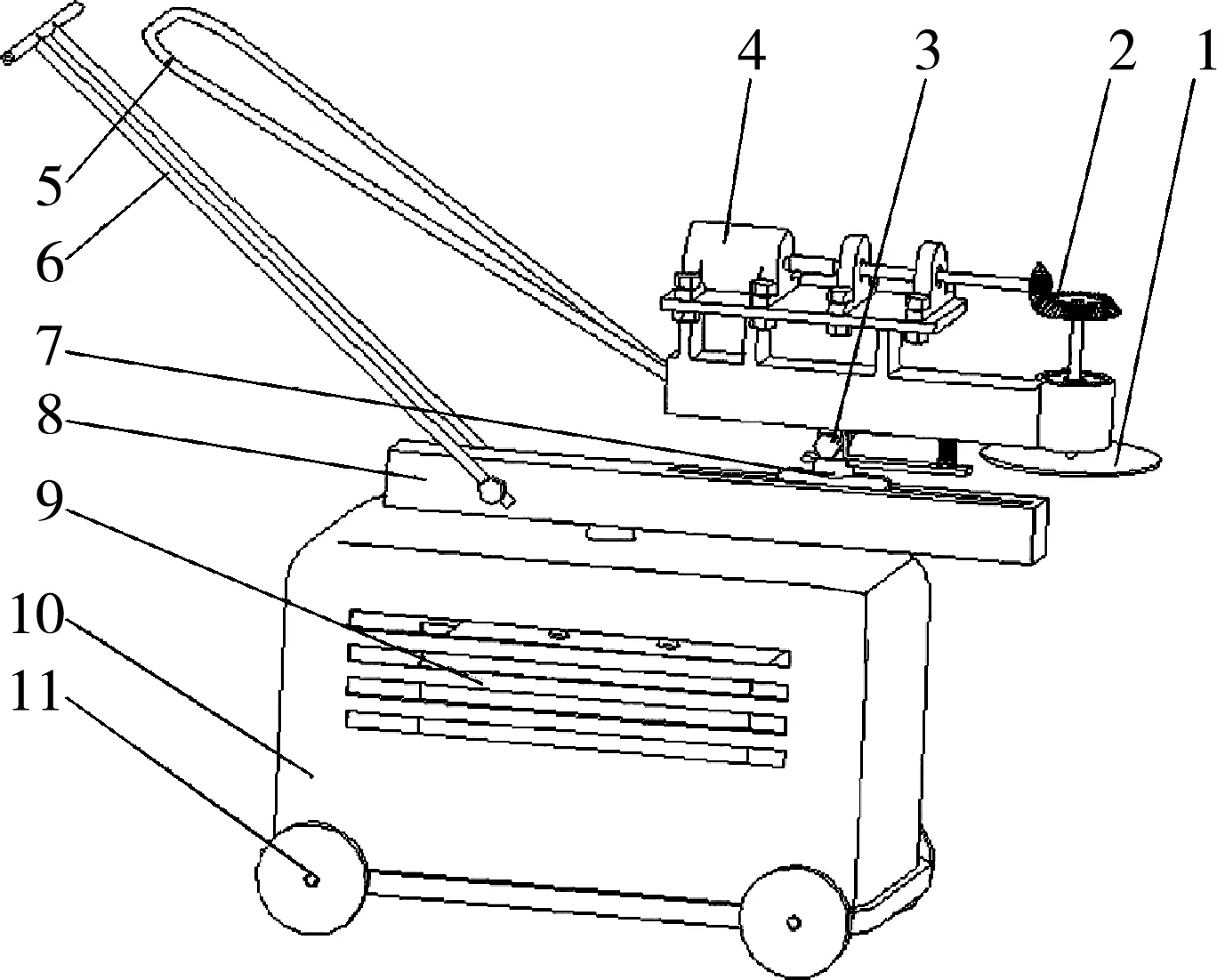

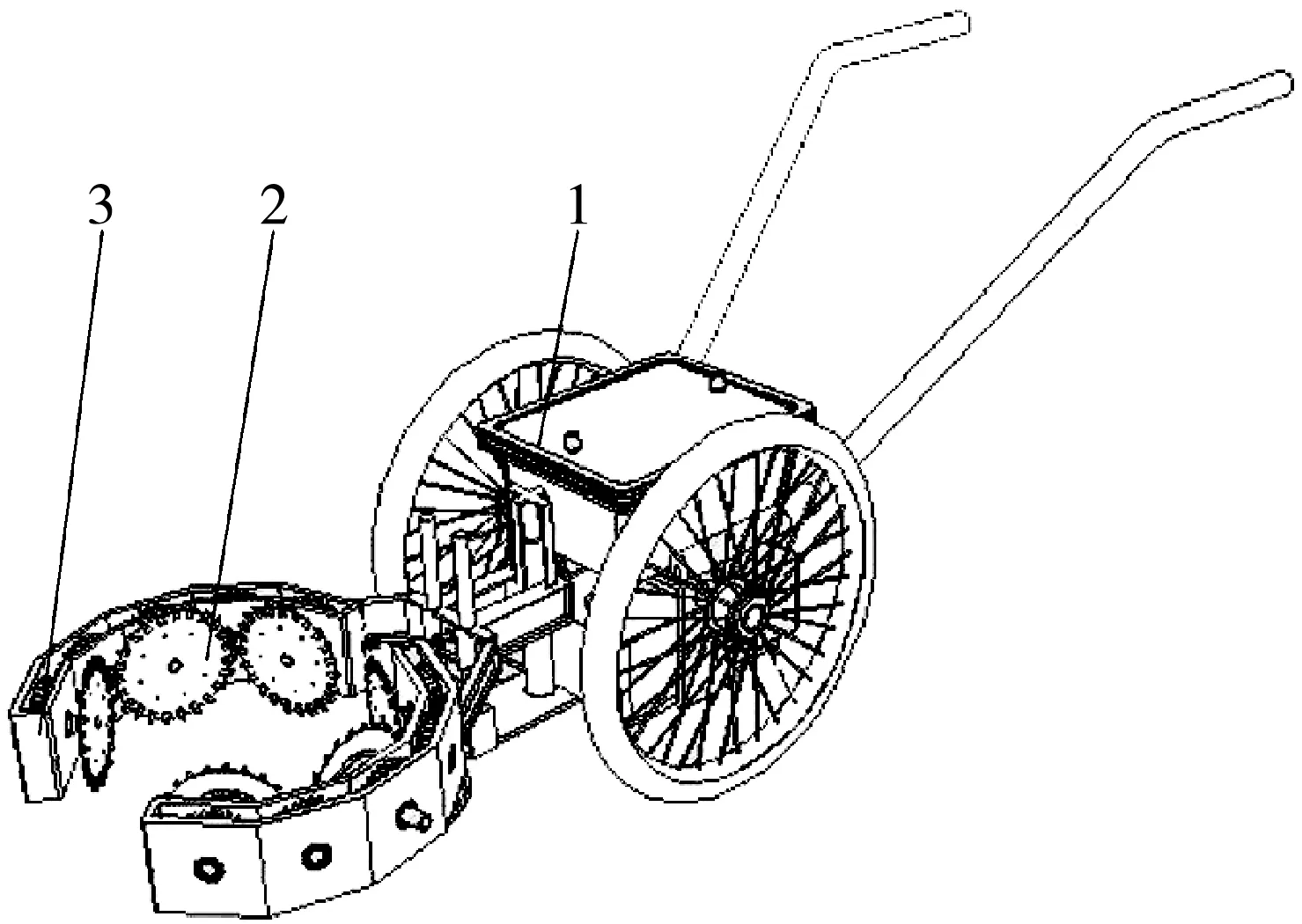

任晓智等研制了一台多自由度剑麻收割装置,该机由动力部分、进给部分、摆动角度和高度调节部分组成。工作时,通过调节杆进行进给量、左右摆动量、上下高度的调节,通过电机带动一对锥齿轮旋转从而带动刀具旋转进行切割,如图6所示。万荣知等[28]设计了一种爪式开合剑麻收割机,该机由小推车、盘型锯片、两个工作爪等组成。工作时,两个工作爪闭合之后刚好形成一个正六边形的环形闭合且具有切削能力的封闭区域,这个环形的切削部分从下往上匀速进给,向上的过程中切掉麻株上的麻叶,如图7所示。

图6 一种多自由度剑麻收割装置Fig. 6 Multi freedom sisal hemp harvesting apparatus1.刀具 2.锥齿轮 3.摆动角度与高度调节机构4.工作电机 5.调节杆 6.推杆 7.进给机构8.进给导轨 9.蓄电池 10.电池罩 11.底盘

图7 一种爪式开合剑麻收获机Fig. 7 Claw-type open-close sisal hemp harvester1.小推车 2.盘型锯片 3.工作爪

目前,手推式剑麻收获装置主要分为单刀切割式[29-30]和多刀环绕切割式[28, 31],该类装置采用手推式小车作为支撑,整机运动要靠人工推动前行,可以降低劳动强度,提高收割效率,但切割的高度和灵活性受限。

1.2.3 自走式剑麻收获装置

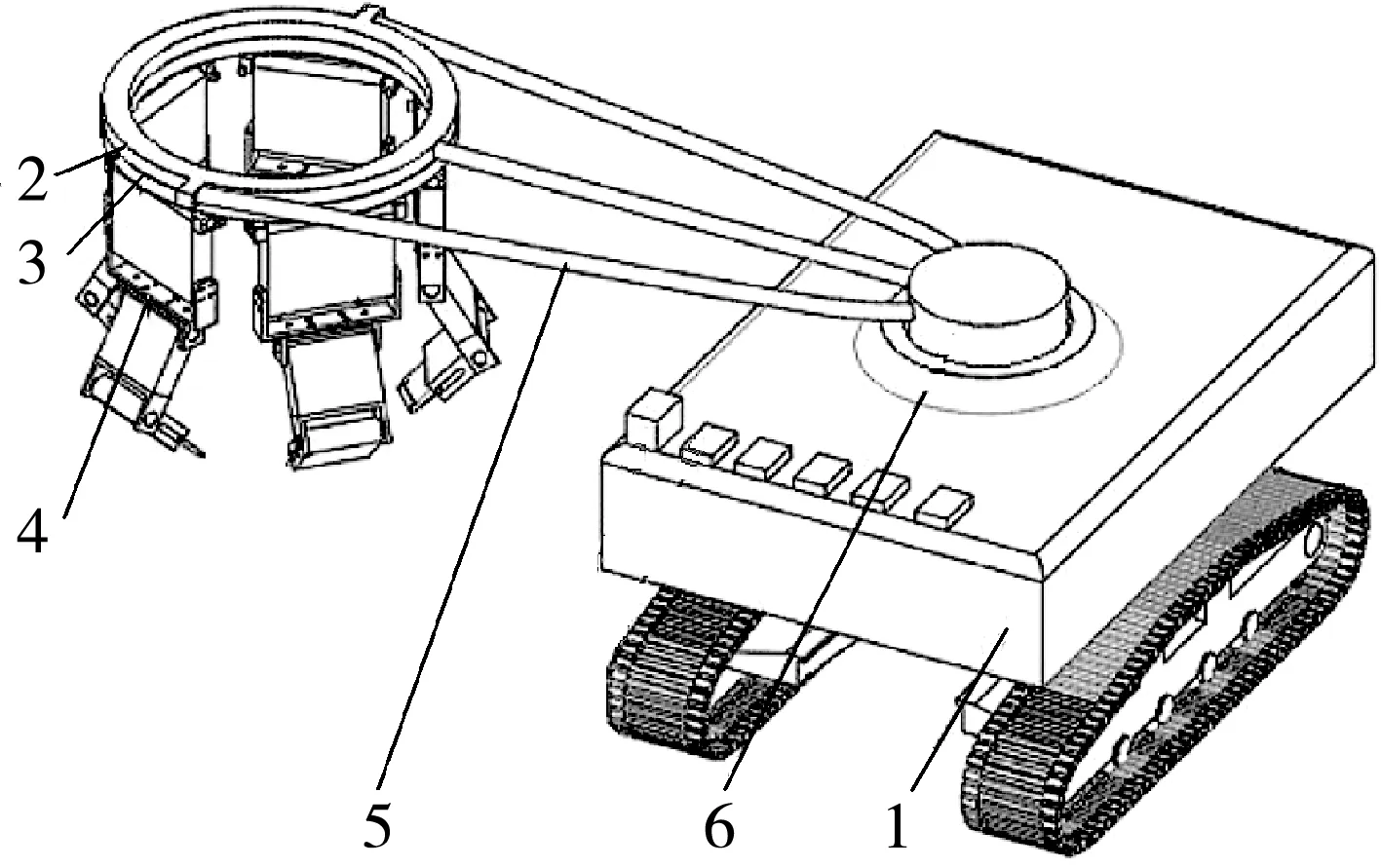

贾志成等[32]设计了一种多机械臂剑麻采割机,该机由履带车、升降台、连杆、上盖板、下盖板以及若干割叶爪等组成。工作时,机械臂自动对准剑麻,割叶爪张开包裹住剑麻形成环形切割区域,在区域内做圆周运动进行割叶,如图8所示。

图8 一种多机械臂剑麻采割机Fig. 8 Multi-mechanical-arm sisal hemp harvester1.履带车 2.上盖板 3.下盖板 4.割叶爪5.连杆 6.升降台

蔡毅等设计了一种平台式剑麻收获机。该机主要由工作平台、分叶机构、割叶机构和液压控制系统等关键部分组成。该平台由拖拉机牵引,平台上安装的分叶机构可将未成熟的麻叶收拢包裹成圆柱状,由割叶机构控制旋转刀具的割叶运动轨迹,从上往下切,保证麻叶机的安全,如图9所示。

图9 一种平台式剑麻收获机Fig. 9 Platform-type sisal hemp harvester1.分叶手 2.环型刀具 3.刀架 4.刀架支撑板 5.中心主轴6.中间板 7.液压缸支撑板 8.中心液压缸 9.同步液压缸组10.支撑架 11.工作平台 12.平台升降液压缸

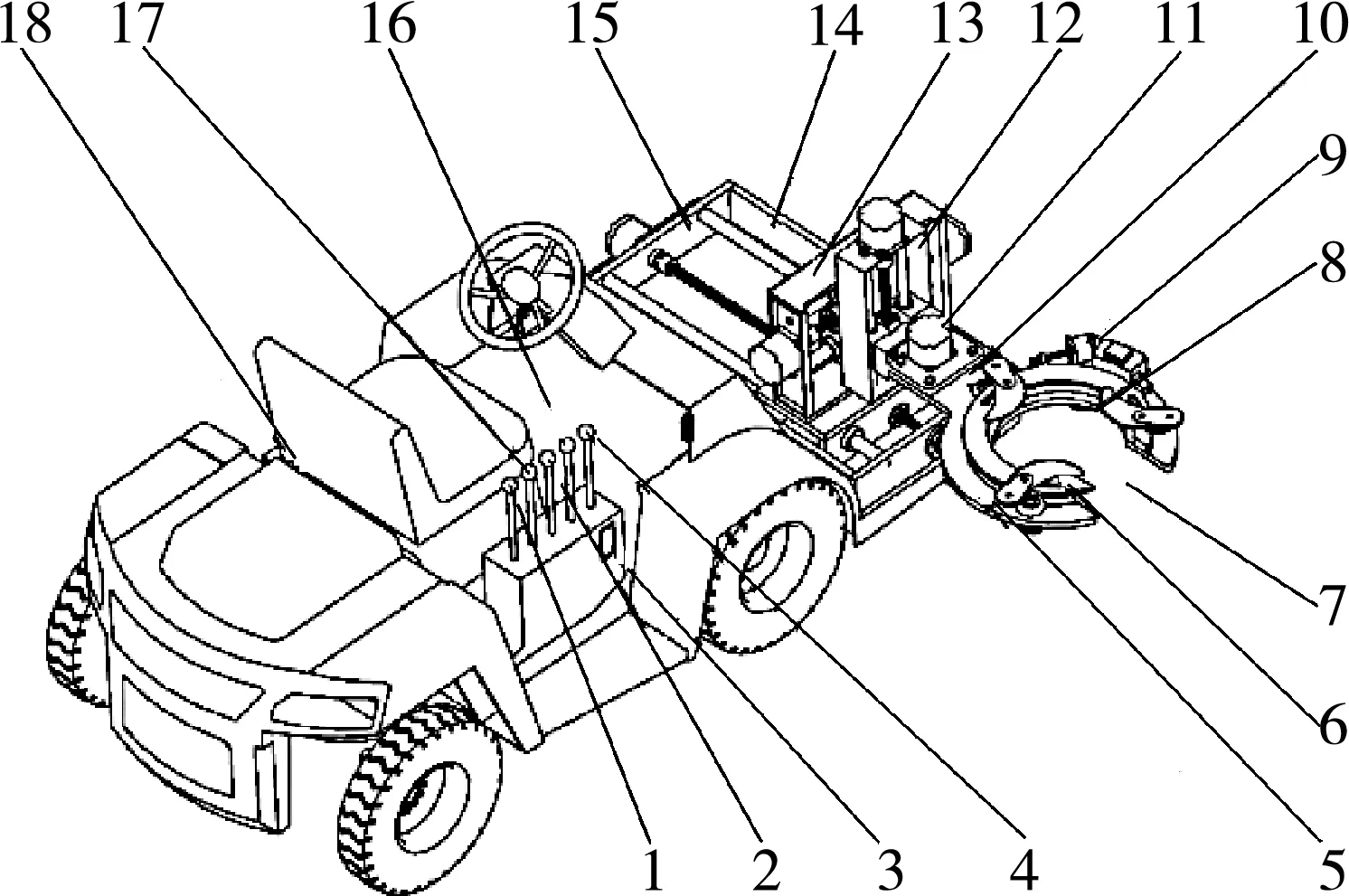

田昆鹏等[33-34]设计了一种剑麻收获机及自动对株系统,该机结构主要包括切割装置、移动装置以及机车。工作时,机车搭载移动装置和切割装置到剑麻处,移动装置带动切割装置到切割位置,切割装置对剑麻进行切割,如图10所示。

图10 一种剑麻收获机Fig. 10 Sisal hemp harvester1.第一手柄 2.第三手柄 3.遥控信号发生器 4.第五手柄5.支撑架 6.割刀 7.进环口 8.切割环 9.调节电机10.切割装置 11.驱动电机 12.上下移动组件13.纵向移动组件 14.横向移动组件 15.移动装置16.第四手柄 17.第二手柄 18.机车

该类剑麻收获机采用机车作为支撑,一般配有传感器和自动对株系统,机械结构较为复杂,自动化程度高。从理论上看,可以实现对剑麻的机械化收割,相比于人力收割,能够大大降低人力成本,且收割效率更高。

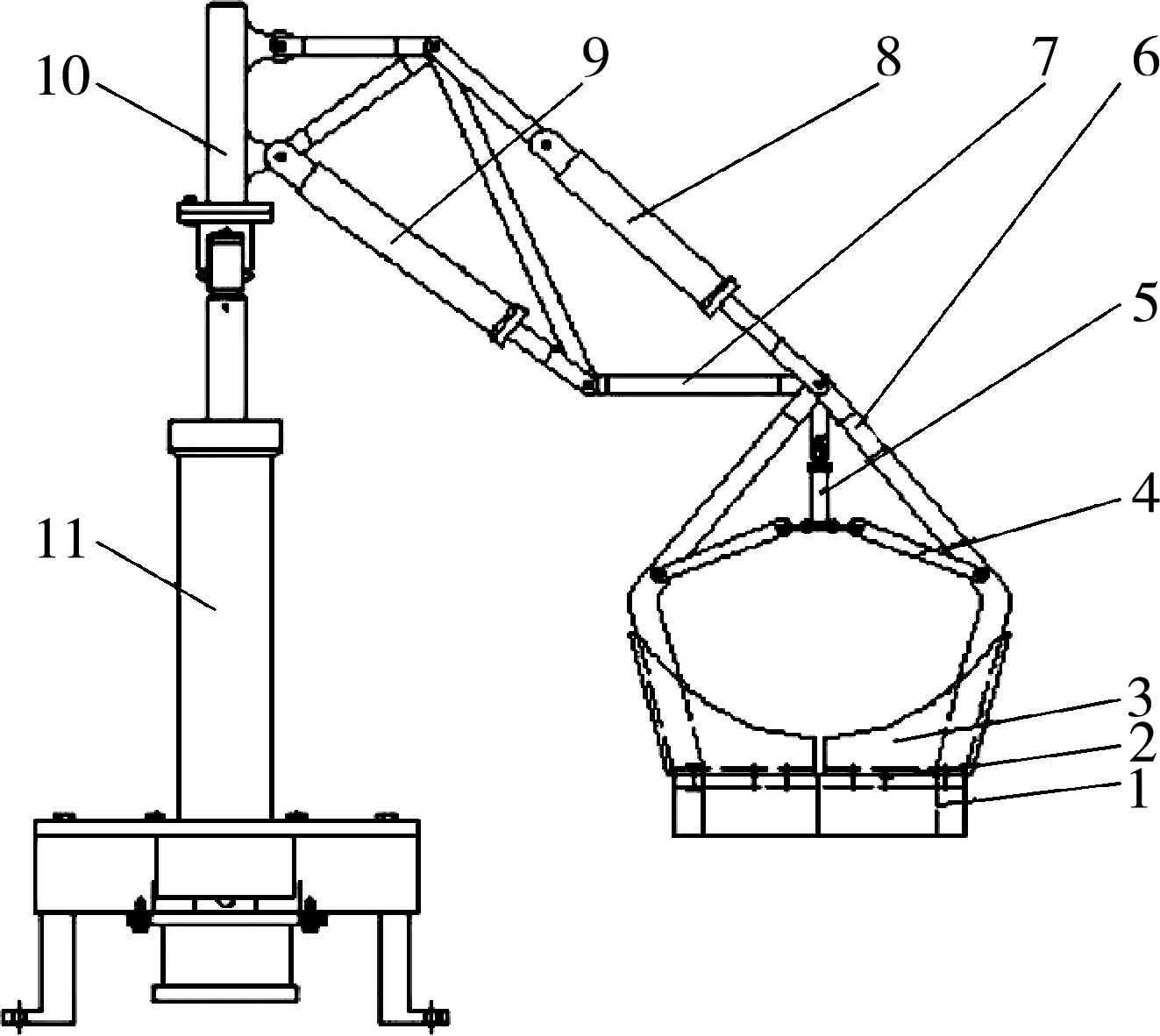

1.2.4 搭载式剑麻收获装置

樊军庆等[35]设计一种剑麻收割装置,该装置以拖拉机作为车载,固定工作台可进行360°圆周旋转,工作台上设有升降液压缸和支架,支架下设有麻叶抱笼机构,抱笼麻叶的机构内设刀具,该机构抱笼麻叶后,刀具可径向切割,如图11所示。该机整体设计可用于地势平坦,单株间距较大的剑麻收割,对于地势坑洼,种植密集的剑麻,无法高效的运用于实际。

图11 一种搭载式剑麻收割装置Fig. 11 Mounted-type sisal harvesting device1.切割刀具 2.切割液压缸 3.刀架 4.小连杆 5.抱笼麻叶液压缸6.抱笼麻叶机构 7.中间连杆 8.垂直微调液压缸9.水平调整液压缸 10.支架 11.高度调整液压缸

从现有成果来看,我国剑麻收割装置的研发和创新主要体现在剑麻收割装置的结构上,研究成果以专利为主,成果转化率低,能够实际运用的效果整体较差。

2 存在问题

2.1 研究成果实际运用效果差

手持式剑麻收割装置一般设有电池、电机、刀具,长而笨重,不利于降低劳动力,且电池续航时间短,田间无处充电。手推式剑麻收割装置一般以小推车为载体,其上设有电池、电机、刀具,推车上可装载电池有限,装载蓄电池续航时间短且较重,装载锂电池续航能力增加,但成本较高,不利于推广;小推车适应地形能力差,刀具在推车上使用时自由度受限,不够灵活。自走式与搭载式剑麻收获机适用性差。首先,该机器是一种机械化程度较高的设备,设计难度大,成本较高;其次,由于农机农艺的融合程度低,每个地区的种植模式不统一,尤其是行距、株距等关键参数因地型而异,导致该机在不同地形之间通用性差。

2.2 剑麻自身的特性决定了其机械化收获难度大

我国剑麻多种于广东、广西、海南、福建等热带地区,种植已成一定规模,但仍有部分地区种植多而分散,不少剑麻是种植在山地丘陵地形,无法像其他麻类一样机械化统一收割。剑麻呈螺旋式生长,莲花式散开,叶片带刺,种植散乱密集,且收割时不能一次性割完,不能碰伤主干,因此剑麻割叶时不仅要考虑下刀方式、割叶方式、割叶路径,还要考虑到运载机械适应剑麻种植地形和田间规划的能力,这给割叶机构的研发增加了困难[36-37]。

2.3 农机与农艺不融合

农业的生产机械化离不开农机农艺的有效结合,目前剑麻产业的研究领域,新品种的选育、栽培与剑麻机械研究之间缺少有机结合。在育种时,重点考虑优质高产的情况下,未把适合机械化收获的种植密度、植株的大小高度等作为参考量。在栽培时,布局和密度未考虑机械化收获过程,导致机械下地难,刀盘下刀难,更谈不上机械化收获[38-39]。

3 剑麻收获机的设计思路

3.1 刀具切削性能的对比

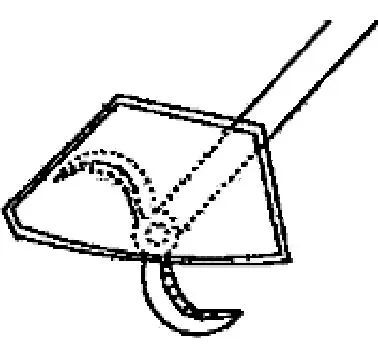

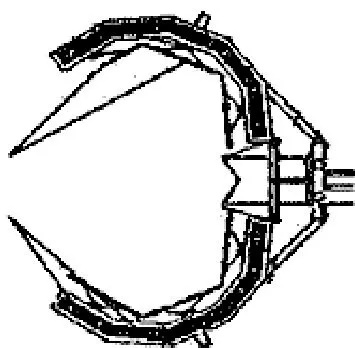

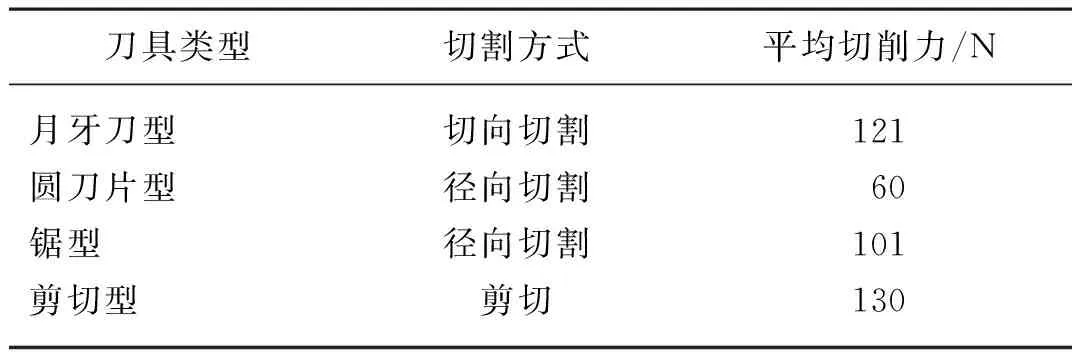

目前,剑麻切割方式大致分为:径向切割式(刀具垂直于叶片面或成一定角度进行切割)、切向切割式(刀具通过叶片边缘进行切割)、剪切式。刀具形状大致分为:月牙刀型、圆刀片型、锯型、剪切型,如图12所示。Majaja等[12]对剑麻叶片切割力学性能分析,得到了不同使用场景下刀具所受的平均切削力,如表1所示。不同的刀具适用的收割设备不同,采用的切割方式不同,从而产生的割叶效果也不同,将三者进行合理的组合有利于剑麻收获机的设计。

(a) 月牙刀型

(b) 圆刀片型

(c) 锯型

(d) 剪切型图12 不同类型刀具Fig. 12 Different types of cutting tools

表1 不同刀具的切削性能对比Tab. 1 Comparison of cutting performance ofdifferent cutting tools

3.2 切割关键技术

剑麻收获机最核心的部件是切割装置,切割装置的核心部件是刀盘和刀具,刀盘和刀具的设计关键在于选择合理的下刀方式和切割方式。下刀是剑麻收割的第一步,主要分为开合夹持式、剪切式、切割式,直接影响着切割方式和收割路径的选择;切割方式是剑麻收割的第二步,决定着剑麻收割的效果,现有结构设计大多采用径向切割或切向切割;切割路径是剑麻收切割的最后一步,决定着一次下刀后剑麻的收割量,直接影响着收割效率。例如:采用剪切式的下刀方式只能选择剪切的切割方式,决定着切割路线只能一片一片地收割;采用开合夹持式的下刀方式可选择径向切割或切向切割,可一次收割多叶,决定着切割路线可设计为自下而上逐层切割。后者自动化程度高、收割效率高,但设计困难。

综上,刀盘的设计取决于下刀方式的选择,刀具的设计取决于切割方式的选择。切割装置设计时,先合理选择下刀方式和切割方式,进行刀盘和刀具的设计,再选择切割路径进行整体设计。最后根据剑麻的种植格局和地形设计运载机构,从而完成整机设计。

3.3 设计思路

剑麻种植布局一般分为单排、双排、散乱种植。从国外种植经验看,双排种植最流行,只有少部分地区小规模散乱种植[12]。从收割和产量的角度看,单排种植有利于机械化收割,但是产量稍低;双排种植产量高,但是不利于机械化收割;散乱种植产量低,实现机械化困难。

双排种植时,每两排间种植距离较近,可考虑将承载机械设计为车轮矩形布局,车架采用升降式龙门架结构,既能随时根据地形改变重心稳定车身,又能使收割车在田间自由穿行[40-41]。在收割刀盘的设计方面,剑麻成垄种植,收割路线固定,有利于刀盘、刀具的整体设计。根据剑麻的自身特性,刀盘可设计成开合式,其上布置刀具;根据人工割叶姿态,一般镰刀倾斜于水平地面15°~45°切向切割,故刀具可采用倾斜于水平地面30°切向割叶的方式,采用链条式镰刀结构,安装于刀盘上[42-45]。

单排种植时,两排间距较远,可考虑将承载机械设计为四轮机,其上搭载一个具有伸缩臂的旋转平台,伸缩臂用铰链连接,以保证所需要的自由度。伸缩臂上安装开合式机械手作为刀盘,其上安装斜切式刀具[46-48]。

3.4 设计方案

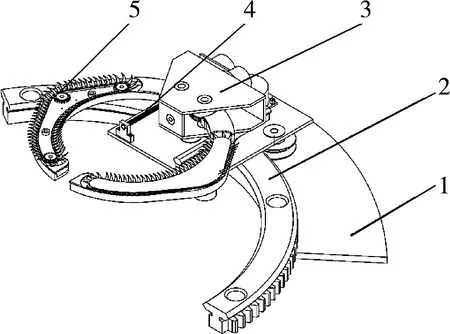

双排种植时,团队设计了一种剑麻收获机末端执行装置,主要包括圆周进给机构、圆心进给机构、开合式链刀机构,如图13所示。装置的工作原理:本剑麻收割末端执行装置通过连接板安装在机械臂上,收割时,机械臂将该装置送至剑麻附近,开合式刀盘张开手臂,通过圆心进给机构进行微调后刀盘夹住剑麻,然后启动链刀进行割叶,机械臂上移,完成一次割叶。一次割叶完成后,开合式刀盘张开,机械臂下移,圆周进给装置带动刀盘转至未收割到的部分,然后刀盘夹住剑麻,机械臂上移,完成剩余部分的割叶。

图13 开合式链刀剑麻收割刀盘Fig. 13 Open-ended chain knife sisal hemp harvesting knife1.连接板 2.圆周进给机构 3.开合式刀盘4.圆心进给机构 5.刀链

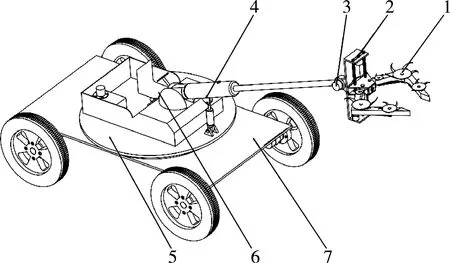

单排种植时,团队设计了一种自走式剑麻收获机主要由切割装置、垂直进给机构、旋转机构、伸缩连接机构(第一液压缸和第二液压缸)、水平转向机构、驾驶室及四轮行走底盘等组成,切割装置主要有机械手机构和刀具机构组成,如图14所示。收割时,伸缩机构将切割刀盘送至剑麻根部,调整姿态后,刀盘夹住剑麻,驱动垂直进给机构带动切割装置完成自下而上的收割,收割后,切割装置的机械臂打开,伸缩机构收缩,垂直进给机构带动切割装置下降,切割装置复位,保持此状态,前进移动到下一个剑麻进行工作。

图14 双向式剑麻收获机Fig. 14 Two-way type sisal hemp harvester1.切割装置 2.垂直进给机构 3.旋转机构 4.伸缩链接机构5.水平转向 6.驾驶室 7.四轮行走底盘

4 发展建议

4.1 开发辅助类收割装置,缓解劳动强度

目前,人工收割剑麻最大的困难就是劳动强度大,需要弯腰割叶,还要防止被扎伤的危险。要解决剑麻收割难的问题,第一步建议各科研团队研发出一些高效的辅助类工具,解决人工收割弯腰和易被刺伤的问题,降低劳动强度。当前辅助类装置有手持式和手推式两种,手持式一般由于杆臂长,头部有电机和刀具,有些笨重,所以使用时十分不便,手持式割叶装置设计时,建议减轻头部重量,杆臂设计成电动伸缩式,电机安装靠近杆臂前段;手推式一般以小推车作为载体,车的前端加一个执行机构,优点是省力,缺点是适应性差,不够灵活,手推式剑麻收割装置设计时,建议增加末端切割机构的自由度,杆臂设计成电动伸缩式。当人工采用高效的辅助工具割叶后,再配合田间集叶和运输小车,就可大大的节省人工劳动强度。

4.2 积极推进各专业技术融合

剑麻收割要想实现全自动化,是一个艰难的过程,除了积极对收割装置结构上的创新外,还应当加强专业领域内其他技术的融合,像深度学习和机械视觉[48-49],建议通过深度学习和机械视觉,设计一个剑麻收割定位系统,让机械自动判别剑麻哪部分应该收割,从而控制机械刀盘定位此处进行收割,这个过程真正实现了剑麻收割的全自动化,对促进剑麻产业发展有着巨大帮助。

4.3 加强农机与农艺技术的紧密融合

农机与农艺紧密结合是未来剑麻机械化收割的重要研究内容之一,在育种、栽培时,将农机装备考虑进去,互相适应,互相促进,是解决剑麻收割难的重要一步。在育种时,育种专家除单独考虑培育优质高产品质之外,还可根据剑麻收割作业的要求,适当的调节育种目标,选育植株的大小高度整齐等,以适应机械化收割。在栽培时,栽培人员在考虑产量的同时,应当研究适合机械化收割的模式,采用条状播种、固定行距和间距等方式,创建剑麻标准化种植示范田。

5 结论

1) 近年来国内外剑麻生产设备,尤其是剑麻收获机研究进展缓慢,研究成果整体实际运用效果差。现有的辅助类收获装置适应性差、灵活性差,很难推广使用;机械化剑麻收割装置自动化程度高,能够大大降低人力成本,且收割效率高,但是仅处于设计和理论层面,设备未能推广使用。

2) 目前市场上尚无成熟的剑麻收获机和机械化收获系统。如果要开发这样一个系统,建议用单排种植代替现在流行的双排种植。对于剑麻收获机械化第一目标是解决人工收割时弯腰的问题,以开发辅助类机械为主;第二目标是人工收割辅助装置+集叶、打捆系统,配合田间麻叶运输车;第三目标是机械化收割、集叶、打捆,配合田间麻叶运输车。

3) 根据对剑麻收获过程的分析,团队设计了适用于单排和双排种植的剑麻收获装置,该装置机动灵活,适应性强,可实现剑麻叶片的无死角切割。提出了发展建议,为剑麻收获机的设计与优化提供了参考。