单DC/DC升压型便携式PECT电源系统设计

2021-11-09张廷尧王晓娜侯德鑫叶树亮

张廷尧,王晓娜,侯德鑫,叶树亮

(中国计量大学工业与商贸计量技术研究所,浙江杭州310018)

脉冲涡流热成像(PECT)技术作为一种结合脉冲电涡流和红外热成像技术的无损检测方法,具有非接触、检测范围广、热图结果直观等优势[1],适用于零件近表面缺陷的检测。目前该技术主要关注热图像处理、热激励以及不同材料检测机理等方面,并开发了一系列的检测系统。西安交通大学提出一种电磁热模拟方法,对重型燃气轮机进行了有效定量分析[2]。中国石油大学对玻璃纤维增强型聚合物检测,提供一种非导电材料的检测应用场景[3]。德国无损检测研究院与Siemens 公司协作,分别设计了固定式与便携式两种涡流热成像检测系统[4],用于涡轮叶片裂纹检测;其便携式系统由感应加热电源与便携式热像仪组成。然而目前的研究及检测系统大多基于商业电源,这些激励源存在着效率低、均匀性差等问题[5]。近年来,也有针对于激励电源的相关研究。王晓娜等[6]采用线圈缠绕U 型磁轭结构的探头,提升了加热过程中电磁耦合效率以及加热均匀性;该团队还设计了一套能够有效改善单路激励对裂纹方向敏感性和检测灵敏度的双路正交激励电源系统[7]。为解决激励源存在的谐振频率畸变问题,英国纽卡斯尔大学Tian G Y 团队提出一种快速谐振频率跟踪回路[8]。这些研究虽然改善了激励源存在的问题,但由于选择市电直接或间接供能,仍有着不便移动、操作繁琐等问题。对于一些船舶、桥梁等特殊场景,无法满足现场检测的需要,因此由锂电池供电的便携式无损检测设备有着较大的应用需求。目前,磁粉检测作为一种近表面裂纹检测方法,已有团队研发出了采用锂电池供电的便携式磁粉检测装置[9];这种装置虽然脱离了线缆的束缚,但由于输出功率小,表面缺陷检测效果并不理想。因此综上所述,采用锂电池供电的便携式脉冲涡流热成像检测系统有较大的应用价值。

本文提出一种便携式电源系统设计思路,该设计采用锂电池供电,有效解决了脉冲涡流热成像检测系统存在的操作繁琐、不便移动等问题;同时其激励电源采用“锂电池+超级电容”结构,有效地减小了大功率激励电源的体积质量,极大地满足了现场检测中脉冲涡流热成像技术的应用需求。

1 便携式系统电源拓扑结构与系统组成

常规脉冲涡流热成像系统包括脉冲感应加热电源、实现控制与热图数据处理的上位机、热像仪以及实验样品等。感应加热电源经电感线圈在样品上方产生快速变化的磁场,样品被感应出涡流从而产生焦耳热。当样品表面存在缺陷,热流受到阻碍;热量集聚在裂纹附近,导致裂纹端点与邻近的非裂纹区域有着较大的温度差异,即“尖端效应”[10]。同时,采用热像仪记录样品表面温度随时间和空间改变的信息;再由算法识别异常温度点,直观反映裂纹信息,从而完成裂纹识别[11-12]。作为关键部分的脉冲激励电源,其性能对系统检测能力起着决定性作用。

PECT 系统在工作时需要较大的脉冲功率输出,仅用锂电池供电,配置的电池组质量和体积较大,这会影响便携性。超级电容器作为一种新式储能元件,常被应用在大功率脉冲激励场景中,利用超级电容可大功率放电特点[13],可使电源体积减小、质量减轻。所以,对于PECT 用电池组,采用了锂电池与超级电容组合方式来构建。

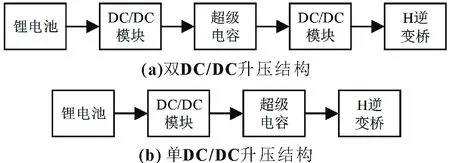

目前“锂电池+超级电容”组合主要采用并联或串联[14]。由于脉冲激励源具有短时间、大功率输出特点,故采用串联式结构。文献[15]介绍了一种“双DC/DC 升压”串联式结构,如图1(a)所示。本文在图1(a)基础上,搭建了如图1(b)所示的“单DC/DC 升压”拓扑结构。

图1 “锂电池+超级电容”串联式结构

如图1所示,在(a)结构内,锂电池由第一级DC/DC 模块升压后向超级电容充能,超级电容经第二级DC/DC 模块升压后,由H 桥释放能量。该结构中,锂电池、超级电容、H 逆变桥的工作电压选择灵活,超级电容均可选择低工作电压点(低体积质量),提升了系统安全性,且系统可根据需要设置合适的输出电压。在(b)结构内,锂电池经DC/DC 模块升压为超级电容充能,超级电容直接向H 桥进行放电输出。该结构中,超级电容的工作电压完全由输出需求决定且不可随意更改,为保证大功率输出一般选择高电压工作点,同时增加了对DC/DC 模块的设计要求。但(b)结构与(a)结构相比,减少了组成单元的数量,增大了系统的能量利用效率。同时(a)结构中,额外的第二级DC/DC 模块限制了超级电容的大功率放电的能力。

为提高能量利用效率以及功率输出能力,采用图1(b)所示的“单DC/DC 升压”结构,设计了如图2所示的便携式检测系统。

图2 便携式检测系统框图

便携式检测系统有“电源部分”、上位机以及检测装置三个组成单元。“电源部分”中,锂电池负责系统能量供应;多路供电模块分别为热像仪、控制单元、电压电流采集以及驱动单元等提供不同的电压;DC/DC 模块、超级电容、H 逆变桥等构成串联式结构,通过磁轭探头释放能量。控制板由FPGA与AVR 组成。FPGA 单元包括电压控制模块、频率跟踪模块、继电器控制模块以及安全保护模块;分别控制DC/DC 工作模式、H 逆变桥的两路MOS 的导通关断过程,以及监控超级电容的电压状态并响应系统异常情况的保护机制。AVR 单片机完成与上位机和FPGA 控制单元的通信功能。检测装置由电感线圈缠绕磁轭而成的磁轭探头、热像仪以及检测试样,三者保证一定位置关系组成。上位机用于控制电源启停以及保存并处理热像仪的热图信息。激励开始时,上位机下发开始激励信号,热像仪与激励电源同步启动。激励过程中,H逆变桥产生交变电压信号。此时样品表面被加热,热像仪采集其表面的温度变化。激励结束后,系统自动对超级电容进行复电操作,同时上位机显示热图处理结果,系统等待下一次激励操作。

2 系统激励电源设计

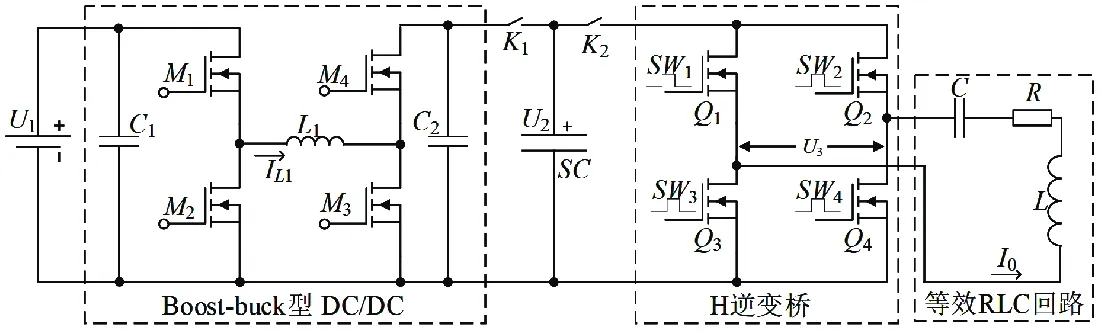

“电源部分”作为检测系统的重要单元,其激励主要单元包括锂电池、Buck-boost 型DC/DC、超级电容、H 逆变桥、继电器以及等效RLC 回路等,电源简化电路如图3所示。

图3 系统激励电源简化电路

图3 中,U1为锂电池;C1、M1、M2、M3、M4、L1、C2组成Boostbuck 型DC/DC 模块;SC为超级电容,U2为其电压值;功率MOS 管Q1、Q2、Q3、Q4组成H 逆变桥,SW1、SW2、SW3、SW4对应四个MOS 管的控制信号,U3为其输出电压;等效RLC 回路由等效电阻R、位于磁轭上的电感线圈L、谐振电容C组成;其中等效电阻R与回路线阻、电感线圈几何参数以及加热材料等因素决定,一般由实验得出;K1、K2为继电器;I0、IL1分别为等效RLC 回路电流与DC/DC 模块中L1的电流。为保证激励电源安全稳定工作,FPGA 作为激励电源主要控制单元,其控制策略如图4所示。

图4 激励电源开关控制策略

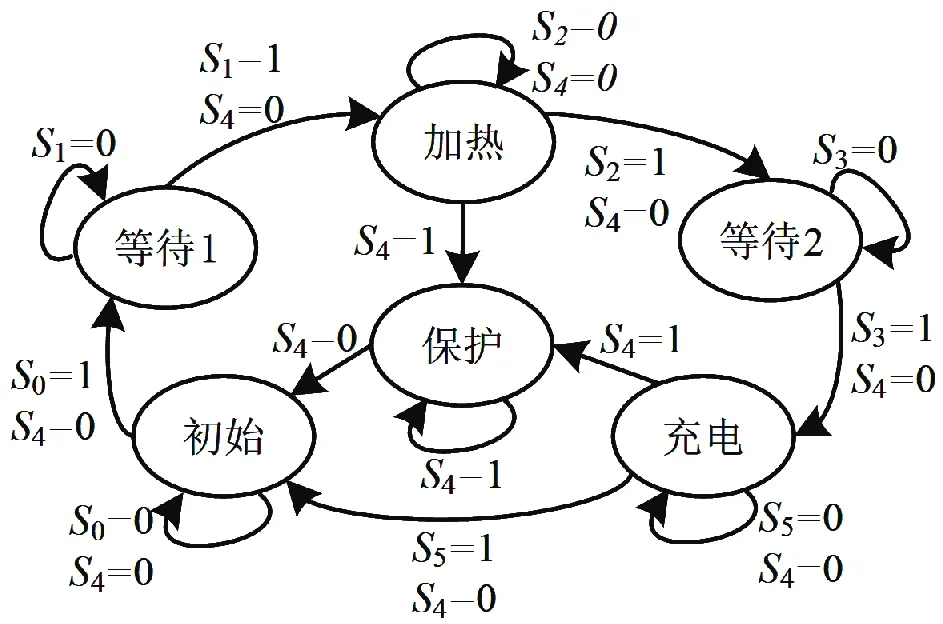

图4 中,Us、T1分别表示超级电容的单体过压信号以及其模组过温信号;θ、Im分别表示I0的相位与幅值信息,T2为H 逆变桥的过温信号;Um为对超级电容设定的工作电压阈值,调整其值即可改变系统激励功率大小。LTC3779 为一款升降压型DC/DC 电源芯片,主要满足超级电容由零电压到工作电压的充电需求,M1、M2、M3、M4对应DC/DC 模块的四路开关控制信号。S0为电源开始激励信号,S1为PWM 输出状态信号,S2为激励结束信号,S3为超级电容开始充电信号,S4为系统保护信号,S5为充电结束信号,S6代表DC/DC 模块的使能信号,S7为加热过程中RLC 回路容性状态信号(电压滞后电流)。实际工作过程中,电源有5 个工作状态,其状态转化如图5所示。

图5 系统工作状态转换图

电源系统正常工作时(S4=0),当接收到电源启动信号S0,进入“等待1”状态;此时打开继电器K2。延时一定时间后S1有效,进入“加热”状态;此时启动频率跟踪模块,输出四路PWM 波:SW1、SW2、SW3、SW4信号,实时采集回路电流I0并调整PWM 波的输出频率来维持RLC 回路处于“弱感性”状态(电压超前电流较小角度)。设定的加热时间到达后,S2有效,进入“等待2”状态;此时打开继电器K1。延时一定时间后S3有效,进入“充电”状态,此时S6有效;LTC3779 控制器开启,超级电容开始进行充电。当S5有效(U2≥Um)时,充电结束进入“初始”状态;此时等待下一次加热开始(S0有效),到此系统完成一次正常的充放电过程。当正常工作中检测到Us、T1、Im、T2、S7这些保护信号时,S4有效,系统进入“保护”状态,关闭一切输出信号;系统恢复正常后,S4置0,系统进入“初始”状态,等待下一个加热过程。

3 系统样机测试与实验

为检验便携式电源系统设计的实用性,搭建了图6所示的便携式检测系统样机实验平台;对其质量、体积、输出功率、续航时间以及裂纹检测效果进行测试。

图6 便携式检测系统样机实验平台

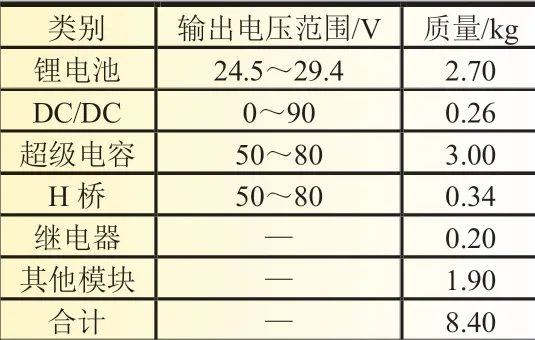

样机实验平台中,锂电池选择24 V、20 Ah 模组,超级电容选用100 V、6.5 F 模组,检测系统各模块参数如表1所示。

表1 系统组成模块参数

3.1 输出功率验证

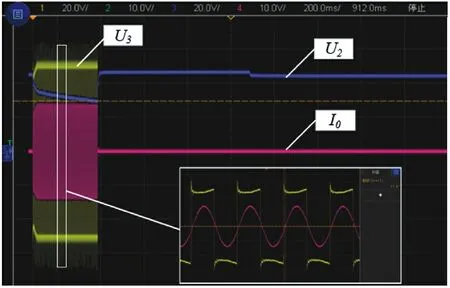

实验选择45#试样为测试对象,等效RLC 回路中:L约为36.3 μH,C为0.44 μF,等效阻抗R约为3.3 Ω;谐振频率约39.8 kHz。设置加热时间为0.3 s,改变超级电容的电压阈值。采用电压探头、电流探头(普源RP1005C)分别测量工作过程中超级电容电压U2、RLC 回路电压U3及电流I0,结果如图7所示。

图7 便携式电源系统实验波形

图7 中,RLC 回路电压为50 V,电流有效值约15 A,即激励功率为0.75 kW。加热过程中(I0≠0),可见电压电流平稳,并能保证相角在一定角度范围内;加热停止(I0=0)后,U2电压上升,到达预定电压后停止充电,由于超级电容有内阻,导致U2的测量电压出现小幅度下降。示波器水平时基为0.2 s/格,即超级电容充电时间为0.7 s,此时系统工作周期为1 s。当设置电压阈值为80 V,加热时间仍为0.3 s,测得电流有效值为24 A,电容充电时间为2 s,即激励功率为1.92 kW 条件下,系统工作周期为2.3 s。综上,系统最大输出功率为1.9 kW;加热时间0.3 s 条件下,系统回电时间为0.7~2 s;可满足实际中持续激励的需要。

3.2 续航时间验证

便携式检测系统续航时间是实际检测中一个重要参数。设置输出功率为1.9 kW、激励时间0.3 s、系统循环时间为2.3 s;作为系统唯一能量来源的锂电池,通过测试其开路电压来测试系统的续航能力。重复激励100 次,静置一段时间后,测得实验前后的锂电池开路电压分别为29.4 和29.1 V;锂电池为20 Ah,电压范围为24.5~29.4 V。根据开路电压法,锂电池SOC值与其开路电压值近似为线性关系[16],即可推算得知:重复激励100 次后,锂电池电量下降约6%。因此可推算得到实际过程中,检测系统在激励功率1.9 kW、激励时间300 ms 条件下可重复工作1 666 次。此时系统回电时间2.3 s,即最大功率输出下,系统连续工作时间约为1.1 h。

3.3 裂纹检测效果

为验证电源系统的激励效果,采用热像仪FLIR A35、45#焊缝裂纹标准试样进行实际裂纹检测实验。如图8所示,(a)为实际焊缝样品,其表面进行了喷漆处理;图(b)为垂直(1 号)与水平(2 号)两个方向上裂纹分布示意图,其水平方向为焊缝的整体形状走向。实验设置激励功率为1.7 kW,谐振频率为39.8 kHz、加热时间0.3 s。实验数据采用自适应异常提取算法[17],处理后的检测效果如图8(c)、(d)所示。

图8(c)、(d)中黑色框标记位置,即分别对应1 号裂纹、2 号裂纹;由于焊缝存在着凹凸不平的“褶皱”,其主要分布在试样的水平方向上,从而在裂纹附近能看到条状的热量聚集。检测结果表明,1.7 kW 功率条件下可明显检测到裂纹存在,即该电源系统设计能较好满足脉冲涡流热成像技术的功率需求。

图8 45#焊缝裂纹标准试样与检测效果

4 结论

针对脉冲涡流热成像技术现场检测的需求,本文在“单DC/DC 升压”结构基础上,设计了一套便携式脉冲涡流热成像检测系统。文中给出系统激励电源控制策略并通过样机实验平台对其性能参数与裂纹检测效果进行验证,结果表明:便携式检测系统样机净重8.4 kg,输出功率可达1.9 kW,持续工作时间为1.1 h。该电源系统设计检测能力得到了明显改善,能更好地满足现场检测的应用需求并提供一定的应用参考价值。