基于非均匀翅片液冷板的电池热管理性能研究

2021-11-09温达旸赵荣超李巍华

温达旸,赵荣超,叶 鸣,李巍华

(1.华南理工大学机械与汽车工程学院,广东广州510641;2.广州华工机动车检测技术有限公司,广东广州510641)

动力电池是推动电动汽车迅速发展的关键部件,其最佳工作温度范围为20~40 ℃[1],在过高或过低的温度条件下充放电将对锂电池的效率、寿命和安全性产生负面影响。在充放电过程中,由于电池自身产热导致电池温度升高,因此需要对其进行热管理,将电池热量传递到环境中,同时保持电池组的温度均匀性。一般认为,电池组内部温差应小于5 ℃[2],否则在充放电循环中,电池单体间的容量及功率衰退程度将产生显著差异。

电池热管理方法包括风冷、液冷、热管、相变材料冷却以及这些方法相结合的方法。其中液冷方法由于对流换热系数较大而优于风冷,同时复杂性和成本低于相变材料冷却和热管冷却,目前广泛应用于乘用车。并行微通道是当前液冷板所采用的主要设计方式,其优点在于可大幅降低通道内压降。HUO 等[3]对平行通道冷板的冷却性能进行了数值研究,结果表明,最高温度随并行通道数和质量流量的增加而降低。为进一步降低微通道中的压降损失,HUANG 等[4]对并行微通道开展了流线型设计,使压降从6 581 Pa 降低到3 877 Pa,且不影响冷却性能。JIN 等[5]提出了一种新的结构,通过在流动通道上增加斜翅片增强传热。实验结果表明,在热负荷1 240 W、流量小于0.9 L/min 的情况下,电池表面平均温度可维持在50 ℃以下。李潇等[6]提出了一种基于对角双向流道结构的液冷板设计方案,使电池组的最大温差为2.4 ℃。王文豪等[7]提出了一种基于双层分形微通道的液冷板,通过优化使最高温度下降了0.51 ℃,温差下降了1.7 ℃,进出口压差降低了176 Pa。评价液冷板性能的主要参数包括最高温度、温差、压降和冷却板质量等,其中流动压降直接影响水泵功耗。为了获得最优的性能参数,LI 等[8]开展了微通道液冷板的多目标优化设计,将温差降低5.7%,压降损失降低44.53%。DENG 等[9]基于遗传算法对双层液冷板结构开展了优化,综合考虑最高温度、温度标准差和流动压降。

为了同时降低电池的最高温度、温度差异、流动压降和液冷板质量,本文提出了一种新颖的非均匀翅片液冷板结构。通过实验测试获得了电池在5C放电倍率下的产热率,运用Fluent 软件建立了液冷板与电池的热管理仿真模型,基于仿真模型研究翅片直径变化规律对最高温度、温度标准差、压降及液冷板质量的影响,获得翅片直径的最优变化规律,并与传统并行微通道液冷板的性能进行了对比。

1 实验及数值方法描述

1.1 电池产热

本研究采用的电池单体为锂聚合物方形软包电池,如图1所示。表1 展示了电池单体主要参数:电池容量为22 Ah,标称电压3.8 V,最大连续放电电流7.6C;充放电截止电压分别为4.35 和3.0 V。

图1 锂聚合物电池单体

表1 电池单体参数细节

锂电池在充放电工况下产生大量热量,为了保证CFD 结果的准确性,需要对产热率进行计算。假设电池内部产热均匀,其产生的热量可以用式(1)进行计算[10]:

由于电池内阻的原因,路端电压与电池电动势之间有差别。内阻包括欧姆电阻(RΩ)和极化电阻(RP)。方程的第一项可以改为内阻形式表示,如式(2)所示:

熵热系数为计算反应热的关键参数,表征开路电压随环境温度的变化程度,其在不同荷电状态下数值不同。电池等效电路模型可用Thevenin 模型表示,如图2所示,其中UOC为电池开路电压,RO为电池欧姆内阻,RP为电池极化内阻,电容CP描述极化内阻的超电势。本研究通过混合脉冲功率表征(HPPC)实验测得锂聚合物电池在不同SOC下的内阻,通过在不同荷电状态下改变环境测试箱温度测得电池熵热系数,从而校核电池产热率,实验平台如图3所示。

图2 Thevenin等效电路模型

图3 电池充放电测试设备

1.2 流动传热耦合模型

在仿真设置中,冷却板材料设为铝,采用水作为冷却剂,将流体视为不可压缩,液冷板视为各向同性。微通道内的流动满足质量和动量守恒,如式(3)~式(4)所示:

此外,流道中冷却液的能量守恒方程如式(5)所示:

式中:ρl为冷却液密度;cp,l为冷却液比热容;T为冷却剂温度;v为冷却液速度;kl为冷却剂的导热系数。

电池内部的能量守恒方程如式(6)所示,左边一项为电池内部热能的增量,右边的第一项表示通过热传导传递的能量,右边的第二项是电池单体内的热源,由式(2)得到。

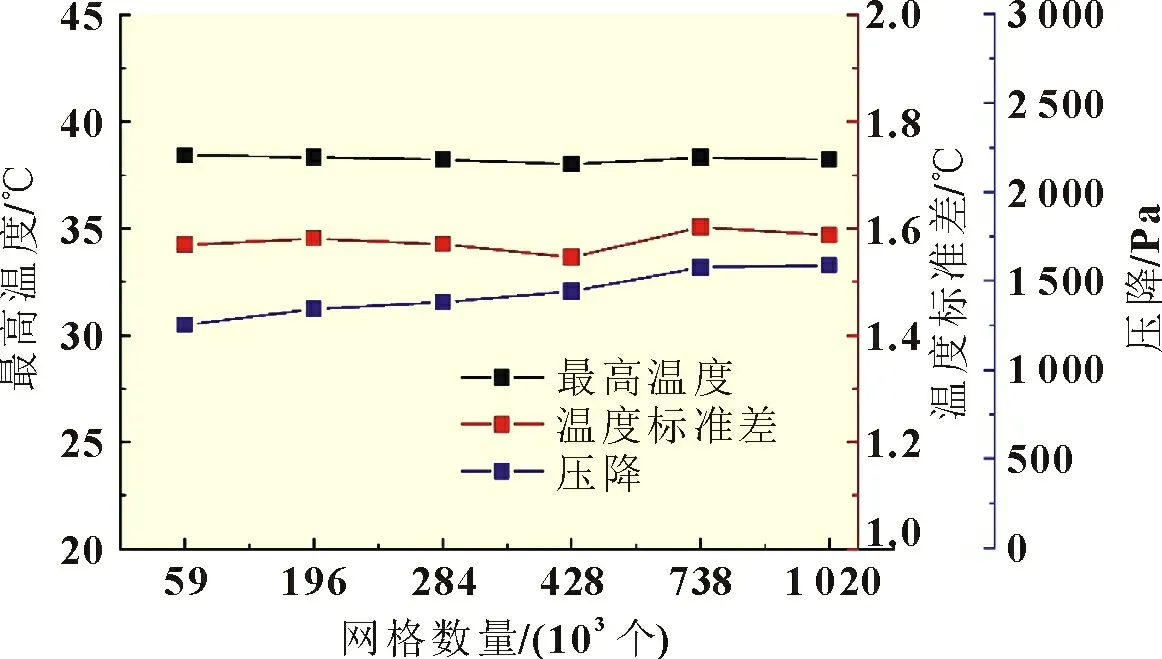

如图4所示,使用ANSYS workbench 17.0 软件建立流固两相网格,采用四面体和结构网格对冷却板和电池模型进行离散,并在壁面附近建立五层边界层以捕捉边界层内的流动。为提高计算效率,在对称面上应用对称边界条件以减少计算量,同时给出进口温度和质量流量作为进口边界条件,在出口边界施加静压。入口冷却液温度设定为298 K,进口冷却剂的质量流量为0.004 kg/s。为平衡计算误差和计算成本,进行了网格独立性分析,选用网格数为738 000 的网格进行计算,如图5所示。

图4 模型网格及边界层展示

图5 网格独立性分析

本研究采用四个指标对冷却板的性能进行评价,用电池最高温度决定电池工作工况上限,用电池与冷却板接触面温度标准差表征电池单体温度均匀性,用冷却液压降反映驱动冷却系统所需的泵送功率,用液冷板质量表征液冷板设计的轻量化性能。

2 液冷板参数化研究

在非均匀翅片液冷板设计中,冷却液的进出口呈对角布置,圆柱形翅片按每行三个,每列七个布置,如图6所示。允许的最大翅片直径如式(7)所示,其中W为液冷板内部宽度,L为液冷板内部长度,m为每一行的翅片数目,n为每列上的翅片数目。

图6 液冷板结构

引入了归一化直径,以表征翅片的相对尺寸,如式(8)所示,其中d为翅片的实际尺寸。因此,dr=1 表示该流道被翅片填满,dr=0 表示翅片在该位置不存在。

本文研究中规定翅片直径在X或Y方向上呈等差分布,因此,沿X、Y方向的最大递增或最大递减量受到限制,如式(9)和式(10)所示:

为表征翅片直径的变化程度,定义翅片归一化直径增量,如式(11)所示,其中δ为相邻翅片直径实际变化量。因此,δr=0表示所有翅片直径相同,δr=1 表示变化程度达到允许范围内的最大值。

3 结果与讨论

3.1 固定几何翅片液冷板的性能分析

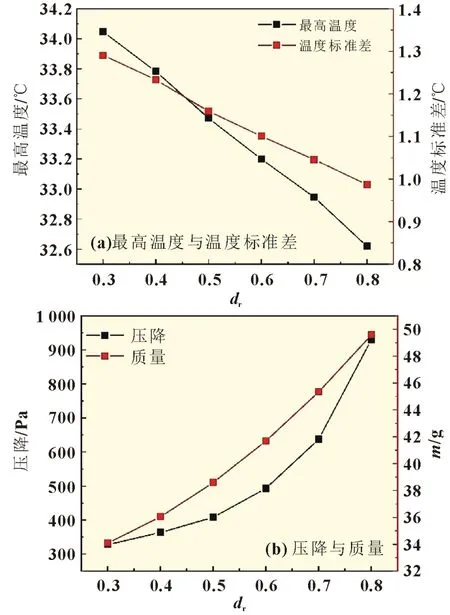

本节将分析讨论固定几何翅片方案中翅片归一化直径(dr)对液冷板性能的影响。图7(a)显示了归一化翅片直径在0.3~0.8 时对应的最高温度和温度标准偏差,随着直径增大,最高温度从34.047 ℃线性减小到32.618 ℃,但冷却液压降及液冷板质量迅速增加,如图7(b)所示。dr=0.8 时的压降是dr=0.3时的283.7%,这表明在固定几何翅片设计下,需要更大的泵送功率才能获得良好的冷却性能。归一化直径从0.3 增大到0.8 时,电池表面温度变化如图8所示。与大直径设计相比,小直径设计左下角温度明显升高,原因是当翅片直径较小时,缺乏足够的冷却液到达远离通道中心的区域。相反,大翅片使得冷却液在微通道内流动均匀。此外,翅片中心区域相比周围区域冷却性能稍差,如图8(f)所示。综上所述,随翅片尺寸增大,冷却性能改善,但压降和质量也大幅增加。

图7 液冷板性能指标随归一化直径变化函数关系

图8 不同直径翅片设计下电池表面温度云图

3.2 非均匀翅片液冷板的性能分析

单纯增大或减小翅片直径无法同时兼顾冷却、压降和质量,本节将研究非均匀翅片冷却板的性能。图9 为翅片直径沿X方向和Y方向变化时对应的最高温度和温度标准差。当归一化直径增量(δr)值为正值时,表示沿此方向翅片直径增大,反之为直径减小。如图9所示,X方向存在一个最佳值,使其最高温度与温度标准差最优。而在翅片直径沿Y方向递增的设计中,最高温度略微下降,温度标准差变化较小。图10 则显示了冷却液压降、液冷板质量和δr的函数关系,增大直径变化程度会引起压降和质量显著增大。

图9 归一化直径变化时液冷板温度性能指标

图10 归一化直径变化时液冷板压降及轻量化性能指标

图11 比较了X方向变直径设计下电池表面的温度轮廓。归一化直径增量δr=0.4 与δr=0.7 的设计左下角和右边缘温度偏高。其原因为在δr=0.4 的设计中,冷却液主要通过冷却板的中心。当δr增大到0.7 时,流体的不均匀分布加剧,且压降升高。而在δr=-0.4 的设计中,冷却板上部区域温差相当大。当δr=-0.7 时,三分之一的冷却板区域温度达到32 ℃以上,原因是第一列的大直径翅片使冷却液大量分布到冷却板的右侧。可见X方向变直径的设计下流体分布不均匀,温差控制不够理想。

图11 翅片直径沿X方向变化时电池表面温度云图

图12 为翅片直径沿Y方向变化时的电池表面温度轮廓。在归一化直径增量δr=0.4 设计中,电池整体温度控制在32 ℃以内,冷却液分布均匀,冷却效果优良。对于δr=0.7的设计,温度控制程度更优。而对于翅片直径沿Y方向递减的设计,电池上部区域温度均匀性较差,左下角流速较低,冷却效果欠佳。

图12 翅片直径沿Y方向变化时电池表面温度云图

综上,归一化直径可变设计与固定直径设计相比,沿Y方向增加直径的翅片具有较大的温度控制潜力,且压降和质量性能也有所改善。

3.3 非均匀翅片与并行微通道液冷板性能对比

在上述研究方案中,当翅片直径沿Y方向递增,归一化直径增量为δr=0.4 时,液冷板性能最优。取此方案与并行微通道设计进行对比。二者性能指标对比如表2所示,液冷板质量从56.13 g 减轻至39.07 g,下降30.39%;功耗从3.48 mW下降至3.09 mW,下降11.2%;电池最高温度从33.2 ℃下降至31.87 ℃,改善4.01%;电池与冷板接触面温度标准差由0.957 2 ℃下降至0.926 2 ℃,改善3.24%。如图13所示,相比于并行通道液冷板设计,非均匀翅片液冷板对角与边缘温度控制效果明显改善,中央区域温度更低,不良散热区域更小。

图13 最优变直径翅片设计与并行微通道设计温度云图对比

表2 最优变直径翅片设计与并行通道设计性能指标对比

4 结论

本文提出了一种新颖的非均匀翅片液冷板设计,以实现控温效果好、功耗低、质量小的目标。论文通过实验测试方法获得了5C放电下的电池产热率,基于计算流体动力学方法研究了固定几何翅片、沿X方向非均匀翅片和沿Y方向非均匀翅片设计对液冷板性能的影响,结果表明翅片直径沿Y方向递增设计与其他设计相比取得了更好的性能。研究获得的结论如下:

(1)对于固定几何翅片设计,仅增加或减少翅片直径不能同时降低最大温度、温度标准差、压降和冷却板质量,需要在各项性能指标之间进行取舍;

(2)与固定几何翅片和沿X方向非均匀设计翅片相比,翅片直径沿Y方向递增的设计在降低温度、压力损失和质量方面具有更大的潜力;

(3)与传统并行微通道液冷板相比,最优变直径液冷板设计使质量、功耗、温度标准差和最高温度分别降低30.39%、11.2%、3.24%和1.33 ℃。