商超冷柜冷凝热回收的热气旁通除霜性能研究

2021-11-09刘霞韦自妍刘忠宝

刘霞 韦自妍 刘忠宝

北京工业大学环境与生命学部 北京 100124

1 引言

随着全球能源危机和温室效应等问题的出现,世界各国开始注重能源的高效利用,绿色节能已逐渐成为各国的共识。在2020年习近平总书记对我国的碳排放提出新的达峰和中和目标[1],如何建立可持续利用的能源体系成为有待解决的关键问题。近两年新冠肺炎疫情的暴发,使人们意识到保鲜的重要性,而冷柜因储藏量大的优点,在食物等物品的保鲜方面占有重要的地位。根据产业在线数据显示,冷柜2020年全年销量比2019年同比增长39.7%[2]。但同时也因其蒸发器表面除霜耗电量大的缺点受到局限,这对冷柜来说是十分关键的问题。大多商用冷柜采用的除霜方式是热气旁通除霜[3],但是这种除霜方式在较低的环境温度下,除霜速度慢[4],并且随着除霜过程的进行,压缩机吸气温度降低,会造成能耗增加。

目前研究解决热气除霜存在问题的研究主要在空气源热泵和空调方面,在冷柜方面几乎没有。刘忠宝等人[5][6]通过在冰箱压缩机壳体外侧添加相变材料蓄热,在系统除霜的过程中,将压缩机壳体废热用于提升来自蒸发器的低温制冷剂的温度,来避免压缩机持续回液问题的发生。林金煌[7]等人研究空调并行分流热气除霜,使得除霜时间与常规除霜时间相比缩短25%。余萌[8]设计一种与空气源热泵结合的相变蓄热装置,通过模拟在严寒地区运行情况,发现除霜性能可得到明显提高,并且供热更加稳定。

结合前人的研究,为了解决在冷柜热气旁通除霜中存在的问题并节省能耗,本文以热气旁通除霜方式的风冷冷冻柜为研究对象,通过在系统中添加相变蓄热换热器来回收冷凝热,并在除霜时释放热量提升压缩机吸气温度,从而提高除霜功率,加快除霜过程,以解决现存的较低环境温度下除霜时间长、除霜功耗大和除霜效果差的问题,并且通过在不同运行模式下的性能和功耗对比实验,从而分析得出结论。

2 系统设计

2.1 蓄热材料的选择

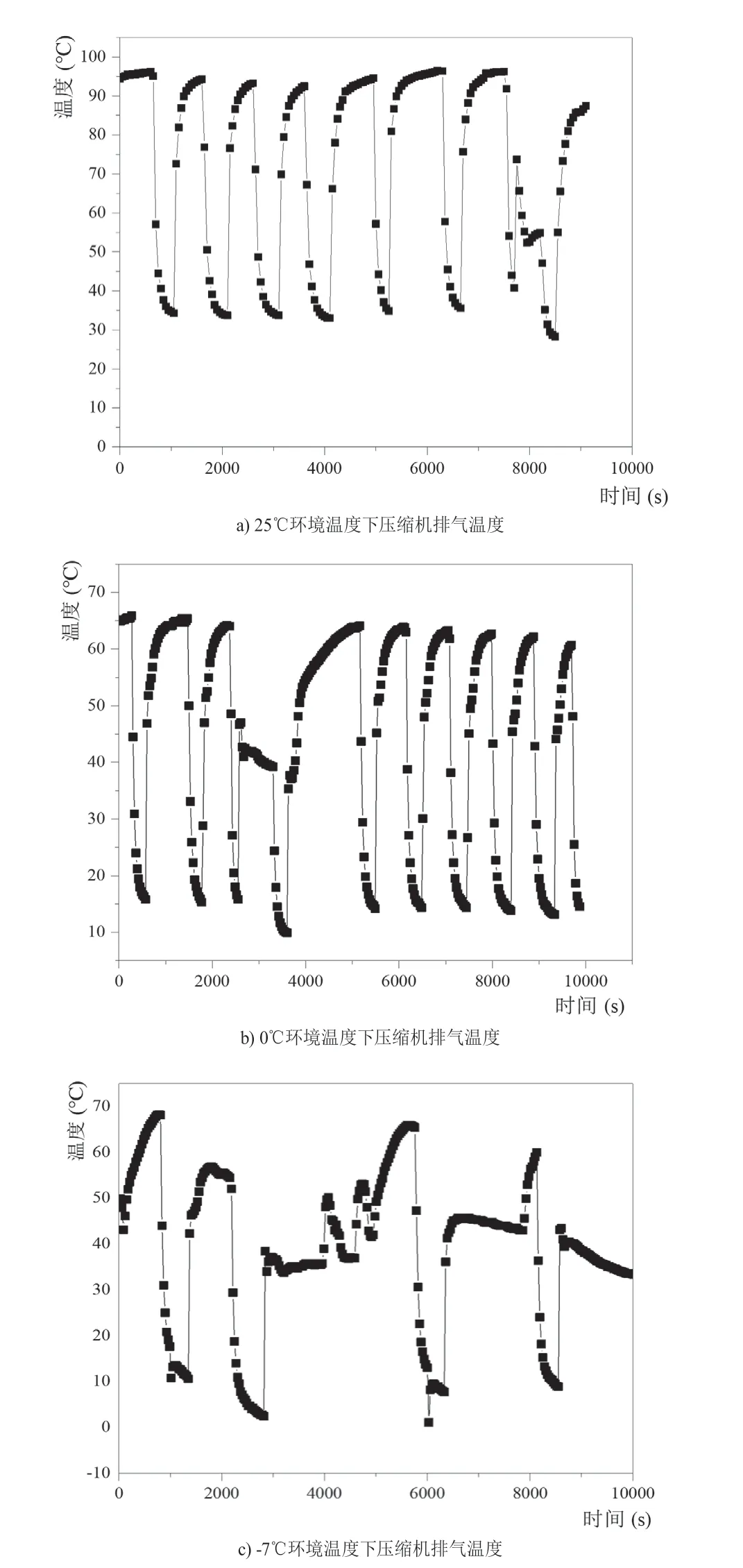

由于本实验是通过添加蓄热换热器来收集系统中冷凝热的,因此压缩机的排气温度Tc直接决定了蓄热材料熔点温度,进而影响了相变蓄热材料的选取。本文分别对-7℃、0℃和25℃环境温度下压缩机的排气温度Tc进行测定,实验所得数据如图1所示。经测定25℃环境温度下压缩机平均排气温度为95℃,0℃环境温度下压缩机平均排气温度为63℃,-7℃环境温度下压缩机的平均排气温度为60℃。由此可以得出,在选取相变蓄热材料时其相变温度不可高于95℃,考虑到低温环境下的除霜情况,最终应选择相变温度不高于60℃的相变蓄热材料。

图1 不同环境温度下压缩机的排气温度

为了选出导热能力更强的蓄热材料,对三种材料进行熔化时长、熔化速度、熔化温度的测试。材料1为20 g纯石蜡,材料2中添加有5%的石墨,材料3中含有5%的膨胀石墨。实验过程中以材料1为对照组,材料2和材料3为实验组。实验方法为:将室温约25℃下的材料1、材料2和材料3放入90℃下的恒温油浴中,进行熔化实验,材料熔化过程如图2所示。根据三种材料温度变化曲线和实验观察,添加5%的石墨和添加5%的膨胀石墨后都可以缩短熔化时间。但是添加膨胀石墨会增加材料的体积,对本系统来说是不利的。因此本文选取能量密度最高的64号切片石蜡(即纯石蜡)为相变蓄热材料。经过差示扫描量热法进行蓄热材料的热物性测定,结果显示选取相变蓄热材料石蜡的相变潜热为128.9 kJ/kg,样品开始熔化的温度为61.8℃,熔化结束的温度为72.4℃,符合本文所需的相变蓄热材料要求。

图2 材料1、2、3熔化实验

2.2 蓄热换热器的设计

通过测定除霜过程中系统的功耗,确定霜层从固态变为液态的所需的热量,进而确定相变蓄热材料的添加量。通过计算可以得出系统在除霜过程中需要为霜层提供的功耗为0.0653 kW·h。

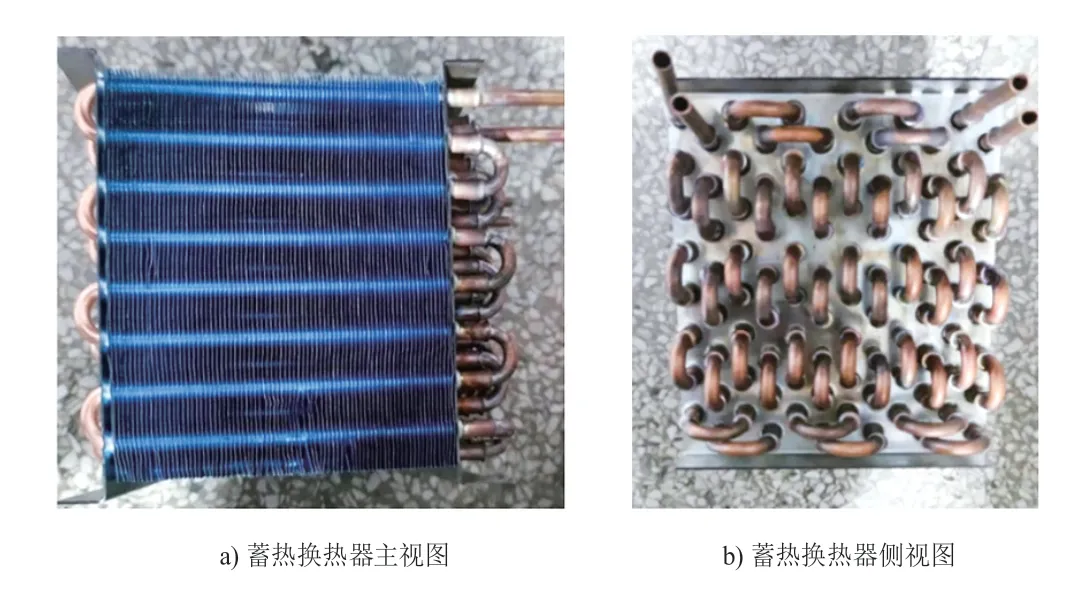

因此蓄热材料需求的质量mP为:

式中:mP为所需相变蓄热材料的质量,W为一个除霜过程的耗功,Δh为相变蓄热材料的相变潜热。

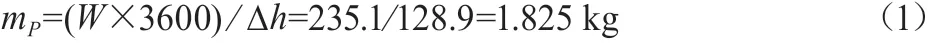

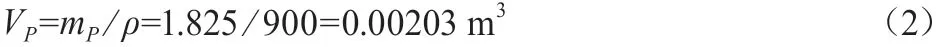

由于添加电磁阀成本较高,为了减少使用电磁阀的数量,因此采用双回路蓄热换热器。因蓄热材料石蜡的导热系数较小,为了加速蓄存热量的使用速度和效率,本文采用蓄存热量的管道和释放热量的管道叉排分布的方式,以充分利用蓄热材料中蓄存的热量。在系统改造中,为了不对系统中的压力平衡造成影响,采用相同管径的铜管和相同管程换热器。本换热器的部分工艺要求如下:换热器最终尺寸为长190 mm,宽170 mm,高150 mm,采用16排12孔,排间距为12.8 mm,孔间距为21 mm。铝箔采用亲水铝箔,铝箔的厚度为0.115 mm,翅片间距为1.8 mm。制作完成后的换热器如图3所示。

图3 蓄热换热器

通过计算得出相变蓄热材料的添加量mP为1.825 kg,则填充石蜡所需体积VP约为:

式中:VP为所需相变蓄热材料的体积,ρ为相变蓄热材料的密度。由于换热器两侧有长约30 mm的管道弯头,因此含有翅片的管道长度为160 mm,则可以得此换热器的翅片最小孔隙率ε为:

式中:ε为换热器翅片的最小孔隙率。

2.3 实验装置改进

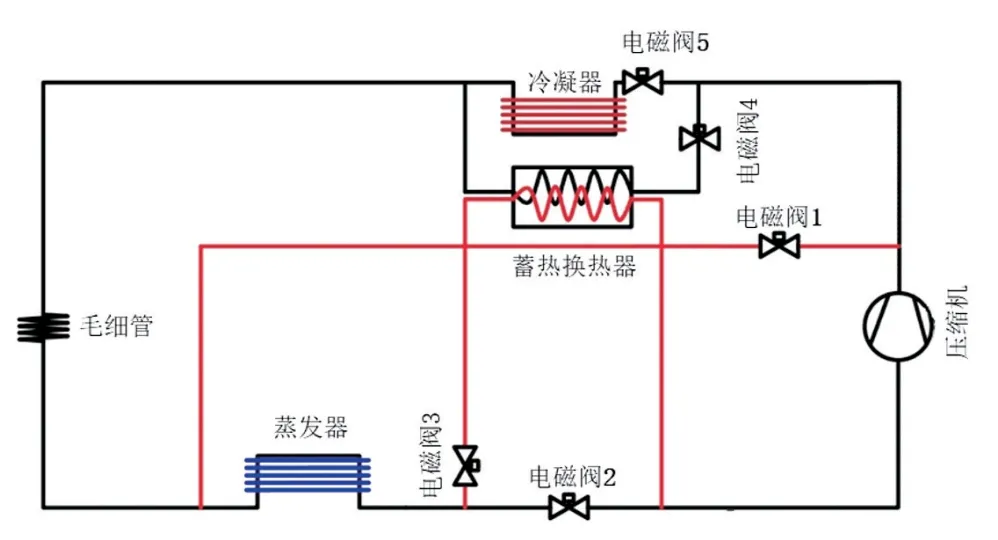

通过进行不同环境温度下原系统除霜性能实验验证,证实在较低的环境温度下冷冻柜热气旁通除霜存在压缩机排气温度低、除霜时间长、除霜效果差的问题。通过前期对不同温度下压缩机排气温度测定,分析除霜效果差的主要原因是压缩机排气温度较低。本文尝试在冷凝器侧并联相变蓄热换热器,以蓄存系统正常运行时较多的冷凝热,通过合理布置管路和电磁阀,实现热气旁通除霜过程中压缩机吸气的再升温。改装后系统可以实现正常制冷循环、蓄热和除霜三种运行模式。

(1)蓄热模式。如图4所示,系统蓄热模式的原理为:电磁阀2、4打开,电磁阀1、3、5关闭。来自压缩机的高温高压的制冷剂气体通过电磁阀4流入蓄热换热器,向蓄热换热器中的蓄热材料散热,变为高压的制冷剂液体;流入毛细管降压,变为低压的制冷剂液体;制冷剂液体流入蒸发器以后,吸收冷冻柜内物品含有的热量变为低压的制冷剂气体,然后制冷剂流回压缩机完成一次循环。

(2)正常制冷模式。如图4所示,系统正常制冷模式的原理为:电磁阀2、5打开,电磁阀1、3、4关闭。来自压缩机的高温高压的制冷剂气体通过电磁阀5流入冷凝器,向冷凝器外界空气散热,变为高压的制冷剂液体;流入毛细管降压,变为低压的制冷剂液体;制冷剂液体流入蒸发器以后,吸收冷冻柜内物品含有的热量,变为低压的制冷剂气体,然后制冷剂流回压缩机完成一次循环。

(3)除霜模式。如图4所示,系统除霜原理为:电磁阀1由常闭状态切换为打开状态,电磁阀3打开,电磁阀2关闭。来自压缩机的高温高压的制冷剂蒸气,通过电磁阀1流入蒸发器,向蒸发器外侧的霜层散热,使霜层融化,由于制冷剂气体向外界环境散热,温度变低;流经电磁阀3进入蓄热换热器,吸收蓄热换热器内蓄热材料中蓄存的热量,实现一定程度的温升,再流回压缩机吸气,完成一次除霜循环。

图4 新型蓄热除霜系统流程图

3 实验方法

实验过程中对不同环境温度下除霜过程中系统运行功率等数据进行采集和记录,对25℃和0℃环温下改装后系统和原系统的压缩机吸气温度、压缩机排气温度、热气旁通吸气温度(热气旁通除霜过程中蒸发器入口温度)、热气旁通排气温度(热气旁通除霜过程中蒸发器出口温度)、蒸发器温度等测温点除霜过程中的数值变化进行记录。

本文中所有实验均在北京工业大学制冷实验室恒温恒湿室内进行,两台冷冻柜和恒温室内空气处理机组的出风口、回风口的距离相同。实验过程中,两台机器先空载运行两个小时,然后放入实验包,系统稳定运行后,每隔10 min开一次冷冻柜的玻璃门,每次开门时间为15 s。从系统稳定运行后的第一次化霜开始数据记录。环境温度为25℃时,设定除霜时蒸发器表面温度达到12℃结束除霜,最长除霜时间为120 min。环境温度为0℃时,为了避免除霜时间过长造成冷冻柜内过大的温度波动,设定原系统除霜时蒸发器表面达到5℃除霜过程结束,最长除霜时间为120 min。

4 实验结果

4.1 两系统25℃温度下除霜数据对比

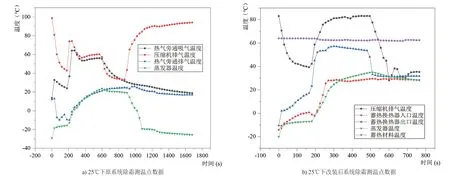

4.1.1 25℃下原系统与改装后系统各个测温点温度变化

25℃下原系统与改装后系统各个测温点温度变化如图5所示。通过对比25℃下原系统与改装后系统各个测温点温度变化可以看出,改装后系统的蓄热换热器出口温度比入口温度提升了约30℃。改装后压缩机的排气温度较原系统提升约20℃。

图5 25℃下各个测温点温度变化图

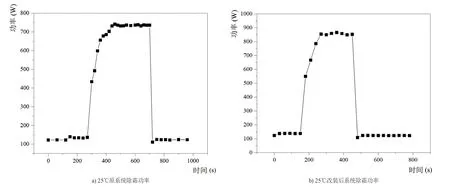

4.1.2 25℃下原系统与改装后系统除霜功率变化

25℃下原系统与改装后系统除霜功率变化如图6所示。原系统除霜时长约7 min,除霜过程中系统功率最高值为741.3 W,平均功率约为700 W。由于除霜过程中用于装饰灯光和冷凝器风扇的功率共计约140 W,因此压缩机的平均功率约为560 W。经计算,系统用于除霜的功耗为0.0653 kW·h。改装后的系统在环境温度25℃下运行时,除霜过程中系统最高除霜功率为866.13 W,相较于原系统除霜时的最高功率741.3 W提升了约120 W。除霜过程中,改装后系统的平均功率为799.004 W,减去系统风扇、灯光的功率约140 W,则用于除霜的功率为659.004 W,除霜时长为4.5 min,经计算原系统除霜功耗为0.0494 kW·h。

图6 25℃下两系统除霜功率变化图

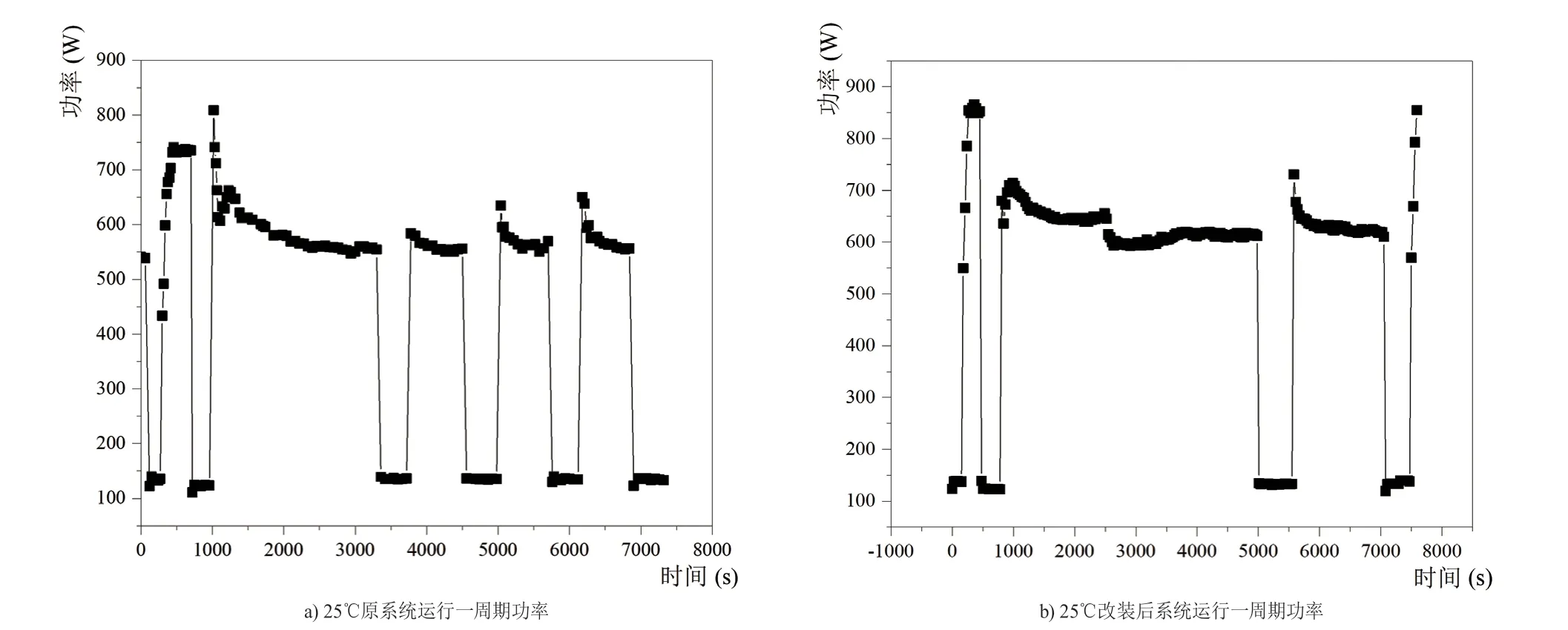

4.1.3 25℃下原系统与改装后系统运行一个周期(稳定运行后一次除霜开始到下一次除霜开始)功率变化

25℃下原系统与改装后系统运行一个周期功率变化如图7所示。25℃下原系统在一个运行周期内除霜时长7 min,压缩机运行时长74 min,压缩机停机时长30 min,平均功率为430.47 W。经计算,原系统运行一个周期的功耗为0.861 kW·h。根据图7,通过分析可以发现,改装后系统正常运行过程中的功率普遍大于原系统的功率。此外,改装后系统在除霜结束后需要更长的压缩机运行时间来恢复冷冻柜内的设定温度,这对系统节能是不利的。改装后系统运行一个周期的平均功率为548.60 W,经计算改装后系统运行一个周期的功耗为1.097 kW·h。

图7 25℃下两系统运行一周期功率变化图

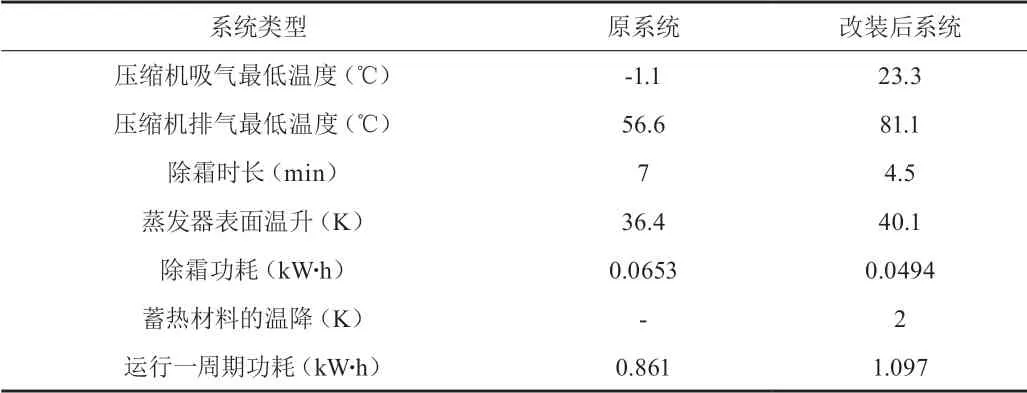

4.1.4 25℃下原系统和改装后系统的除霜效果对比

25℃下原系统和改装后系统的除霜所得数据如表1所示。对于25℃环境温度下的两系统除霜,改装后系统的压缩机平均排气温度较原系统提升20℃,蒸发器表面温升增大3.7 K,除霜时间比原系统缩短2.5 min,除霜平均功率增大99.004 W,一次除霜功耗减少0.0159 kW·h,运行一个周期后改装后系统功耗增加0.236 kW·h。

表1 25℃下两系统除霜过程主要参数

4.2 两系统0℃温度下除霜数据对比

4.2.1 0℃下原系统与改装后系统各个测温点温度变化

0℃下原系统与改装后系统各个测温点温度变化如图8所示。通过对比0℃下原系统与改装后系统各个测温点温度变化可以看出,改装后系统各测温点温度变化图。在除霜过程中压缩机的排气温度最高可达70.8℃,相较于原系统除霜过程中的最高排气温度45.6℃,提升约25℃,压缩机排气温度的上升有利于缓解低温下系统除霜困难的问题。此外,压缩机排气温度没有出现原系统中先上升后下降的变化,而是一直处于缓慢上升的趋势。此外,蓄热换热器出口温度比蓄热换热器进口温度提升约40℃,这说明蓄热换热器的添加很大程度上提升了压缩机吸气温度,对除霜过程来说是有利的。

图8 0℃下各个测温点温度变化图

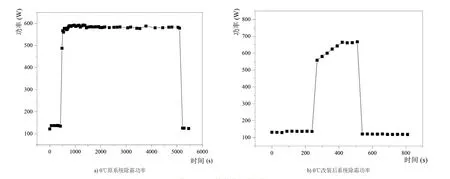

4.2.2 0℃下原系统与改装后系统除霜功率变化

0℃下原系统与改装后系统除霜功率变化如图9所示。原系统的除霜功率变化,除霜过程中系统平均功率为582.3 W,减去风扇和灯光等的功率140 W,系统用于除霜的功率为442.3 W时长为80 min,则系统除霜所需功耗为0.590 kW·h。在环境温度0℃下,改装后系统除霜过程中系统的最大功率为667.58 W。除霜过程中,系统平均功率为629.2 W,减去系统中风扇、照明等的功率,系统用于除霜的平均功率为489.2 W。除霜过程持续时间为4 min,则除霜过程中所需功耗为0.0326 kW·h。

图9 25℃下两系统除霜功率变化图

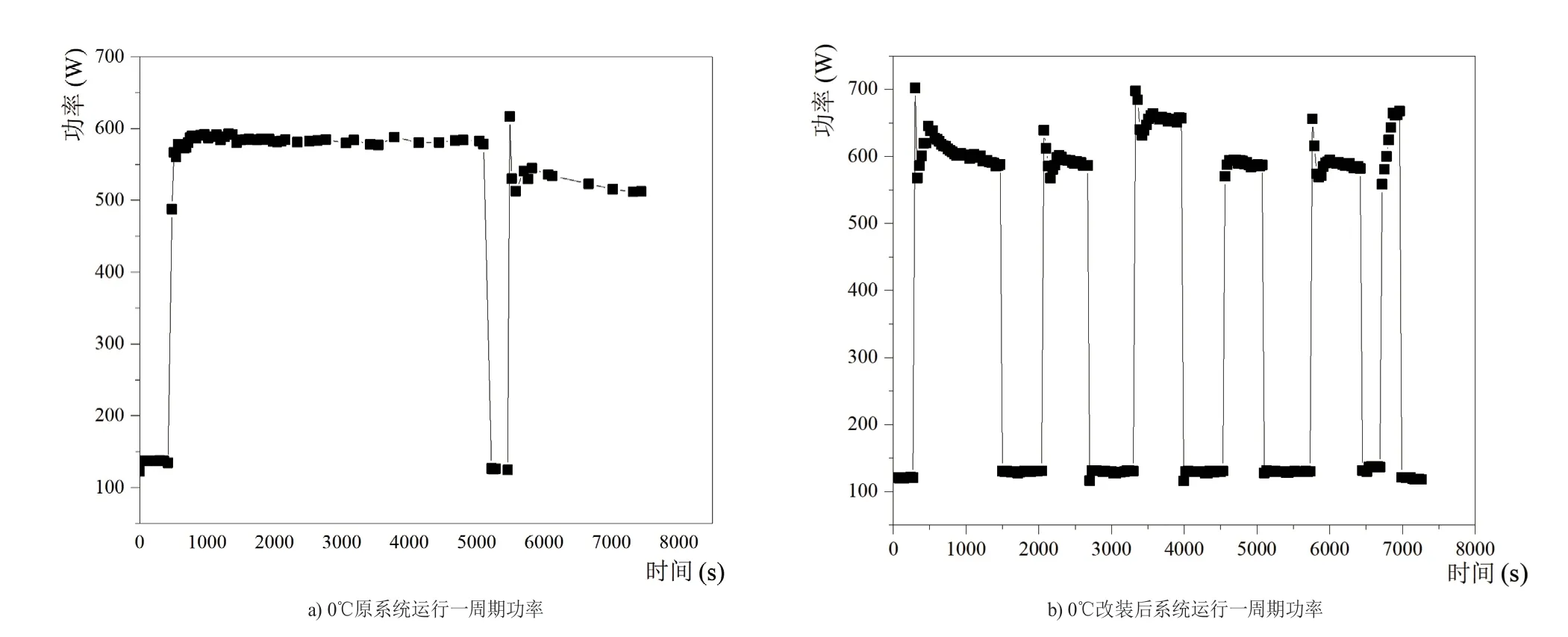

4.2.3 0℃下原系统与改装后系统运行一个周期(稳定运行后一次除霜开始到下一次除霜开始)功率变化

0℃下原系统与改装后系统运行一个周期功率变化如图10所示。原系统在0℃环境温度下,选取系统稳定运行后某次除霜开始之前到下一次除霜开始之前的2 h作为一个运行周期。在环境温度为0℃下,系统平均运行功率为551.53 W,则原系统一个运行周期内的功耗为1.103 kW·h。改装后系统在环境温度为0℃下,系统平均运行功率为391.0 W,则原系统一个运行周期内的功耗为0.783 kW·h。

图10 0℃下两系统运行一周期功率变化图

4.2.4 0℃下原系统和改装后系统的除霜效果对比

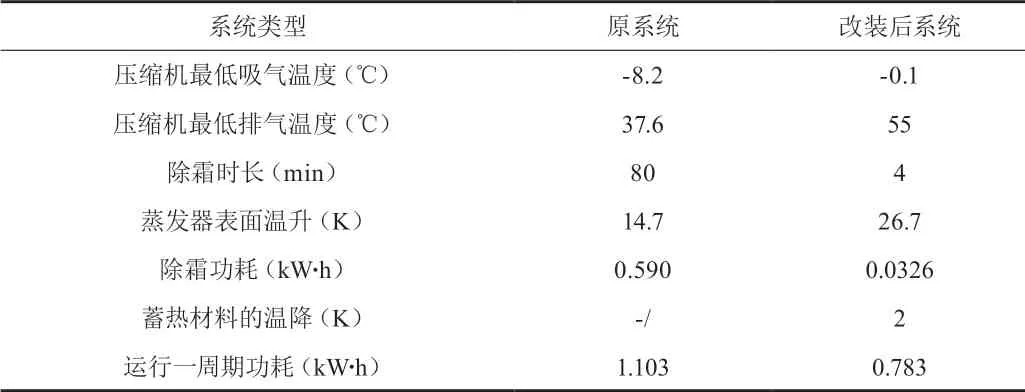

0℃下改装后系统和原系统的除霜所得数据如表2所示。

表2 0℃环境温度下两系统除霜过程主要参数

对于0℃环境温度下的两系统除霜,改装后系统的压缩机平均排气温度较原系统提升30℃,蒸发器表面的温升增大12 K,除霜时间比原系统缩短76 min,除霜平均功率增大46.9 W,一次除霜功耗减少0.5574 kW·h,运行一个周期后改装后系统功耗减少0.32 kW·h。

5 结论

通过将原系统和改装后系统在25℃和0℃环境温度下进行对比实验发现:

1)在25℃环境下,改装后系统可以缩短除霜时间2.5 min,减小除霜功耗。

2)相较于25℃在0℃环境下,改装系统可以明显提升除霜过程中的压缩机吸气温度约40℃,从而缩短除霜时间。改装后系统除霜时间缩短为原系统5%,除霜功耗减小为原来的5.6%,可以解决原系统冬季除霜效果差的问题,且成效明显。

3)该研究结果将对商超冷柜的除霜性能改进产生积极的影响,并指导家用大型冰箱的除霜系统的开发和应用,有望在商超冷柜和家用冰箱行业中大规模应用,为我国的碳达峰、碳中和的“双碳”目标实现做出贡献。