制冷系统二次冷凝除霜循环理论分析

2022-11-15卢素珊刘琼瑜刘军吴耀森陈永春龚丽

卢素珊,刘琼瑜,刘军,3,吴耀森,3,陈永春,,3,龚丽,3

(1.广东省现代农业装备研究所,广东 广州 510630;2.广东弘科农业机械研究开发有限公司,广东 广州 510555;3.农业农村部华南现代农业智能装备重点实验室,广东 广州 510630 )

0 引言

随着制冷行业的发展,市场对食品保鲜储藏设备运行的稳定性与节能性提出了更高的要求。2020年我国冷库总量中冷冻库占比大于70%[1],制冷系统中蒸发器除霜能耗是主要节能难题之一,及时除霜对系统效率、能耗和食品品质十分重要[2]。现有的常用除霜方式包括自然除霜、水冲霜、电除霜以及热气除霜,但这些除霜方式在除霜过程中均引起库温回升,并且除霜后的制冷周期能耗增加。因此需要寻找一种更加节能与合理的除霜方法。

本文提出一种新型的二次冷凝除霜方法,该方法通过除霜制冷剂将霜层中的冷量取回重新用于制冷,提高了系统的制冷量,减少了除霜时库温的波动,并降低了下一周期的制冷能耗。

本文介绍了二次冷凝除霜制冷系统模型,通过建立制冷和除霜模型,探究适宜的二次冷凝除霜制冷剂旁通比,讨论不同蒸发温度下的单次除霜时长,理论论证了二次冷凝除霜时的制冷环境温度波动小,能耗低。

1 二次冷凝除霜制冷系统模型

二次冷凝除霜制冷系统在常规制冷系统上增加了除霜制冷剂旁路,为了分析该系统的除霜性能,建立了蒸发器制冷模型与除霜模型。

1.1 除霜系统介绍

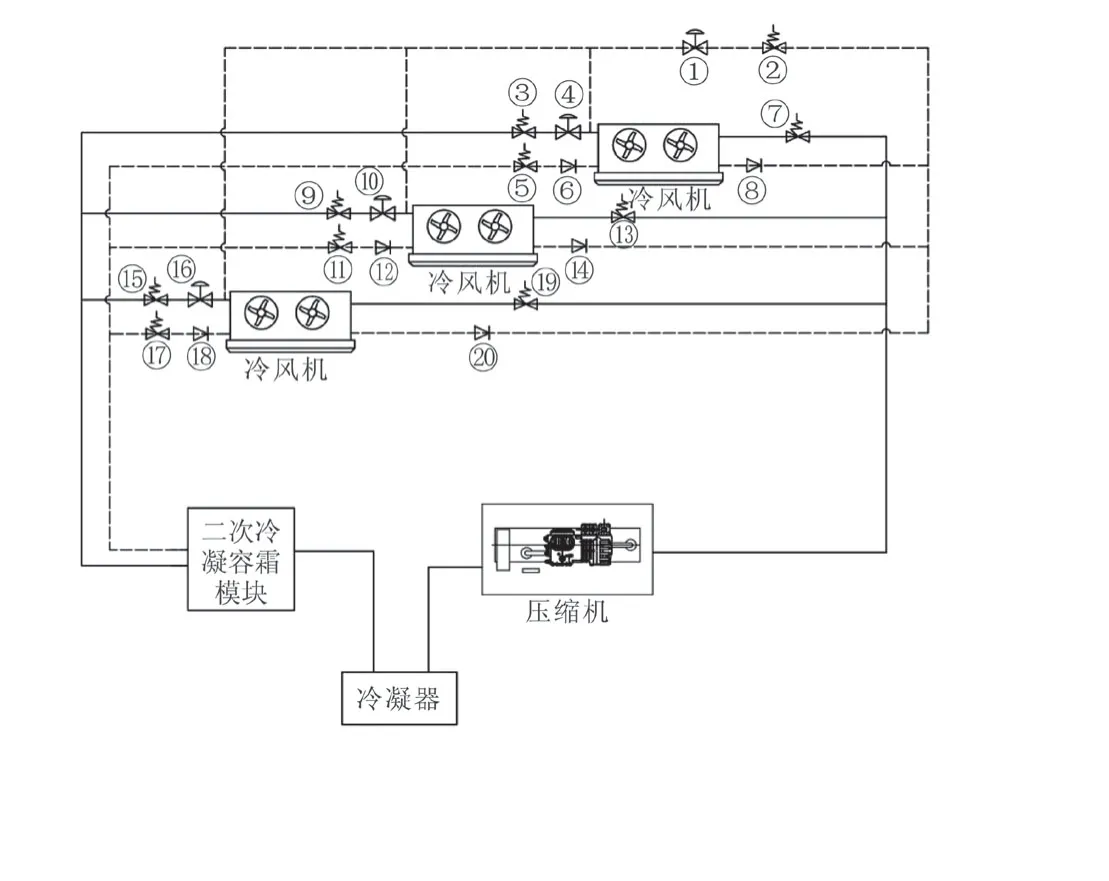

二次冷凝除霜制冷系统由制冷主路和除霜旁路2 部分组成,前者主要包括压缩机、冷凝器、蒸发器和膨胀阀,后者主要包括二次冷凝除霜模块(即旁通压降管路以及一次蒸发换热器)和除霜后制冷剂再制冷管路。图1 为二次冷凝除霜制冷系统简图,图2 为该制冷循环对应的压焓图。

图1 二次冷凝除霜制冷系统简图

图2 二次冷凝融霜循环压焓图

制冷模式时,制冷剂循环过程为:压缩机中等熵压缩至状态点2、冷凝器中等压放热至状态点3、膨胀阀中绝热节流至状态点4 和蒸发器中等压吸热至状态点1,至此为一个制冷循环(如图2 实线所示)。

制冷系统除霜时,冷凝器出口的液态制冷剂进入二次冷凝融霜模块,模块中存在一次蒸发换热器,进入该换热器前,液体制冷剂分为两路,一路作为主路制冷剂,另一路在除霜旁通管路膨胀阀中绝热节流至状态点5,节流后进入该换热器等压吸热至状态点6,同时将主路制冷剂过冷至状态点3b,主路制冷剂经膨胀阀中绝热节流至状态点4b,再在蒸发器中等压吸热至状态点1。对主路制冷剂过冷后融霜管路制冷剂进入结霜蒸发器,凝结除霜至状态点7,除霜后的制冷剂经膨胀阀绝热节流至状态点4b,后进入其他制冷蒸发器进行蒸发制冷至状态点1,至此为一个除霜循环(如图2虚线所示)。

二次冷凝除霜与制冷循环利用除霜制冷剂对主路制冷剂过冷后获得热量,接着又经过结霜蒸发器将热量传递给霜层,除霜后的制冷剂重新回到主路再次进行蒸发制冷从而释放从霜层中获得的冷量,除霜过程实现了对制冷环境的净吸热,提高了制冷能效。

1.2 蒸发器换热模型的建立

本次模拟计算使用翅片管式换热器,将制冷剂经过蒸发器时的换热模型分为制冷剂侧换热、空气侧换热、霜层侧换热3个控制体。制冷剂经过蒸发器的实际换热过程计算较复杂且很难得到精准结果,因此本文对该换热过程进行简化,建立一维稳态模型,模拟计算基于以下假设:①空气来流垂直于换热管长方向;②空气来流截面速度处处相等;③处于稳定状态,制冷剂在管内均匀一维流动;④不考虑润滑油的热阻;⑤结霜时霜层在翅片上分布均匀;⑥换热过程忽略热辐射。

1.2.1 建立制冷模型

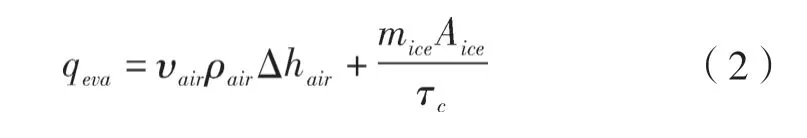

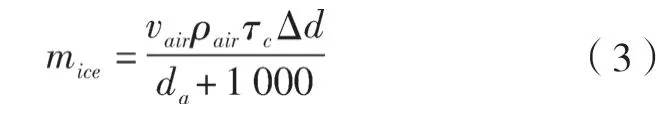

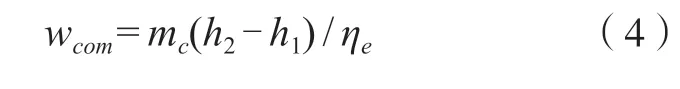

制冷模式时制冷量为

式中:

qeva——制冷模式时制冷量;kW;

mc——经过蒸发器的制冷剂流量,kg/s;

h——制冷剂比焓,kJ/kg。

制冷剂经过蒸发器换热管将掠过的空气降温,并将空气中的部分水分凝固结霜,由热量守恒得

式中:

υair——经过蒸发器的风量,m3/s;

ρair——蒸发器进口空气密度,kg/m3;

Δhair——蒸发器进出口空气焓差,kJ/kg;

mice——制冷时结霜质量,kg;

hice——结霜潜热,取335 kJ/kg;

τc——制冷时长,s。

制冷时结霜质量为

式中:

Δd——蒸发器进出口空气含湿量差,g/kg 干空气;

da——蒸发器进口空气含湿量,g/kg 干空气。

压缩机工耗为

式中:

ηe——压缩机轴效率,由压缩比查表可得[3]。

制冷模式能效比为[4]

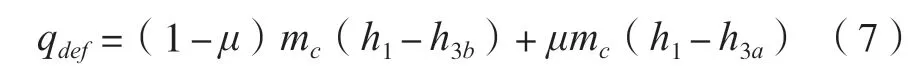

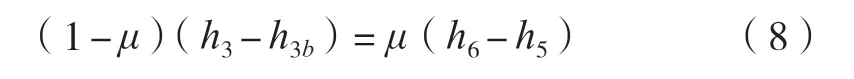

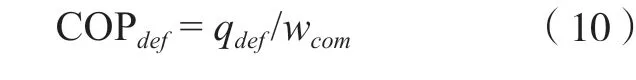

1.2.2 建立除霜模型

定义除霜旁通比为

式中:

md——经过待除霜蒸发器的制冷剂流量,kg/s。

除霜模式制冷量为

主路制冷剂与融霜制冷剂在一次蒸发器中的换热过程由热量守恒得

除霜所需总热量包括霜层降温至0 ℃的吸热量、霜层的融化热以及其他散热量(例如由于霜层对流散失到到空气中的显热、盘管上的水蒸气蒸发潜热和翅片和盘管升温的加热量)。除霜所需总热量与融霜制冷剂的换热过程由热量守恒得

式中:

cp,ice——霜比热容,取2.1 kJ/(kg·℃);

Δtice——霜的温度变化值,℃,取(蒸发温度绝对值-1)℃;

hice——霜的液化热,取335 kJ/kg;

τd——除霜时间,s;

α——除霜过程中,霜层融化所需热量在制冷剂总放热量中的占比,取0.437[5]。

压缩机功耗同制冷模式,除霜模式能效比

2 二次冷凝除霜旁通比的匹配

当制冷系统进行二次冷凝除霜时,冷凝器出口的液态制冷剂进入二次冷凝融霜模块后分为两路,此时除霜旁路制冷剂的流量占比将影响除霜效果。若除霜旁通比过小,霜层除不净,需增加除霜时长;若除霜旁通比过大,则霜层除净仍有除霜制冷剂在蒸发器中放热,即除霜过度,且主路制冷剂流量小,总制冷量小。因此,需要选择使除霜能效较优的除霜制冷剂旁通比。

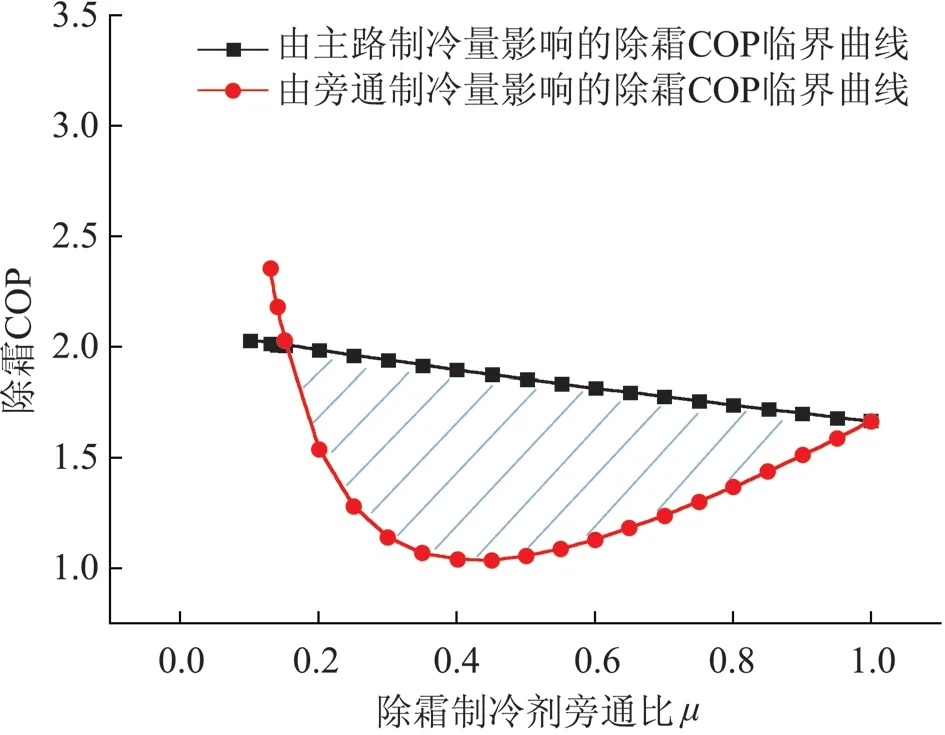

以设定冷库库温为-18℃为例,制冷蒸发温度为-25℃,冷凝温度为36℃,选用R507A 制冷剂,制冷时蒸发器进出口空气的状态分别为-13℃、75%和-20 ℃、95%,每制冷30 min 除霜1 次,由GB/T7725—2004《房间空气调节器》要求除霜所需总时间不超过试验总时间的20%,故设定除霜时间为5 min[6]。热气除霜操作时压力一般控制在6 bar左右[7],由于二次冷凝除霜过程存在对主路制冷剂的过冷,以及为适当缩短除霜时长,本次模拟除霜压力取7 bar。以上述条件进行模拟计算,除霜时能效比与除霜旁通比的关系如图3。

图3 二次冷凝除霜能效随旁通比的变化

由图3 可知,在旁通比0~1 的范围内,由于主路制冷剂与旁路制冷剂流量占比总和为1,故主路制冷能效与旁路制冷能效相互约束,阴影范围为可实现的不同旁通比下的除霜COP,由图可知当旁通比取0.15 时,可得到最大的除霜能效。此时对应COP 为2.0,相比普通制冷循环COP 为1.72增加了16%。

3 性能分析

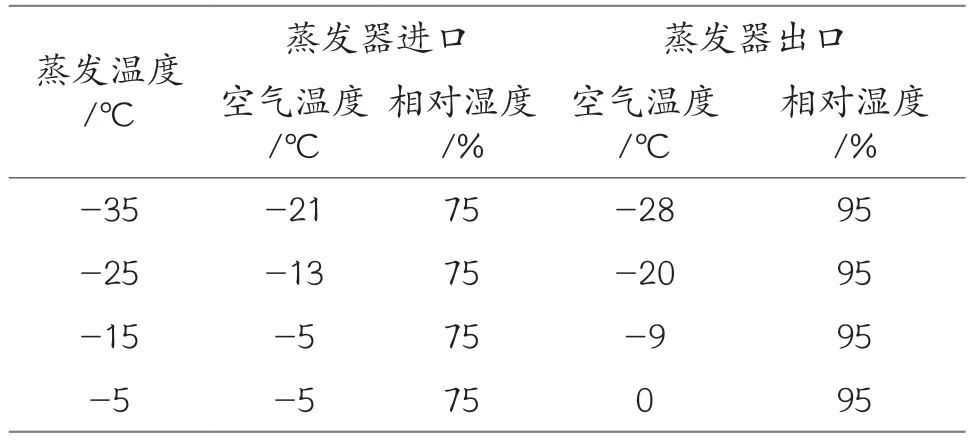

选择除霜旁通比μ为0.15,冷凝温度为36℃,除霜制冷剂压力为7 bar,单次制冷时长为30 min 时启动除霜,计算二次冷凝除霜制冷循环理论COP 随蒸发温度不同的变化。在不同蒸发温度下对应的蒸发器进出口空气状态参数如表1 所示。

表1 不同蒸发温度下对应的蒸发器进出口空气状态参数

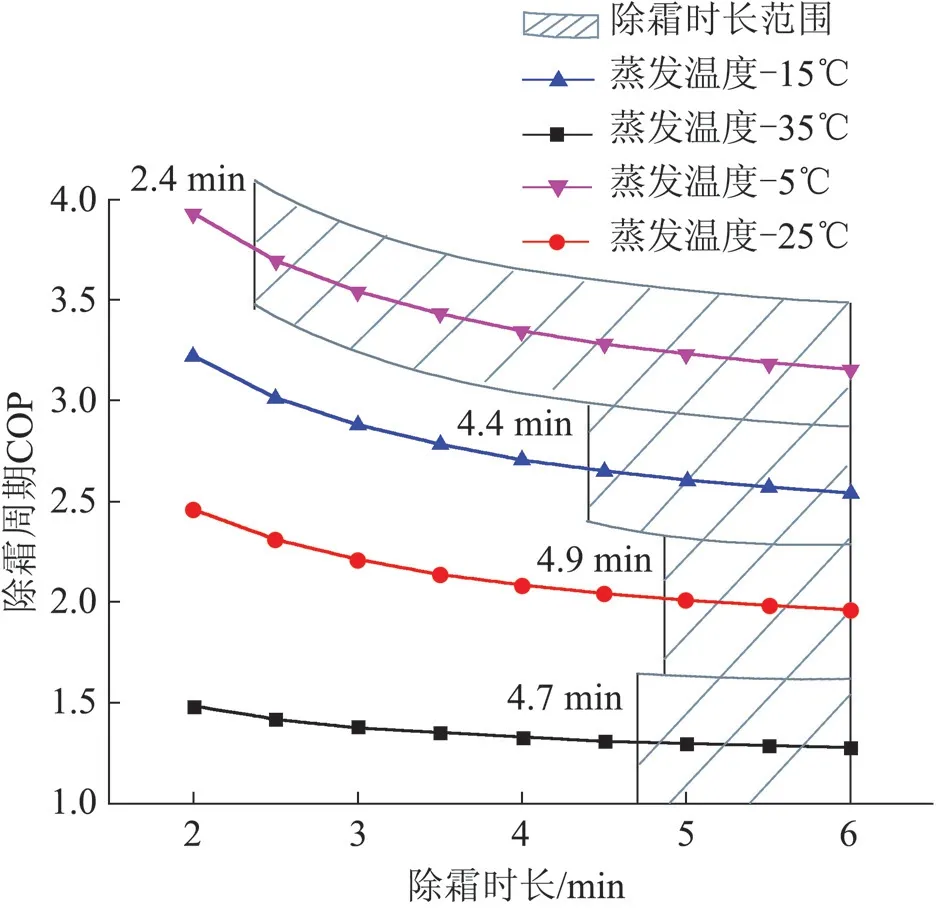

二次冷凝除霜制冷循环理论COP 在不同蒸发温度下随除霜时间的变化关系如图4 所示,经计算得单次除霜时长取值范围如图4 阴影区域。由图4 可知蒸发温度降低,除霜时COP 曲线下移,且除霜时系统COP 随除霜时长的增加逐渐减小。

图4 系统二次冷凝除霜时COP 随除霜时间的变化

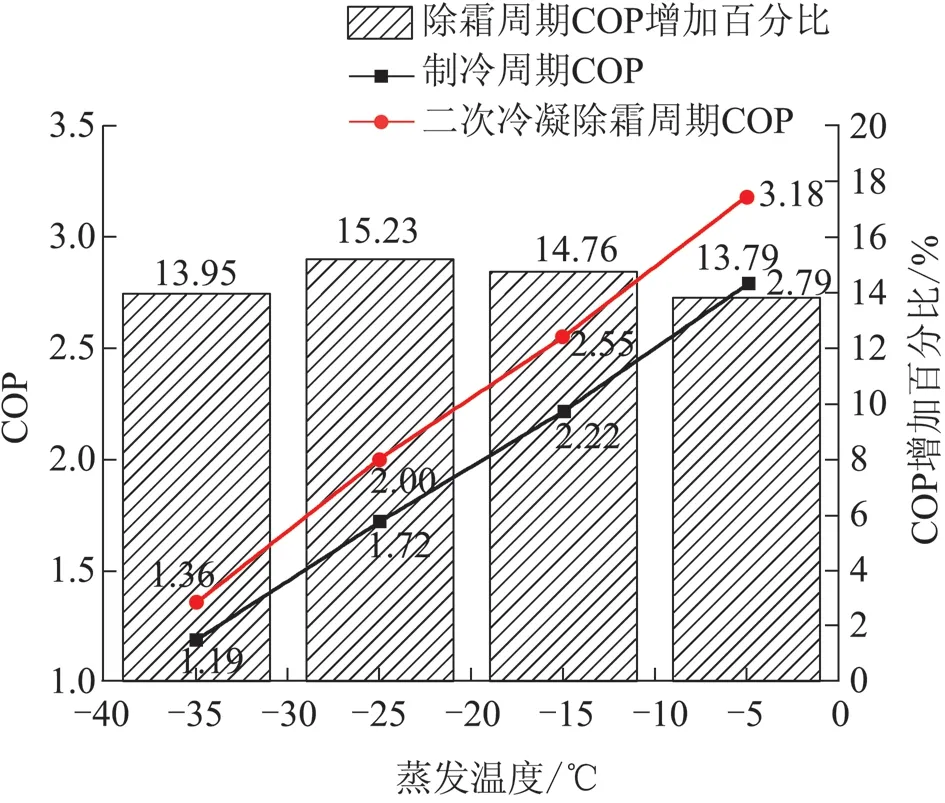

为保证除霜完全,同时考虑较高的除霜能效,设定每制冷30 min,蒸发温度为-35、-25、-15、-5 ℃时单次除霜时长分别取3.4、5.4、5.9、5.7 min。二次冷凝除霜周期COP 与制冷周期COP 关系如图5 所示。不同蒸发温度下二次冷凝除霜周期COP 相比制冷周期COP均有所增加,随着蒸发温度的升高,二次冷凝除霜能效越高。计算得相比制冷周期,二次冷凝除霜周期COP增加的百分比为13%~16%。

图5 不同蒸发温度下的二次冷凝除霜周期COP 与制冷周期COP

相比常用的除霜方式,二次冷凝除霜有效提高了制冷量,降低了能耗。自然除霜时利用自然风吹过霜层、水冲霜使用18~20℃的淋水冲过霜层[8],均带走大量冷量,使制冷环境温度回升,增大下一周期制冷能耗;电除霜时耗电量约为制冷系统总耗电量的10%~20%,且通常导致库温升高5 ℃或以上[9-10];热气除霜主要包括逆除霜法与热气旁通法,两者均利用高温气态制冷剂加热霜层至融化,同样存在温升与能耗问题,虽然热气旁通法除霜时制冷环境温度波动较逆除霜小,但除霜时长较长,且热气旁通法除霜时,压缩吸气过热度偏低,有损坏压缩机的风险[11-12]。本文提出的二次冷凝除霜,避开了常用除霜方式的缺点,且通过理论计算证明该方法可以有效解决除霜时制冷环境温度回升与能耗增大的问题,为下一步的二次冷凝除霜应用研究提供了理论基础。

4 结论及展望

1)本文提出了一种二次冷凝除霜的新型除霜方式,该方式从冷凝器中取一定比例的液态制冷剂经降压后与主路制冷剂进行热交换,后除霜制冷剂进入结霜蒸发器除霜,充分利用了霜层冷量,达到了除霜过程净吸热的效果。除霜过程冷库温度波动小,一般无温升。

2)对二次冷凝除霜与制冷循环建立模型,经计算取较优的除霜旁通比为0.15,设定制冷周期为30 min,在蒸发温度为-35、-25、-15、-5 ℃时取各自适宜的二次冷凝除霜时长,计算分析得二次冷凝除霜周期COP 相比制冷周期COP 提高13%~16%。

3)本文提出的二次冷凝除霜方式在食品冷藏中应用时能够有效降低物料的损坏率,且低温储藏时制冷系统除霜能耗降低,但在不同的蒸发温度下如何设定较优的除霜时间仍需依靠更精准的除霜控制机制。