多层片式瓷介电容基板弯曲强度的失效研究

2021-11-09范凌云张琨李鹏

范凌云 张琨 李鹏

1.珠海格力电器股份有限公司 广东珠海 519000;2.中国家用电器研究院 北京 100037

1 引言

多层片式瓷介电容器(MLCC:Multi-Layer Ceramic Capacitor,以下简称为:片状电容)是一种以陶瓷作为介质并具有多层结构的贴片式电容器。其具有高容值、小体积、高绝缘电阻、环境适应性好、寿命长等特点,常作用于滤波、隔直、耦合、振荡等,被广泛应用于家用电器、信息电子、汽车电子的整机中。

作为PCBA上使用最多的基础被动元器件之一,随着片状电容逐步向小尺寸、大容量的方向发展,使用范围越来越广,使用工况越来越复杂,其可靠性的等级直接影响整机使用寿命。

本文从片状电容的结构特点入手,对失效数据进行分析,并介绍了一种新的收集片状电容的抗弯曲强度数据的测试方法,为今后的片状电容使用及失效模式分析提供建议。

2 多层片式瓷介电容介绍

2.1 多层片式瓷介电容结构特点

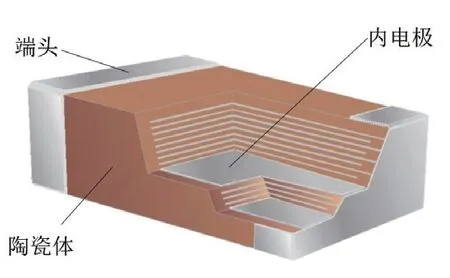

片状电容的整体结构如图1,主要由三部分组成:陶瓷介质、内电极、端电极。因此也被称为三明治结构。其端电极通常也为三层结构,分别为外部电极(一般为Cu或Ag层,连接内部电极)、阻挡层(Ni镀层,起到热阻挡作用,能够避免焊接时Sn层脱落)和焊接层(Sn镀层,提供焊接)。

图1 MLCC整体结构

根据电容量计算公式可知:在介电常数不变时,电容量C与有效面积成正比,与正负极距离成反比。由图2可知,通过内电极的交错叠层,控制器层间厚度、上下层正对面积与叠层数量对片状电容进行容值设计。因此小封装高容值的片状电容内部电极层数往往高达几百层,目前已知国产厂家1206封装能做到600层以上。

图2 MLCC内电极

2.2 多层片式瓷介电容材质分类

常见的片状电容根据陶瓷介质材料可分为非铁电电容器陶瓷、铁电电容器陶瓷、反铁电电容器陶瓷三类。其中非铁电电容器陶瓷是不具有铁电性的材料,进一步根据材料介电系数的温度系数α的大小,可分为温度补偿电容陶瓷(金红石瓷、钛酸钙陶瓷)及温度稳定电容陶瓷(钛酸镁);铁电电容器陶瓷是具有铁电性的材料,在一定温度范围内会产生自发极化,在外电场作用下自发极化并重新取向,常用的有钛酸钡和钛酸锶;反铁电电容器陶瓷是较好的高压介质陶瓷,不会出现介电饱和且无剩余极化,常被用于高压电容,其组成通式为Pb1-xLax(ZryTi1-y)1-x/4O3。

EIA标准中根据电容器的使用温度、温度特性及温度系数偏差将片状电容材质分为了两类:Ⅰ类为温度补偿型,常用的材质为C0G,介电常数K<150;Ⅱ类为高介电常数型,常用材质为X7R、X5R,介电常数150<K<4000。C0G材质具有介质损耗低、温度特性极佳的特点,容值基本不随时间、电压、频率等因素变化而变化,具有很好的稳定性。且材质强度高,耐弯曲能力强。但由于介电常数低,通常只能制备低容值高精度产品。X7R、X5R材质的介电常数较高,介质损耗较低,温度特性也较稳定。但是由于Ⅱ类材质具有老化和直流偏压特性,常用于制备精度一般的高容产品。

2.3 多层片式瓷介电容工艺流程

片状电容的制造工艺流程复杂,其主要步骤为:配料、流延、印刷、叠层、压合、切割、排胶、烧结、倒角、端电极沾覆、电镀。其中的最重要的工艺为烧结,其过程直接决定了产品良率。同时由于片状电容为本质为烧结陶瓷,因此片状电容具有和陶瓷相同的机械特性。其本身的机械强度很大,但受到压力的时候会表现出陶瓷脆性,陶瓷体出现破裂或裂纹进而导致内电极的短路或开路,最终片状电容出现容值下降或短路失效。

3 失效数据分析

取片状电容失效物料进行容值测试和金相观察时,当容值超出规格要求的偏差且片状电容内部瓷介材料出现明显裂纹,裂纹方向从金属化端电极沿45°角向器件内部扩展时,将此片状电容的失效归结为:片状电容因基板弯曲失效。

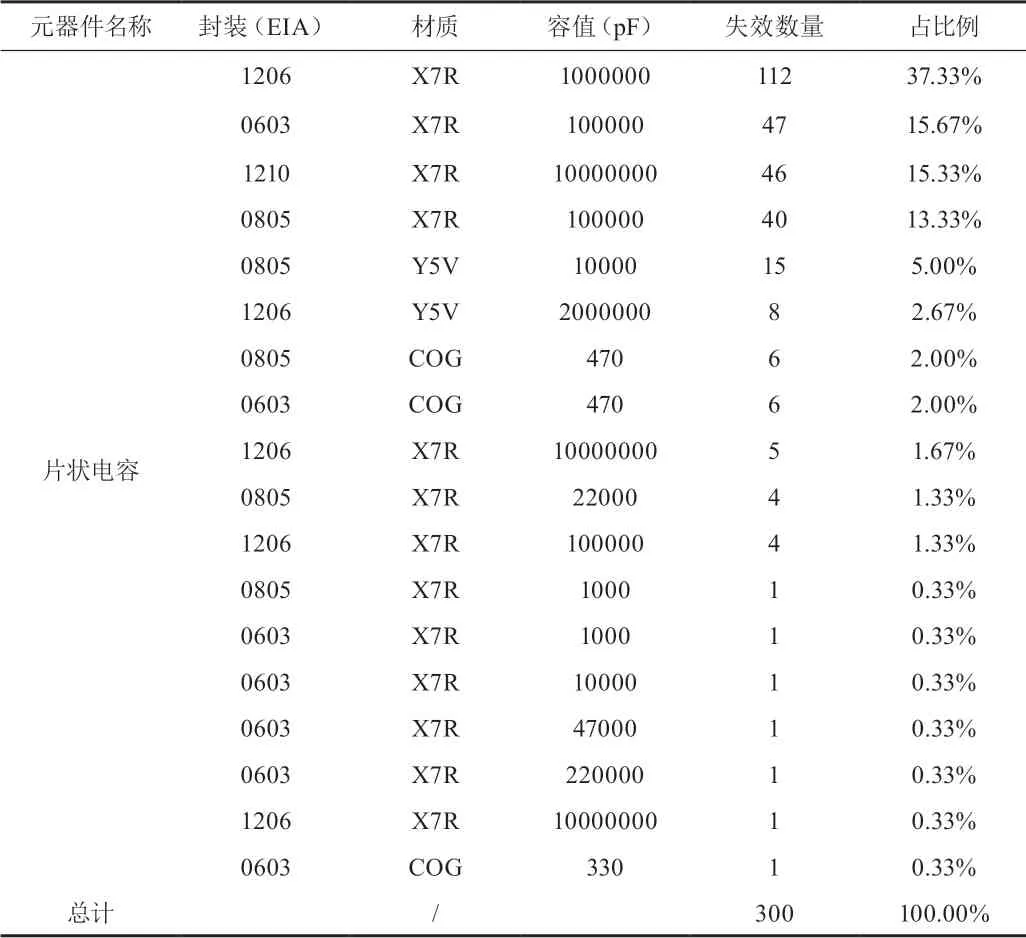

为研究片状电容的弯曲断裂失效数据,调查某空调企业两年的售后数据,其中片状电容因PCB弯曲导致断裂失效共出现300单,具体数据如表1所示。

表1 MLCC失效数据

结合售后数据分析可以得出初步结论:容值越大、封装越大的片状电容基板弯曲强度更差,所有材质中X7R材质基板弯曲强度最差。由于X7R为通用材质,后文中以X7R为例,进行实验。

4 基板弯曲试验

4.1 试验原理

多层片式瓷介电容器是一种具有多层结构的片式电容器,当焊接的基板弯曲时会出现内电极断裂,容值表现为变小。而由于本体材质为钛酸钡陶瓷,在弯曲的过程中容易出现闪崩,容值会从正常范围突变为异常值。因此片状电容基板极限弯曲强度的测试方法的原理就是:通过精确测量容值出现突变时的拉力机下压深度可计算出片状电容基板弯曲强度。

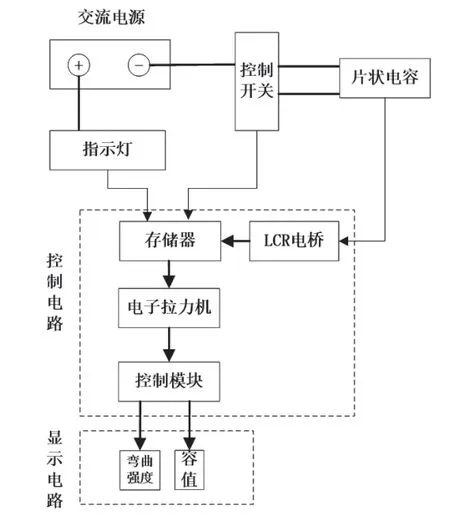

测量片状电容基板弯曲强度的装置结构包括交流电源、指示灯、控制开关、LCR电桥、电子拉力机、控制电路(存储器、控制器)和显示电路七个部分。(1)交流电源:给控制电路及LCR电桥供电;(2)指示灯:用于表示整个系统的运转状态,当正常工作显示“绿色”,当达到阀值或停止时显示“红色”;(3)控制开关:用于控制整个系统的工作启停;(4)LCR电桥:用于实时测量片状电容的容值;(5)电子拉力机:使用伺服电机控制,能够返回下压距离和压力大小;(6)控制电路:实时采集电桥数据、拉力机数据,计算和储存容值初始值、初始下压位置等,控制电子拉力机开关的通断;(7)显示电路:用于显示初始容值、初始下压位置、极限下压距离等参数,显示窗口可以是电脑显示屏。测试程序流程如图3所示。

图3 片状电容极限弯曲强度测试程序流程图

4.2 试验样品

按照EIA标准选择0603、0805、1206、1210、1812五种封装,材质选用X7R,容值范围从1000 pF到10 uF。为避免批次差异性,从两个国产主流厂家的5个不同的批次中进行选择,每批次随机抽5个。

4.3 试验设备

LCR电桥、电子拉力机。

4.4 试验方法

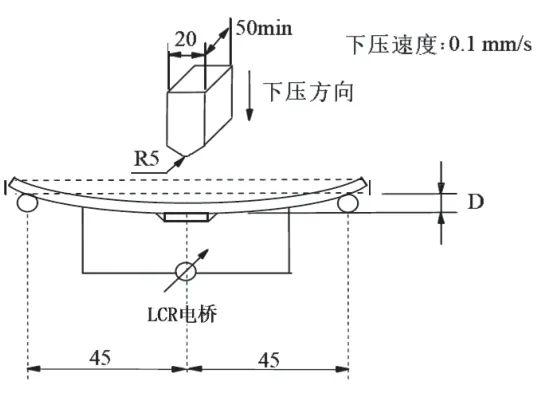

按照GB/T 2423.60《电工电子产品环境试验 第2部分:试验方法试验U:引出端及整体安装件强度》中试验Ue1进行试验。为保证试验的准确性,焊接基板采用厚度为1.6 mm±0.20 mm的PCB板,锡膏成分Sn96.5Ag3.0Cu0.5,触头下压速度确定为0.1 mm/s(国标中速度为1 mm/s)。试验时实时用LCR电桥实时监测电容容值(1 uF及以上容量物料测试时需开恒电平模式),当容值超出下限时即判定为失效,此时触头下降距离D即可计算出基板弯曲强度。如图4所示。

图4 片状电容极限弯曲强度测试装置

闭合控制器开关,LCR电桥开始对试样电容进行测量,控制器接收数值并计算出容值下限,同步控制电子拉力机进行下压动作,并当拉力机触头开始压力值反馈时将该位置记为初始下压位置。拉力机继续以1 mm/s的速度下压直到控制器接收到LCR反馈的容值超出容值下限,控制器储存拉力机下压的最大深度并控制拉力机触头上升待下一次测量。此时显示器将初始容值、容量下限值、初始下压位置、极限下压深度等参数一一显示出来,并列成曲线显示。如图5所示。

图5 测量片状电容极限弯曲强度装置的结构图

5 测试结果与分析

选取不同容值的0603封装6个、0805封装32个、1206封装12个容值物料的摸底数据进行汇总分析。

表2 弯曲强度摸底数据

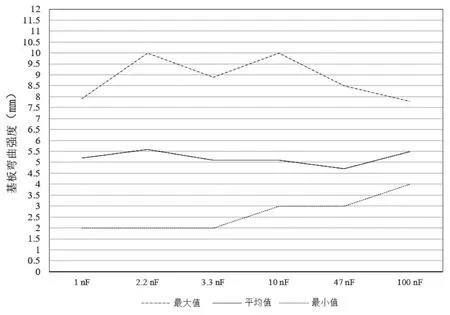

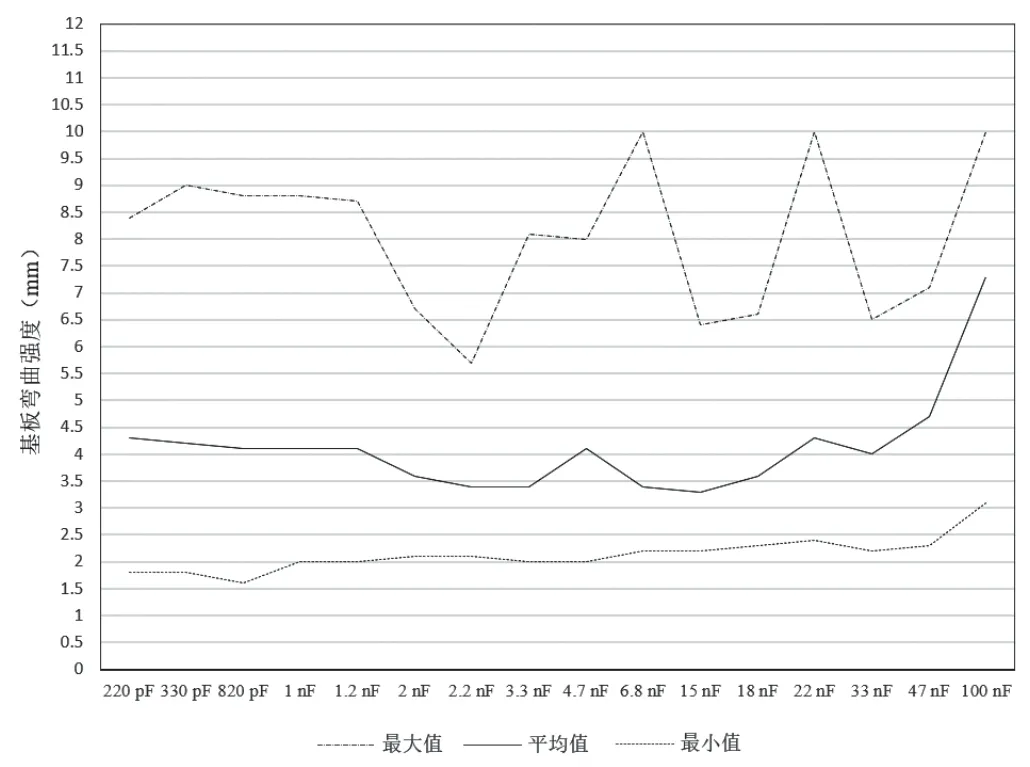

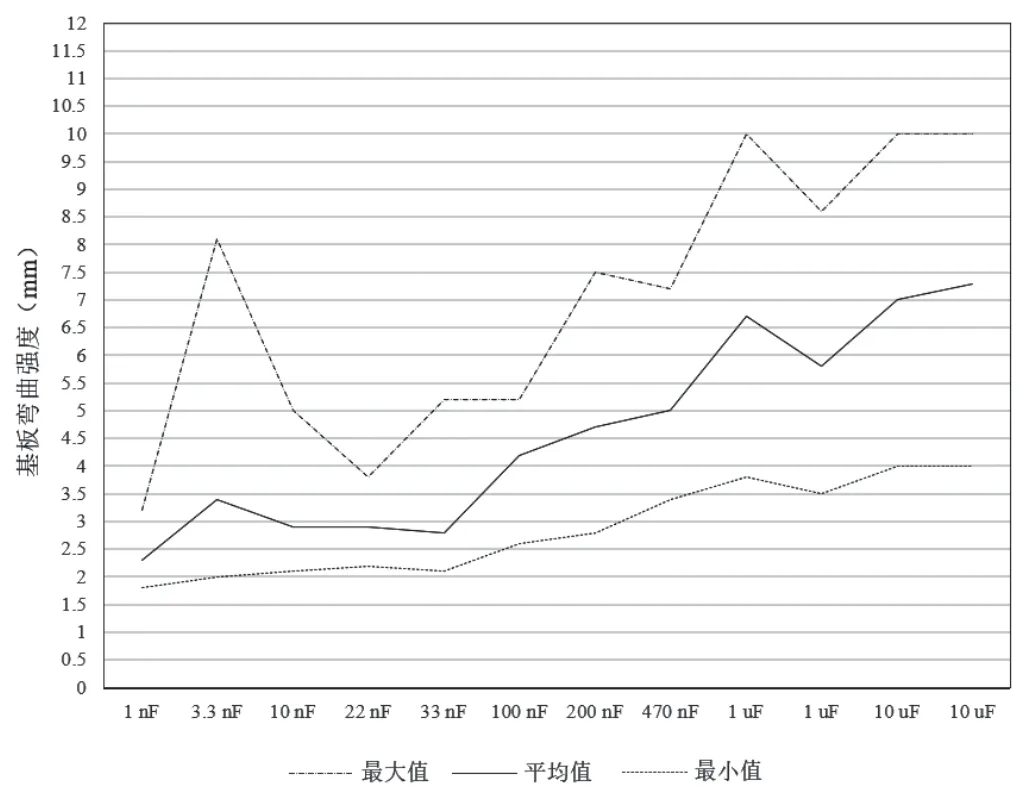

根据测试数据绘制0603封装、0805封装、1206封装及同容值不同封装的X7R电容基板弯曲强度随容值变化的折线图,如图6至图8。

图6中,0603封装物料的基板弯曲强度的最小值曲线较平滑,有逐步向上趋势;最大值曲线出现波动,波动范围在2 mm左右;平均值曲线平滑,无明显趋势。

图7中,0805封装物料的基板弯曲强度最小值曲线平滑,先平缓后有向上趋势;最大值曲线波动大,呈现震荡趋势;平均值曲线先平滑向下,后急速提升。

图8中,1206封装物料的基板弯曲强度最小值曲线平缓,且逐步向上趋势;最大值曲线先迅速提升后又迅速下降,然后震荡向上;平均值曲线也呈震荡向上。

结合图6、图7和图8,每个容值均取三个坐标点进行绘制,分别为试验样品的基板弯曲强度最大值、最小值和平均值。其中平均值最能体现变化趋势,最小值的波动很小趋于直线,最大值波动大,呈震荡曲线。

图6 0603封装X7R片状电容基板弯曲强度

图7 0805封装X7R片状电容基板弯曲强度

图8 1206封装X7R片状电容基板弯曲强度

从最小值的曲线进行分析:最小值的波动趋于稳定,主要是由于片状电容的材质和工艺流程决定了其强度下限,所以不同批次或是容值的物料进行试验时的下限值基本平稳无波动。

从最大值的曲线进行分析:最大值波动较大原因同样是由于片状电容的材质和工艺流程,陶瓷本体的烧结质量直接影响到其强度,即使同批次的物料一致性也很差。

从平均值曲线进行分析:当X7R片状电容在较低容值(<100 pF)时,平均弯曲强度曲线会有向下或者不变的趋势。通过对片状电容生产工艺的了解可知:随着容值得逐渐增加,低容值的片状电容本体厚度是固定不变,内部电极层数则会逐步增加,平均弯曲强度的值逐渐变小;当X7R片状电容超过100 pF时,此时电极层数已经增加到物料本体厚度,为满足片状电容的耐压等级,电容的整体厚度会逐渐增加,弯曲强度也会随之增加。因此弯曲强度的平均值随容值增加时,先微弱下降后逐渐上升。

6 结语

本文通过对X7R介质材料的片状电容进行试验摸底,对数据进行分析,给出了不同容值范围、不同封装大小的基板弯曲强度要求值,为行业内公司提供了合理建议值,以便产品IQC检验阶段能制定合理的片状电容弯曲下限值,并选用符合国标的工装进行实验。同时提出了产品在设计、生产、运输过程中需充分考虑机械应力情况,以便PCBA的设计阶段针对不同位置应力大小进行仿真和摸底测试。

随着汽车电子对片状电容的需求越来越大,汽车电子对片状电容的可靠性要求也远超家电、信息电子等行业。目前已有部分厂家采用树脂银浆、金属支架等方式,通过“内部变软”或“外部加固”来增加片状电容的基板弯曲强度,未来片状电容将会有更广阔的应用前景。