路基表面锯齿结构对高速列车模型气动阻力的影响

2021-11-09黄志祥朱任宇黄汉杰

黄志祥,朱任宇,黄汉杰,陈 立

(中国空气动力研究与发展中心,四川 绵阳 621000)

气动阻力是衡量高速列车性能的一个重要技术指标[1-2],它与高速列车的能耗密切相关,关系到节能降耗与减排。同时,气动阻力也与气动噪声成正相关关系。研究表明,高速列车运行速度达到300 km/h时,气动阻力占总运行阻力的比例超过80%[3],高速列车牵引动力主要用于克服运行阻力,这就意味着,高速列车能耗中的绝大部分将用于克服气动阻力。因此,气动阻力也是高速列车研制厂家和运营机构最为关注的重要指标之一。

对于高速列车气动阻力的研究方法包括:理论分析、数值模拟、模型试验和实车测试[3-4],其中,模型试验包括风洞试验和动模型试验。由于风洞试验能为数值模拟提供验证依据,并且试验条件易于控制,可开展更多工况的研究,因而风洞试验是目前最重要的研究方法之一[4]。

在高速列车风洞试验中,由于需要以尽可能大的缩尺比例模拟多节车辆编组工况,故试验模型的长度通常较长。此外,需要对各节车厢分别进行气动力测量,故每节车厢需要单独支撑并固定。如果采用活动带模拟地面,则地面效应的模拟会更加准确,但需要的活动带长度很长,活动带的控制相对复杂,而且模型的支撑也是一个工程实际难题。鉴于此,在对长度较长的多车编组高速列车模型开展风洞试验时,目前国内外大多采用固定地板模拟地面[4]。但固定地板表面的附面层将对气动阻力试验结果产生重要影响,成为当前广受业内关注的研究重点之一。为了降低固定地板表面附面层厚度,采用了包括开槽、开缝、吸气和吹气等在内的多种措施,虽然能在一定程度上降低固定地板表面附面层厚度,但开槽和开缝措施附面层控制效果不够理想,而采用诸如吸气和吹气的措施,其控制系统又比较复杂,控制成本也比较高,甚至还可能引起对试验段正常气流流态的干扰。因此,在目前缺少有效的附面层影响修正方法的背景下,开展附面层对试验结果的影响研究,具有非常重要的工程应用价值。

目前,开展附面层对高速列车模型气动特性的影响研究大多数是采用数值模拟的方法。文献[5]采用数值模拟的方法,研究了地面效应影响下高速列车气动力的变化规律,得到了地面效应对不同侧偏角下高速列车气动力的影响特性。文献[6]通过数值模拟的方法,研究了静止地面与运动地面对高速列车模型气动特性影响的差异。在地面效应影响的风洞试验研究方面,文献[7]通过在风洞试验段上游设置尖劈、粗糙的障碍物等模拟沿地面形成的大气湍流附面层,该方法常见于建筑物或桥梁气动特性的风洞试验研究中。文献[8]采用小型的尖劈结构模拟高速列车车顶的湍流附面层,对车顶受电弓的气动特性进行了研究。目前,通过在试验地板或路基前端设置粗糙的结构物对路基表面附面层实施干预,从而研究其对试验模型气动阻力影响的公开文献相对较少。

本文采用固定地板的平地路基模拟高速列车地面条件,在平地路基前端表面安装锯齿结构,不同锯齿形状和锯齿安装位置将对路基表面附面层的形成和发展产生影响。本文主要研究上述锯齿形状和安装位置对路基表面的多编组高速列车模型各节车厢及列车气动阻力的影响。需要说明的是,在本文的研究中,主要开展无侧风工况的试验研究,即试验模型的侧风角度为0°。主要原因是,在高速列车通常运行的线路中,绝大多数情况下,高速列车处于直线运行状态,相对于列车运行速度而言,周围自然风很小,可近似认为是无侧风状态[9-10]。这种无侧风运行工况是高速列车研制厂商最为关注的工况,也是风洞试验中最重要的工况之一。

1 试验研究设备与模型

1.1 研究设备

试验研究在中国空气动力研究与发展中心(CARDC)的8 m×6 m风洞第2试验段开展。8 m×6 m风洞第2试验段宽 8 m、高6 m 、长 15 m,安装了列车试验专用地板装置,地板装置由4块地板拼接而成,地板上表面距风洞下洞壁 1.06 m。地板前后缘为流线型,以减少对气流的干扰,每块地板后缘下表面装有扰流片,在地板之间的缝隙附近形成涡流低压区,吸除地板表面低能气流,从而降低地板附面层厚度。安装试验地板后,试验段有效尺寸为长15.16 m、宽 8 m、高4.94 m,有效截面积为39.2 m2。风洞结构见图1。风洞试验段气流参数见表1。

图1 8 m×6 m风洞结构图

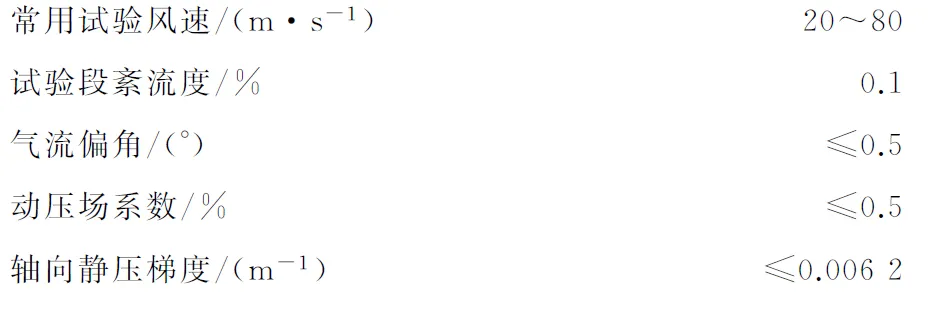

表1 风洞试验段气流参数

根据高速列车试验模型的尺寸和评估的气动载荷,采用3台六分量盒式应变天平TH-A、TH-B、TH-C,分别对列车模型的头车、中间车和尾车同时进行气动力的测量。试验天平内置于列车模型内腔。试验天平的阻力量程均为300 N,准确度误差≤0.05%,长×宽×高均为500 mm×100 mm×80 mm。

1.2 试验模型

试验模型为某CRH型高速列车模型,模型比例为1∶8,三车编组:头车+中间车+尾车,试验模型参数见表2。

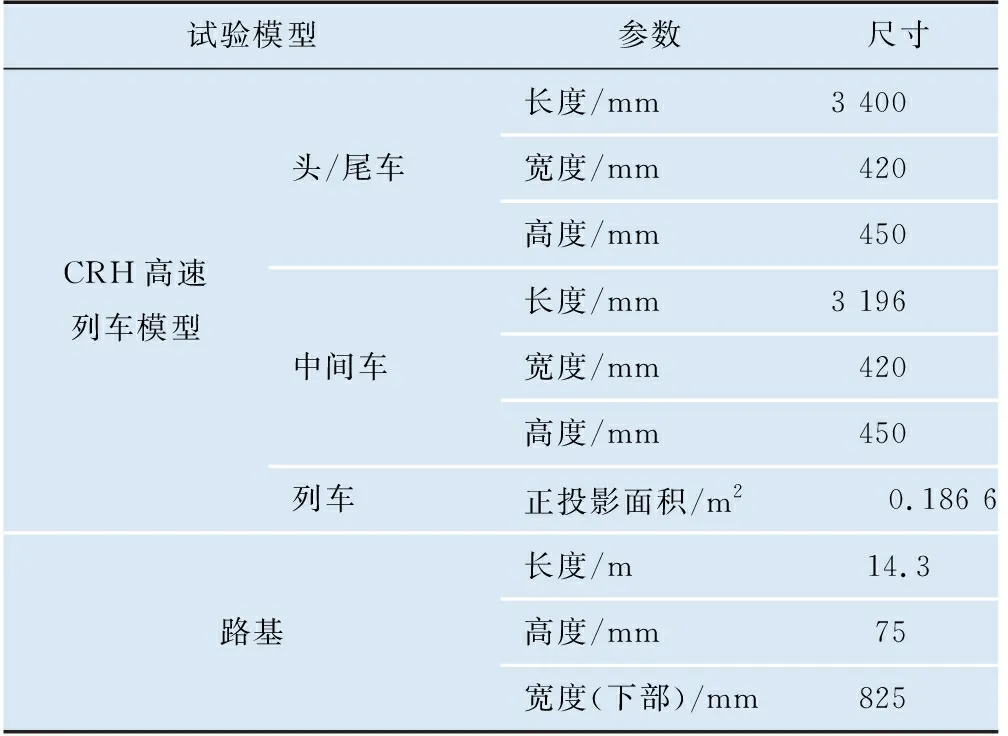

表2 试验模型参数

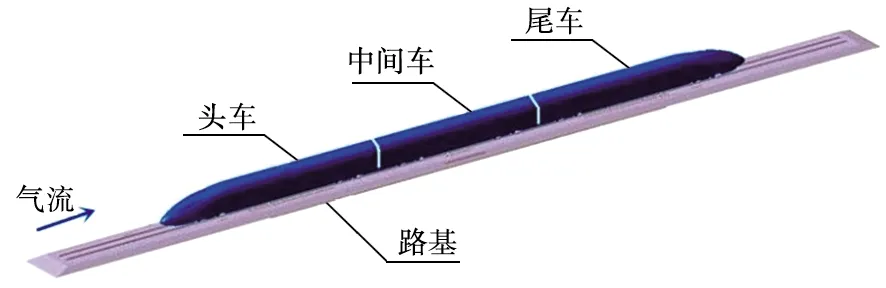

高速列车模型安装在平地路基模型之上,路基上表面两侧沿纵向安装有轨道。三车编组的路基轨道长14.3 m,伸出动车组模型头尾部约2.2 m,路基高75 mm,前后端和两侧均采用斜坡与圆弧过渡,前后斜坡坡度 15°,两侧斜坡坡度35°。路基固定在风洞试验段中心位置。试验模型如图2所示。

图2 试验模型

高速列车模型外部采用复合树脂板成型,内部为金属框架结构。高速列车模型内部的金属框焊有天平连接板,天平上表面通过连接板与车身连接,天平下表面与天平支座上表面连接板相连,天平支座上表面连接板通过四腿支柱与下表面连接板相连,天平下表面连接板与路基连接,试验模型连接结构图见图3。各节车厢与车厢之间,车厢转向架车轮与轨道之间,车厢底板与天平支座柱腿之间都保持一定尺度的缝隙,从而使各节车厢成为独立的测力单元[11]。

图3 试验模型连接结构图

2 试验研究方案与方法

2.1 相似准则

对于高速列车模型风洞试验研究,主要原理是运动相对性原理和流动相似原理。主要采用部分模拟相似条件,包括几何相似和流动相似。模拟的相似准则主要是雷诺数Re相似。研究表明,列车模型风洞试验的气动力存在自模拟区,即只要Re接近106,则模型风洞试验的气动力试验结果随Re的增加变化很小[11]。本文以高速列车模型宽度计算的试验雷诺数Re可达1.75×106,气动特性已进入自模拟区。

2.2 研究方案

本文主要针对三车编组的高速列车试验模型,在固定地面的平地路基前端的表面上选取不同位置安装不同形状的锯齿结构,研究不同形状和不同安装位置的锯齿对高速列车模型气动阻力试验结果的影响。

(1) 锯齿形状包括2种方案,根据锯齿尺寸不同分别命名为JC-1和JC-2。JC-1的锯齿为大齿,该齿为腰长20 mm、高度10 mm的等腰三角形;JC-2的锯齿为小齿,该齿为腰长10 mm、高度5 mm的等腰三角形。2种锯齿方案见图4。

图4 不同形状的锯齿方案

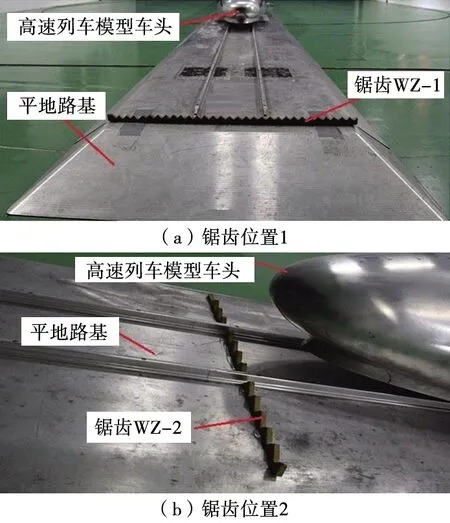

(2) 锯齿在路基表面的安装位置有2个,第1个是在路基平直表面的最前端位置,第2个位置是高速列车模型头车鼻尖在路基表面的投影位置,2个位置分别命名为WZ-1和WZ-2,见图5。

图5 锯齿不同位置方案

(3) 研究工况包括3种。第1种是无锯齿结构;第2种是JC-1方案,分别在安装位置1和位置2;第3种是JC-2方案,同样,分别在安装位置1和位置2。研究工况见表3。

表3 研究工况

2.3 研究方法

2.3.1 试验模型安装

(1) 高速列车模型的头车、中间车和尾车采用3台天平同时测力,测力天平位于模型内腔。高速列车模型安装的侧偏、倾斜、俯仰角度误差均小于0.05°。路基轨道表面的高度误差不超过3 mm。

(2) 不同形状的锯齿各为一条,长度与路基上表面宽度相同,将锯齿下底部磨平后,用胶水粘贴在路基上表面对应的位置,横跨整个路基宽度方向,且齿面与路基上表面法向垂直。

2.3.2 试验条件与数据采集

(1) 试验风速分别为30 m/s、45 m/s和65 m/s,试验过程中,试验段的平均大气密度为1.15 kg/m3。以高速列车模型宽度为参考长度的最大试验雷诺数约为1.75×106,仅模拟无侧风工况,即试验侧偏角β=0°。

(2) 测力试验数据采集按以下方式进行:试验数据采样前延时5 s,采样时间5 s,采样频率每通道为500 Hz。

2.3.3 数据处理

高速列车模型每节车厢的测力数据按其自身车体轴系给出。各节车体轴系坐标原点即各车厢的气动力矩参考点,位于车身纵向对称面内,与天平中心重合。X轴正向与车身纵向中心线平行并指向头车方向(气动阻力以指向X轴负向为正),Y轴方向垂直于车身底面向上,Z轴方向按右手定则确定,高速列车模型体轴系示意图见图6。

图6 高速列车模型体轴系示意图

气动阻力试验结果以无量纲的系数表示:

(1)

式中:cxu——未经修正的气动阻力系数;

Fx——气动阻力,N;

S——高速列车模型参考面积;

ρ——试验段大气密度;

v——试验风速。

采用内置式天平,且支座外露部分很少,因此数据不做支架干扰修正。

高速列车带路基轨道模型在β=0°的阻塞度小于1%,因而试验数据不做阻塞修正[12]。

根据各节车厢所在区域的轴向静压梯度对每节车进行水平浮力修正:

(2)

式中:cx——修正后的气动阻力系数;

L——各节车厢模型的长度;

列车气动阻力为测力的各节车厢气动阻力之和:

cx列车=cx头车+cx中间车+cx尾车

(3)

气动阻力试验数据的均方根误差按下式计算:

(4)

式中:σ——数据的均方根误差;

n——某试验工况下的重复试验次数;

xi——某试验工况下第i次测量的气动阻力系数;

3 研究结果和分析

3.1 测力试验结果的误差分析

在v=65 m/s 、β=0°的工况下,对高速列车模型在路基表面无锯齿方案下进行了5次重复性试验,按公式(4)计算,头车、中间车、尾车和列车cx重复性试验结果的σ分别为0.000 6、0.000 7、0.000 9和0.000 4,对应的极限误差分别为0.001 8、0.002 1、0.002 7和0.001 2。

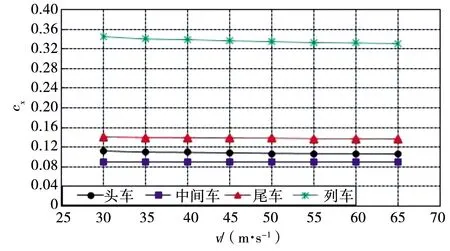

3.2 变雷诺数试验结果

在v=30~65 m/s、β=0°的工况下,对高速列车模型在路基表面无锯齿方案下进行了变雷诺数试验,图7给出了各节车厢及列车cx随v变化的结果。从图7可以看出,当v达到55 m/s后,各节车及列车cx随v的增大而变化很小,趋于稳定,进入雷诺数自模拟区。

图7 气动阻力的变雷诺数试验结果

3.3 气动阻力的试验结果分析

在v=65 m/s 、β=0°的工况下,对高速列车模型在不同锯齿方案下进行了试验研究,按式(1)~式(3)得到了各节车厢和列车的气动阻力系数,见表4。

表4 不同研究方案下的气动阻力结果

从表4可以看出,当锯齿安装在WZ-1时,无锯齿、JC-1和JC-2方案的头车cx分别为0.105 4、0.094 6和0.093 3,中间车cx分别为0.089 2、0.085 6和0.086 1,尾车cx分别为0.136 2、0.136 6和0.136 7,列车cx分别为0.330 8、0.316 9和0.316 2。还可以看出,锯齿安装在WZ-1时,与无锯齿相比,JC-1和JC-2的头车cx分别减小10.25%和11.48%,中间车cx分别减小4.04%和3.48%,尾车cx则分别增大0.29%和0.37%,列车cx分别减小4.20%和4.41%。由此可见,锯齿安装在WZ-1,即安装在路基前端时,JC-1和JC-2均使得头车、中间车和列车的气动阻力明显减小。从对气动阻力的影响效果(强度)来看,2种锯齿使头车cx的变化量最大,尾车cx的变化量最小,中间车cx的变化量居于二者之间。由此可知,由于锯齿在路基前端,锯齿主要影响头车,对中间车和尾车气动阻力的影响效果依次减小。另外,从头车和列车气动阻力减小量来看,相比JC-1,JC-2使头车和列车的气动阻力减小量更大。

当锯齿安装在WZ-2时,无锯齿、JC-1和JC-2方案的头车cx分别为0.105 4、0.094 8和0.095 3,中间车cx分别为0.089 2、0.089 1和0.088 6,尾车cx分别为0.136 2、0.137 1和0.136 5,列车cx分别为0.330 8、0.321 0和0.320 4。还可以看出,锯齿安装在WZ-2时,与无锯齿相比,JC-1和JC-2的头车cx分别减小10.06%和9.58%,中间车cx分别减小0.11%和0.67%,尾车cx则分别增大0.66%和0.22%,列车cx分别减小2.96%和3.14%。由此可见,锯齿安装在WZ-2,即安装在头车鼻尖投影位置时,JC-1和JC-2均使得头车和列车的气动阻力明显减小,中间车和尾车气动阻力则变化较小。从对气动阻力的影响效果(强度)来看,同样,2种锯齿主要使头车cx发生明显的变化,即头车气动阻力变化量最大,中间车和尾车cx的变化量则较小。即在WZ-2,锯齿主要对头车气动阻力产生影响。另外,从头车和列车气动阻力减小量来看,2种锯齿使头车和列车气动阻力产生的变化量比较接近,JC-2使列车气动阻力的减小量略大。

对于JC-1,与无锯齿相比,头车cx在WZ-1减小了10.25%,在WZ-2减小了10.06%;中间车cx在WZ-1减小了4.04%,在WZ-2减小了0.11%;尾车cx在WZ-1增大了0.29%,在WZ-2增大了0.66%;列车cx在WZ-1减小了4.20%,在WZ-2减小了2.96%。可以看出,JC-1在WZ-1和WZ-2使头车气动阻力的减小量接近,在WZ-1使中间车和列车气动阻力的减小量比WZ-2的都大,在WZ-1和WZ-2使尾车气动阻力的变化量接近。

对于JC-2,与无锯齿相比,头车cx在WZ-1减小了11.48%,在WZ-2减小了9.58%;中间车cx在WZ-1减小了3.48%,在WZ-2减小了0.67%;尾车cx在WZ-1增大了0.37%,在WZ-2增大了0.22%;列车cx在WZ-1减小了4.41%,在WZ-2减小了3.14%。可以看出,JC-2在WZ-1使头车、中间车和列车气动阻力的减小量都比WZ-2的大,在WZ-1和WZ-2使尾车气动阻力的变化量接近。

由此可见,在路基上表面安装锯齿,改变了路基上表面的附面层状态,从而影响了车身底部和路基上表面这一狭小空间的气流流态,使得高速列车模型各节车厢的气动阻力发生了变化。锯齿不仅打乱了路基前端和车头鼻尖区域气流的层流状态,且使得路基表面附面层厚度增大,由于车身与路基表面的空间不大,则头车车身部分提前被“淹没”在路基表面的附面层内,而附面层内气流流速相对较低,头车气动阻力就相应减小。由于车身底部和路基上表面空间狭小,在路基上表面和车身底部两层附面层的共同作用下,附面层将很快“塞满”这个狭小空间。路基上表面的气流经头车至中间车和尾车,趋于稳定,只是由于路基前方的气流干扰影响逐渐减弱,因而对中间车和尾车气动阻力的影响逐渐减小。

4 结论

本文对比例为1∶8的三车编组高速列车模型,通过在平地路基表面安装锯齿结构,研究了锯齿形状和锯齿安装位置对高速列车模型各节车厢和列车气动阻力的影响,得出如下结论:

(1) 在路基前端和车头鼻尖处的路基表面安装锯齿结构,头车和列车的气动阻力将明显减小,且主要影响头车的气动阻力,对中间车和尾车气动阻力的影响效果依次减小。

(2) 尺度更小的锯齿2比锯齿1使列车气动阻力的减小量更大。

(3) 与无锯齿相比,2种尺度的锯齿在路基前端比车头鼻尖处对列车气动阻力的影响更大。

本文的研究主要是通过改变固定地板表面结构状态影响地板表面附面层状态,探索其对高速列车模型气动特性的影响规律,以期为固定地板表面附面层的控制提供参考。