修程修制改革形势下对货车损耗失效的分析和检修对策

2021-11-09刘立平柳永福周军伟

刘立平,柳永福,周军伟

(1.中国铁路北京局集团有限公司 丰台车辆段,北京100070;2.中国铁路北京局集团有限公司 天津车辆段,天津 300012)

铁路货车修程修制改革实施方案涉及段修和厂修两级修程,包括敞车、棚车等大量主要运输车型在内的段修周期延长3个月或2个月,厂修周期相应顺延[1]。货车检修周期延长后,整车及各零部件产品的维修质量保证期限随之延长,产品损耗增加。因此控制车辆运用期内的损耗失效故障尤为重要。

1 修程修制改革对货车损耗失效的影响

和其他大多数设备一样,铁路货车无论在全寿命周期内还是在厂修、段修等各修程的检修周期内,按时间计算的运用故障率都基本符合浴盆曲线(Bathtub curve,失效率曲线)的早期失效期、偶然失效期和损耗失效期三阶段理论,如图1所示。

图1 浴盆曲线(失效率曲线)

(1) 修程修制改革对货车受设计、原材料和造修因素影响的早期失效期不会产生影响。

(2) 检修周期适当延长后,大多数货车及部件的使用期仍处于由材料、环境及使用等因素主导的偶然失效期,故障率比较稳定。

(3) 原本处于偶然失效期的少数车辆及部件会受一些综合因素和关联因素影响进入由磨损、疲劳及老化等因素主导的损耗失效期。

考虑到货车的使用特点,由使用环境等因素主导的车体各部件腐蚀等偶然失效故障与车辆维修后的使用时间存在较强关联关系,与损耗失效故障在时间分布规律上类似。因此,本文把上述车体相关故障归到损耗失效故障类型中进行分析。

根据浴盆曲线理论,产品维修主要着眼于对损耗失效故障的控制,延长从偶然失效期进入损耗失效期的周期,从而达到延长产品可安全使用周期的目的。

2 货车损耗失效型故障的分析

2.1 故障类型

从目前通用货车及部件(配件)的故障情况看,损耗失效的故障类型可以分为磨损失效、疲劳失效、腐蚀失效和老化失效四大类。

(1) 磨损失效。包括因车轮磨耗或偏磨导致的过限故障[2];因滑阀与滑阀座非正常磨耗导致滑阀副损伤而引起的制动阀漏泄及作用不良故障;因钩腔配件与钩腔磨耗导致的车钩性能不良故障。

(2) 疲劳失效。包括弹性旁承体在寿命期内随着使用年限的增加,自由高不断衰减,垂直刚度呈不断增大趋势,部分弹性旁承体出现自由高超限故障。

(3) 腐蚀失效。包括由腐蚀引发的车体(包括墙板、地板、车门等)破损故障。

(4) 老化失效。包括因管系E型密封圈、制动软管连接器等老化导致的制动管系漏泄故障。

2.2 故障分析

2.2.1 运用货车段修典型故障率

目前,全路运用货车典型故障统计共包括18类(34个小项)。其中4类故障虽不完全是因部件(配件)的损耗造成的,但却都与损耗失效密切相关:(1)车轮磨耗包括踏面圆周磨耗过限、轮缘磨耗过限及轮辋厚度过限;(2)制动管系漏泄;(3)制动阀漏泄及作用不良;(4)墙板、地板及车门破损。

以段修车为例,使用最近两年公布的全路货车典型故障数据分析,这4类故障占典型故障总数的82.6%,且比例比较稳定,从侧面反映出控制这些损耗失效故障对降低车辆运用故障率的重要性。表1为运用货车段修典型故障统计。

表1 运用货车段修典型故障统计

2.2.2 TPDS系统预报运行品质不良货车情况

经调研,TPDS系统预报运行品质不良货车和车轮的磨耗情况、旁承体的疲劳情况有着紧密关系。在抽测品质不良货车样本中,因车轮踏面不均匀磨耗导致轮径差大于4 mm的轮对比例达到25%;弹性旁承组成B值平均为12.9 mm,与正常车辆的样本平均值14.7 mm相差12.2%。

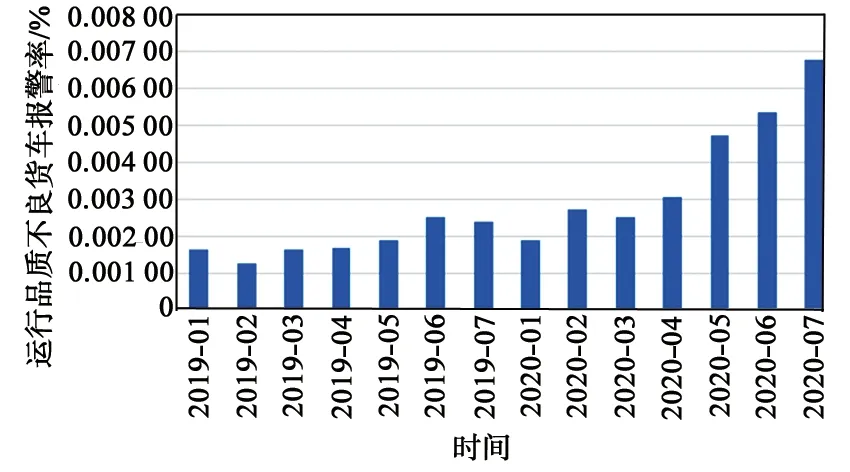

表2是2020年1—7月和2019年同期全路TPDS系统预报的运行品质不良货车统计数据,可以看出2020年报警率平均值比2019年同期增加了108.6%。图2是同一阶段预报运行品质不良货车报警率趋势图,可以看出进入2020年特别是自第2季度以来,运行品质不良货车报警率出现了明显增加。

图2 TPDS预报运行品质不良货车报警率趋势图

表2 TPDS预报运行品质不良货车统计对比表

3 解决措施

对损耗失效故障的控制,应从工艺、装备和生产管理等多个角度入手。

3.1 完善工艺

(1) 细化内控工艺措施,并将相关措施固化到岗位作业指导书中,如规定段修同一转向架两新旁承体配对使用的要求,减少因两旁承支承力相差过大带来的偏磨问题。

(2) 设计采用利于工序互控的工艺路线,由回收和破坏性处理工位鉴定因故障分解的关系密封圈老化情况,并进行相应处理。

(3) 加强检验监督,针对可互换配件明确质量检验节点,开展批次检验。例如:针对钩缓装置各类检修合格的配件实施批次管理,每个批次按固定数量进行定置,对每批次配件随机抽检抽验合格者方可装车。

3.2 实施配件分级管理

在检修规程的框架范围内,对修竣配件按质量等级进行分类,在配件装车时进行控制,将质量等级低的配件装用在检修频率偏高的车辆上。

涉及修程修制改革的各车型使用频率偏高,检修频率偏低。配件质量分级的依据包括主要性能参数等级,如120主阀漏泄量、轮对踏面磨耗等。另外,分级依据还包括配件使用时间,配件疲劳、老化等大多数损耗型失效故障均与使用时间存在正相关关系,如弹性旁承体、制动软管连接器等。

3.3 注重关联性的故障防范手段

在车辆检修实践中既有故障与关联故障(象征)往往不在同一作业单元,应分析确定需要开展追溯的故障或关联故障,明确需追溯的工序,并固化到各相关岗位作业指导书中;明确信息传递方式,实现各作业单元联动,破除条块分割。

3.4 优化检修生产管理

在修程修制改革形势下,不同类型的损耗失效会呈现不同的发展规律,特别是与墙板、地板及车门腐蚀相关的破损故障比例有所提高,车体检修的工作量会有较大波动。在生产管理中,结合车辆预修等工作,在固定班组结构的基础上,以临时性工作小组等形式,灵活挖潜组织生产,提升检修能力。通过这些柔性化的生产组织手段,确保质量水平稳定。

3.5 提高检修装备保障水平

在货车检修装备规划和建设中,注重智能化、信息化和自动化以及三者的有机结合。一是以对职工操作技能、检测精度及质量稳定性等有较高需求的关键工序为重点应用智能化替代工装。二是以基础信息及检修信息繁杂的工序为重点,围绕HMIS建立检修信息化系统。三是以检修中“脏、累”工序为重点,研究自动化装备替代手段,提高作业效率。

4 结束语

货车损耗失效是与修程修制改革紧密相关的故障风险类型,需要各检修单位结合自身实际识别和处置。除此之外,早期失效和偶然失效同样对货车运用故障率有着直接的影响,都属于检修质量体系管理的范畴,因此,通过对货车损耗失效进行分析,提出应对措施,完善既有检修质量体系,可以更加有效满足修程修制改革形势对货车检修工作的质量要求。