TFDS车辆故障自动识别系统研究及应用

2021-11-09李江昆

李江昆

(中国铁路郑州局集团有限公司 郑州北车辆段,河南 郑州 450012)

货车故障轨边图像检测系统(TFDS)作为铁路货车运行安全检测系统的重要组成部分,在各大铁路干线相继建设运用[1]。截至2020年,郑州北车辆段已投入运用的TFDS设备共计14套,覆盖了京广、陇海、京九、焦柳、宁西5条铁路干线,动态检查货物列车日均700余列,近4万辆。TFDS动态检查作为目前一种重要的货车运用技术作业方式,避免了大量车辆典型故障的发生。然而,随着高速铁路的大量开行,普速铁路的货运能力得到进一步释放,现场作业人员紧张、老龄化加速的现状已经无法适应日益严格的安全生产要求,因此加快开发TFDS车辆故障自动识别系统符合中国国家铁路集团有限公司“坚持强基达标、提质增效,着力节支降耗、改革创新”的工作要求,能够极大缓解现场货车运行安全面临的风险挑战。

目前,郑州北车辆段郑州北动态检查作业场联合华为技术有限公司(以下简称华为公司),按照“重点故障率先突破、识别范围不断扩大”的自动识别发展思路[2],开展TFDS车辆故障自动识别技术研究。

1 TFDS车辆故障自动识别面临的困难

(1) 货车车种车型繁杂。目前,铁路货车的基本种类主要包括敞车(C)、棚车(P)、平车(N)、集装箱平车(X)、平集共用车(NX)、罐车(G)、矿石车(K)等,又根据轴重、材质等差异分为不同的车型。

(2) 车辆故障形态多样。根据《铁路货车运用维修规程》第4章第62条人机分工TFDS动态检查范围和质量标准,车辆故障形态大体包括缺损、破损、折断、丢失、窜出、脱落、错位、松动等,并且相同类型的故障,具体的表现形式迥异[3]。

(3) 探测条件复杂,排除干扰困难。TFDS探测站均建在室外,时刻受到阳光、雨、雪、雾等环境影响,加上部分车辆段为了强化现场作业控制,在车辆关键部位涂打粉笔标记,这些不利因素都会导致TFDS探测图片成像效果存在较大差异,不利于计算机自动识别车辆故障。

2 TFDS车辆故障自动识别技术

2.1 研究思路

前期,按照“减少检查工位”的研究思路,首先对某一幅或几幅TFDS图片中的所有故障实现自动识别,避免动态检车员因全数浏览图片而影响作业效率。

TFDS动态检查分为侧架工位、制动梁工位、钩缓工位、互钩差工位、中间底部工位以及中间侧部工位,其中各型号转向架侧架工位所包含的车辆配件基本相同,主要包括侧架、承载鞍、滚动轴承、交叉杆端部螺栓、摇枕及摇枕弹簧。与其他工位比较,侧架工位的配件数量较少,相对位置固定,组合结构类似,并且侧架部位发生的故障大多严重危及行车安全,如承载鞍错位、滚动轴承前盖丢失、轴端螺栓丢失、交叉杆端部螺栓丢失等,因此选择侧架工位作为TFDS车辆故障自动识别的研究对象。一旦实现侧架工位故障的自动识别,能够减轻TFDS动态检车员六分之一的工作量,从安全生产和效率效益两方面均能产生良好的效果,有利于自动识别范围的进一步扩大。

2.2 自动识别技术原理

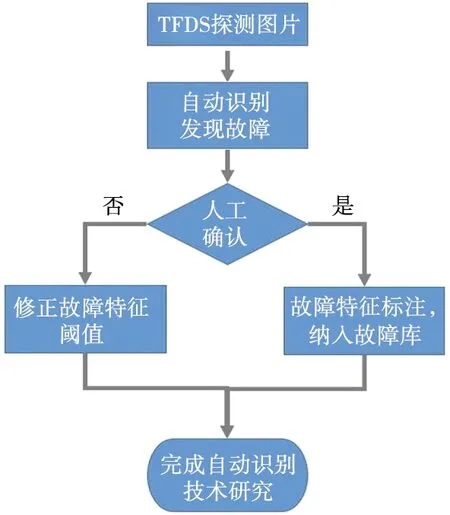

TFDS车辆故障自动识别技术原理是:程序员对人工发现的车辆故障图片进行标注后,纳入自动识别故障库,通过AI神经网络智能学习,掌握故障特征和故障形态。接收到车辆图片后,自动识别系统通过对比分析将存在异常状态的图片筛选出来,交由动态检车员确认后,向现场预报人工检查,将检查结果反馈至自动识别系统中,对故障算法进行修订调整(图1)。随着车辆故障的不断积累,自动识别的准确性和效率都将会进一步提升。

图1 自动识别故障流程

自动识别故障的准确性,应以现场真实环境下动态检车员发现并经现场检车员确认的故障为评判依据。研究期间,应重点关注自动识别系统的漏检故障,将动态检车员发现的并经现场人工检查确认属实的漏检故障,及时进行故障标注,纳入自动识别故障库,以最大程度减少漏检的发生。

2.3 研究进展

2020年6月下旬,华为公司完成了TFDS过车数据向自动识别服务器的实时传输,并通过模拟TFDS集中作业平台展示了自动识别结果,郑州北车辆段5T检测车间组织人员对TFDS自动识别结果进行了复核确认。因自动识别系统仍处于前期测试阶段,考虑到可能对现场作业造成影响,当前只将郑州北车辆段陇海线上行TFDS探测的数据向自动识别服务器进行传输。TFDS车辆故障自动识别系统仅对C70和C70E2种车型侧架部位故障进行识别,识别结果多为摇枕弹簧、横跨梁螺栓、锁紧板、搭载异物等故障。

2.3.1 自动识别故障图片筛选

自动识别技术研究共开展5周,第1周试验处于设备调试阶段,自动识别故障数量偏少,其他时间段自动识别故障数量达到稳定,需要人工确认的故障图片仅占全部识别图片的5%以下,具体数据见表1,筛选效果显著,且故障图片的异常部位均有明显标识,可帮助动态检车员快速做出判断。自动识别初步筛选与动态检车员人工确认相互配合,能够显著提升TFDS动态检查作业效率。

表1 故障图片识别数量表

2.3.2 自动识别故障覆盖范围

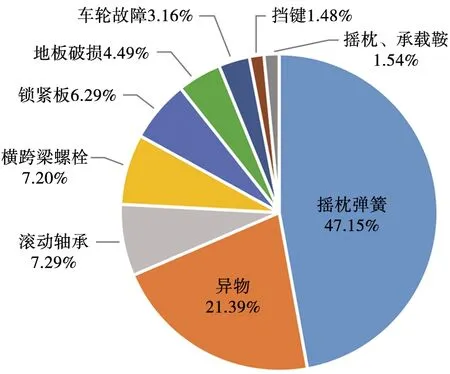

侧架工位自动识别故障类型及其占比如图2所示。可以看出,自动识别覆盖范围大,能够涵盖该工位所有车辆配件和各种常见的故障形态,且各故障在侧架工位的占比符合现场实际。

图2 侧架工位自动识别故障类型及其占比

2.3.3 经现场确认属实故障的自动识别情况

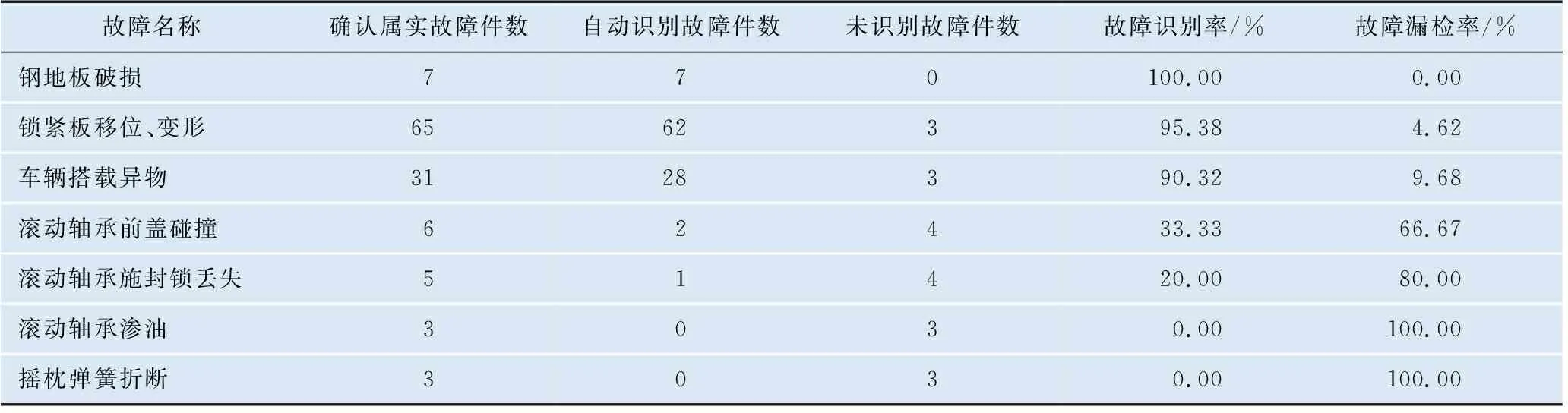

2020年7月22日—8月4日,TFDS人工动态检查作业提交并经现场确认属实的车辆故障120件,自动识别系统共提交100件,漏检20件。现场确认属实故障明细见表2。

表2 现场确认属实故障明细

自动识别系统对钢地板破损,锁紧板移位、变形,车辆搭载异物三类故障的识别率达到90%以上,识别效果较好。滚动轴承前盖碰撞和施封锁丢失故障漏检率较高,表明自动识别精度设置过低,可以通过适当调整识别阈值实现故障的全部识别。滚动轴承渗油和摇枕弹簧折断均未能识别,表明这2类故障在自动识别故障库中较少,故障标注不准确。

从目前TFDS自动识别故障的现状可以看出,自动识别系统对故障特征的掌握还存在偏差,距离现场实际运用还有差距。需要华为公司的的技术人员与TFDS运用管理人员进行沟通,针对未识别故障逐一进行分析,修正TFDS自动识别模型,提高故障识别的准确率。

3 TFDS车辆故障自动识别系统的应用前景

在确保不发生较大车辆故障漏检的前提下,自动识别系统的实际应用分两步实现:第一步以提高作业效率为目标,逐步扩大自动识别范围[2]。实现对通用铁路货车侧架工位的自动识别后,每列车的技检时间由10 min缩短为8 min,动态检查作业组由5人减至4人。第二步以替代人工检查为目标,做到铁路货车全范围的故障自动识别,实现货车运用安全“三防”体系建设从“人防”到“技防”的重大进步,大大减少TFDS动态检车员数量,显著提高劳动生产率。

4 TFDS车辆故障自动识别技术发展建议

(1) 不断完善更新故障库。车辆故障的自动识别高度依赖于既往发现的车辆故障,故障图片越多自动识别的准确率越高。这就需要积累大量的故障图片,不断更新、补充故障库。对于严重危及行车安全的不常见故障,可以采用在特定场所人为制造车辆故障或者利用图像处理软件将无故障的车辆图片修饰为故障图片,以供自动识别系统自主学习。

(2) 建立识别结果双向反馈机制。目前,华为公司的技术人员重点对漏检故障图片进行正反馈,通过不断调整识别模型的预报阈值,标注故障特征供系统自主学习。对误报故障还未形成负反馈机制,将来应在故障库中对误报故障进行剔除,以提高系统识别故障的准确率。

(3) 继续推进其他车型侧架部位的故障自动识别系统研发。由C70和C70E型车辆逐步扩大到其他所有装用转K6型转向架的车辆,进而扩展至其他车种车型,早日实现通用铁路货车侧架工位故障全识别。