基于正交设计的陶瓷砖粘结强度影响因素分析*

2021-11-09张琨健

张琨健

(1 福建省建筑科学研究院有限责任公司 福州 350025)(2 福建省绿色建筑技术重点实验室 福州 350025)

前言

现有的陶瓷砖粘贴过程存在的主要工程问题是陶瓷砖发生空鼓或脱落,不仅容易造成开发商、施工单位或业主之间产生质量纠纷,甚至会因为脱落造成人员伤亡,因此应引起足够的重视。从材料力学角度讲,陶瓷砖的空鼓或脱落是由于陶瓷砖—陶瓷砖粘接剂—基材贴砖系统的内应力所致[1-2]。这些内应力的产生主要来自于基材的收缩变形、温度的变化、干湿交替等因素所产生的膨胀或收缩。因为不同材料之间弹性模量差异较大,造成各材料层线性变形不匹配,进而新成内应力。当贴砖系统的内应力大于贴砖系统本身强度时,贴砖系统就会被破坏,陶瓷砖就会出现空鼓或脱落现象[3]。而造成贴砖系统强度不足的主要来源于基层的材料强度、陶瓷砖的性能、水泥或粘接砂浆的性能以及施工工艺等方面。笔者重点研究陶瓷砖吸水率、界面层处理工艺、晾置时间、胶粘剂粘结强度这几个因素对陶瓷砖粘结强度的影响。

1 试验

选择相同菱形背纹不同吸水率的炻瓷砖、细炻砖、炻质砖各一批进行试验,吸水率分别为0.6%、3.8%和8.5%。陶瓷砖粘贴面的砖底粉和防污剂用湿抹布擦拭干净。采用满贴工艺,粘接剂选择华鸿(福建)建筑科技有限公司生产的Ⅰ型PA-A益胶泥,其主要性能见表1;泉州固洁建材公司生产的C1型瓷砖胶,其主要性能见表2。龙岩天马新型建材有限公司生产的R型高强树脂粘结剂,其主要性能见表3。界面剂采用福州大匠环保建筑材料有限公司生产的Ⅰ型界面剂,其主要性能见表4。瓷砖背胶:采用龙岩天马新型建材有限公司提供的背胶,其标准拉伸粘结强度在0.8 MPa以上。粘结强度测试采用深圳万测试验机厂生产的电子拉力试验机,量程为0~30 kN,精度为Ⅰ级,采用专用粘结强度钢头拉拔夹具。

基层混凝土板按照JC/T 547-2017《陶瓷砖胶粘剂》附录A中规定制作并养护至28 d后备用,尺寸为400 mm×400 mm×40 mm。瓷砖试样均采用大片瓷砖切割成50 mm×50 mm的小块按照上述标准进行制样养护至27 d后,用高强环氧树脂粘贴钢制拉拔头1 d后在电子拉力试验机上测试其拉伸粘结强度。

表1 Ⅰ型PA-A益胶泥性能

表2 C1型瓷砖胶性能

表3 R型高强树脂粘结剂

表4 大匠Ⅰ型界面处理剂

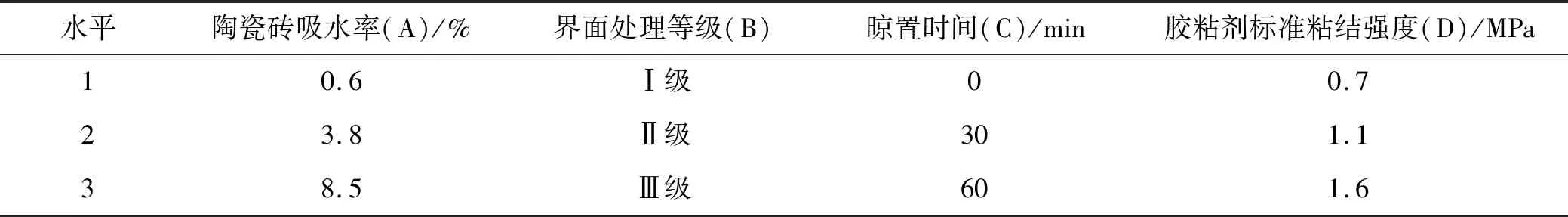

选择陶瓷砖吸水率、界面处理等级、晾置时间、胶粘剂标准粘结强度为四个研究因子。其中陶瓷砖吸水率对陶瓷砖粘结强度主要影响为:吸水率高的陶瓷砖,其表面毛细孔隙率较大,胶粘剂容易渗透进入毛细孔增加粘结力。界面处理主要包括了对混凝土基板的表面处理以及瓷砖背面采用背胶作为过渡粘结层加强处理等方式加强界面粘结力,其中Ⅰ级定义为基层混凝块且陶瓷砖背面无任何处理;Ⅱ级为基层混凝土块表面进行灰浆粗磨去灰;Ⅲ级为基层混凝土块表面进行灰浆粗磨去灰+陶瓷砖背面刷涂背胶层。晾置时间主要是考虑到胶粘剂凝结时间的快慢对粘结强度的影响。最后胶粘剂标准粘结强度则是考虑到胶粘剂自身的粘结强度属性对陶瓷砖粘结系统强度的影响。

采用4因素3水平正交设计试验方法,查正交设计表,L9(34)共9组比对试验,详见表5和表6。

表5 因子水平编码表

表6 L9(34)正交试验设计表

续表6 L9(34)正交试验设计表

为了分析说明问题的方便,引入如下定义:定义“0.6%-Ⅰ级-0 min-0.7 MPa”为试验用陶瓷砖为吸水率为0.6%的炻瓷砖,基层混凝土块采取Ⅰ级界面处理,晾置时间为0 min,采用的胶粘剂为标准粘结强度为0.7 MPa的C1型瓷砖胶。同理可以得出其他试验组合所表征的试验过程。

2 结果与分析

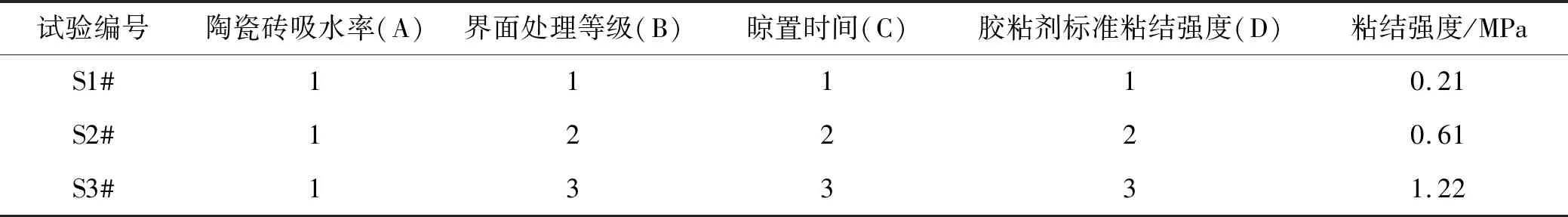

根据上述表6中的试验设计方案,对9组正交试验的陶瓷砖粘结强度进行了测试,精确到0.01 MPa,结果如表7所示。从各试验组粘结强度结果可以看出陶瓷砖粘结强度差异较明显。下面以粘结强度为指标,通过直观分析,来分析陶瓷砖吸水率、界面处理等级、晾置时间、胶粘剂标准粘结强度这四个因素对陶瓷砖粘结强度性能的影响。

九组试验测试结果中以S8#号试验的粘结强度值为最高,为1.22 MPa。相应的水平组合(A3=8.5%,B2=Ⅱ级,C1=0 min,C3=1.6 MPa),即“8.5%-Ⅱ级-0 min-1.6 MPa”是当前最好的水平搭配。表7中给出正交设计计算表,其中M1为A、B、C、D各因子在水平1下测试结果的平均值,类似的可以得到各因子在水平2、水平3下的测试结果平均值M2,M3。R值表示相应因子的极差值。不同因子在各自不同水平下的测试结果的平均值见图1中因子效应曲线图。

可以得到如下结论:

(1)随着陶瓷砖吸水率的提高,其粘结强度呈上升趋势。这主要是由于随着陶瓷砖吸水率的提高,其表面毛细孔道增多,胶粘剂更容易渗入陶瓷砖背面微孔,增强粘结力。

(2)随着界面处理等级的增加,其粘结强度呈上升趋势。这主要是由于陶瓷砖粘结是一个系统构造,包含了多个界面层的粘结,而粘结破坏往往是从最薄弱的界面开始萌生裂纹,并随着应力增加裂纹快速扩展而导致瓷砖剥落。

(3)随着晾置时间的延长,其粘结强度呈显著下降趋势。这主要是因为胶粘剂在遇水拌合后不断凝固,若长时间未与陶瓷砖结合,则其表面的胶凝材料因局部硬化未能与陶瓷砖背面有效粘接,进而导致粘结力快速下降。

(4)随着胶粘剂标准粘结强度的提高,其粘结强度呈快速上升趋势。胶粘剂是陶瓷砖粘结强度的初始来源,因此其标准粘结强度的大小对陶瓷砖系统粘结强度影响显著。

从图1可以看出点子散布范围大的因素是主要的,散布范围小的是次要的。将因素对粘结强度指标的影响排序其主次关系如下:

表7 正交试验结果与分析

续表7 正交试验结果与分析

图1 因子效应曲线图

3 结论

在不考虑陶瓷砖背纹纹理、砖底粉、表面残留防污剂的影响情况下,陶瓷砖粘结强度的影响因素大小为:界面处理等级>胶粘剂标准粘结强度>晾置时间>陶瓷砖吸水率。随着陶瓷砖吸水率的提高以及界面处理等级的增加,陶瓷砖粘结强度呈上升趋势。随着晾置时间的延长,其粘结强度呈显著下降趋势;随着胶粘剂标准粘结强度的提高,其粘结强度呈快速上升趋势。本次试验最佳的试验组合为:“8.5%-Ⅱ级-0 min-1.6 MPa”,其陶瓷砖粘结强度为1.22 MPa。因此,要想提高陶瓷砖粘结强度,应着重做好基层界面清理,合理使用瓷砖背胶,选择合适强度的胶粘剂,并应在施工现场控制好单次抹胶与瓷砖粘贴的间隔时间,确保陶瓷砖粘结强度达标。