磺酸盐双子表面活性剂的合成及性能

2021-11-09姜昭文郑攀飞郑继龙冯树云唐善法金礼俊

姜昭文, 郑攀飞, 郑继龙, 冯树云, 唐善法*, 金礼俊

(1. 长江大学石油工程学院∥非常规油气湖北省协同创新中心, 武汉 430100;2. 中国石油大学(北京)石油工程学院, 北京 102249; 3. 中海油能源发展股份有限公司工程技术分公司, 天津 300452)

双子表面活性剂是一种至少含有2个亲水头基(离子或极性基团)和2条疏水链的特殊表面活性剂,由于双子表面活性剂分子结构中连接基团的引入,加强了表面活性剂分子内和分子间的相互作用[1],因此双子表面活性剂能够具备更低的临界胶束浓度(CCMC)、更高的表面/界面活性、优良的流变学性能,其润湿性能和起泡性能好[2],在石油开采、纺织印刷等诸多工业领域具有广阔的应用前景[3-5].

磺酸盐双子表面活性剂由于具备良好的表面/界面活性[6]、较强的耐温抗盐能力[7]、较小的界面吸附量、良好的水溶性等特点而受到国内外学者的广泛关注[8]. 袁圆等[9]以十二酸、二乙烯三胺、丙烷磺内酯为原料,合成了一种双十二酰胺基磺酸钠阴离子表面活性剂,CCMC为0.64 mmol/L,表面张力γCMC为37.33 mN/m,含盐质量分数为5%的双十二酰胺基磺酸钠溶液可将壬烷与水的界面张力降至3.39×10-3mN/m(超低界面张力级别),而不会发生盐析现象,因此具备优异的表面活性和耐盐性能;金礼俊等[10]以对苯二胺、棕榈酰氯、2-氯乙基磺酸钠为主要原料,经取代和酰化等反应合成了一种磺酸盐型双子表面活性剂N,N-双棕榈酰基对苯二胺二乙基磺酸钠,CCMC为0.501 mmol/L,γCMC为31.9 mN/m,初始起泡高度为28 cm,稳泡率可达93%,乳状液稳定时间为437 s,泡沫和乳化性能良好;王泓棣等[11]以十二醇、顺丁烯二酸酐及月桂酸单乙醇酰胺为原料,合成了一种不对称型磺基琥珀酸双酯盐双子表面活性剂,CCMC为0.022 mmol/L,γCMC为31.1 mN/m,乳化分水时间为278 s,起泡性和稳泡性能良好.

在双子表面活性剂的连接基团上修饰羟基和增加其疏水碳链的长度,有助于增强双子表面活性剂分子间的相互作用[12]. 本文以十六胺、1,3-丙二胺、2-氯乙基磺酸钠等为原料,经取代、开环反应制备了一种磺酸盐双子表面活性剂N,N-二(3-氯-2-羟基丙烷-N-十六烷基仲胺)丙二胺二乙基磺酸钠(GAS-316). 通过控制变量优化了GAS-316的合成条件,系统研究了GAS-316的表面/界面活性,考察了长疏水碳链和羟基的引入对磺酸盐双子表面活性剂分子间作用的影响.

1 实验部分

1.1 试剂及仪器设备

主要试剂:1,3-丙二胺(98%,质量分数,下同)、2-氯乙基磺酸钠(98%)、十六胺(95%)、环氧氯丙烷、氢氧化钠、甲酸、无水乙醇均为分析纯,市售. 界面张力检测所用油样为某油田原油.

主要仪器设备:集热式恒温磁力搅拌器(DF101S,广东佛衡)、旋转蒸发仪(XD-3000,上海向帆)、红外光谱仪(Vector-33,德国Bruker)、核磁共振波谱仪(Avance500,瑞士Bruker);全自动表面张力仪(QBZY,上海方瑞);旋滴界面张力仪(TX500C,德国 Kruss).

1.2 合成方法

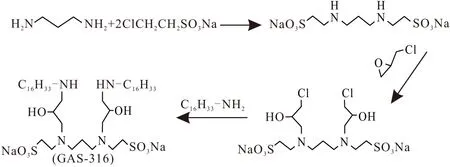

采用1,3-丙二胺与2-氯乙基磺酸钠反应合成中间体A(丙二胺二乙基磺酸钠);中间体A与环氧氯丙烷反应生成中间体B(N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠);最后中间体B与十六胺反应生成终产物GAS-316,其名称为N,N-二(3-氯-2-羟基丙烷-N-十六烷基仲胺)丙二胺二乙基磺酸钠. GAS-316的合成路线如图1所示.

图1 GAS-316的合成路线

1.2.1 中间体A(丙二胺二乙基磺酸钠)的合成 按n(1,3-丙二胺)∶n(2-氯乙基磺酸钠)=1∶2称取一定质量的1,3-丙二胺和2-氯乙基磺酸钠加入烧瓶中,并向其中加入适量蒸馏水,在90 ℃下恒温反应14 h,反应过程保持反应体系的pH范围9~10. 反应结束后用旋转蒸发仪除去溶剂,再用无水乙醇洗涤、抽滤、烘干,得到白色粉末产品.

1.2.2 中间体B(N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠)的合成 向烧瓶中加入一定质量的中间体A和适量蒸馏水充分溶解,用甲酸将反应液的pH调至7. 按n(中间体A)∶n(环氧氯丙烷)=1∶2.2滴加相应质量的环氧氯丙烷,在30 ℃下恒温反应3~4 h,反应结束后用旋转蒸发仪除去溶剂得浅棕黄色凝胶状产物.

1.2.3 目标产物N,N-二(3-氯-2-羟基丙烷-N-十六烷基仲胺)丙二胺二乙基磺酸钠的合成 向烧瓶中加入一定质量的中间体B和适量蒸馏水充分溶解并升温至90 ℃,按n(中间体B)∶n(十六胺)=1∶2加入相应质量的十六胺,恒温反应12~15 h,保持反应体系的pH范围9~10. 反应结束后加入适量无水乙醇,然后降温冷却、抽滤,将固体产物用氯仿-甲醇(体积比为9∶1)混合溶剂重结晶3次,最后将产品烘干得最终产物.

1.3 反应条件的优化实验

1.3.1 丙二胺二乙基磺酸钠的合成 固定1,3-丙二胺与氯乙基磺酸钠的投料比(物质的量之比,全文同)为1∶2、反应温度为90 ℃、反应时间为14 h,考察反应pH对产率的影响.

1.3.2 N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠的合成 在合成N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠的反应中,由于环氧氯丙烷与丙二胺二乙基磺酸钠的仲胺位点发生反应的条件较为严苛,因此,通过控制环氧氯丙烷与丙二胺二乙基磺酸钠的投料比、环氧氯丙烷的滴加时间和反应温度等变量,考察影响N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠产率的因素.

1.3.3 投料比对产率的影响 固定环氧氯丙烷滴加时间为3 h、反应温度为30 ℃,考察丙二胺二乙基磺酸钠与环氧氯丙烷的投料比对产率的影响.

1.3.4 滴加时间对产率的影响 固定丙二胺二乙基磺酸钠与环氧氯丙烷的投料比为1∶2.2、反应温度为30 ℃,考察环氧氯丙烷的滴加时间对N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠产率的影响.

1.3.5 反应温度对产率的影响 固定丙二胺二乙基磺酸钠与环氧氯丙烷的投料比为1∶2.2、环氧氯丙烷滴加时间为3 h,考察反应温度对N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠产率的影响.

1.4 结构表征

使用傅里叶变换红外光谱(FT-IR)与核磁共振氢谱(1H NMR)对产物进行结构认证表征. 利用FT-IR谱判断合成的最终产物中所存在的官能团类型;通过核磁共振氢谱判断合成的终产物中氢原子的归属.

1.5 表面/界面性能测定

1.5.1 表面性能测定与性能参数计算 使用蒸馏水配制系列浓度的GAS-316溶液,利用全自动表面张力仪测定27 ℃时不同浓度C(mol/L)的GAS-316溶液的表面张力γCMC(mN/m),多次测量并取平均值,并绘制γ-lgC曲线. 通过数据拟合计算出GAS-316的临界胶束浓度CCMC和临界表面张力γCMC,进而计算磺酸盐型双子表面活性剂GAS-316的吸附效率pC20、吸附效能πCMC、饱和吸附量Γmax以及表面活性剂的最小分子截面积Amin[13].

πCMC=γ0-γCMC,

(1)

pC20=-lgC20,

(2)

(3)

(4)

其中,γ0是27 ℃时水的表面张力(71.9 mN/m);n是Gibbs吸附系数,与表面活性剂浓度、离子强度和表面活性剂分子解离后产生的离子数有关,对于双子表面活性剂,n=3[14];C20是当γ=20 mN/m时表面活性剂的浓度;R是摩尔气体常数(8.314 J/mol·K);T是绝对温度(K);NA为阿伏伽德罗常数(6.023×1023mol-1);∂γ/∂(lgC)为表面活性剂浓度接近CCMC时表面张力曲线的斜率.

1.5.2 界面性能测定 用蒸馏水配制质量分数为0.5%的GAS-316溶液,使用旋转滴界面张力仪进行GAS-316油水界面张力测试实验. 以GAS-316溶液为水相,某油田脱水原油为油相,设置界面张力仪的转速为5 000 r/min,实验温度为45 ℃,取稳定值.

2 结果与讨论

2.1 结构表征分析

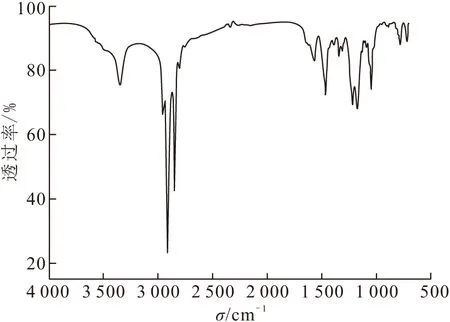

2.1.1 FT-IR分析 由产物的FT-IR谱(图2)可知,在波数3 353.77 cm-1处的吸收峰归属于-OH的伸缩振动;1 466.01 cm-1处的吸收峰归属于C—N的弯曲振动;1 570.20 cm-1处的吸收峰归属于-CH-的面内弯曲伸缩振动;2 955.30 cm-1处的吸收峰归属于-NH-的面外弯曲振动;1 177.41、1 049.05 cm-1处的吸收峰归属于-SO3的反对称和对称伸缩振动;2 918.25 cm-1处的吸收峰归属于甲基、亚甲基的伸缩振动;719.71 cm-1处的吸收峰归属于分子中长链亚甲基链. FT-IR分析结果表明:合成产物中存在-OH、N—C键、N—H键、C—H键、-SO3、-CH3及-CH-,与目标产物分子结构中的官能团相吻合.

图2 终产物的FT-IR谱

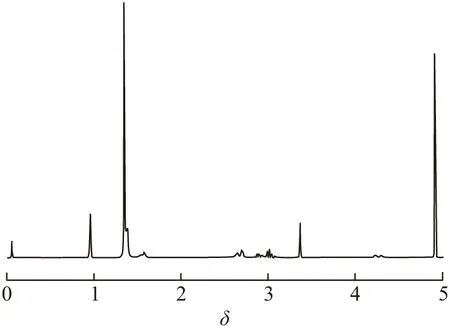

2.1.21H NMR分析 产物的1H NMR谱如图3所示,因为终产物的分子结构是完全对称的,故只讨论其一半的结构.δ:0.89~0.92 (d,3H,-CH3),1.21~1.42[d,28H, H3C—(CH2)14-],1.51~1.67 (d,2H,NCH2—CH2—CH2N),2.43~2.64 (m,2H,-CH2—SO3),2.82 (m,4H,-CH2—N—CH2-),2.94 (t,4H,-CH2—NH—CH2-),3.05~3.22 (t,2H,-CH2—N-),4.23~4.31 (m,1H,-CH—OH).

图3 最终产物的1H NMR谱

1H NMR的数据证明:产物中主要官能团氢原子的归属与目标产物的分子结构相吻合. 综合最终产物的FT-IR和1H NMR的数据分析结果证明该产物为目标化合物N,N-二(3-氯-2-羟基丙烷-N-十六烷基仲胺)丙二胺二乙基磺酸钠.

2.2 合成条件的优化结果

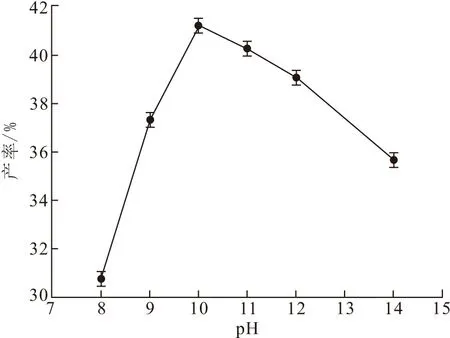

2.2.1 pH对产率的影响 1,3-丙二胺与2-氯乙基磺酸钠发生取代反应,生成丙二胺二乙基磺酸钠和HCl. 由于HCl会降低反应体系的pH,因此碱性条件有利于反应的正向进行. pH对产率的影响结果见图4,随着反应体系pH的增加,丙二胺二乙基磺酸钠的产率增加,在pH 10条件下,丙二胺二乙基磺酸钠的产率最高(41.1%),证明碱性条件有助于丙二胺二乙基磺酸钠的生成. 随着反应体系的pH继续增大,丙二胺二乙基磺酸钠的产率会下降,这可能是由于pH过高导致生成的丙二胺二乙基磺酸钠有部分水解. 因此,确定1,3-丙二胺与2-氯乙基磺酸钠反应的最佳pH为10.

图4 pH对产率的影响

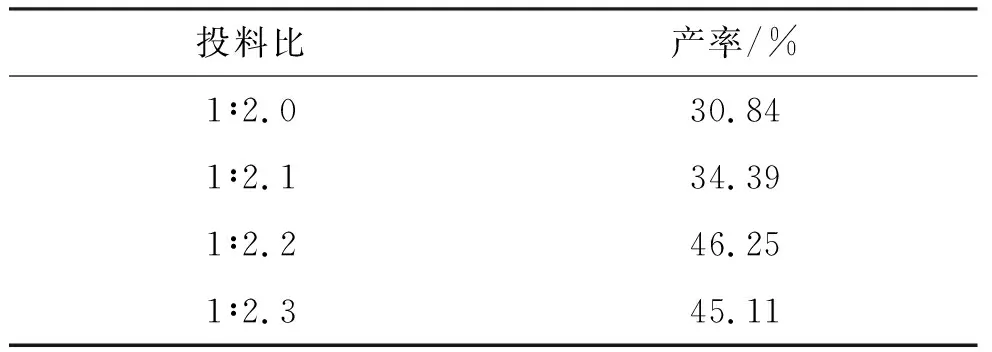

2.2.2 投料比对产率的影响 在丙二胺二乙基磺酸钠与环氧氯丙烷的反应中,由于环氧氯丙烷在水中会水解,只有向丙二胺二乙基磺酸钠溶液体系中滴加过量的环氧氯丙烷,才能够保障丙二胺二乙基磺酸钠充分转化成目标产物. 因此,丙二胺二乙基磺酸钠与环氧氯丙烷的投料比是影响产率的主要因素. 固定环氧氯丙烷滴加时间为3 h、反应温度为30 ℃,考察了丙二胺二乙基磺酸钠与环氧氯丙烷的投料比对目标产物产率的影响(表1).

表1 投料比对产率的影响Table 1 The effect of material ratio on the product yield

随着丙二胺二乙基磺酸钠与环氧氯丙烷投料比的增加,目标产物的产率逐步增加. 当投料比为1∶2.2时,产率达到最高(46.25%). 因此,确定丙二胺二乙基磺酸钠与环氧氯丙烷的最佳投料比为1∶2.2.

2.2.3 滴加时间对产率的影响 考察环氧氯丙烷的滴加时间对N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠产率的影响(图5). 随着滴加时间的增长,目标产物的产率先增大后减小,当滴加时间为3 h时,产率最大(42.22%). 这主要是因为当滴加速率较快时,体系中的丙二胺二乙基磺酸钠不能完全参与反应,同时体系中游离胺的浓度增大,环氧氯丙烷的水解程度增大[14];当滴加速率较慢时,较多的环氧氯丙烷易发生副反应,导致目标产物产率降低. 因此,确定环氧氯丙烷的最佳滴加时间为3 h.

图5 滴加时间对产率的影响

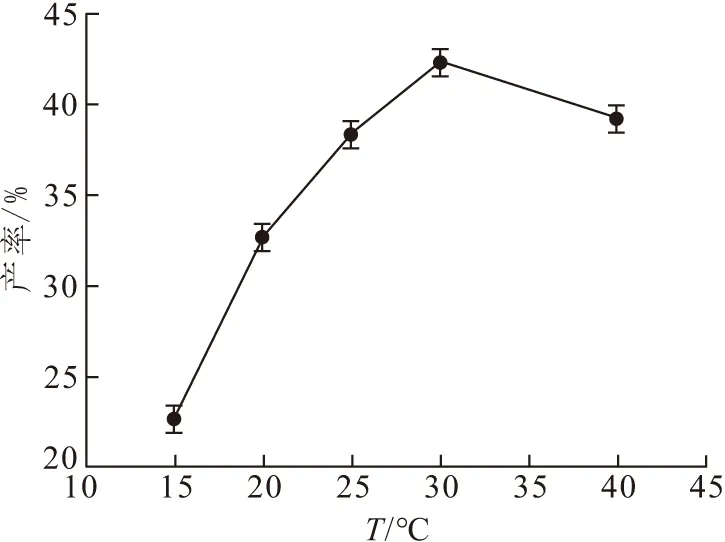

2.2.4 反应温度对产率的影响 考察反应温度对N,N-二(3-氯-2-羟基丙烷)丙二胺二乙基磺酸钠产率的影响(图6),随着反应温度的增加,目标产物的产率逐渐增加. 当升温到30 ℃时,产率最高(42.22%). 升高温度虽然会增加活化分子百分数、有效碰撞几率以及反应速率,但是副反应速率也会同样增大,主要产物的产率降低. 因此,确定丙二胺二乙基磺酸钠与环氧氯丙烷的最佳反应温度为30 ℃.

图6 温度对产率的影响

2.3 GAS-316的表面/界面性能

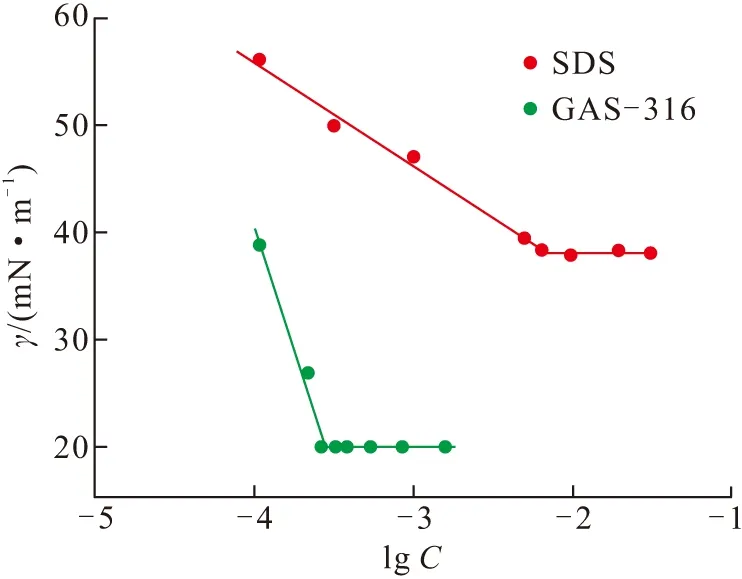

2.3.1 表面性能 在低浓度时,进入水中的表面活性剂分子会聚集在气/液界面上,使水和空气的接触面减小进而使表面张力急剧下降;当增大表面活性剂浓度使溶液达到饱和状态时,会在气/液界面上排满一层定向排列的单分子膜;若继续增加浓度, 溶液的表面张力不再下降,为了使整个溶液体系的能量趋于最低, 在溶液内部的双亲分子会自组装形成极性基向外、碳氢链向内的集合体.CCMC是衡量表面活性剂表面活性的重要参数,在此浓度下表面活性会发生显著变化[15]. 在27 ℃时,GAS-316与传统表面活性剂十二烷基磺酸钠(SDS)的表面张力和浓度的关系曲线如图7所示.

图7 GAS-316和SDS的γ-lg C曲线

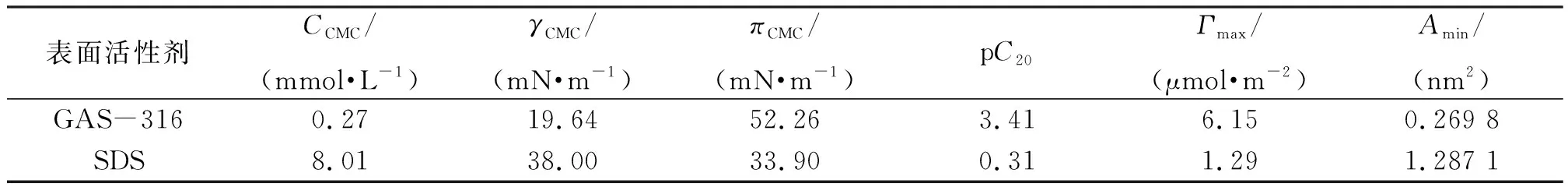

由图7可知,随着表面活性剂溶液浓度的增大,其表面张力逐渐降低;当浓度达到临界值后,表面活性剂溶液的表面张力变化范围很小. 2种表面活性剂的CCMC及其他相关表面化学性能参数见表2.

表2 2种表面活性剂的CCMC和γCMCTable 2 The CCMC and γCMC of two surfactants

pC20表征表面活性剂在气/液表面吸附过程中吸附效率的大小,πCMC表征表面活性剂降低表面张力的能力. pC20和πCMC越大,表明该表面活性剂吸附效率和降低表面张力的能力越高[13];Γmax反映了分子在气/液界面的排列紧密程度,排列越紧密,Γmax越大,对应的Amin越小. 较大的Γmax和较小的Amin表明该表面活性剂具有较高表面活性[16].

由表2可知, GAS-316的CCMC为0.27 mmol/L,是SDS的3.37%,其γCMC为19.64 mN/m,是SDS的51.7%;与传统表面活性剂SDS相比,GAS-316的pC20、πCMC和Γmax更大,Amin更小. 这些数据表明,GAS-316分子在气液界面的排列更为紧密,吸附效率更高,并且GAS-316可以在更低的浓度下大幅降低表面张力.

GAS-316拥有优异的表面活性,主要原因:GAS-316分子结构中的连接基团通过化学键的作用使双子表面活性剂中2个离子头基紧密连接,离子头基间的排斥倾向受制于化学键力而被大大削弱;同时,GAS-316的烷烃尾链较长,其疏水碳链上也修饰了多个羟基,增强了表面活性剂分子间的相互作用[12,17]. 因此GAS-316分子能够在气/液界面上的排列更为紧密,吸附效率更高,降低表面张力的能力更强,效果更好.

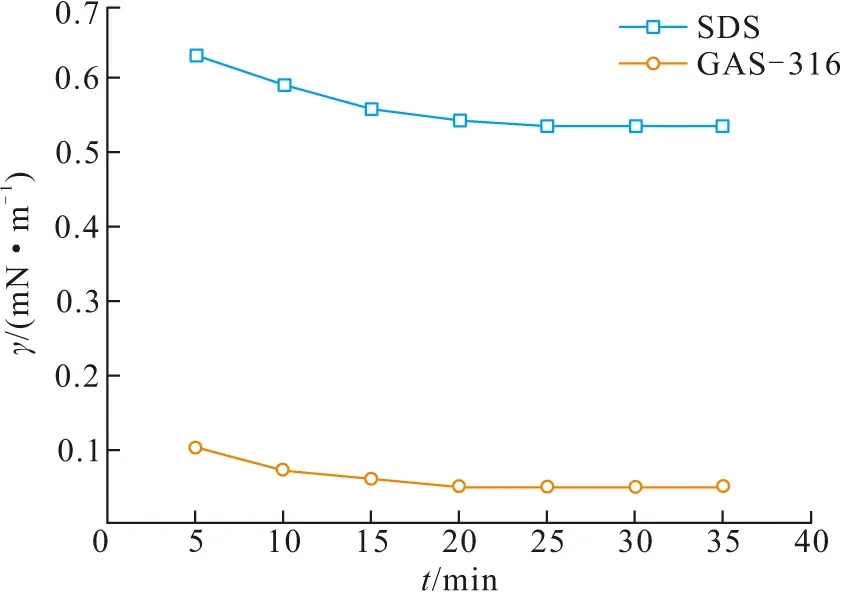

2.3.2 界面活性 当两种不互溶的液相接触时,如果其中一相或两相含有表面活性物质,可产生动态界面张力,两相之间的界面张力会随时间连续变化,直到平衡为止,在达到平衡的过程中通常会出现最低值. 平衡的时间及界面张力能够达到的最低值反映了表面活性剂降低两相界面张力的能力和效率[18]. 本文利用旋转液滴法,考察45 ℃时质量分数为0.5%的GAS-316与SDS在油水界面上界面张力的动态变化情况(图8),以此评价其界面活性.

图8 2种表面活性剂的动态IFT曲线

GAS-316在20 min内将油/水界面张力降低至5.25×10-2mN/m(低界面张力级别);在同等条件下,SDS在25 min内将油/水界面张力降至5.38×10-1mN/m. 以上数据表明,磺酸盐双子表面活性剂GAS-316能够高效地降低油/水界面张力,其界面活性优于传统表面活性剂SDS.

GAS-316能够高效地降低油/水界面张力,主要是由于GAS-316的疏水碳链较长,其在界面上吸附时分子间的侧向引力增大,使其在油/水界面上的吸附趋势增强,从而形成了坚实的吸附膜,导致其能够有效地降低油/水界面张力[19]. 同时GAS-316的间隔基团较短,2个表面活性剂单体的连接较为紧密,碳氢链间产生的相互作用强,使疏水碳链之间的疏水性增强,界面活性较高[20].

3 结论

以1,3-丙二胺、2-氯乙基磺酸钠、十六胺、环氧氯丙烷等为主要原料,合成了磺酸盐型双子表面活性剂(GAS-316),其总收率约49.11%,纯度为90%;利用FT-IR与1H NMR对合成产物的分子结构进行了表征,证明合成产物与目标产物的分子结构一致. 通过控制变量确定了最优的合成条件:1,3-丙二胺与氯乙基磺酸钠反应的pH为10,丙二胺二乙基磺酸钠与环氧氯丙烷的投料比为1∶2.2,反应温度为30 ℃,环氧氯丙烷的滴加时间为3 h. GAS-316的CCMC为0.27 mmol/L,γCMC为19.64 mN/m. 45 ℃时质量分数为0.5%的GAS-316在20 min内即可将油/水界面张力降至5.25×10-2mN/m(低界面张力级别). GAS-316的表面/界面活性数据证明,引入长的疏水碳链和羟基能够增强分子间的作用,使其具备较为优秀的表面/界面性能.