阶段降湿对山药热风干燥特性和品质的影响

2021-11-08巨浩羽赵士豪赵海燕张卫鹏高振江肖红伟

巨浩羽,赵士豪,赵海燕,张卫鹏,高振江,肖红伟*

阶段降湿对山药热风干燥特性和品质的影响

巨浩羽1,赵士豪1,赵海燕3,张卫鹏4,高振江2,肖红伟2*

1. 河北经贸大学生物科学与工程学院,河北 石家庄 050061 2. 中国农业大学工学院,北京 100083 3. 河北经贸大学工商管理学院,河北 石家庄 050061 4. 北京工商大学人工智能学院,北京 100048

探索阶段降湿中高湿保持时间及不同降湿工艺对山药热风干燥特性和品质的影响,为提高山药干燥效率和品质及揭示相对湿度的调控依据提供理论基础。研究干燥温度60 ℃,风速3.0 m/s,相对湿度恒定10%、50%保持不同时间(5、10、20 min)后降为10%、以及相对湿度50%保持10 min后不同降湿干燥工艺(直接降为10%、20%保持20 min后降为10%、30%,20 min,20%,20 min后降为10%、40%,20 min,30%,20 min,20%,20 min后降为10%),山药片的干燥特性、水分有效扩散系数(eff)、色泽、复水比、能耗、多糖含量和微观组织结构。高相对湿度不同保持时间下,相对湿度50%保持10 min相对于恒定10%干燥条件下,干燥时间缩短了20.0%;干燥过程分为升速和降速2个阶段;在10 min时,山药片被充分预热,温度升至45.8 ℃。不同降湿干燥工艺下,相对湿度50%保持10 min后,阶梯降至10%相对于直接降为10%的干燥条件,干燥时间缩短了25.0%;干燥过程同样分为升速和降速2个阶段;物料温度整体上呈现出缓慢上升的趋势,且均大于其余3者同时期的物料温度;eff先慢后快,整个干燥过程平均eff最大,为6.77×10−10m2/s;此干燥条件下明亮度(*)、复水比和多糖含量分别达到其最大值,为(90.76±0.12)、(2.36±0.08)、(57.32±0.21)mg/g,能耗达最低值,为(2.98±0.06)kW·h/kg,且内部形成较明显的水分扩散迁移孔道。高相对湿度有助于强化对物料的传热作用,保持时间应当以物料充分预热为判定依据;阶段降湿干燥过程中,降低相对湿度应当以不降低物料温度为基本约束条件;山药片的恒温阶段降湿干燥过程中,干制后的色泽、复水性、能耗和多糖含量均与干燥时间直接相关;高相对湿度有助于保持和形成物料内部的多孔结构,有助于水分的扩散迁移;依次阶段降湿的干燥方式有助于提高山药片的干燥效率和品质,为山药热风干燥过程中如何调控相对湿度提供理论依据和技术支持。

热风干燥;山药;相对湿度;阶段降湿;多糖;微观结构;水分有效扩散系数;复水比;能耗

山药为薯蓣科薯蓣属植物薯蓣Thunb.的地下根茎,为卫生部首批公布的“药食同源”的作物之一。山药具有养脾健胃、生津益肺、涩精补肾等功效[1-2]。现代药效学研究表明山药的主要活性成为为山药多糖,山药多糖具有降血糖、调血脂、抗衰老、调节免疫、调节肠胃等作用[3]。新鲜的山药含水量高达70%以上,皮薄易损伤,长时间贮存会腐烂变质[4]。切片后干燥是山药深加工的重要方式,对于延长货架期、提高产品附加值具有重要意义。

山药片的干燥方法有自然晾晒、热泵干燥、微波真空冷冻干燥、远红外干燥方式等,而热风干燥技术因其操作简便、适用范围广,应用最为普遍[5-6]。相对湿度(relative humidity,RH)作为热风干燥介质的重要参数,对干燥特性和干燥品质具有显著性影响。研究表明,阶段降湿干燥方式,即为使用较高RH对物料进行预热处理,促使物料迅速升温,而后降低介质RH的阶段降湿干燥方式,有助于提高物料干燥效率,并减少结壳现象[7-8],现已经应用到山药[9-10]、胡萝卜[11]、香菇[12]、西洋参[13]等物料的干燥加工中。例如,Ju等[9]研究得出,干燥温度60 ℃,RH 40%保持15 min后连续排湿,相对于连续排湿干燥方式,山药片的干燥时间缩短了25%。巨浩羽等[13]研究表明RH 40%保持5 h而后降为20%,相对于恒定20% RH干燥条件下,干燥时间缩短了6.8%,并且较高的复水率和总皂苷含量。此外陆学中等[14]研究发现,干燥温度60 ℃,风速3.5 m/s,RH 40%处理30 min后在进行热风干燥,山药片能够快速预热,干燥时间短且能耗低、色泽较好。综上可知,阶段降湿加快物料预热速率及提高干燥效率的结论已被证实。然而在高RH预热处理后,如何分阶段的调控RH仍缺乏科学的指导。通常阶段降湿被分为2个阶段,高RH预热处理后直接降为很低的RH,故可能导致复水率降低、物料表面结壳的结果。

山药片的热风干燥过程为传热传质同时且反向的过程[15]。高RH强化了传热过程,促使物料迅速升温;降低RH后增大了物料表面和干燥介质的水蒸气分压差,强化传质过程。如果由高RH直接降低为很低的RH,由于物料表面水分大量蒸发,消耗大部分热量,可能会导致物料温度降低,抑制了传热过程[9]。物料温度降低后使得内部水分迁移作用减弱[16]。因此,RH的降低幅度不宜过大,而应以不导致物料温度下降为基本约束条件,由此来逐步降低RH。综上,为优化山药片阶段降湿干燥工艺,揭示RH的调控机制,本实验研究在不同阶段降湿干燥条件下山药片的干燥特性、水分有效扩散系数(moisture effective diffusion coefficient,eff),以及干燥后产品的复水比、色泽和多糖含量,以期提高山药片的干燥效率和干燥品质提供理论依据和技术支持。

1 仪器与材料

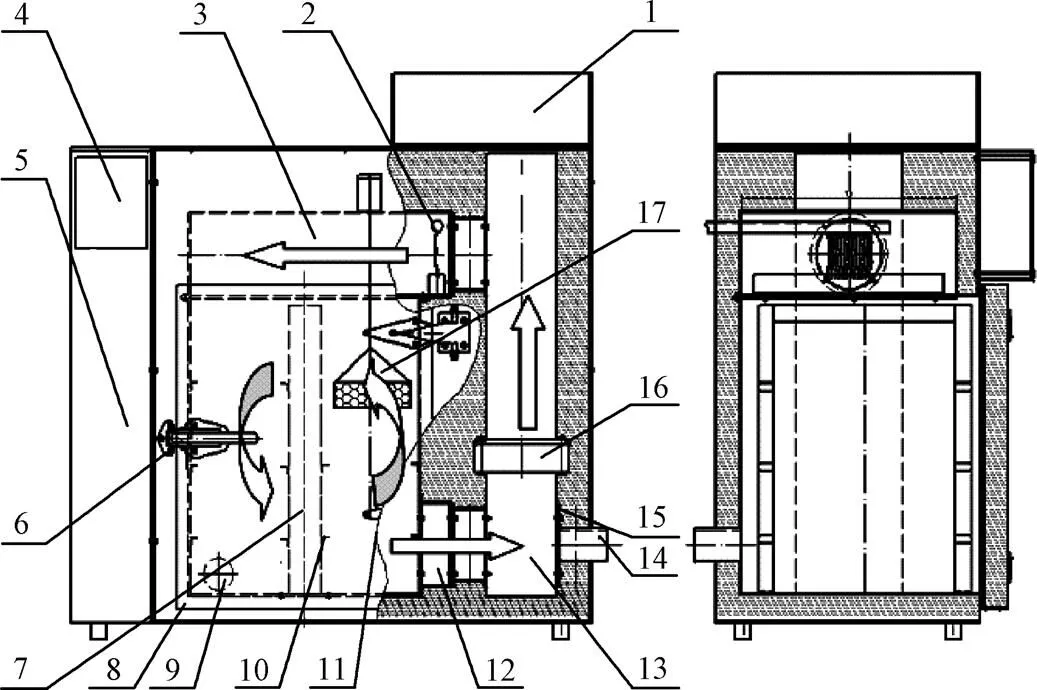

基于温湿度控制的箱式热风干燥实验装置(中国农业大学工学院农产品加工技术与装备实验室自制)如图1所示。其主要由电加热管、干燥室、排湿风机、加湿湿帘、内循环风扇及自动控制部分组成。当干燥室温度小于预设值时,电加热管工作;干燥室温度大于预设值时,电加热管停止工作。干燥室RH小于设定范围值时,加湿电磁阀打开,湿帘对干燥室加湿;RH大于设定范围时,排湿离心风机打开,对干燥室排湿。

新鲜山药购自河北经贸大学农贸市场,经中国农业大学工学院肖红伟副教授鉴定为薯蓣科薯蓣属植物薯蓣Thunb.的新鲜根茎。挑选表皮无机械损伤、无腐烂的山药,所用山药的初始湿基含水率为(82.10±1.15)%,长度(55.0±2.0)cm,平均直径(3.00±0.30)cm,单根质量(380±15)g。试验前将苹果放于纸箱中并将其置于(5±1)℃的冰箱中保存。

1-加湿水箱 2-湿帘 3-风箱装配体 4-触摸屏 5-配电箱 6-门把手 7-风扇支架 8-干燥室门 9-排湿离心风机 10-料篮支架 11-门合页 12-回风道 13-加热管装配体 14-进风口 15-铁纱网 16-轴流风机 17-称量模块

其他仪器设备:YP型电子天平,上海精科天平仪器厂,精度0.1 g;DDS 334型单相电子式电度表,青岛电度表厂;SMY-2000SF型色差计,北京盛名扬科技开发有限公司;DU640型紫外-可见光分光光度计,美国贝克曼库尔特有限公司;SC7640型磁控溅射仪,英国Quorum科技有限公司;S3400型扫描电镜(SEM),日本东京日立集团;Pt100型温度传感器,北京优普斯科技中心;试管若干。

2 方法

2.1 山药片干燥参数计算

2.1.1 山药片的水分比(moisture ratio,MR) 不同时间MR的计算可简化为公式(1)计算[17]。

MR=M/0(1)

M为时刻的干基含水率,0为初始干基含水率

其中干基含水率的计算公式为

=(W-)/(2)

W为干燥任意时刻的总质量,为绝干物质质量

2.1.2 山药片的干燥速率(drying rate,DR) 干燥速率按照公式(3)计算。

DR=(M1-M2)/(2-1) (3)

1和2为干燥时间,DR为干燥时间为1和时间2之间的干燥速率,M1和M2为干燥时间为1和2时刻的干基含水率

2.1.3eff通常用简化的费克第2定律计算[18]。

MR=/0≈8e(−π2eff/L2)/π2(4)

为物料的厚度,为干燥时间

2.2 复水性(rehydration ratio,RR)的测定

将称好的一定质量的样品放入40 ℃恒温蒸馏水中,30 min后,取出沥干20 min,并用吸水纸拭干表面水分,称取复水后的质量,按公式计算[19]。

RR=2/1(5)

2为复水后质量,1为复水前质量

2.3 色泽的测定

采用色差计测定干燥后山药片绿红值*、蓝黄值*、明亮度(*)和色差值(Δ),其中,Δ的计算公式见(6)[20]。

Δ=[(0*-*)2+(0*-*)2+(0*-*)2]1/2(6)

*、*、*为干燥后山药片的色泽值,0*、0*、0*为干燥前新鲜山药片的色泽值

2.4 多糖含量的测定[21]

2.4.1 样品处理 将干燥后的山药片研磨制粉,准确称取1.00 g于50 mL离心管中,加入20 mL 50%乙醇,超声辅助浸提30 min,9000 r/min离心5 min,移取上清液于50 mL量瓶中,沉淀再次浸提、离心,滤液定容至50 mL。

2.4.2 山药片中多糖测定 采用苯酚-硫酸法。

(1)葡萄糖总糖标准曲线的制作:准确称取葡萄糖对照品0.10 g于100 mL量瓶中定容,加入蒸馏水溶解并定容至刻度,摇匀;再移取10 mL于100 mL量瓶中定容,摇匀,得到0.1 mg/mL的葡萄糖对照品溶液。分别移取对照品溶液0、0.1、0.2、0.3、0.4、0.5、0.6 mL于7支试管中,各试管分别加蒸馏水至3.0 mL,再加入6%苯酚溶液1.0 mL,混匀,然后加浓硫酸6.0 mL,充分混合,室温放置30 min后于490 nm处测吸光度,同时以蒸馏水按同样显色操作作为空白。横坐标为葡萄糖质量浓度(),纵坐标为吸光度(),绘制标准曲线,为=3.472 8+0.192 8,2=0.999 7。

(2)样品测定:将浸提液稀释10倍,移取0.2 mL样品液于试管中,加入蒸馏水至3 mL,然后向各试管中加入6%苯酚溶液1.0 mL,摇匀后加6 mL浓硫酸溶液混匀,室温放置30 min后于490 nm处测吸光度。根据标准曲线计算总糖含量。

2.5 单位能耗(φ)计算方法

脱除单位质量水所需要的能耗计算公式如下[22]。

=/(7)

为干燥结束时电表测定的能耗,为干燥结束时物料脱水的质量

2.6 微观结构观察

采用SEM观察山药片微观组织结构。将干燥后的山药片中央部位的表皮部分切分成3 mm×3 mm×3 mm的立方体小样品,样品首先被安装在磁控溅射仪上,进行5 min喷金处理以固定组织结构,并在10 kV加速电压下对其表面组织微观结构用扫描电镜进行观察。重复观看不同区域的组织结构,并选择具有代表性图片进行保存与进一步分析。

2.7 山药片的干燥

实验前挑选无机械损伤、无腐烂的山药,用清水洗净,去皮切片,切片厚度为4 mm。将其单层平铺于不锈钢料盘上,物料质量为270 g左右。一个料盘中随机取3个山药片,将温度传感器插入到山药片的中心处,另一料盘用于定时测定质量变化,当湿基含水率低于10%时干燥结束。具体试验安排如表1所示,其中干燥温度为60 ℃,风速3.0 m/s。每次干燥实验重复3次,取平均值作为结果。

表1 实验设计与参数

3 结果与分析

3.1 高RH保持时间对干燥特性的影响

在恒定干燥温度60 ℃,风速3.0 m/s,RH 10%及RH 50%分别保持5、10、20 min时,山药片的干燥特性曲线、干燥速率曲线和温度曲线分别如图2、3所示。RH 10%及RH 50%保持5、10、20 min时,干燥时间分别为300、280、240、260 min。50%保持10 min相对于恒定10%干燥条件下,干燥时间缩短了20.0%。因此,阶段降湿干燥方式有利于提高山药片的干燥效率,缩短干燥时间。这与Liu等[19]和Yu等[23]研究结论相一致。

由图2-b可知,不同高湿保持时间下,恒定RH 10%干燥条件下,干燥过程呈现为降速干燥阶段;RH 50%保持不同时间下,干燥过程分为先升速后降速2个阶段。恒定RH 10%干燥条件下,RH较低,物料表面和干燥介质表面水蒸气分压差较大,故干燥速率较大,而RH为50%时,干燥速率较低[24]。在RH降低后,干燥推动力增大,故干燥速率上升。在干基含水率小于3.5 g/g后,恒定RH 10%干燥条件下干燥速率最小,而RH 50%保持10 min干燥条件下干燥速率最大。这可能是因为RH 10%干燥条件下,由于表面干燥速率过快而导致了结壳硬化,阻碍了内部水分的迁移扩散至表面;RH 50%保持10 min有利于保持和形成水分迁移的孔道[11]。相对应图2-a中,恒定RH 10%相对于其他干燥条件下在0~1 h内水分比减少量最大,而在1 h之后水分比逐渐高于其余干燥条件。

图2 高湿不同保持时间下山药片的干燥特性曲线(a)和干燥速率曲线(b)

图3 高湿不同保持时间下山药片的温度曲线

由图3可知,恒定RH 10%干燥条件下,山药片的温度逐渐上升,最终趋于干燥介质的温度;阶段降湿干燥条件下,RH为50%时,山药片的温度迅速上升,RH降低后,物料温度随之下降,而后再缓慢上升趋于干燥介质的温度。此外,当RH 50%保持10 min后,物料温度趋于稳定,温度上升至该干球温度和RH所确定的湿球温度,为45.8 ℃[14,25]。RH降低后物料温度下降,这可能是因为干燥介质和物料表面水蒸气分压差瞬时增大,表面水分大量蒸发且消耗大部分热量,故物料温度下降。物料温度下降至由此刻干燥介质温度和RH所确定的湿球温度[26]。在25 min后,恒定RH 10%干燥条件下物料温度最高,这是因为此时物料干燥速率较慢,于干燥介质中所吸收的热量多用于加热物料,少部分用于水分蒸发。综上所述,山药片宜采用阶段降湿的干燥方式,50% RH保持10 min时有助于物料预热至较高温度,提高干燥效率缩短干燥时间。

3.2 不同降湿工艺对山药片干燥特性的影响

不同降湿工艺下,山药片的干燥特性曲线和干燥速率曲线如图4所示。由图4-a可知,工艺3、工艺5~7的干燥时间分别为240、220、200、180 min。工艺7相对于工艺3干燥时间缩短了25.0%。因此,RH阶梯降低的干燥方式有助于提高干燥效率。由图4-b可知,不同降湿干燥工艺下,山药片的干燥速率呈现出先上升后下降的趋势。在RH降低的时刻,物料表面和干燥介质的水蒸气分压差,表面水分大量蒸发,干燥速率上升。随着表面水分蒸发量的减少,干燥过程逐渐转变为由内部水分迁移所控制,干燥速率呈现出降速干燥阶段[27]。在RH 50%保持10 min后降为RH 10%时,干燥速率快于其余3者,这是因为此条件下水蒸气分压差最大,故对应图4-a中水分比下降幅度最大;而RH 50%保持10 min后降为RH 40%,干燥速率最小,是因为此条件下水蒸气分压差最小。在干燥75 min后,或干基含水率小于5.5 g/g时,工艺7干燥速率最大,而工艺3的干燥速率最小,这可能是因为物料温度的差异所致(图5)。

图4 不同降湿工艺下山药片的干燥特性曲线(a)和干燥速率曲线(b)

图5 不同降湿工艺下山药片的温度曲线

不同降湿工艺条件下山药片的温度变化规律如图5所示。不同降湿工艺干燥条件下,物料温度都呈现出先上升,后下降然后再上升的变化趋势。山药片在RH 50%保持10 min后充分预热,RH下降的幅度越大,物料温度下降幅度也越大。当RH由50%直接下降至10%时,物料温度由45.8 ℃降至最低温度38.3 ℃;而RH由50%降为40%时,物料温度由45.8 ℃降至最低温度44.9 ℃。RH降低后,物料表面水分大量蒸发,因此需要内部水分及时供给至表面,否则会导致结壳现象,故要求物料应具有较高温度。

工艺3、5、6由于RH降幅较大,物料温度都有不同程度的降低,导致内部水分迁移扩散速率减慢,造成不同程度的结壳。而RH由50%依次降为10%的干燥过程中,物料温度整体上呈现出缓慢上升的趋势,物料具有较高温度和较大的水蒸气分压差,能够同时强化传热和传质过程。因此依次降低RH的干燥方式能够提高干燥效率。

3.3 水分Deff求解

水分eff可反映出干燥过程中内部水分迁移速率的快慢[28]。由公式(4)计算可得出不同干燥条件下,山药片的eff如表2所示。eff变化范围在2.66×10−10~6.77×10−10m2/s。在不同高湿保持时间中,当RH 50%保持10 min时,水分eff最大为4.09×10−10m2/s;在不同阶段降湿干燥方式中,RH 50%依次降至10%干燥条件下,eff最大为6.77×10−10m2/s。水分eff的大小关系和干燥时间的长短相对应。因此,梯度阶段降湿干燥方式提高了水分eff,故干燥时间缩短。

为体现出RH对物料温度和eff的影响,不同阶段降湿干燥条件下过程中的物料温度变化范围和eff计算结果表3所示。RH 50%保持10 min之内,物料温度预热至(45.8±0.1)℃,4种干燥条件下,物料温度基本一致。随着表面水分蒸发量增大,使得内部至表面的水分梯度增大[29]。其中RH降至10%时,此梯度值越大,故对应0~15 min内的eff也最大,为1.54×10−10m2/s。由工艺5、工艺6和工艺7可知,在10~30 min,当RH由50%降为40%时,物料温度下降幅度最低且物料温度也最高,由45.8 ℃降为44.9 ℃而后升至46.9 ℃,此阶段对应的eff也最大,为2.82×10−10m2/s。干燥温度一定时,RH越大,所决定的湿球温度也越高。此外RH降幅较小,表面水分不会大量蒸发,所消耗的热量也较少,故物料温度维持在较高范围[26]。在30~50 min内,工艺7中物料温度和eff大于工艺6同阶段的物料温度和eff。综上,工艺7中物料温度均大于其余3者同阶段的物料温度,eff先慢后快,而整个干燥过程平均eff最大(表2)。因此,阶梯降湿的干燥方式既能保持一定的水蒸气分压差,促进表面水分蒸发;还可使物料保持较高温度,促进内部水分的扩散迁移。

表2 不同干燥条件下的水分Deff

3.4 不同干燥方式对复水性和色泽的影响

不同干燥条件下,山药片的色泽和复水性如表4所示。色泽在一定程度上反映了物料品质的优劣,是消费者购买产品时喜恶程度的直观反映,干制后山药片的色泽以亮白色为佳。由表4可知,不同干燥条件下的明亮度*均显著的小于新鲜样品。工艺7中的*显著大于其他工艺,为90.76±0.12。*值受干制时间的影响,如果干制时间偏长,则增加了物料与外界氧气接触的时间,加剧氧化褐变的发生,从而降低最终的白度值[30]。因此恒定10%干燥条件下的山药片*值最低,为79.95±0.23;色差值Δ最大为11.68±0.05;工艺7具有较快的干燥效率,色差值Δ最小为1.27±0.08。

表3 不同降湿工艺条件下的水分Deff及温度分析

表4 不同干燥条件下山药片的色泽、复水性(, n = 3)

不同字母a~g表示不同干燥条件下差异性显著(<0.05),相同字母表示差异不显著,下表同

different letters a—g indicate significant difference (< 0.05) of difference drying methods, same as blow tables

干燥过程不仅改变水与非水组分间的相互作用,而且对物料内部结构产生不可逆的破坏,因此复水后的果蔬难以恢复到原有状态,提高果蔬干制品复水性能对提高果蔬食用品质有重要意义。复水能力保留越好,则说明山药干制品质越高[2,31]。高RH处理山药片后,有助于形成和保持内部的多孔结构,促使山药片构建了稳定的骨架结构,故干制品具有较高的复水性。

工艺7条件下,高RH保持10 min后逐渐降至10%的复水性最高,为2.36±0.08。当恒定RH 10%或者RH降幅很大时,由于表面水分的快速蒸发,水分逸出会导致山药表面坍塌,出现萎缩,内部毛细管结构变形,因此干制品复水能力差。恒定RH 10%干燥条件下复水性最低,为1.59±0.09。RH恒定10%及RH 50%分别保持5、10、20 min时,干燥能耗依次降低;RH由50%逐渐降为10%干燥条件下干燥能耗最低为(2.98±0.06)kW·h/kg。因此干燥能耗和干燥时间有着直接关系,阶梯降湿干燥工艺有助于缩短干燥时间,减少干燥能耗。

3.5 不同干燥方式对多糖含量的影响

不同干燥条件下山药片中的多糖含量如表5所示。不同干燥条件下,山药片的多糖含量存在显著性差异。干燥过程中可能会破坏多糖中含有的多种饱和及不饱和的糖苷键、单糖残基、及空间构象,进而影响多糖生物活性并导致其含量降低。中药材干燥过程中多糖含量的原因主要包括:呼吸作用、酶降解、高温降解等。在传统的热风干燥过程中,由于长时间的干燥时间和干制温度,使得中药材的呼吸作用增强,增加了多糖的消耗[32]。因此,在恒温阶段降湿的山药片热风干燥过程中,多糖的含量和干制时间直接相关,干制效率越高,则多糖因呼吸所消耗的量则越少,因此工艺7所得多糖含量最高,为(57.32±0.21)mg/g;而工艺1所得多糖含量最低,为(44.76±0.29)mg/g。

表5 不同干燥条件下山药片的多糖含量(, n = 3)

3.6 不同干燥方式对微观结构的影响

选取工艺1、5、7干燥条件下的山药片的微观组织结为代表性研究对象(图6)。中药材微观结构的变化主要表现在孔隙的大小和均匀度方面,且这一变化会直接影响到复水性、硬度和酥脆等性能。干燥过程中孔隙变化主要基于以下2点:①水分的迁移方向和速率;②结构的破坏程度和内在化学成分的含量和类型。热风干燥过程中,外表面温度高于内部,表面水分蒸发快于内部,故干燥后干制品表面硬化现象严重[32]。因此,恒定RH 10%干燥条件下,由于表面和干燥介质较大的水蒸气分压差,表面水分蒸发速率快于内部水分迁移速率,故表面结壳硬化,同时此条件下复水性也最低,为1.59±0.09。RH 50%保持10 min且降湿幅度逐渐减小时,物料内部所保留的水分迁移孔道愈明显。这可能是因为工艺7条件下,高RH抑制了表面过快的水分蒸发,同时提高了物料温度,加快了内部水分的迁移,避免了结壳硬化,并且此条件下复水性也最大为2.36±0.08。

图6 山药片微观组织结构

4 讨论

本研究考察了4 mm山药切片,在干燥温度60 ℃,风速3.0 m/s,RH 50%保持5、10、20 min和恒定RH 10%以及不同降湿工艺条件下,山药片的干燥特性、水分eff、色泽、复水性、多糖含量和微观结构。结果表明RH 50%保持10 min后,降为40%后再每隔20 min降低10%,最终降至10%,此干燥条件下干燥时间最短为180 min,*最大为90.76±0.12,复水性最大为2.36±0.08,多糖含量为(57.32±0.21)mg/g,能耗最低为(2.98±0.06)kW·h/kg,且保留了水分扩散迁移的多孔结构。

在高RH保持不同时间对山药片干燥特性和品质的实验中得出,RH 50%保持10 min时,干燥效率最高,干燥时间最短。高RH有助于强化对物料的传热作用,高湿保持时间不能太短亦不能过长,而应当以物料充分预热为判定依据。若高湿保持时间过短物料没有充分被预热,而高湿时间保持过长则再物料充分预热后因外界较高的RH抑制了表面水蒸气蒸发。50%RH保持10 min后,山药片充分预热至此条件下的湿球温度,约为45.8 ℃。较高的物料温度加快了内部水分的迁移扩散速率。在降低RH后,内部水分及时扩散迁移至表面以防表面结壳的发生。

在不同阶段降湿干燥实验研究发现,在高RH降为低RH的过程中,降幅不宜过大,否则会导致物料温度急剧下降,抑制内部水分的扩散迁移。在降低RH的过程中应当以不降低物料温度为基本约束条件。本实验中得出RH 50%保持10 min后降为40%,而后每隔20 min降低10%,最终降至10%,此为本实验范围内的最优工艺,物料温度均大于其余3者同时期的物料温度,eff先慢后快,而整个干燥过程平均eff最大,为6.77×10−10m2/s。然而此干燥条件仍可能不是最优的工艺,研究中可进一步的缩小RH的降低幅度,在此过程中时刻监测物料温度,如果有下降趋势,则说明此时为适宜的RH调控值。因此基于物料温度的RH调控策略可能为优化阶段降湿干燥工艺的研究方向,以实现对阶段降湿干燥过程的自动调控。

山药片的恒温阶段降湿干燥过程中,干制后的色泽、复水性和多糖含量均与干燥时间直接相关。工艺7条件下,由于具有较高的干燥效率,所以具备了较好的干燥品质。高RH有助于保持和形成物料内部的多孔结构,有助于水分的扩散迁移。

综上,本实验研究在不同阶段降湿干燥条件下山药片的干燥特性、水分eff、色泽、复水比、多糖含量和微观结构,得出了最优干燥工艺以及RH的调控依据,以期提高山药片的干燥效率和干燥品质提供理论依据和技术支持。

利益冲突 所有作者均声明不存在利益冲突

[1] 任英杰, 曹彦刚, 张贝贝, 等. 怀山药茎叶化学成分及抗癌活性筛选研究 [J]. 中草药, 2020, 51(4): 918-924.

[2] 孟建升, 蒋俊春, 郑志安, 等. 3种干燥方式对山药片干燥动力学和品质的影响 [J]. 中草药, 2019, 50(11): 2575-2582.

[3] 冯文明, 韩竹箴, 王峥涛. 山药化学成分研究 [J]. 中草药, 2018, 49(21): 5034-5039.

[4] 段柳柳, 段续, 任广跃. 怀山药微波冻干过程的水分扩散特性及干燥模型 [J]. 食品科学, 2019, 40(1): 23-30.

[5] 骆航, 孙兴力, 刘金凤. 热风干燥对山药片品质特性的影响 [J]. 北方农业学报, 2019, 47(5): 100-104.

[6] Song X Y, Hu H, Zhang B L. Drying characteristics of Chinese Yam (Thunb.) by far-infrared radiation and heat pump [J]., 2018, 17: 290-296.

[7] Ju H Y, Zhao S H, Mujumdar A S,. Energy efficient improvements in hot air drying by controlling relative humidity based on Weibull and Bi-Di models [J]., 2018, 111: 20-29.

[8] 巨浩羽, 张茜, 郭秀良, 等. 基于监测物料温度的胡萝卜热风干燥相对湿度控制方式 [J]. 农业工程学报, 2016, 32(4): 269-276.

[9] Ju H Y, El-Mashad H M, Fang X M,. Drying characteristics and modeling of yam slices under different relative humidity conditions [J]., 2016, 34(3): 296-306.

[10] Ju H Y, Zhang Q, Mujumdar A S,. Hot-air drying kinetics of yam slices under step change in relative humidity [J]., 2016, 12(8): 783-792.

[11] 巨浩羽, 赵海燕, 张卫鹏, 等. 相对湿度对胡萝卜热风干燥过程中热质传递特性的影响 [J]. 农业工程学报, 2021, 37(5): 295-302.

[12] 李星仪, 张悦, 谢永康, 等. 热风干燥过程相对湿度对香菇品质的影响[J]. 农业工程学报, 2020, 36(24): 281-291.

[13] 巨浩羽, 赵士豪, 赵海燕, 等. 干燥介质相对湿度对西洋参根干燥特性和品质的影响 [J]. 中草药, 2020, 51(3): 631-638.

[14] 陆学中, 刘亚男, 张德榜, 等. 高湿预处理对怀山药热风干燥特性及复水性的影响 [J]. 食品与机械, 2017, 33(11): 147-151.

[15] Castro A M, Mayorga E Y, Moreno F L. Mathematical modelling of convective drying of fruits: A review [J]., 2018, 223: 152-167.

[16] 巨浩羽, 肖红伟, 郑霞, 等. 干燥介质RH对胡萝卜片热风干燥特性的影响 [J]. 农业工程学报, 2015, 31(16): 296-304.

[17] 王学成, 康超超, 伍振峰, 等. 二至丸热风干燥过程温度均匀性模拟与实验 [J]. 中草药, 2020, 51(5): 1226-1232.

[18] Felizardo M P, Merlo G R F, Maia G D. Modeling drying kinetics ofseeds with variable effective diffusivity via diffusion model [J]., 2021, 205: 234-245.

[19] Liu Z L, Zielinska M, Yang X H,. Moisturizing strategy for enhanced convective drying of mushroom slices [J]., 2021, 172: 728-739.

[20] Seerangurayar T, Al-Ismaili A M, Janitha Jeewantha L H,. Effect of solar drying methods on color kinetics and texture of dates [J]., 2019, 116: 227-239.

[21] 肖亚冬, 杨慧珍, 李大婧, 等. 不同护色预处理对铁棍山药热风干燥特性及品质变化的影响 [J]. 江苏农业科学, 2020, 48(20): 218-223.

[22] 巨浩羽, 郑志安, 赵士豪, 等. 真空联合倾斜式热风干燥茯苓丁的响应面试验及多目标优化 [J]. 中草药, 2021, 52(8): 2294-2305.

[23] Yu X L, Zielinska M, Ju H Y,. Multistage relative humidity control strategy enhances energy and exergy efficiency of convective drying of carrot cubes [J]., 2020, 149: 119231.

[24] Białobrzewski I, Zielińska M, Mujumdar A S,. Heat and mass transfer during drying of a bed of shrinking particles-Simulation for carrot cubes dried in a spout-fluidized-bed drier [J]., 2008, 51(19/20): 4704-4716.

[25] Aversa M, Curcio S, Calabrò V,. An analysis of the transport phenomena occurring during food drying process [J]., 2007, 78(3): 922-932.

[26] 朱文学. 食品干燥原理与技术 [M]. 北京: 科学出版社, 2009: 259.

[27] 刘英娜, 边翼博, 郭雪霞, 等. 风干板栗太阳能-热泵联合干燥特性与数学模型研究 [J]. 农业机械学报, 2020, 51(S1): 509-516.

[28] 万芳新, 罗燕, 李武强, 等. 不同预处理方式对枸杞子远红外干燥特性和品质的影响 [J]. 中草药, 2020, 51(16): 4183-4190.

[29] Pasban A, Sadrnia H, Mohebbi M,. Spectral method for simulating 3D heat and mass transfer during drying of apple slices [J]., 2017, 212: 201-212.

[30] 白竣文, 肖瑞, 董晨, 等. 山药催化式红外干燥特性及色泽评价 [J]. 食品工业科技, 2017, 38(7): 221-225.

[31] 陈红惠, 张鲁梅. 不同干燥方式对山药品质的影响 [J]. 食品工业, 2020, 41(11): 195-199.

[32] 喻芬, 万娜, 李远辉, 等. 中药材干燥过程中的理化性质变化规律与机制分析 [J]. 中草药, 2021, 52(7): 2144-2153.

Influence of step-down relative humidity on drying characteristic and quality of hot air drying ofslices

JU Hao-yu1, ZHAO Shi-hao1, ZHAO Hai-yan3, ZHANG Wei-peng4, GAO Zhen-jiang2, XIAO Hong-wei2

1. College of Bioscience and Engineering, Hebei University of Economics and Business, Shijiazhuang 050061, China 2. College of Engineering, China Agricultural University, Beijing 100083, China 3. College of Business Administration, Hebei University of Economics and Business, Shijiazhuang 050061, China 4. College of Artificial Intelligence, Beijing Technology and Business University, Beijing 100048, China

In order to improve the drying efficient and quality ofslices and reveal the relative humidity (RH) control principle, the influence of different keeping time of high RH and different dehumidification humidity process on drying characteristic and quality of hot air drying ofslices were investigated.With drying temperature 60oC and air velocity 3.0 m/s, the influence of constant 10% RH, different 50% RH keeping time (5, 10, and 20 min) then decreasing to 10% as well as different dehumidification RH when 50% was kept 10 min (decreased to 10% directly; 20%, 20 min then 10%; 30%, 20 min, 20%, 20 min then 10%; 40%, 20 min; 30%, 20 min; 20%, 20 min then 10%) on drying characteristic, moisture effective diffusion coefficient (eff), color value, rehydration ratio, energy consumption, polysaccharide content and microstructure were studied.Under different high RH keeping time, when RH 50% was kept for 10 min and then decreased to 10%, the drying time was shorted by 20.0% compared to constant 10% RH drying condition. The drying process was divided into increasing and decreasing drying rate stage. Theslices were fully preheated and the temperature rose to 45.8oC at 10 min. Under different dehumidification RH drying conditions, when 50% RH was kept for 10 min and then decreased to 10% successively, the drying time was shorted by 25.0% compared to when 50% RH was kept for 10 min and then decreased to 10%. The drying process was also divided into increasing and deceasing drying rate stage. On the whole, the material temperature showed a slow rising trend and was more than the other three drying conditions at the same time.effwas slow at first and then became quick and the averageeffwas the largest as to be (6.77 × 10−10) m2/s. The brightness value (*), rehydration ratio (RR) and polysaccharide content were all achieved their maximum value as to be (90.76 ± 0.12), (2.36 ± 0.08), and (57.32 ± 0.21) mg/g, respectively. At the same time, the energy consumption achieved its minimum value as to be (2.98 ± 0.06) kW·h/kg. Additionally, the mercreature showed that the porous structure was formed which was benefit for internal moisture diffusion.High RH is helpful to strengthen the materials heat transfer process, and the retention time should be based on the full preheating of materials. During dehumidification drying process, the basic constraint condition should be not to reduce the material temperature when reducing RH. In the process of step-down RH drying process with constant temperature stage, the color value, rehydration ratio, and polysaccharide content after drying were directly related to drying time. High RH helps to maintain and form the porous structure inside the material, which is conducive to the diffusion and migration of water. The drying method of step-down RH by successive stages is helpful to improve the drying efficiency and quality ofslices, which provides theoretical basis and technical support for the control of RH in the hot air drying process ofslices.

hot air drying;; relative humidity; step-down relative humidity; polysaccharide content; misconstrue; moisture effective diffusion coefficient; rehydration ratio; energy consumption

R283.6

A

0253 - 2670(2021)21 - 6518 - 10

10.7501/j.issn.0253-2670.2021.21.009

2021-06-08

北京市自然科学基金项目(6204035);北京市教委组织部优秀人才项目(2018000020124G034);河北省自然科学基金资助项目(C2020207004);河北省高等学校科学技术研究项目(QN2021054);河北经贸大学校级教学研究项目(2020JYY47);河北经贸大学“生物工程”专项项目(2021SGYB03)

巨浩羽,博士,讲师,研究方向为中药材干燥技术与装备。E-mail: ju56238@163.com

肖红伟,男,博士,博士生导师,副教授,研究方向为农产品干燥技术与装备。E-mail: xhwcaugxy@163.com

[责任编辑 郑礼胜]