局部腐蚀下钢圈限位装置力学性能及使用年限预测

2021-11-08王占飞侯雯峪

王占飞,任 浩,张 强,侯雯峪

(沈阳建筑大学交通工程学院,辽宁 沈阳 110168)

桥梁遭遇地震作用时,若上下部结构间的相对位移超过其设计限值,则会引起落梁震害[1-2]。为减少落梁,韩强、袁万城等[3-5]研究了多种桥梁限位装置。王占飞等[6-8]等提出了一种兼具多级设防水准与缓冲耗能能力的防落梁钢圈限位装置,并在静力加载试验下建立了该限位装置力-位移曲线的计算公式。限位装置能有效控制桥梁结构间相对位移、避免落梁,但这些研究均在理想条件下进行,而未考虑限位装置的腐蚀问题。限位装置常安装于桥梁上下部结构间,极易受环境影响出现腐蚀现象[9]。腐蚀会降低结构的承载能力[10-16],但因当前缺乏对限位装置腐蚀问题的研究,故各类限位装置在腐蚀后的力学性能尚不明确,其承载力退化程度如何,能否满足抗震要求尚未可知。笔者已分析研究了均匀腐蚀下钢圈限位装置的力学性能[17],但与均匀腐蚀相比,因防腐涂层局部脱落、腐蚀因子局部积累而引起的局部腐蚀更易发生。对此,笔者通过建立局部腐蚀钢圈限位装置有限元模型,研究局部腐蚀条件下钢圈限位装置的力学性能,提出局部腐蚀钢圈限位装置承载力退化比计算式,并预测不同局部腐蚀条件下钢圈限位限位装置的使用年限。

1 防落梁钢圈限位装置

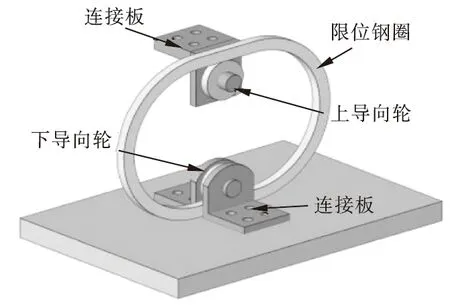

钢圈限位装置(SRR)如图1所示。由连接板、导向轮及限位钢圈3部分组成。地震作用下,连接板带动导向轮在限位钢圈内滑动,利用限位钢圈对导向轮的约束,限制桥梁上、下部结构的相对位移。

图1 钢圈限位装置示意图Fig.1 Schematic diagram of SRRs

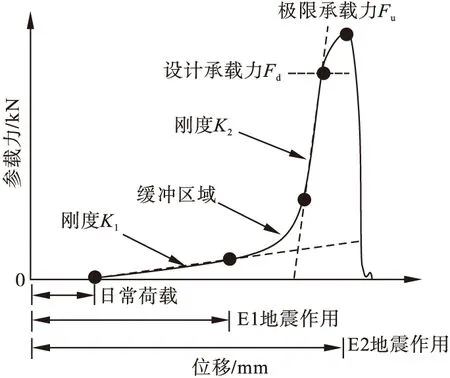

该限位装置在水平外荷载下的典型力-位移曲线如图2所示[6-8]。

图2 钢圈限位装置典型力-位移曲线Fig.2 Typical force-displacement curve of SRR

从图2可知,在日常荷载作用下,该限位装置无明显反力产生,且不会进入工作状态。在中小地震(E1地震)作用下可提供较小承载力与刚度K1,维护桥梁的日常交通功能;在罕遇地震(E2地震)下可提供较大承载力与刚度K2,避免落梁。同时,在刚度K1向刚度K2转变过程中会经历一段缓冲区域,可有效避免刚度突变而对桥梁带来冲击。由此可见,与传统限位装置相比,钢圈限位装置兼具多级多水准的抗震性能与一定的缓冲耗能能力,其工作机理也符合韧性交通基础设施建设的需求。

2 钢圈限位装置局部腐蚀

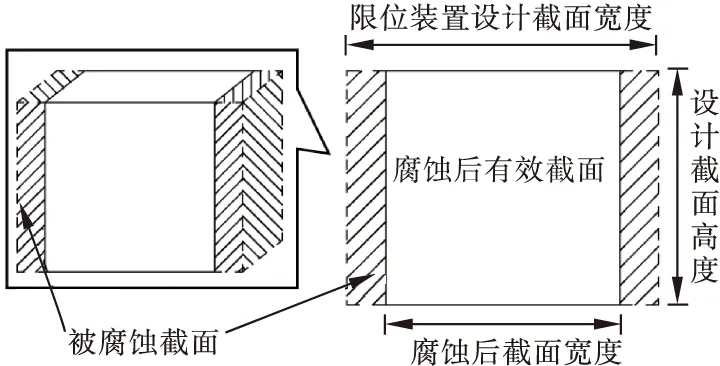

在土木工程领域多采用截面削减法研究腐蚀对金属构件力学性能的影响[9-10]。该方法能在一定程度上反映腐蚀构件的受力特征[11-17]。对此,笔者结合 Q.ZHANG[18]提出的局部截面缺陷分析方案,通过削减限位钢圈局部区域的截面厚度(见图3),研究局部腐蚀条件下钢圈限位装置的力学性能。

图3 钢圈限位装置局部缺陷分析方法Fig.3 Analysis method of local defect of SRRs

2.1 局部腐蚀区域

图4为3号区域发生局部腐蚀,削减该区域截面厚度示意图。

图4 钢圈限位装置局部腐蚀模拟Fig.4 Local corrosion simulation of SRRs

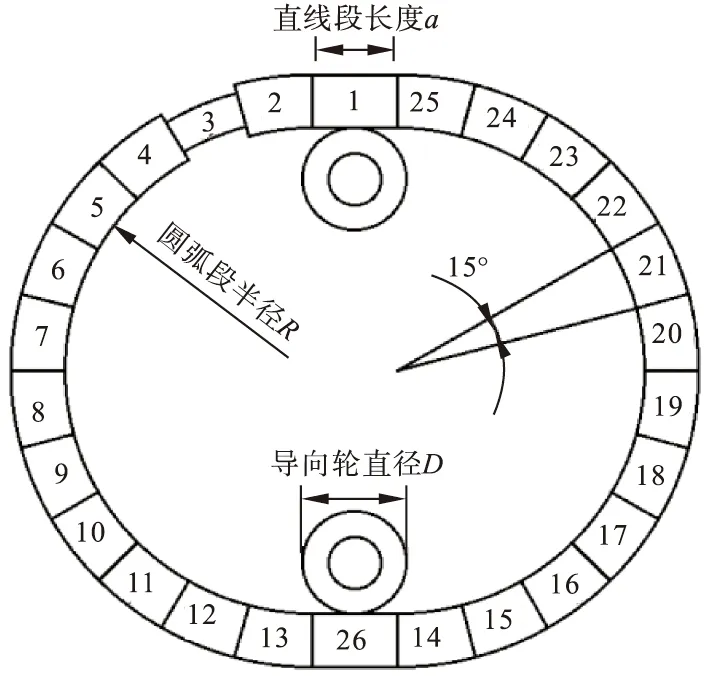

局部腐蚀具有随机性,笔者在综合考虑模拟精度与分析模型数量的基础上,将限位钢圈圆弧段按15°划分成26个区域并编号,随后根据编号顺序依次削减各区域的截面厚度,模拟钢圈限位装置在不同位置出现局部腐蚀后的截面状态。

2.2 局部腐蚀程度

笔者采用腐蚀率η反映钢圈限位装置的局部腐蚀程度:

(1)

式中:A、V和m为限位钢圈的原截面面积、体积及质量;Ac、Vc和mc为腐蚀后腐蚀区域的截面面积、体积及质量;l为限位钢圈总体弧线长度;lc为腐蚀区域的弧线长度。

3 数值模拟

3.1 局部腐蚀钢圈限位装置有限元模型

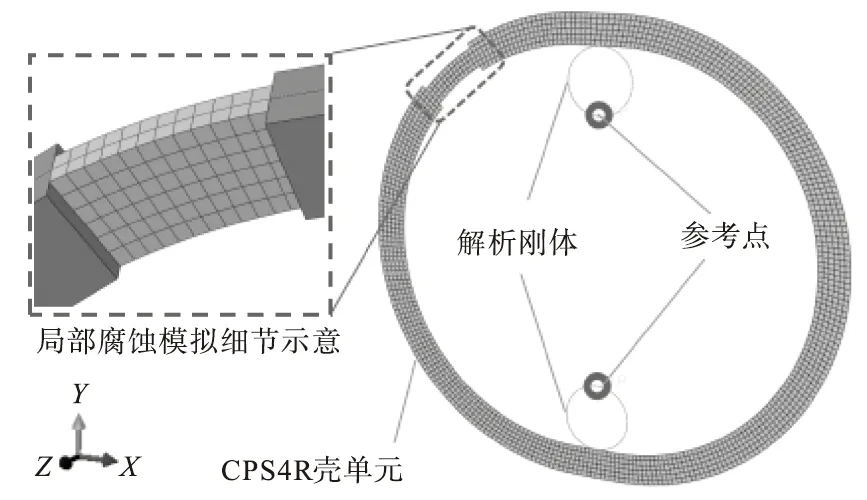

采用ABAQUS有限元软件研究局部腐蚀钢圈限位装置的力学性能。建立有限元模型如图5所示,其中限位钢圈采用CPS4R壳单元模拟,导向轮采用解析刚体模拟。限位钢圈与导向轮间径向为硬接触,切向为摩擦接触,摩擦系数为0.3。钢材的材料特性:屈服应力σy为293.71 MPa、极限应力σu为424.15 MPa、弹性模量E为209.79 GPa、泊松比υ为0.25、伸长率δ为38.14%[17]。

图5 局部腐蚀钢圈限位装置有限元模型Fig.5 FE model of locally corroded SRRs

3.2 加载方案

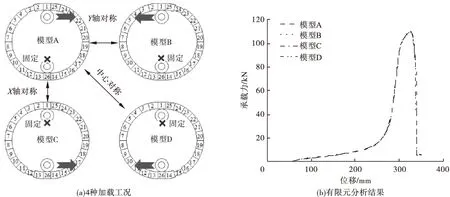

局部腐蚀会改变钢圈限位装置的几何对称性,使得导向轮加载方向会影响其力学性能。对此,笔者以同一SRR为例建立可能发生的4种加载工况有限元模型,探讨局部腐蚀率η=5%时不同加载工况的影响,加载方式及分析结果如图6所示。从图可知,不同加载方式有限元模型A、B、C和D获得力-位移曲线一致。表明模型存在对称关系时,加载工况不会对钢圈限位装置力学性能产生影响。因此,采用模型A加载工况进行分析,其他工况分析结果利用模型对称关系获得。

图6 局部腐蚀率η为5%时钢圈限位装置的加载工况及有限元分析结果Fig.6 Loading cases and FE results of locally corroded SRRs when the local corrosion rate ηwas 5%

3.3 有限元分析结果

以a=25 mm、R=120 mm、D=40 mm、截面面积A=180 mm2和A=160 mm2为基本分析模型,依据区域编号顺序,按腐蚀率0%、5%、10%、15%及20%依次削减各区域的截面厚度,建立Ⅰ(A=180 mm2)组和Ⅱ(A=160 mm2)组共210个局部腐蚀钢圈限位装置有限元模型。

3.3.1 局部腐蚀对力-位移曲线的影响

局部腐蚀对钢圈限位装置力-位移曲线的影响规律基本一致,笔者以Ⅰ组有限元模型为例,分析腐蚀率及腐蚀区域对其力-位移曲线的影响趋势(见图7)。

图7 局部腐蚀对钢圈限位装置力-位移曲线的影响Fig.7 Influence of local corrosion on the force-displacement curve of SRRs

图7(a)为限位钢圈1号位置发生腐蚀,腐蚀率为0%、5%、10%、15%及20%时,钢圈限位装置的力-位移曲线。图7(b)为腐蚀率为20%,1、2、3及4号区域发生腐蚀时,钢圈限位装置的力-位移曲线。

从图7可知,不同局部腐蚀条件下钢圈限位装置的力-位移曲线,与未发生局部腐蚀钢圈限位装置的力-位移曲线的变化趋势基本一致:即加载初期,随位移增加,限位装置呈现较小的反力,并在此阶段形成第1个稳定的刚度K1;随位移继续增加,限位装置的承载力及刚度快速上升,并在此形成第2个稳定刚度K2;最终在该装置达到极限承载力Fu后,其承载力快速下降。可见,局部腐蚀并未对钢圈限位装置力-位移曲线的变化特征产生影响。此外还可看出:随腐蚀率增加,钢圈限位装置的刚度K1、K2基本不变,而极限承载力Fu及极限位移δu均有所降低;改变腐蚀区域,刚度K1、K2同样变化微小,而极限承载力Fu与极限位移δu变化显著,这表明局部腐蚀对钢圈限位装置的Fu与δu影响显著,而对刚度K1、K2影响较小。因此在后续研究中,笔者系统分析了局部腐蚀对钢圈限位装置Fu与δu的影响。

3.3.2 腐蚀率对Fu与δu的影响

表1为部分局部腐蚀钢圈限径装置有限元分析结果。为直观反映局部腐蚀的影响趋势,分析结果以退化比γ的形式给出,即腐蚀后钢圈限位装置的极限承载力、极限位移与未腐蚀钢圈限位装置极限承载力和极限位移的比值。其中 Ⅰ 组中未腐蚀钢圈限位装置的Fu、δu为111.3 kN和326 mm;Ⅱ 组中未腐蚀钢圈限位装置的Fu、δu为95.1 kN和322 mm。

表1 部分局部腐蚀钢圈限位装置有限元分析结果Table 1 FE results of locally corroded SRRs

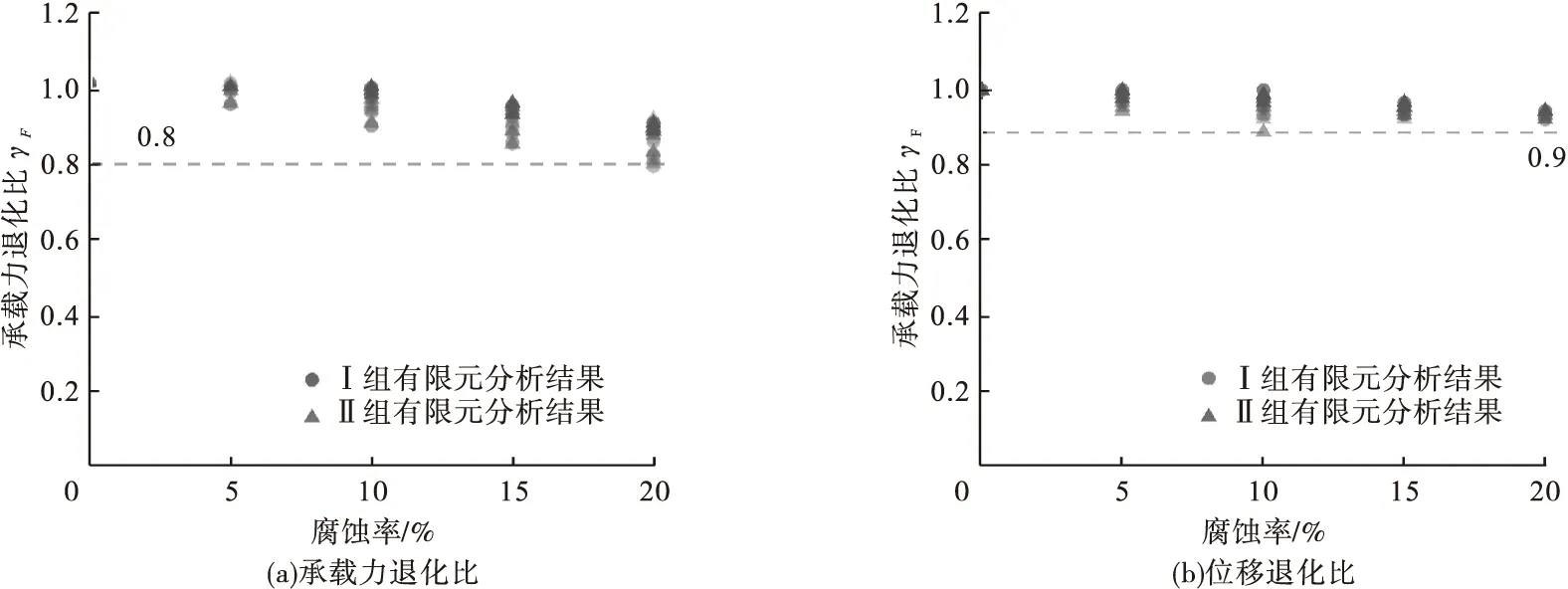

图8为不同腐蚀率下,钢圈限位装置的承载力退化比与位移退化比结果。

图8 不同腐蚀率下钢圈限位装置承载力退化比及位移退化比Fig.8 Degradation ratio of ultimate strength and ultimate displacement of SRRs under different corrosion rate

从图8(a)可知,随腐蚀率增加,钢圈限位装置的极限承载力下降显著,当η达到20%时,个别钢圈限位装置的承载力退化比已降至0.8。而反观图8(b),随腐蚀率增加,钢圈限位装置的极限位移虽有所下降,但在η升至20%时,大部分钢圈限位装置位移退化比仍保持在0.9以上。可见,当钢圈限位装置出现局部腐蚀,随腐蚀率增加,其极限承载力会明显降低,而极限位移则变化较小。

3.3.3 腐蚀区域对Fu的影响

图9为相同腐蚀率,不同区域局部腐蚀后,钢圈限位装置的承载力退化比。从图9可知,在相同腐蚀率下,改变腐蚀区域会对钢圈限位装置的极限承载力产生显著影响。其中当局部腐蚀发生在限位钢圈4、11、16、23区域时,钢圈限位装置承载力退化比下降幅度最大;其次为3、12、15、24区域与2、13、14、25区域、其他区域下降程度最小。

图9 不同腐蚀区域下钢圈限位装置承载力退化比包络曲线Fig.9 Envelope curves of ultimate strength degradation ratio of SRRs under different corrosion regions

为直观反映这种影响,将发生局部腐蚀的区域定义为如图10所示的4类局部腐蚀敏感区域。

图10 钢圈限位装置局部腐蚀敏感区域Fig.10 Corrosion sensitive regions of SRRs

第1类敏感区域表示,当该区域发生局部腐蚀时,钢圈限位装置极限承载力下降程度最大;第2类敏感区表示极限承载力下降程度较大;第3类敏感区则表示下降程度一般;第4类敏感区为下降不明显。

3.3.4 腐蚀率及腐蚀区域对断裂位置的影响

不同局部腐蚀条件下,钢圈限位装置的断裂位置呈现出一定规律。以A180组局部腐蚀发生于3号(局部腐蚀敏感程度为2类)及7号(局部腐蚀敏感程度为4类)区域的有限元模型为例进行说明。所选模型最终断裂位置如图11所示。

图11 局部腐蚀钢圈限位装置截面断裂位置Fig.11 Fracturelocation of SRRs with local corrosion

当η仅为5%时,两钢圈限位装置的断裂位置均出现在与导向轮接触部位。但当η上升至10%,腐蚀发生在3号区域的限位装置便开始在腐蚀区域内断裂,而发生在7号区域的限位装置依旧在与导向轮接触部位断裂。当η继续上升至15%及20%,腐蚀发生在7号区域的限位装置也开始在腐蚀区域内断裂。由此可知,局部腐蚀下钢圈限位装置的断裂位置受腐蚀区域及腐蚀率影响:轻微腐蚀时,无论任何位置出现局部腐蚀,其断裂均发生在与导向轮接触部位。腐蚀程度进一步增加,钢圈限位装置的断裂位置则由腐蚀区域所主导。当腐蚀率达到一定程度,钢圈限位装置在外荷载下发生断裂的位置均发生在腐蚀区域。

4 耐久性分析

4.1 局部腐蚀钢圈限位装置承载力退化比

为保证地震下带有局部腐蚀损伤的钢圈限位装置能充分发挥限位功能,笔者运用Origin软件对210个有限元模型的承载力退化结果进行拟合,得到不同敏感区域出现局部腐蚀后钢圈限位装置承载力退化比。

(1)第1类敏感区

(2)

(2)第2类敏感区

(3)

(3)第3类敏感区腐蚀

(4)

(4)第4类敏感区腐蚀

(5)

式中:γFi,Fηi分别为在第i类敏感区出现局部腐蚀后,钢圈限位装置的承载力退化比和极限承载力;Fu为未腐蚀状态下钢圈限位装置的极限承载力。

其中,Fu可按照式(6)计算[7]:

(6)

将两组有限元模型在不同敏感区域出现局部腐蚀后的极限承载力,与相应的公式计算结果进行对比(见图12)。通过对比可知,公式计算结果与有限元分析结果最大误差不超过5%,表明该公式具有较高精度。

图12 公式计算结果与有限元结果对比Fig.12 Comparison results of formulas and FEAs

4.2 局部腐蚀钢圈限位装置使用年限预测

局部腐蚀会降低钢圈限位装置的承载能力,当其承载力降至原设计承载力以下时,将无法继续保证该装置在地震时限位功能的正常发挥。对此,笔者将钢圈限位装置极限承载能力退化至原设计承载力时经历的时间定义为该装置的使用年限,并对该限位装置使用年限的计算方法进行了探讨。

钢圈限位装置的设计承载力计算方法[8]为

Fd=2×σu×A×0.6.

(7)

根据《金属和合金的腐蚀大气腐蚀性第2部分:腐蚀等级的指导值》(GB/T 19292.2—2018),碳钢腐蚀速率计算方法为

dD/dt=brcorr(t)b-1.

(8)

式中:rcorr为金属第1年的腐蚀速率,μm/a;b为金属环境参数;D为金属的腐蚀深度。

将式(7)与先前求得钢圈限位装置承载力退化比公式联立,可求得钢圈限位装置承载力退化至其原设计承载力时的临界腐蚀率。利用腐蚀率与腐蚀面积的关系,可推导出在临界腐蚀率下钢圈限位装置的腐蚀深度D。利用腐蚀深度与腐蚀速率的关系,即可获得钢圈限位装置使用年限的计算式:

(9)

式中:tηi为第i类敏感区出现局部腐蚀后,钢圈限位装置的使用年限,a;t1为防腐涂层或等防腐措施的失效年限,a;C为未腐蚀状态下,钢圈限位装置的设计截面周长mm。

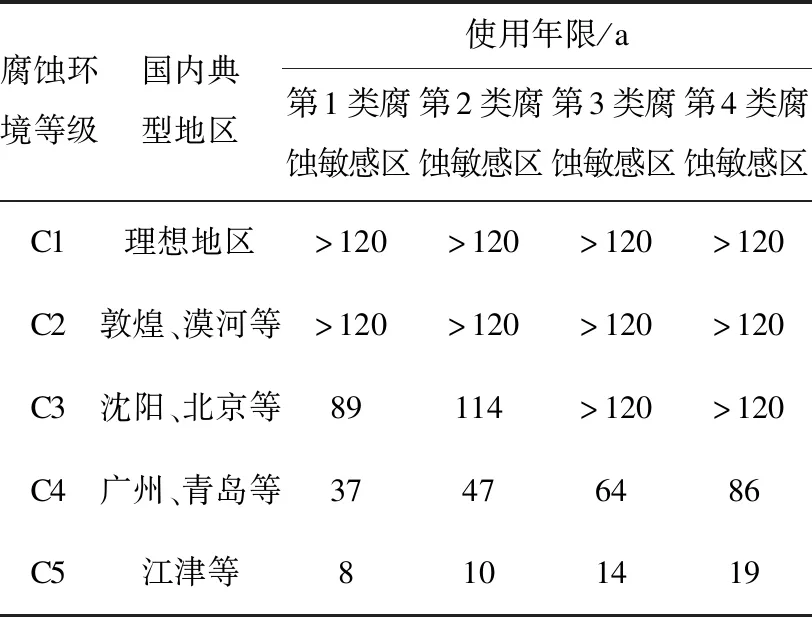

以Ⅰ组的钢圈限位装置基本分析模型为例,假设在国内不同腐蚀环境等级地区使用时,在不同敏感区域发生局部腐蚀后的使用年限预测结果如表2所示。公式所需相关参数参考《金属和合金的腐蚀大气腐蚀性第1部分:分类测定和评估》(GB/T 19292.1—2018),其中rcorr取0.75倍标准值、b取0.575、t1取0计算。

由表2可知:在不考虑防腐措施情况下,当钢圈限位装置应用于C1及C2类腐蚀环境时,其使用年限均能达到120 a以上;但随腐蚀环境恶化,限位装置的使用年限会不同程度地缩减。当使用地区腐蚀环境达到C5时,无论任何区域发生局部腐蚀,其使用年限均不足20 a。

表2 钢圈限位装置使用年限预测Table 2 Predicted service life of SRRs

5 结 论

(1)局部腐蚀钢圈限位装置力-位移曲线的变化趋势与未腐蚀时一致。随腐蚀率增加,钢圈限位装置极限承载力显著下降,而刚度与极限位移变化微小。腐蚀率相同,不同区域出现局部腐蚀后,钢圈限位装置的极限承载力下降程度不同。定义的腐蚀敏感区域可有效反映局部腐蚀区域对钢圈限位装置极限承载力的影响。

(2)局部腐蚀钢圈限位装置的断裂位置受腐蚀率及腐蚀区域影响。轻微腐蚀时,断裂位置出现在与导向轮接触部位随腐蚀程度增加,其断裂位置则可能发生在高敏感区域;当腐蚀达到一定程度后,无论任何区域腐蚀,断裂位置均出现在腐蚀区域内。

(3)局部腐蚀钢圈限位装置承载力退化比公式具有较高精度。利用金属大气腐蚀原理预测了不同使用地区钢圈限位装置的使用年限。