大跨径桥梁缆索吊系统质量控制方法研究

2021-11-08李相松

邓 俊, 李相松

(苏交科集团股份有限公司, 南京 210017)

缆索吊系统作为大跨径桥梁钢梁起吊和行走能力的起重设备,是桥梁上部构造施工最重要的大型空中施工临时设施。缆索吊系统安全风险高,管理难度大,一旦发生安全事故,损失极大。因此其质量控制备受各方关注。国内许多学者对大跨径桥梁缆索吊系统进行了研究,赵春发、马汀等[1-2]深入研究了悬索桥缆索吊系统设计要点;黎训国、李伟等[3-4]介绍了千米级大吨位悬索桥缆索吊安装施工技术;金正川、张胜利、常文等[5-7]深入剖析了大跨径桥梁缆索吊机总体设计;徐天辉、徐元孝等[8-9]重点讨论了大跨径桥梁缆索吊机架设法的施工工艺;丁亚辉、田国兵等[10-11]阐述了缆索吊机施工安全风险控制措施。目前国内部分标准规范[12-15]对大跨径桥梁锚碇、索塔等主体结构质量控制进行了规定,但对缆索吊系统质量控制缺乏明确规定。

综上所述,为解决大跨径桥梁缆索吊系统关键部位质量控制项目偏少、缺失等问题,非常有必要根据国内大跨径桥梁施工特点,对大跨径桥梁缆索吊系统质量控制方法进行深入研究,满足现代大跨径桥梁建设质量稳定和施工安全保证的需要。为此,本文通过具体质量控制方法计算结果的对比分析,对缆索吊关键部位在特定施工工况条件下的受力情况和安装位置进行现场量测和验证,并通过实测值与理论计算值进行比较,评价缆索吊系统施工是否满足设计及规范要求。

1 缆索吊系统质量控制

大跨径桥梁缆索吊系统主要由锚固系统、主索、起重索、牵引索、索鞍及索鞍支架等关键部位组成,缆索吊系统质量控制方法计算主要依据JTG D64—2015《公路钢结构桥梁设计规范》、JTG/T F50—2011《公路桥涵施工技术规范》、GB/T 3811—2008《起重机设计规范》、GB/T 28756—2012《缆索起重机》等标准规范。

1.1 锚固系统质量控制方法

1) 预埋钢板带拉力计算

(1) 拉应力

(1)

(2) 剪应力

(2)

(3) 挤压应力

(3)

式中:T为单个锚固钢板带受力,kN;t1为钢板带厚度,mm;t2为销孔加强板厚度,mm;D为钢板带宽度,mm;d为销孔直径,mm;[σ]为容许拉应力,MPa;[τ]为容许剪应力,MPa;[σbs]为容许挤压应力,MPa。

2) 锚固滑轮连接销剪应力计算

(4)

3) 锚固系统安装位置

锚固系统安装位置参照JTG F80/1—2017《公路工程质量检验评定标准》要求执行。

1.2 主索质量控制方法

1) 主索张力安全系数计算

(1) 主索是缆索吊系统中的主要承重构件,在荷载作用下只产生轴向的主索张力。主索张力随荷载的不同产生变化,张力和荷载之间的关系不是线性的,而是非线性的。主索张力计算核心是悬索抛物线算法,假定作用于悬索的荷载沿悬索的跨度方向分布,其受力状态如图1所示。

图1 悬索抛物线算法示意

因作用在主索上的均布荷载q为常量,悬索受均布荷载作用下的平衡微分方程可写成:

(5)

积分2次得:

(6)

根据边界条件x=0,y=0;x=L,y=h,代入公式

有二次抛物线方程:

(7)

为了确定未知量H,给定跨中垂度f,令x=L/2,y=h/2+f,则悬索张力水平分力为:

(8)

同理悬索张力竖直分力为:

(9)

(2) 当处于桥梁跨中最大吊重工况时,结合悬索抛物线算法,主索张力计算公式如下。

① 水平分力

(10)

② 竖直分力

(11)

③ 最大张力

(12)

④ 张力安全系数为

(13)

式中:q为均布荷载,kN;Q为集中荷载,kN;C1、C2为积分常数;h为两索塔高差,m;L为跨径,m;f为主索最大垂度,m;β为主索弦倾角,(°);[T]为容许破断拉力,kN。

2) 主索应力安全系数计算

在验算主索应力时,需考虑主索与起重小车车轮接触处因弯曲作用产生的弯曲应力及在索鞍与平滚接触处的接触应力。

主索最大计算应力σmax应满足:

(14)

拉应力:

(15)

接触应力:

(16)

拉应力安全系数:

(17)

接触应力安全系数:

(18)

式中:η1、η2为安全系数;Tmax为最大张力,kN;Qmax为最大集中荷载,kN;Ek为绳索弹性模量,MPa;S为缆索截面积,mm2;Dmin为平滚最小直径,mm;p为绳索钢丝直径,mm;m为滑轮数。

3) 主索垂度计算

主索垂度:

fmax=(a+b+c)-(g+e+f)

(19)

式中:a为主索空缆矢高,m;b为主索至塔顶高,m;c为跨中吊索销孔中心距,m;g为主索与吊钩最小距离,m;e为吊钩至梁面高,m。

4) 索间相对高差

索间相对高差参照JTG/T F50—2011《公路桥涵施工技术规范》要求执行。

1.3 起重系统质量控制方法

1) 起重索绕过卷扬机端拉力计算

(1) 单侧起重荷载

(20)

式中:Q1为梁段重量,kN;Q2为吊具重量,kN;Q3为起重小车下挂架重量,kN;Q4为起重索重量,kN。

(2) 起重索绕过卷扬机端拉力

(21)

式中:λ1为起重滑轮效率,取0.98;λ2为转向滑轮效率,取0.98;n为滑轮组上绳索工作线数;μ为转向滑轮轮数。

2) 起重索安全系数计算

(1) 张力安全系数

钢丝绳张力安全系数:

(22)

(2) 接触应力安全系数

最大接触应力:

(23)

接触应力安全系数:

(24)

1.4 牵引索质量控制方法

1) 牵引力计算

选定最不利吊点计算牵引力,牵引索总的牵引力:

W=W1+W2-W3-W4

(25)

单根牵引索最大张力:

(26)

式中:W为总牵引力,kN;W1为起重小车下滑力,kN;W2为牵引索自然松弛张力,kN;W3为起重小车运动阻力,kN;W4为起重索运动阻力,kN。

2) 牵引索安全系数计算

(1) 张力安全系数

钢丝绳张力安全系数为:

(27)

(2) 接触应力安全系数

最大接触应力:

(28)

接触应力安全系数为:

(29)

1.5 索鞍及索鞍支架质量控制方法

1) 索鞍支架应力计算

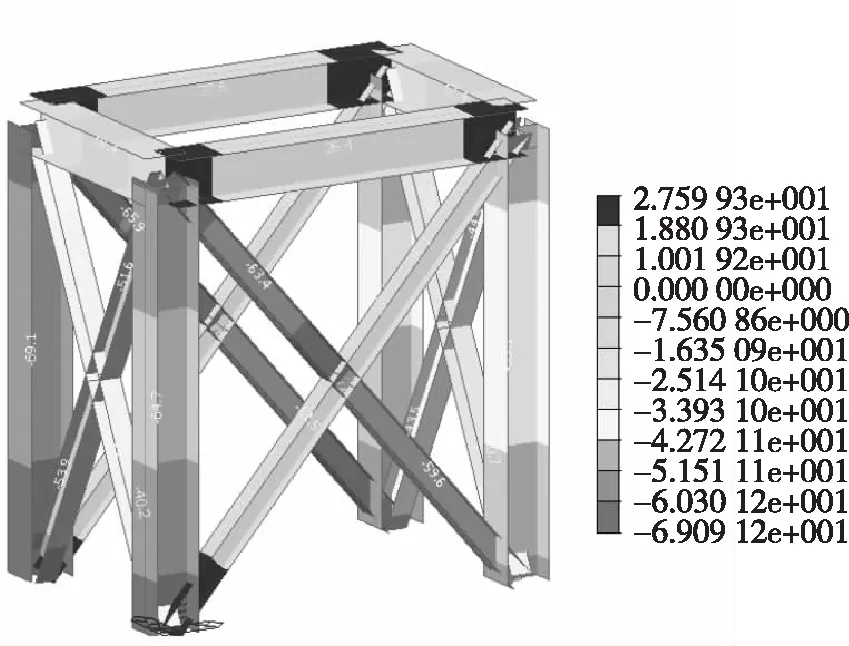

根据索鞍支架结构和应力情况利用Midas软件建立模型,缆索吊钢丝绳传递的张力荷载及风荷载均按节点荷载加载在支架顶部4个节点上。模型计算如图2所示。

单位:MPa

2) 预埋件抗压强度计算

预埋件抗压强度:

Q=0.5fcA>Nmax

(30)

式中:fc为预埋件应力,MPa;A为预埋件截面积,mm2;Nmax为最大竖向力,kN。

3) 索鞍及索鞍支架安装位置

索鞍及索鞍支架安装位置参照JTG F80/1—2017《公路工程质量检验评定标准》要求执行。

2 工程应用

云南龙江特大桥主桥为(320+1 196+320)m布置的钢箱梁悬索桥,钢箱梁吊装采用了跨度上千米、吊重上百吨的缆索吊设计施工技术。本次试验以云南龙江特大桥为依托,在特定施工工况条件和外力状态下,分别采集2组不同时段的实测值与理论计算值进行对比分析,验证该质量控制方法的可行性。

2.1 锚固系统

在腾冲岸主索锚固回轮转上布置测点,并在测点上安装张力传感器,单个锚固钢板带受力,由该张力传感器采集数据并结合钢板带数量计算,锚固系统安装位置通过高精度全站仪测量,结果见表1。

表1 跨中最大吊重工况下锚固系统质量控制状况

由表1可知,该工况条件下不同时段的2组应力值偏差范围在0.10 MPa~0.35 MPa之间,安装位置偏差2.1 mm,表明不同时段的2组质量控制实测数据稳定可靠;同一工况条件下应力实测值与理论计算值偏差范围在0.18 MPa~0.45 MPa之间,均在容许值范围内,表明该质量控制方法理论计算结果准确,锚固系统处于安全运行状态。

2.2 主索

在腾冲岸主索锚固回轮转和跨中主索上布置测点,锚固回转轮上安装张力传感器,自动采集主索张力,主索垂度、索间相对高差通过高精度全站仪测量,结果见表2。

表2 跨中最大吊重工况下主索质量控制状况

由表2可知,该工况条件下不同时段的2组实测应力和张力安全系数偏差范围在0.03~0.09之间,主索垂度和索间相对高差实测值基本一致,表明不同时段的2组质量控制数据稳定可靠;同一工况条件下应力和张力安全系数实测值与理论计算值偏差范围在0.01~0.16之间,所有控制指标均在容许值或允许偏差范围内,表明该质量控制方法理论计算结果准确,主索处于安全运行状态。

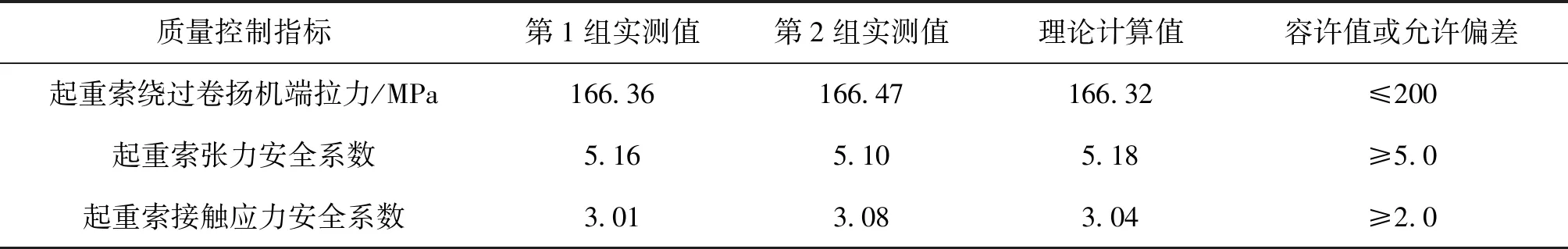

2.3 起重系统

在保山岸起重卷扬机上布置测点,并在测点上安装张力传感器,自动采集起重索绕过卷扬机端拉力,结果见表3。

表3 钢箱梁吊装工况下起重系统质量控制状况

由表3可知,该工况条件下不同时段的2组实测应力和张力安全系数偏差范围在0.06~0.07之间,拉力实测值基本一致,表明不同时段的2组质量控制数据稳定可靠;同一工况条件下应力和张力安全系数实测值与理论计算值偏差范围在0.03~0.08之间,所有控制指标均在容许值或允许偏差范围内,表明该质量控制方法理论计算结果准确,起重索处于安全运行状态。

2.4 牵引索

在保山岸牵引卷扬机上布置测点,并在测点上安装张力传感器,自动采集牵引索拉力,结果见表4。

表4 钢箱梁吊装工况下牵引索质量控制状况

由表4可知,该工况条件下不同时段的2组实测应力和张力安全系数偏差范围在0.04~0.09之间,牵引力实测值基本一致,表明不同时段的2组质量控制数据稳定可靠;同一工况条件下应力和张力安全系数实测值与理论计算值偏差范围在0.02~0.06之间,所有控制指标均在容许值或允许偏差范围内,表明该质量控制方法理论计算结果准确,牵引索处于安全运行状态。

2.5 索鞍及索鞍支架

在索鞍支架上布置测点,并在测点上安装张力传感器,自动采集索鞍支架及预埋件拉力,纵向偏位和高程通过高精度全站仪测量,结果见表5。

表5 跨中最大吊重工况下索鞍及索鞍支架质量控制状况

由表5可知,该工况条件下不同时段的2组控制指标实测值基本一致,表明不同时段的2组质量控制数据稳定可靠;同一工况条件下各项控制指标实测值与理论计算值均在容许值或允许偏差范围内,表明该质量控制方法理论计算结果准确,索鞍及索鞍支架处于安全运行状态。

3 结束语

本文对大跨径桥梁缆索吊系统质量控制方法进行了深入研究,得到如下主要结论:

1) 缆索吊系统关键部位采用相同施工工况条件和外力状态下不同时段的2组质量控制数据基本一致,该质量控制方法理论计算结果稳定可靠。

2) 当在特定施工工况条件和外力状态下,各关键部位的应力和张力实测值与理论计算值偏差范围在0.1 MPa~0.45 MPa之间,安全系数偏差范围在0.01~0.16之间,各项控制指标均在容许值或允许偏差范围内,该质量控制方法能够有效保障施工质量和安全。

3) 本文采用的质量控制方法计算结果满足设计及规范要求,已在大跨径桥梁工程中得以应用,并经工程验证具有较高的可行性。