局部碳酸钙沉积对N80 碳钢腐蚀行为的影响

2021-11-08尹泽斌钟显康扈俊颖

尹泽斌,钟显康,b,扈俊颖,b

(西南石油大学 a.石油与天然气工程学院 b.油气藏地质及开发工程国家重点实验室,成都 610500)

近年来,我国油气产量的快速增长使得生产和开采条件日益严峻[1],由腐蚀和结垢导致的安全问题愈发严重。在油气生产过程中,腐蚀和结垢往往同时进行,相互影响[2]。碳酸钙等无机垢在管柱壁面的附着不仅会堵塞油气通道,影响传输效率,还会引起垢下腐蚀[3-4]。

随着油田开发的不断深入,采出液含水量不断上升[5]。采油或采气时,介质温度、压力等热力学条件的变化会使碳酸钙析出结垢。此外,注水开发时,注入介质与地层水较差的配伍性也是引起碳酸钙结垢的重要原因。作为石油工业中最常见、危害最大的无机垢[6],碳酸钙对碳钢腐蚀行为的影响已经得到了研究者们广泛的关注。Esmaeely 等人[7-8]在 80 ℃、0.1 MPa CO2环境下,研究了不同Ca2+浓度下碳钢的电化学腐蚀行为,结果表明,当Ca2+为100 mg/L 时,碳钢的腐蚀速率较低且没有点蚀发生。当 Ca2+为10 000 mg/L 时,碳钢发生了严重的点蚀。Rizzo[9]等人在 80 ℃的 CO2环境中研究了碳酸钙饱和度(SCaCO3)对碳钢腐蚀行为的影响。Tavares 等人[10]发现,固体碳酸钙存在时,碳钢的腐蚀速率下降明显。王莹、马丽[11-12]分别研究了X80 管线钢和NC-55E 套管钢在不同Ca2+浓度下的腐蚀行为,结果表明,垢层的保护作用随浸泡时间延长而不断增强。目前的研究均表明,碳酸钙会改变碳钢的腐蚀行为。但这些工作都将研究重心放在了Ca2+浓度上,而在采油和采气过程中,由于管柱内不断有新鲜流体经过,对于管柱某一位置而言,Ca2+浓度不会发生显著变化。我们注意到,实际生产时,由于管柱各位置的介质流速和温度不同,碳酸钙沉积呈现显著的局部分布特征[2,13]。然而,目前局部碳酸钙沉积对碳钢腐蚀行为的影响研究尚未见报道。

传统的电化学测试技术只能获得电极表面的均匀腐蚀电化学信息,难以实现对碳钢局部腐蚀行为的原位测量[14]。丝束电极(Wire Beam Electrode,WBE)由多根排列规则且彼此绝缘的细小电极组成。因为电极之间的距离很小,所以可以将其整体视为面积较大的电极试样。与传统电化学测试技术相比,WBE 技术可原位获得垢下局部电化学信息[15-16]。有研究指出,碳酸钙的沉积会导致局部电位差异,形成阴-阳极区域,而碳钢腐蚀过程中的阴极反应能加速垢的形成[17-19]。因此,本文采用恒电位阴极极化法模拟碳酸钙的局部沉积过程。结合EIS 和WBE,研究了局部碳酸钙沉积时N80 碳钢的电化学腐蚀行为。用扫描电子显微镜(Scanning Electron Microscope,SEM)和EDS 能谱仪(Energy Dispersive Spectrometer, EDS)对电极的表面形貌和腐蚀产物的元素组成进行了检测。

1 实验

1.1 电极和溶液

实验材料为N80 碳钢,其化学成分及含量见表1。将用于电化学测试的样品加工成长方体,端面的面积为1 cm2。将样品的一端与铜导线焊接起来,除工作面外,其余部分用环氧树脂封装。电偶电极的制作方法是,将两个相同的N80 试样固定在同一平面,间距设置为1 mm,除了工作面外,其余部分用环氧树脂封装,并保证两个试样彼此绝缘。测试之前,依次用400、600、800、1200 目砂纸打磨电极,之后用丙酮除油、去离子水冲洗、乙醇脱水,最后用氮气吹干。溶液参照Chen 等[20]的研究,化学成分如表2,溶液pH 值用盐酸调至6.9±0.2,温度为(25±1) ℃。

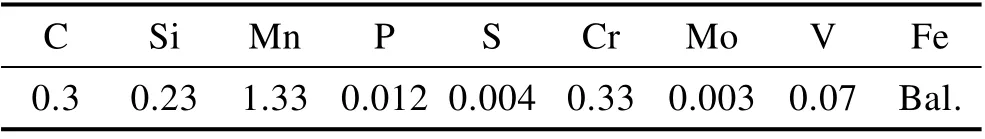

表1 N80 钢的化学成分Tab.1 Chemical composition of N80 steel wt%

表2 溶液的化学组成Tab.2 Chemical compositions of solution mg/L

1.2 电化学测试

电化学测试均在CS310 电化学工作站上进行。采用传统三电极体系,饱和甘汞电极为参比电极(Reference Electrode, RE),铂电极为辅助电极(Counter Electrode, CE),N80 电极为工作电极(Working Electrode, WE)。其中一个工作电极直接浸泡在溶液中,称为裸电极,另一个工作电极利用恒电位阴极极化法使碳酸钙沉积在其表面,称为碳酸钙覆盖电极。恒电位极化时,为避免析氢反应影响碳酸钙的沉积行为,参考Marı́n-Cruz 等[21]的研究,恒电位阴极极化电位选择–0.85 V。实验前,先对电极施加–0.85 V 的恒电位,时间为12 h,形成碳酸钙覆盖电极,然后每24 h 测量一次开路电位(Open Circuit Potential, OCP)和电化学阻抗(Electrochemical Impedance Spectroscopy, EIS)。为了控制变量,裸电极在溶液中浸泡12 h 后,再开始测量OCP 和EIS。阻抗谱频率为0.01~105Hz,正弦扰动电位为10 mV。

1.3 电偶测试

电偶测试装置由电偶电极和参比电极SCE 组成。实验开始前,对电偶电极的一侧施加12 h 恒电位(–0.85 V)极化,以诱导碳酸钙沉积在电偶电极的一侧(WE1),另一侧(WE2)不做处理。电偶电位和电偶电流由电化学工作站测得,若电偶电流读数为正,表示电偶电极(WE1)对应的是电偶系统中的阳极,另一侧的电偶电极(WE2)为电偶系统中的阴极,电流从WE1 流向WE2,负电流则与之相反。

1.4 丝束电极

丝束电极由100 根边长为2 mm 的电极组成。将电极组成10×10 的矩形阵列,间距设置为0.5 mm,保证电极彼此绝缘。电极编号如图1a,其中X为WBE的列编号,Y为WBE 的行编号,电极的工作面用砂纸逐级打磨至1200 目。WBE 测试前,用电化学工作站对WBE 的(1,1)到(10,5)电极施加–0.85 V 的恒电位12 h,形成碳酸钙覆盖区域,直接浸泡在溶液中的区域称为裸露区域。采用丝束电极扫描仪(CST520,武汉科思特仪器有限公司)监测丝束电极表面的电位-电流分布。丝束电极扫描仪会通过10×10 自动切换单元来控制各电极间的通断。电位测量时,被测电极独立,电流测量时,将待测电极通过零电阻电流表(ZRA)与其他99 根电极进行偶接,从而得到整个WBE 表面的电位-电流分布。

图1 丝束电极原理示意图Fig.1 Schematic diagram of WBE

1.5 微观形貌表征

将浸泡168 h 后的裸电极和碳酸钙覆盖电极从容器中取出,并用氮气干燥。采用ZEISS EV0 MA15扫描电子显微镜(Scanning Electron Microscope, SEM)观测样品的表面形貌,利用能谱仪(Energy Dispersive Spectrometer, EDS)对电极表面腐蚀产物的元素组成进行检测。

2 结果与讨论

2.1 电化学测试分析

2.1.1 开路电位

恒电位极化后的开路电位随时间的变化曲线如图2 所示。与裸电极相比,碳酸钙覆盖电极的开路电位更正,说明碳酸钙覆盖电极的腐蚀倾向小,与裸电极相比,不易发生腐蚀[22]。此外,测试结果还表明,碳酸钙覆盖电极和裸电极之间的电位差在100 mV 左右,这表明二者耦合起来后,将发生电偶腐蚀[14,23]。

图2 两种电极开路电位随时间的变化Fig.2 Evolution of the OCP of two electrodes with immersion time

2.1.2 电化学阻抗谱

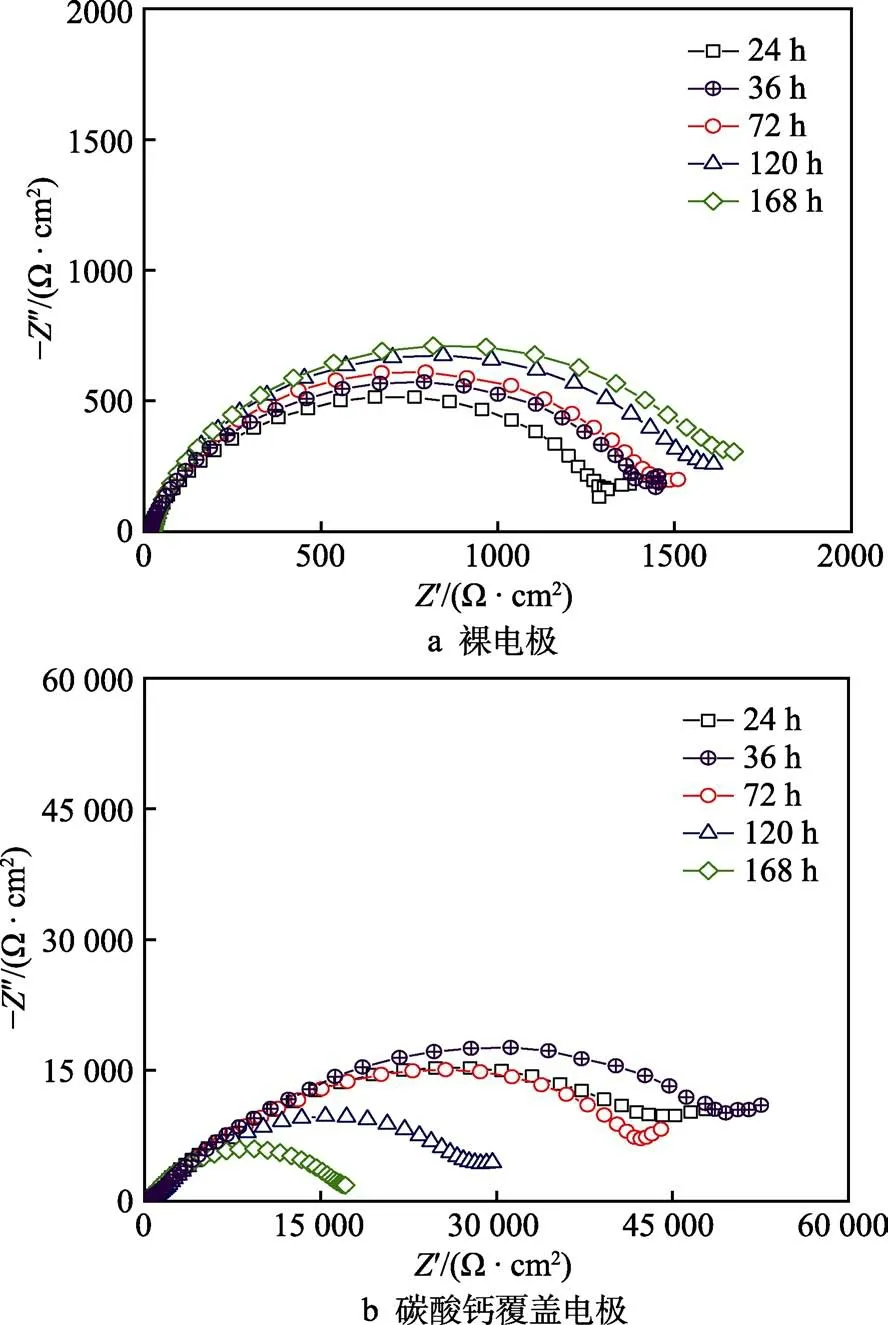

图3 为不同浸泡时间下裸电极和碳酸钙覆盖电极的电化学阻抗谱。对于不同的浸泡时间,两种电极的阻抗谱形状均没有发生显著变化,这表明腐蚀动力学过程未随浸泡时间的变化而发生显著改变。相同浸泡时间下,裸电极的容抗弧直径远小于碳酸钙覆盖的电极,这表明裸电极的腐蚀程度比碳酸钙覆盖电极的腐蚀程度更严重[24-25]。

由图3a 可知,裸电极阻抗谱的容抗弧直径随时间不断增大,这与电极表面形成的保护性腐蚀产物膜有关,逐渐析出的碳酸钙层对电极起到了一定的保护作用[11]。图3b 为碳酸钙覆盖电极在不同时间的电化学阻抗谱。由图可知,阻抗谱的容抗弧直径随时间先增大后减小,这表明在腐蚀初期,沉积的碳酸钙阻碍了基体与溶液的接触,在一定程度上保护了金属基体。随着浸泡时间的延长,垢层的存在使金属阳离子难以扩散,正电荷聚集过多,吸引Cl–从外部溶液浸入到垢层下,加上金属离子水解导致的酸化自催化过程,可能引发局部腐蚀[14,26]。

图3 不同浸泡时间下两种电极的奈奎斯特图Fig.3 Nyquist diagrams of two electrodes at different times: a)bare electrode; b) electrode covered by CaCO3 deposit

2.2 电偶测试

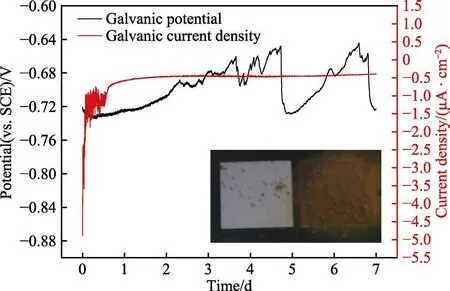

图4 为电偶电极的测试结果,插图是电偶电极浸泡168 h 后的光学照片。在初始阶段,电偶电流密度迅速向正方向移动,而电偶电位相对稳定。浸泡过程中,电偶电位明显波动,表明可能发生了局部腐蚀[27-28]。从光学照片上可看出,碳酸钙覆盖一侧有明显的黄色斑点。电偶电流测试结果表明,碳酸钙覆盖一侧作为电偶电极的阴极,而裸电极作为阳极,168 h 内未见极性反转。

图4 局部碳酸钙沉积时电偶电位/电流随时间的变化Fig.4 Evolution of galvanic potential/current with time during local calcium carbonate deposition

2.3 丝束电极测试

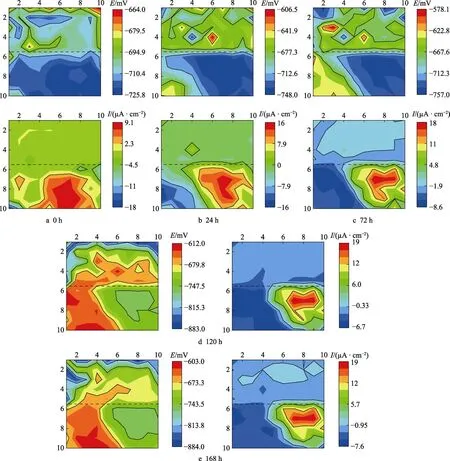

图5 为局部碳酸钙覆盖时,WBE 的电位-电流分布图,其中1—5 行电极为碳酸钙覆盖区域(虚线上半部分)。

图5 不同浸泡时间下的电位和电流分布图(虚线上部电极被碳酸钙覆盖)Fig.5 Corrosion potential-current distribution maps at different times (the electrodes above the dotted line were covered with calcium carbonate)

由图可知,在浸泡开始时,碳酸钙覆盖区域的平均电位是–697.88 mV,裸露区域的平均电位是–716.94 mV,最负的电位值为–725.73 mV,这与开路电位的测试结果具有相同的趋势。碳酸钙覆盖会使电极电位正移。电流分布图显示,碳酸钙覆盖区域虽然在(2,3)、(3,2)、(4,2)、(5,2)4 个电极表面出现了阳极电流,但电流值很小,平均只有0.11 μA/cm2,反观裸露区域的阳极电流密度,最高达到了9.06 μA/cm2。

浸泡时间为24 h 时,碳酸钙覆盖区域的平均电位是–672.97 mV,裸电极区域的平均电位是–747.75 mV。相比0 h 时,碳酸钙覆盖区域的平均电位升高了24.91 mV,而裸露区域的平均电位下降了30.81 mV。碳酸钙覆盖区域的平均电流密度为–1.43 μA/cm2, 裸 露 区 域 的 平 均 电 流 密 度 为1.57 μA/cm2,最高值为15.71 μA/cm2。值得注意的是,24 h 时,碳酸钙覆盖区域出现了一个明显的阳极点,其电流密度是4.76 μA/cm2,对应电位为–734.77 mV,这表明随着浸泡时间的增加,侵蚀性离子逐渐渗入碳酸钙层,导致碳酸钙覆盖区域阳极点的出现,这表明沉积物下已经发生了局部腐蚀。

浸泡时间为72 h 时,裸露区域的阳极电流最大值上升至18.09 μA/cm2。浸泡时间为120 h 时,碳酸钙覆盖区域的电位下降明显,几个最负的电位出现在了该区域。浸泡168 h 时,最负的电位出现在(8,1)位置,电位的下降预示着局部腐蚀的持续发生[29]。我们注意到,随着腐蚀的进行,裸露区域的阴极面积不断增大,阴极反应在裸露区域更为剧烈。这是因为碳酸钙层的存在阻碍了氧的扩散,溶解氧更容易在裸电极区域发生还原反应。

2.4 腐蚀形貌

图6 是裸电极和碳酸钙覆盖电极在溶液中浸泡168 h 后的表面微观形貌。由图6a 和6b 可知,相比于碳酸钙覆盖电极,裸电极表面的腐蚀产物稀疏多孔,呈团簇微球状,而碳酸钙覆盖电极表面的腐蚀产物颗粒度较小,分布相对均匀,对电极的保护作用更好。

为了进一步了解电极表面的腐蚀情况,用去膜液(盐酸+六次亚甲基胺)除去电极表面的腐蚀产物,去膜后的SEM 图像如图6c 和6d。裸电极基体形成了密集凹坑,说明其遭受了较严重的均匀腐蚀。与裸电极不同,碳酸钙覆盖电极的表面光滑,电极打磨时留下的划痕也清晰可见,但个别位置存在较大的孔洞,说明碳酸钙覆盖电极的表面有局部腐蚀发生。这与前面的电化学测试结果一致。

图6 浸泡168 h 后电极的SEM 图Fig.6 SEM images of two electrodes after immersed for 168 h: a) bare electrode; b) electrode covered by CaCO3 deposit; c) bare electrodes after removing corrosion products; d) electrode covered by CaCO3 deposit after removing corrosion products

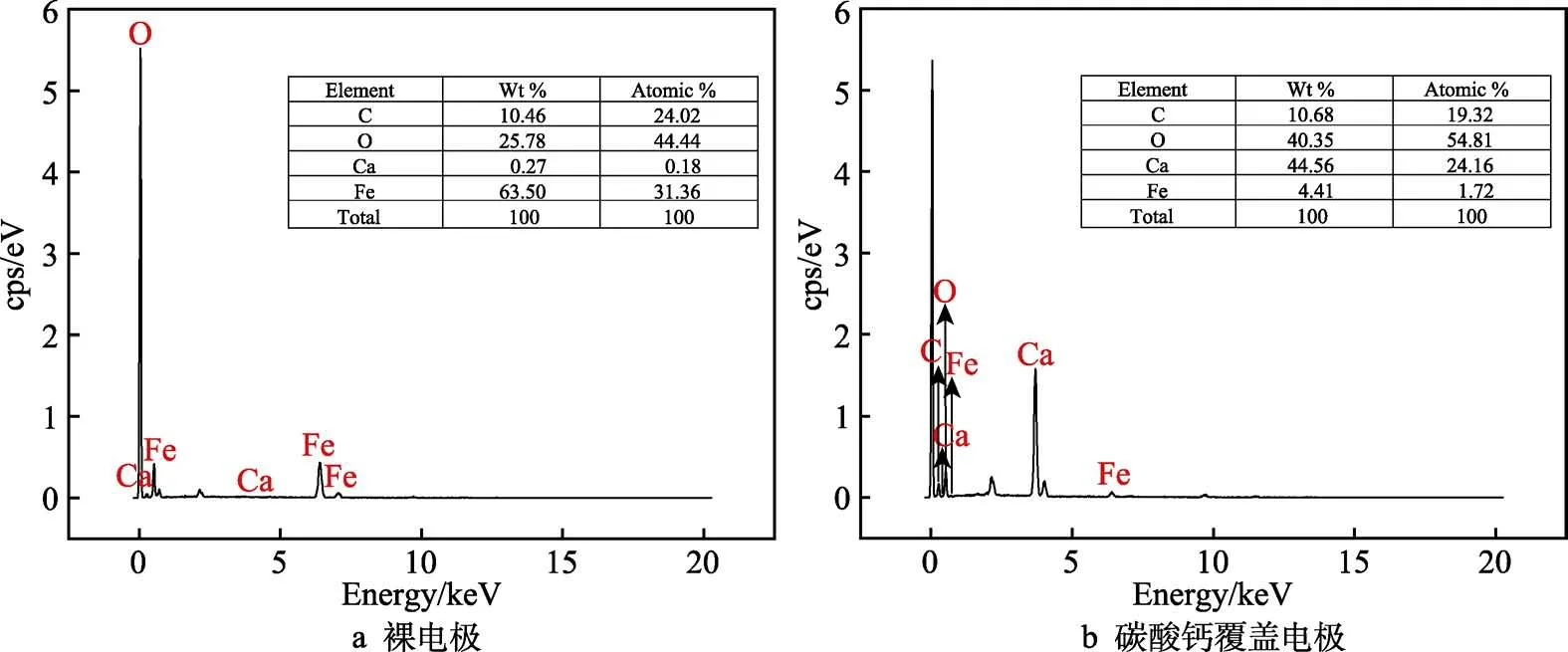

图7 是浸泡168 h 后的腐蚀产物能谱图,相应的元素含量也已在图中列出。由图可知,裸电极的腐蚀产物中Ca 的质量分数只有0.27%,而Fe 元素的质量分数则达到了63.5%;碳酸钙覆盖电极腐蚀产物中Ca 元素的质量分数为44.56%,Fe 只有4.41%。众所周知,Fe 元素来自腐蚀产物中铁的氧化物、氢氧化物或电极基体,故Fe 含量少,说明腐蚀轻微[30]。碳酸钙覆盖电极表面存在较多的Ca 元素则印证了之前的结论,即碳酸钙的覆盖改变了电极的腐蚀行为。

图7 EDS 能谱图和腐蚀产物主要元素含量Fig.7 EDS energy spectrum of two electrodes and main element content of corrosion products: a) bare electrode; b) electrode covered by CaCO3 deposit

2.5 腐蚀机理

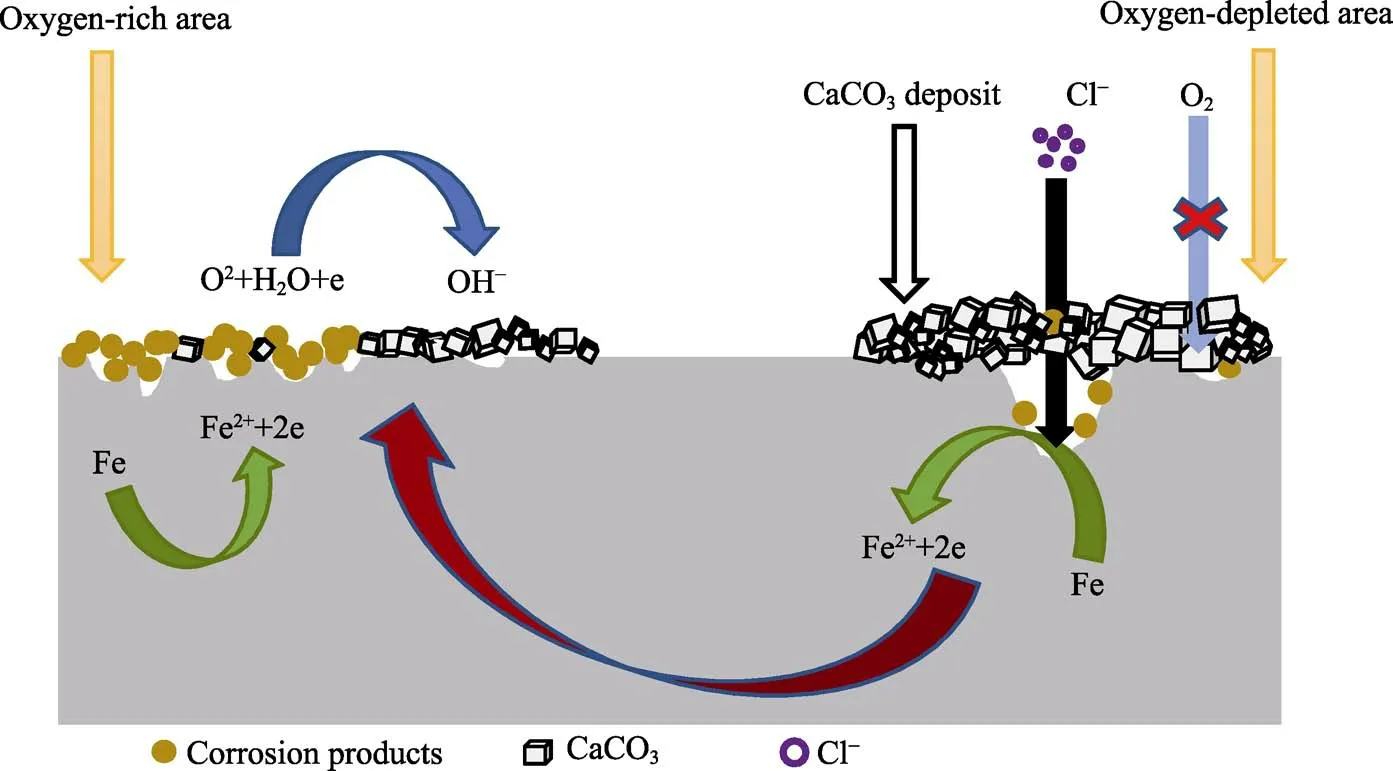

局部碳酸钙沉积对N80 碳钢腐蚀行为的影响机理如图8 所示。浸泡初期,碳酸钙的沉积有效阻碍了氧、水和侵蚀性离子到达钢基体表面,对基体金属起到了保护作用,覆盖碳酸钙的位置电位更正,可作为阴极。随着腐蚀反应的进行,碳酸钙层起到了阻碍氧气进入的作用,氧气难以到达基体表面,而没有碳酸钙覆盖的电极区域氧含量高,因此形成了氧浓差电池。此外,垢层下的Fe2+和Fe3+不断增加,为了保持电中性,溶液中带负电荷的离子(如Cl-)会不断向垢层内部迁移,同时,Fe2+和Fe3+水解,导致局部区域pH 值降低,促进了垢下局部腐蚀的发生和发展。另一方面,随着浸泡时间的延长,裸露区域由于氧含量较多,阴极反应不)断进行,pH 升高,碳酸钙会继续在此区域沉积,故裸露区域的全面腐蚀可得到一定程度的缓解。

图8 局部碳酸钙沉积的腐蚀机理Fig.8 Corrosion mechanism diagram under local calcium carbonate deposition

3 结论

1)利用恒电位阴极极化法模拟了碳酸钙的局部沉积,碳酸钙的覆盖会使电极的开路电位正移,与裸电极之间的电位差较大,因此局部碳酸钙沉积可引发电偶腐蚀。

2)EIS 与WBE 技术的结合能够用于表征局部碳酸钙沉积下N80 碳钢的电化学腐蚀行为。在浸泡初期,碳酸钙层对电极有着较好的保护作用,但浸泡时间延长会导致局部腐蚀的萌生和发展。

3)微观腐蚀形貌与电化学测试的结果相吻合。裸电极呈现明显的均匀腐蚀特征,表面腐蚀产物的保护性较差。碳酸钙覆盖电极表面的腐蚀产物完整且致密,洗去腐蚀产物发现电极表面平整,但存在明显的局部腐蚀坑。