不同循环周期Cr/NiCrN 多层涂层腐蚀磨损行为

2021-11-08杨英王芳巫业栋张宝荣赵志勇郑军1c

杨英,王芳,巫业栋,张宝荣,赵志勇,郑军,1c

(1.安徽工业大学 a.先进金属材料绿色制备与表面技术教育部重点实验室b.现代表界面工程研究中心 c.材料科学与工程学院,安徽 马鞍山 243002;2.山西柴油机工业有限责任公司,山西 大同 037027)

材料在腐蚀磨损过程中,不仅与对磨副发生摩擦作用,致使其受到磨损,还与环境介质发生化学或电化学交互作用,造成材料腐蚀[1]。这种腐蚀和磨损的耦合作用广泛存在于农机、石化、水利、电力、矿冶等行业的机械设备中[2],对工业生产造成极大破坏[3]。例如在农业机械方面,化肥造粒机压辊部件由于长期接触和挤压化肥物料,压辊表面会遭到硫酸盐、硅酸盐、磷酸盐等物质的腐蚀和磨损作用,表面出现局部塑性变形和应力腐蚀裂纹等,严重缩短了工件的使用寿命[4]。由此可见,材料腐蚀磨损过程涉及到力学、化学或电化学的交互作用,影响机制极其复杂,对材料的表面综合性能要求极高。

作为硬质涂层的主流制备技术之一,物理气相沉积方法(Physical Vapor Deposition,PVD)由于沉积温度低、涂层质量佳、工艺成熟等特性,在诸多领域应用广泛[5-6]。在众多硬质涂层体系中,CrN 涂层因具有较好的耐腐蚀性、抗氧化性以及耐磨性,而成为应用广泛的涂层体系之一[7]。由于Ni 腐蚀电位较正,且韧性较好,在CrN 中加入金属Ni 形成Ni-Cr-N 三元涂层可显著改善涂层耐蚀性和韧性、耐磨性。Jin等人[8]采用非平衡磁控溅射技术,通过调节NiCr 合金靶材电流,在304 不锈钢上沉积不同Ni 含量的NiCrN 涂层,结果显示,所有NiCrN 涂层均显示出比304 不锈钢更佳的耐蚀性和疏水性,在燃料电池质子交换膜方面具有良好的应用前景。Cheng 等人[9]在M2 钢基体上制备了一系列不同 Ni 原子数分数(0%~64%)的NiCrN 涂层,研究表明,Ni 原子数分数为20%~40%时,涂层断裂韧性和耐磨性较CrN 二元涂层明显提高,且硬度仍保持在较高水平(20~23 GPa)。本课题组的前期研究结果也显示,NiCrN 涂层在Al2O3磨球和(NH4)2SO4溶液的混合介质中展现出良好的腐蚀磨损性能[10-11]。由此可见,在CrN 中加入金属Ni,是改善涂层韧性、耐磨性和耐蚀性的有效途径。

然而,由于PVD 硬质涂层不可避免地存在金属液滴、凹坑、针孔等缺陷,这些缺陷相互贯穿成腐蚀通道,使得腐蚀液缓慢渗入膜-基界面,造成基体腐蚀[12-14]。因此,降低涂层中贯穿性腐蚀通道数量是提升其耐蚀性的根本途径,目前常用的方法有原子层沉积封孔[15-16]、中间处理工艺[17]、减小基体粗糙度[18]以及采用多层结构设计[6]等。其中,中间刻蚀、基体抛光等工艺并不能从根本上消除涂层生长缺陷;原子层沉积封孔层厚度较薄(<100 nm),在外界载荷作用下极易磨损而失去防护作用。多层涂层由于异质层的插入,打断了原有子层的生长,削弱了缺陷的“累积效应”,可显著减少贯穿性腐蚀通道的产生[19]。同时,多层涂层界面还可以延长腐蚀介质传输路径,进而提升其耐蚀性能[20]。此外,界面的存在还可以起到阻碍位错运动、抑制裂纹萌生和扩展的作用,在提升涂层耐蚀性的同时可改善其强韧性[21]。陈默含[22]的研究结果显示,Nb/NbN 多层涂层界面可有效抑制柱状晶生长,使涂层晶粒细化,且Nb/NbN 多层涂层显著提升了不锈钢在模拟PEMFC 环境中的耐蚀性,涂层层数越多,其化学稳定性越好,表层为NbN 的涂层展现出更强的耐蚀性。本课题组的前期研究结果[23]也表明:随着TiN/TiAlN 涂层层数的增加,显微硬度逐步提升,耐蚀性得到明显改善。因此,为进一步提升NiCrN 涂层服役性能,本文以农业机械中常见的化肥造粒机压辊为应用背景,在前期研究工作的基础上,采用多层结构设计,制备不同循环周期的Cr/NiCrN 多层涂层,研究循环周期对Cr/NiCrN 多层涂层力学及腐蚀磨损性能的影响规律。

1 试验

1.1 涂层制备

试验所用靶材为NiCr 合金靶(Ni56Cr44,下标数据表示质量分数)和纯金属Cr 靶(纯度99.9%)。基体为42CrMo 钢,尺寸为15 mm×15 mm×3 mm,采用常规金相砂纸打磨及抛光处理后,对其进行无水乙醇、去离子水超声清洗,干燥备用。

采用丹普 AS700DTXBE 型离子镀膜设备制备Cr/NiCrN 涂层。将试样固定在真空室样品台上,调整靶-基距至200 mm,试样架转速为3 r/min。实验前对基片进行辉光清洗,所用气体为氩气,压力为0.2 Pa,时间为30 min,基体偏压为-800 V。为了进一步提升膜-基结合力,先在42CrMo 钢基体上制备一层厚度约500 nm 的Cr 过渡层,镀膜工艺与Cr 子层相同。随后在Cr 过渡层上制备不同循环周期的Cr/NiCrN 多层涂层,沉积温度为420 ℃,涂层整体厚度控制在3.89~4.15 μm,具体沉积工艺如表1 所示。NiCrN 涂层经过前期优化[11],其具体成分(原子数分数)为:Ni 44.1%,Cr 39.3%,N 16.6%。

表1 Cr/NiCrN 涂层沉积工艺及样品编号Tab.1 The deposition parameters and sample numbers of Cr/NiCrN multilayer coatings

1.2 性能测试及组织观察

选用X 射线衍射仪(XRD)分析Cr/NiCrN 多层涂层的物相组成,所用型号为日本理学Ultima IV,2θ角度从30°变化至90°。涂层形貌采用扫描电子显微镜(SEM,Phenom XL)进行观察。涂层结合强度采用洛氏压痕法进行定性分析,设备型号为莱州华银HR-150A,压入载荷为150 kg。涂层显微硬度利用MH-5LD 型维氏硬度计进行测试。腐蚀磨损性能则使用本课题组自行研制的设备进行评价,具体结构详见参考文献[10]。腐蚀介质为20%(质量分数)(NH4)2SO4溶液,磨损介质为φ3 mm Al2O3磨球,将两者混合均匀后,倒入试验器皿中,再将涂层试样置于器皿中,匀速搅拌一定时间后取出,用去离子水和无水乙醇超声清洗,干燥后,称量。采用电子天平对试样进行称量,并据此绘制腐蚀磨损动力学曲线,天平型号为华志HZ-124/85S,精度为0.01 mg。

2 结果及分析

2.1 Cr/NiCrN 多层涂层的微观结构

Cr/NiCrN 多层涂层经抛光处理后的表面SEM 形貌如图1 所示。由图1 可知,4 种Cr/NiCrN 多层涂层表面形貌类似,均存在较多的金属液滴及凹坑等缺陷,这些缺陷是由于电弧离子镀特性或真空室存在微量污染物所致。在离子镀膜过程中,阴极弧斑功率密度和电流密度极高,使得部分靶材原子未经离化即以液态喷射出去,并最终沉积到样品表面形成金属液滴;或是靶材粒子在向试样表面运动的过程中发生碰撞和电荷交换,并最终聚集成金属液滴[24]。此外,一些外来颗粒与涂层结合不牢固,会因涂层沉积过程中产生的较大压应力或涂层冷却过程中产生的热应力而从涂层表面剥落,形成凹坑[25]。

图1 Cr/NiCrN 多层涂层表面形貌Fig.1 Surface morphology of Cr/NiCrN multilayer coatings

图2 为2#和4#涂层样品的截面SEM 形貌照片。图中颜色灰暗的部分为Cr 层,颜色较为明亮的部分为NiCrN 层。两种涂层均具有明显的层状结构特征,层间界面清晰,结合牢固。NiCrN 层中的白亮色扁平状物质即为NiCr 金属液滴,如图2b 中白框所示。金属液滴的存在导致多层涂层局部不规则,破坏了层与层之间的平行度[26]。然而,随后沉积的涂层可将金属液滴包埋,使得金属液滴处涂层的起伏逐渐变得平缓甚至消失。因此,多层涂层的这种“自愈”效应可有效抑制金属液滴的持续生长,减少贯穿性涂层缺陷的产生[19]。而对于单层涂层来说,金属液滴一旦在底部形成,极易在后续沉积过程中不断长大,直至贯穿整个涂层厚度[10]。

图2 Cr/NiCrN 多层涂层截面形貌Fig.2 Cross-section morphology of Cr/NiCrN multilayer coatings

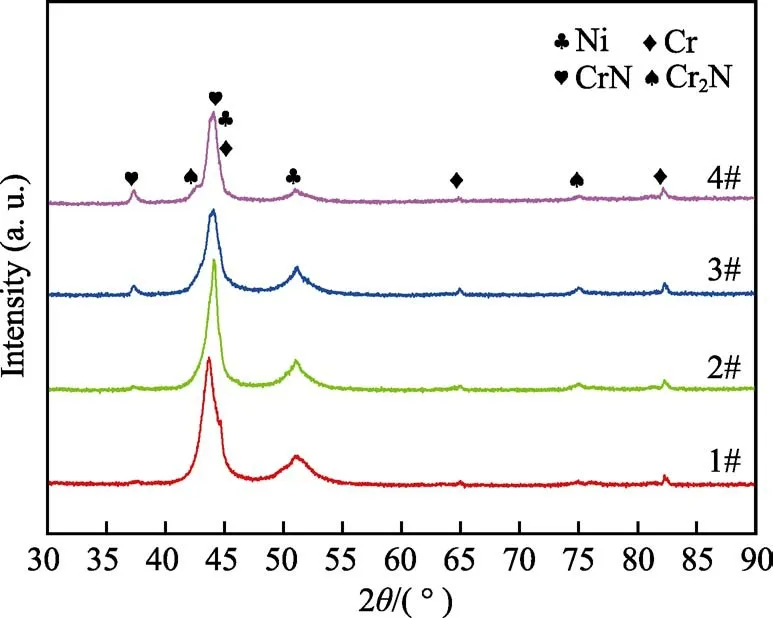

图3 为Cr/NiCrN 多层涂层XRD 图谱。由图3可知,4 种涂层的物相组成基本相同,主要包括fcc-Ni(JCPDS-ICDD No.04-0850)及bcc-Cr(JCPDSICDD No.06-0694)金属相、hcp-Cr2N(JCPDS-ICDD No.35-0803)及fcc-CrN(JCPDS-ICDD No.11-0065)陶瓷相。随着循环次数的增加,Cr2N 相衍射峰强度逐渐增强,这是因为在Cr/NiCrN 多层涂层沉积过程中,需要频繁开启或关闭氮气阀门,界面处因贫氮而形成少量Cr2N 相[27]。随着涂层循环次数增加,界面数量增多,从而导致Cr2N 相含量逐渐增加。与标准PDF 卡片相比,涂层中Ni 相衍射峰均出现小角度左移,这是因为Cr 在Ni 中存在较大的固溶度[28],Ni金属相以(Ni,Cr)固溶体形式存在[11]。此外,由于Ni与N 的亲和力较差[29],涂层中没有观察到Ni 的氮化物相,这与Luciu 等人的研究结果相一致[30]。

图3 Cr/NiCrN 多层涂层XRD 图谱Fig.3 XRD spectra of Cr/NiCrN multilayer coatings

2.2 Cr/NiCrN 多层涂层的力学性能

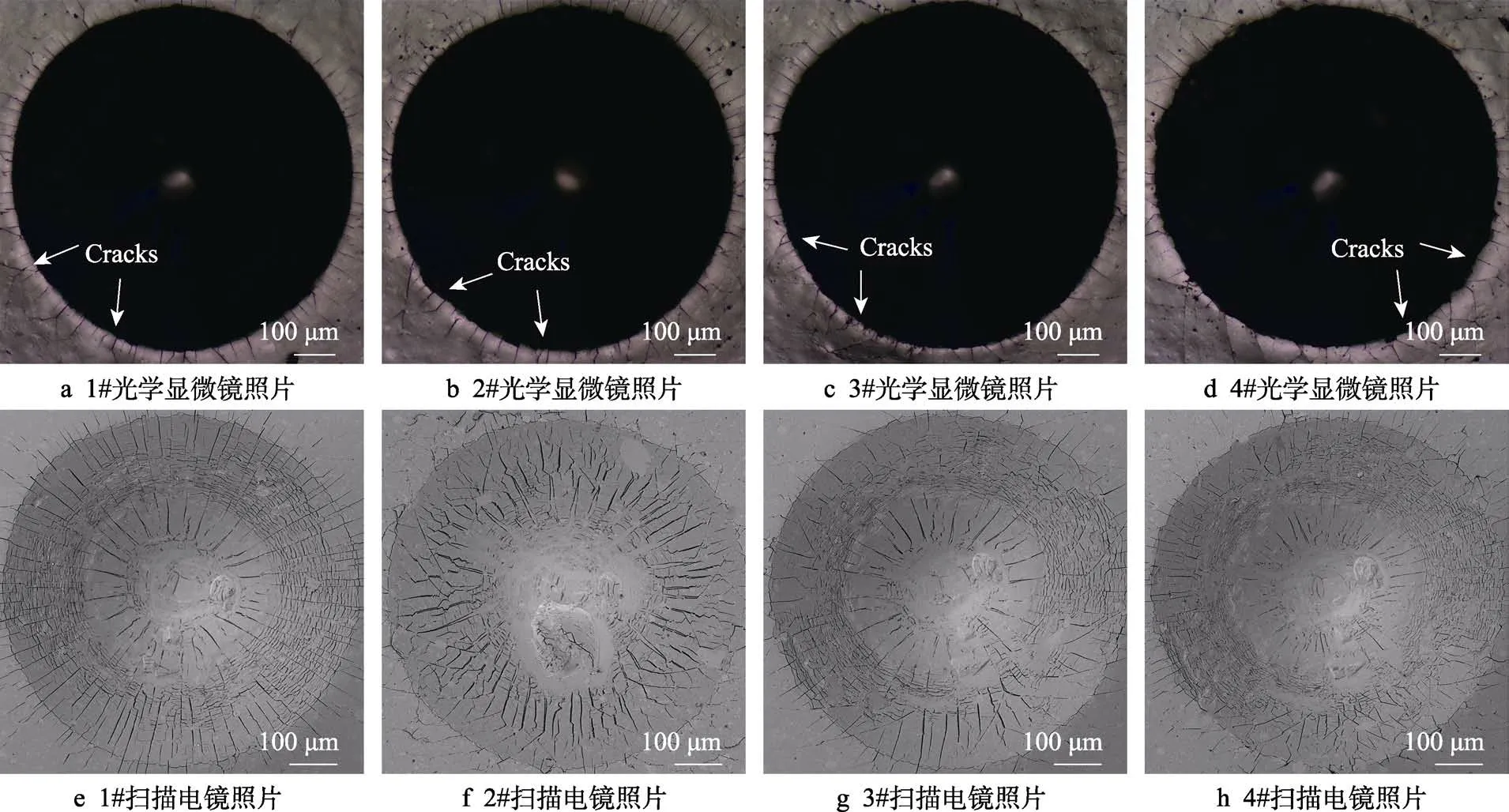

图4 为Cr/NiCrN 多层涂层的洛氏压痕形貌图,其中图4a—d 为光学显微镜照片,图4e—f 为扫描电镜照片。由图可见,在4 种涂层样品压痕周围均可观察到放射状裂纹,未出现涂层剥落现象。基于涂层结合力评判标准可知[31],所有涂层结合力等级为HF2。利用扫描电镜对涂层压痕形貌进行表征,以更加直观反映涂层周围裂纹情况及膜-基结合力差异(图4e—f)。依图可知,多层涂层压痕周围的放射状裂纹数量明显少于单层涂层,并且随着涂层循环次数的增加,裂纹数量显著减少,这说明通过引入多层结构能显著改善涂层结合强度。H. Holleck 等人[32-34]详述了多层涂层的增韧机制,主要包括界面处裂纹偏转及裂尖钝化机制、延性层间韧带桥接机制以及界面应力释放机制等。Cr/NiCrN 多层涂层中较软的金属Cr 层,其微观区域的塑性变形不仅可以降低涂层制备过程中的内应力,还能释放裂尖附近的应变能,从而使得裂尖钝化。此外,Cr 作为延性金属层,在裂纹扩展过程中能起到较好的阻碍作用,使得裂纹不沿着涂层厚度方向垂直扩展,而是发生横向偏转或桥接,从而提高涂层韧性和膜-基结合力[33-34]。随着循环周期从1 增加至15,Cr-NiCrN 界面数量增多,膜基结合力提升。

图4 Cr/NiCrN 多层涂层洛氏压痕形貌Fig.4 Micrographs of Rockwell indentations of Cr/NiCrN multilayer coatings

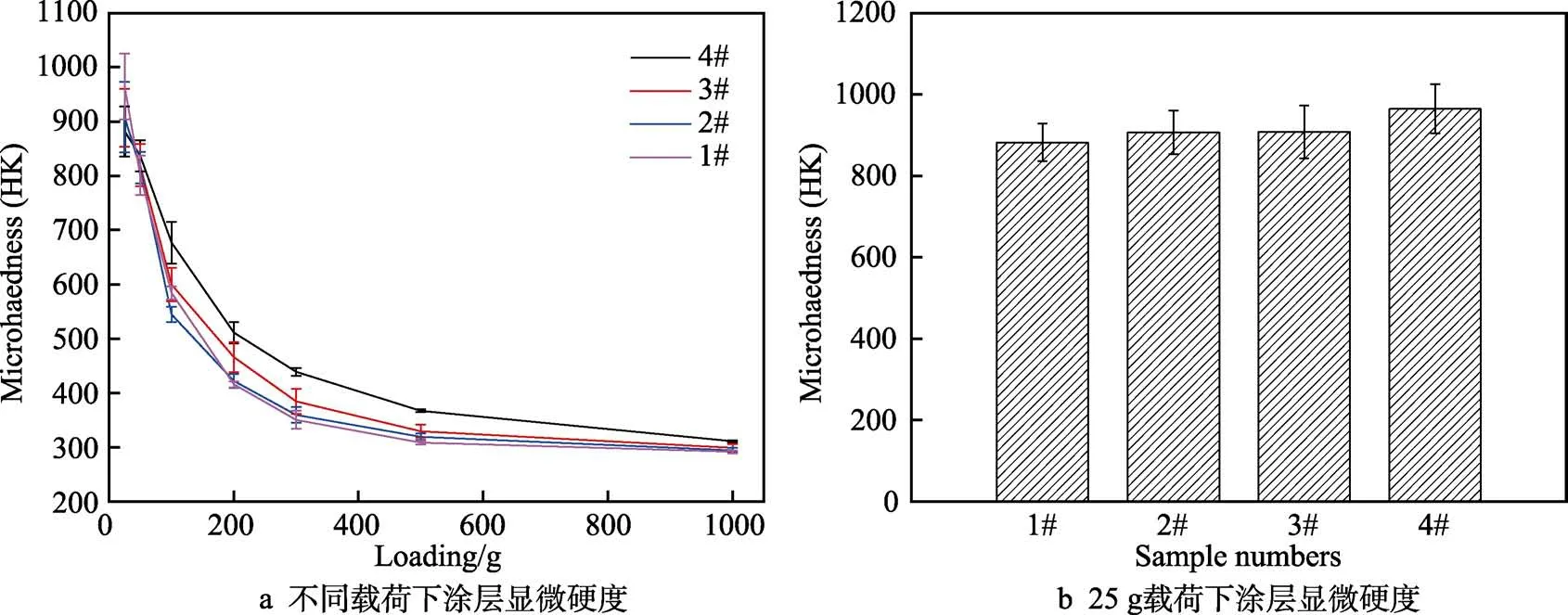

Cr/NiCrN 多层涂层显微硬度变化规律如图5 所示。由图5 可知,随着压入载荷的增大,压痕深度增加,基体效应增强,涂层显微硬度逐渐降低。4 种涂层在25 g 载荷下的显微硬度分别为882、907、908、964HK0.025。由此可知,随着涂层循环次数从1 提高至15,涂层硬度缓慢增加。

图5 Cr/NiCrN 多层涂层显微硬度Fig.5 Microhardness of Cr/NiCrN multilayer coatings: (a) coating microhardness at various loads, (b) coating microhardness under 25 g load

2.3 Cr/NiCrN 多层涂层的腐蚀磨损性能

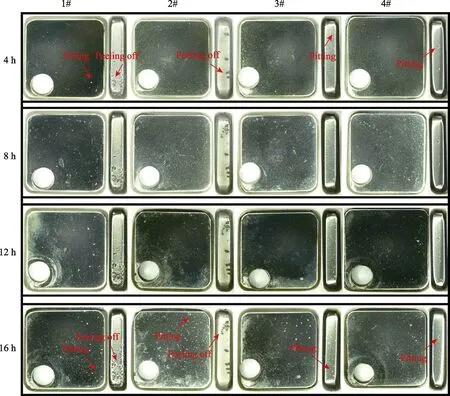

图6 为Cr/NiCrN 多层涂层的腐蚀磨损宏观形貌图。据图6 分析,当腐蚀磨损时间为4 h 时,1#涂层样品正面发现少量蚀点,而侧面则观察到涂层有轻微剥落;2#涂层样品侧面出现小块蚀点与剥落,正面基本完好;3#与4#涂层样品正面形貌相似,表面几乎无破坏,侧面则出现少量蚀点。随着腐蚀磨损时间的延长,4 组试样均破坏程度加剧。当腐蚀磨损时间为16 h 时,1#涂层样品正面和侧面均破坏较为严重,正面以蚀点为主,侧面以剥落为主;2#涂层样品腐蚀磨损宏观形貌与1#类似,但破坏程度较轻;3#涂层正面出现较多蚀点,侧面蚀点数量增加;4#涂层正面出现少量蚀点,侧面蚀点数量增加。通过涂层样品腐蚀磨损16 h 后的宏观形貌可知,4#涂层样品的失效破坏程度最轻,表明其抗腐蚀磨损性能最佳。

图6 Cr/NiCrN 多层涂层腐蚀磨损宏观照片Fig.6 Macrographs of Cr/NiCrN multilayer coatings after corrosive wear test

Cr/NiCrN 多层涂层腐蚀磨损失重曲线如图7 所示。由图7 可见,随着腐蚀磨损时间的增加,4 种涂层样品的失重均逐渐增加,其中4#样品失重速率最低,表明其抗腐蚀磨损性能最佳。基于该动力学曲线评价涂层的腐蚀磨损性能排序为:4#涂层>3#涂层>2#涂层>1#涂层。值得注意的是,经8 h 和12 h 腐蚀磨损后,3#试样表面和侧面破坏比较轻微,而4#侧面出现了较为明显的点蚀坑;而根据图7 可知,3#试样的腐蚀磨损失重大于4#。出现这一现象的可能原因是,由于3#试样的硬度值相比于4#较低,其由均匀磨损造成的失重较大,导致其腐蚀磨损失重较多。随着腐蚀磨损时间继续增加至16 h,3#试样由于涂层持续减薄,在腐蚀介质的协同作用下,表面和侧面也出现了较多点蚀坑,失重进一步增加。

图7 Cr/NiCrN 多层涂层腐蚀磨损动力学曲线Fig.7 Kinetic curves of Cr/NiCrN multilayer coatings after corrosive wear test

为了明确磨损和腐蚀分别在腐蚀磨损过程中所起的作用,将涂层样品置于氧化铝磨球或硫酸铵溶液中进行搅拌,以此模拟磨损或腐蚀环境下不同循环周期Cr/NiCrN 多层涂层的失重情况,并与腐蚀磨损耦合作用下的涂层失重情况进行比较。图8a 为涂层样品磨损失重曲线。由图8a 可见,随着涂层循环周期增加,涂层失重速率总体呈现逐渐降低的趋势,4#涂层失重速率最低,说明其耐磨性能最佳。尽管4 种涂层结合力等级相同,但压痕SEM 结果(见图4)显示4#涂层韧性最佳,膜-基结合情况最好。结合涂层显微硬度结果(见图5)可知,4#涂层具有最高的努氏硬度值。因此,良好的强韧性匹配使得涂层展现出最佳的耐磨性能。磨损16 h 后,4 种涂层试样失重占腐蚀磨损失重的12% ~ 14%,说明磨损失重在整个腐蚀磨损失重中占比较小。

图8 Cr/NiCrN 多层涂层磨损/腐蚀动力学曲线Fig.8 Kinetic curves of Cr/NiCrN multilayer coatings after wear/corrosion test: (a) kinetic curves of after coating wear test, (b) kinetic curves of after coating corrosion test

图8b 为涂层样品腐蚀失重曲线。由图8b 可见,3 种多层涂层腐蚀失重相差不大,但较单层涂层而言,腐蚀失重速率明显降低。相关文献研究结果表明,微观孔洞等生长缺陷是影响PVD 硬质涂层耐蚀性的关键因素[12-13]。PVD 硬质涂层在制备过程中的各类沉积缺陷,如未经离化的金属液滴、针孔、疏松孔洞、夹杂物(如灰尘)等[14],往往成为腐蚀介质的传输通道,由于基体腐蚀电位较涂层更负,致使基体发生阳极溶解。Wang 等人[35]详述了金属液滴、针孔、柱状晶晶界等生长缺陷在腐蚀过程中的演变规律和作用机理,结果表明,金属液滴等微观缺陷与周围涂层及基体存在成分差异,导致电偶腐蚀,加速了基体的溶解。由于多层涂层的“自愈”作用(见图2),可以显著减少贯穿性涂层缺陷的数量,降低了腐蚀介质通过贯穿性腐蚀通道到达膜-基界面处侵蚀基体的概率。此外,Zhang 等人[20]揭示了单层和多层涂层在腐蚀介质中的腐蚀机理,结果显示,多层涂层中的界面可起到屏障作用,使得腐蚀介质传输路径延长、腐蚀介质渗透速度变慢。因此,多层涂层比单层涂层具有更佳的耐蚀性能,这与Li 等人的研究结果一致[23]。腐蚀16 h 后,4 种涂层试样失重占腐蚀磨损失重的61%~77%,说明腐蚀失重在整个腐蚀磨损失重中占比较大。

结合图7 和图8 结果可知,4#涂层由于强韧性匹配良好、界面结合牢固且数量较多,从而具有优异的耐腐蚀、磨损性能,进而展现出最佳的耐腐蚀磨损性能。此外,4 种涂层腐蚀磨损失重均大于磨损失重和腐蚀失重之和。这说明,在腐蚀磨损条件下,腐蚀和磨损存在一定的耦合作用,这与前期实验结果一致。腐蚀介质侵蚀基体,造成涂层凹陷甚至坍塌,削弱了涂层耐磨性;涂层在切向摩擦力的作用下,表面钝化膜被不断破坏,难于对腐蚀介质起到阻隔作用,同时还可导致涂层出现裂纹甚至剥落,增加了贯穿性腐蚀通道数量,致使基体进一步受到侵蚀[10-11]。

3 结论

1)不同循环周期Cr/NiCrN 多层涂层物相组成基本一致,主要包括Ni、Cr、CrN 以及少量Cr2N 相。

2)随着循环次数的增多,Cr/NiCrN 多层涂层结合强度增加,显微硬度略有提升。

3)得益于Cr-NiCrN 的界面增强增韧作用以及多层结构的“自愈”特性,循环周期为15 的多层涂层显示出最佳的腐蚀、磨损及腐蚀磨损性能。

4)4 种涂层腐蚀磨损失重均大于磨损失重和腐蚀失重之和,说明在腐蚀磨损环境下,腐蚀和磨损存在一定的交互作用。