不同强度恒定磁场下杂色曲霉对PCB-Cu 腐蚀行为的影响

2021-11-08陈娜娜王吉瑞刘璇易盼宋嘉良白子恒刘倩倩冯亚丽黄一中肖葵

陈娜娜,王吉瑞,刘璇,易盼,宋嘉良,白子恒,刘倩倩,冯亚丽,黄一中,肖葵

(1.北京科技大学 腐蚀与防护中心,北京 100083;2.四川成都土壤环境材料腐蚀国家野外科学观测研究站,成都 610062;3.中国电力科学研究院有限公司,北京 100083;4.南洋理工大学 材料科学与工程学院,新加坡 639798)

印制电路板(Printed Circuit Board,PCB)具有尺寸小、形状复杂的特点,即使受到轻微的损伤,也会引起失效故障[1-3]。随着电子器件的发展,人们对PCB 的性能有了更高的要求,越来越关注PCB 的故障失效。在大气环境中发生腐蚀是PCB 失效的重要原因之一。PCB 在大气环境中的腐蚀与金属在大气环境中的腐蚀相似,但是因为PCB 中所使用的金属有不同的电位差,所以发生的腐蚀更敏感、更复杂[4]。关于腐蚀影响因素的研究主要有大气环境(温度、相对湿度、腐蚀性气体和污染物)[5-8],微生物腐蚀是PCB-Cu 中常见的腐蚀方式。实际工作中,PCB 的工作场所常常伴有电场和磁场,这会改变带电离子在薄液膜中的电迁移[9-11]。

Cu 因其出色的电气性能,被广泛应用于电子工业的电路板上,在大气环境中倾向于发生局部腐蚀,这会影响到相邻区域的电气性质,造成PCB 故障失效[12]。PCB-Cu 的主要成分Cu 是弱抗磁性金属,磁场对Cu 的影响可以用磁流体动力学机理[13-16]或磁场梯度力机理[17-18]来解释。在洛伦兹力的作用下,离子在介质中的移动速度发生变化,影响了Cu 阳极溶解的相关电化学过程,进而影响腐蚀速率。在大多数情况下,其效果是加速了腐蚀过程。有研究[19]表明,Cu 在NaCl 溶液中,Cl 和磁场都加速了Cu 的阳极溶解速率,并且磁场作用系数随磁场强度的增大而增大。另外,由于离子运动的影响,磁场对沉积的Cu氧化产物的形态也有直接影响。Yu 等人[20]发现,在磁场作用下,腐蚀产物CuO 的生成被抑制,从而降低了腐蚀产物对基体的保护作用,加速腐蚀。另外,Hu 等人[21]在对应用磁场条件下铍铜的腐蚀研究中也发现,磁场减缓了Cu2O 的生成速率。

霉菌的腐蚀防护对航空航天具有重要意义。本试验选取从海南文昌筛选得来的代表性霉菌菌种——杂色霉菌为研究对象。杂色曲霉在空气、土壤等区域广泛存在,容易附着在材料表面,尤其是对金属材料的破坏非常显著,是材料发生微生物腐蚀的常见菌类,它的普遍性使得该研究具有很大的实际意义。

PCB 在实际的工作环境中,不可避免地会受到磁场和大气环境的双重作用。另外,其在工作过程中也会散发热量,这就为霉菌的滋生提供了很好的条件。目前,磁场强度对霉菌在PCB-Cu 上的腐蚀行为的具体影响尚不明确,因此研究不同强度的恒定磁场下霉菌在PCB-Cu 上的腐蚀行为的差异很有必要。本试验中,选择电磁线圈作为磁场源,根据生长试验的结果,选取了强度为10、15、20 mT 且方向垂直于样品表面的恒定磁场(Static Megnetic Field,SFM),进行腐蚀测试。采用3D 共聚焦显微镜、扫描电子显微镜(SEM)、能谱分析仪(EDS)、共焦拉曼光谱仪和扫描开尔文探针(SKP),对PCB-Cu 在恒定磁场下生长7 d 后的杂色曲霉中发生的腐蚀行为和机理进行了探究。

1 试验

1.1 试验材料及试样制备

选择PCB-Cu 作为试验材料,其基本参数见表1。试验前,将PCB-Cu 用去离子水超声清洗10 min,然后用无水乙醇超声清洗10 min,干燥后,再将试样取出,并用75%(体积分数)乙醇浸泡30 min 杀菌并风干。试验使用的霉菌是采集自海南文昌航天发射中心的杂色曲霉(Aspergillus versicolor)。由于实际PCB 环境下霉菌的生长附着是一个表面的、微潮的状态,因此采用固体培养基平板进行初始菌株培养,并采用菌落直径扩散法[22-23]测定主菌落直径增量,进行生长试验。

表1 PCB-Cu 参数Tab.1 Parameters of printed circuit boards (PCBs)

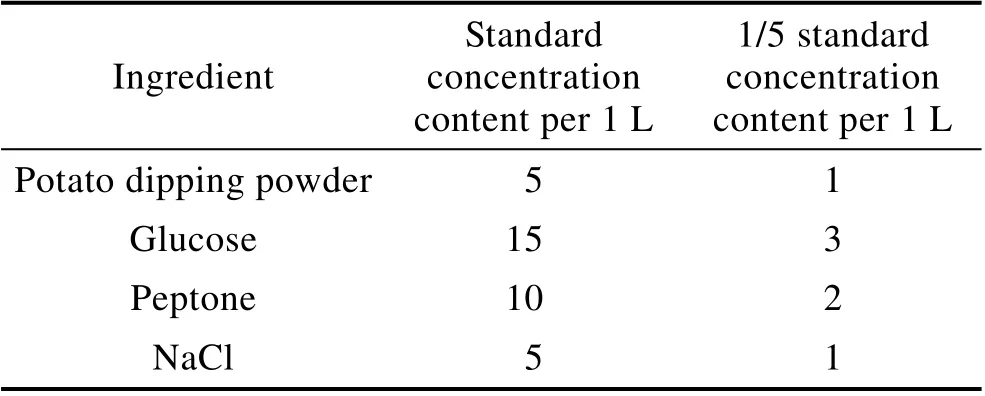

为接近PCB 的工作状态,在PCB 试样表面喷涂孢子悬浮液,试验周期为7 d,试验过程中不再补充孢子悬浮液。使用1/5 标准浓度的马铃薯葡萄糖肉汤(Potato Dextrose Broth,PDB)制备霉菌孢子悬浮液,其悬浮液的营养成分列于表2。总共将200 μL 孢子悬浮液喷涂到每个PCB-Cu 的表面,完成样品的制备。

表2 PDB 的成分清单Tab.2 ingredient list of PDB g

由于微生物生长受制要素较多,不可控性较大,为尽可能减少其他因素的干扰,每一磁场强度为1组,设置3 个平行试样,同时设置1 组对照组(包含3 个试样)。

1.2 磁场施加方法

电子设备工作时会产生电磁场形式的磁场。本文采用螺线管线圈通电产生电磁场,以模拟PCB 磁场环境。选择DZSQ-300 型螺线管线圈,可对管内施加-30~+30 mT 匀强磁场,试验所需恒定磁场则通过稳压直流电源对其输入稳压恒定电流来产生。使用高斯计测验磁感应强度B,以确保磁感应强度数值符合试验需求。

试验在室温环境下进行,恒定磁场垂直于样品表面,磁感应强度为10、15、20 mT。测试周期为7 d,7 d 后取样测试。同时,设置了具有相同环境条件的非磁场对照组。设计并制作了温控装置,保证总体试验期间温度处于30 ℃,相对湿度为80%,且保持试验的磁场组与对照组的温湿度一致。

1.3 腐蚀行为及成分分析

使用Keyence VK-X200 3D 共聚焦显微镜观察分析宏观腐蚀状况和腐蚀产物形貌。使用FEI Quanta 250 环境扫描电子显微镜,对材料表面的腐蚀状况和腐蚀产物形貌进行微观分析,并运用其搭载的X 射线能谱分析仪(EDS)分析腐蚀产物。通过Horiba HR800 型拉曼光谱仪分析腐蚀产物成分,拉曼光谱测试波长为732 nm。使用Princeton M370 型微区电化学工作站的扫描开尔文探针(Scanning Kelvin Probe,SKP)模式,分析试样表面的电位。探针距样品表面的距离为(100±2) μm,振动频率为80 Hz,振幅为30 μm。试验前,先对试验区域调平,然后进行高度数据采集,载入高度数据进行SKP 模式扫描。扫描模式为“Scan Step Scan”,即扫描后步进,然后继续扫描。实验室环境温度控制在25 ℃,相对湿度为60%。

2 结果及分析

2.1 腐蚀表面形貌

图1 显示了培养的、喷涂过霉菌孢子悬浮液的PCB-Cu 试样,在不同强度恒定磁场和无磁场条件下试验7 d 后的激光共聚焦形貌及其对应的3D 形貌。无磁场组表面被菌落包围,白色菌丝覆盖了大部分表面,霉菌的生命活动更加旺盛,整个表面均被霉菌覆盖,金属基体存在较多裂纹(图1a)。图1b 是10 mT强度组的图像,可以发现试样表面出现一些霉菌孢子点散布的龟裂区域,并且观察到菌丝生长。图1c 是15 mT 强度组,其表面存在绿色块状物,结合后续分析,应当为混有霉菌的Cu 的腐蚀产物,没有观察到菌丝生长。与其他组相比,20 mT 组的情况稍微有些不同,表面层龟裂情况比较轻微,只能看到少量的孢子,表面没有明显的绿色产物(图1d)。

图1 不同磁场强度下试验7 d 后PCB 的光学及3D 形貌图Fig.1 Optics and 3D topography of PCB at the different magnetic field strength test after 7 days

总体来讲,无磁场组中霉菌孢子覆盖了绝大部分的试样表面,并生长出菌丝。试验中,磁场组的霉菌生长明显慢于无磁场组,也就是说,磁场对霉菌的生长有一定的抑制作用。随着磁场强度的增强,对霉菌生长的抑制作用越强,导致霉菌在表面的覆盖率较低。

图2 为试验7 d 后各组的扫描电子显微镜(SEM)图像。无磁场组中,不同深度的腐蚀区连接成网络状结构,同时大量的孢子群落以较为密集的方式遍布在表面(图2a)。10 mT 恒定磁场组试验结果显示,从试样表面PDB 培养基干燥后破裂卷曲处可观察到其下层较为松散的腐蚀产物层,这些区域孔隙处暴露出下方的Cu 基体,在卷曲的培养基下存在数量众多的孢子(图2b)。图2c 中15 mT 恒定磁场组表面已经几乎观察不到孢子的存在。图2d 中20 mT 恒定磁场组已经完全观察不到孢子的存在,并且培养基结块下的Cu 基体呈现坑状腐蚀。

图2 不同磁场强度下试验7 d 后PCB 的SEM 图像Fig.2 SEM image of PCB at the different magnetic field strength test after 7 days

从SEM 图像中可以看出,无磁场组的腐蚀比较严重。在培养基层下的霉菌覆盖了Cu 基体,Cu 基体

受到了严重腐蚀,各个腐蚀坑连接成了沟壑网络。而磁场组的腐蚀就轻微很多,而且随着磁场强度的增加,霉菌孢子的数量越来越少,这与共聚焦拍摄到的宏观形貌相符。也就是说,恒定磁场使得霉菌的生长变慢、PCB-Cu 受到霉菌的腐蚀变轻,而且磁场强度越强,霉菌起到的影响作用越小。

2.2 元素分布及成分分析

结合能谱仪(EDS)分析样品表面不同区域的元素成分,其结果如表3 所示。恒定磁场组的EDS 结果表明,磁场组的元素组成基本都和图3b 相同,主要由Cu 组成,含有少量的C、O 和Cl。相比图3 中1 区(标号为1 的A1、B1)中暴露的Cu 基体,在干燥卷曲的培养基结块2 区(标号为2 的A2、B2)中,存在更多的O 和Cl。这是因为孢子最初便存在于培养基中,霉菌的生命活动及培养基自身的成分,都对腐蚀区域的形成起重要作用。同时,当培养基结块时,生成的腐蚀产物也会随着结块从基体表面剥离。Cl的来源是PDB 培养基和霉菌的腐蚀,因此在培养基结块中,Cl 含量相对较高,Cl 本身也是PCB-Cu 发生腐蚀的一个重要因子。此外,当使用相同的培养基时,无磁场组比恒定磁场组含有更多的O 和Cl,这可能是因为磁场在抑制霉菌生长的同时,也影响了离子的迁移[24]。

图3 不同磁场强度下试验7 d 后PCB-Cu EDS 扫描区域Fig.3 PCB-Cu EDS scanning area of the different magnetic field strength test after 7 days

表3 试样的EDS 分析结果Tab.3 EDS analysis of the sample wt%

霉菌通过氧浓差电池、产酸等方式腐蚀Cu 基体,促进离子的形成,而磁场的存在会加速金属离子化及腐蚀产物的形成,加速整个腐蚀过程,根据垂直试样的磁场作用方向,使得阳极的腐蚀产物在平行于极板的方向得到了快速延伸,扩大了向阴极腐蚀的边界长度,实质上也会使得腐蚀情况变得更加严重。但另一方面,磁场会抑制霉菌生长,因此霉菌在整个电迁移效应中的作用存在一定程度的降低。

由上述分析可知,恒定磁场为20 mT 时,腐蚀情况最严重。20 mT 恒定磁场和无磁场下的拉曼光谱如图4 所示。由共振拉曼效应[24]引起的泛音和组合带,或者因存在缺陷使得晶格的对称性被破坏[25],都会使同一种材料在不同试验中的拉曼光谱振动频率峰值略有不同[26]。从图4 中可以看到,所有曲线在波数为215、525、623 cm-1附近各有一个波峰存在,这些是Cu 的氧化产物CuO 或Cu2O 的特征峰[27-28]。CuO 和Cu2O 的区别体现在,Cu2O 还在约410、490 cm-1的波数处存在峰,而在磁场组中,这两个波数附近并没有观察到波峰,因此可以确认恒定磁场组表面的Cu的氧化产物仅有CuO,而没有Cu2O。除了在215、525、623 cm-1处存在波峰外,在420 cm-1处还可以观察到较弱的波峰。另外,在510 cm-1处也观察到包含了490 cm-1的宽峰。因此可以认为,CuO 和Cu2O的峰重叠在一起,其中以CuO 为主,而Cu2O 的含量较低。在这部分峰中,波数为215、420 cm-1的峰是CuO 伸缩振动模式的体现[29]。此外,在286、296 cm-1处的峰,是 Cu-Cl 伸缩振动模式的反映[30],其中286 cm-1处的峰可能发生偏移,该峰的相对强度的差异也与EDS 结果中Cl 的含量一致。同时,在215、420 cm-1处的峰可能归因于Cu2Cl(OH)3的存在[31-33],其Cu-Cl 峰非常明显,并且刚好出现在296 cm-1处,这与EDS 结果中相应试验组Cl 的存量也一致。

图4 无磁场及20 mT 下试验7 d 后PCB-Cu 试样拉曼光谱Fig.4 Raman spectra of PCB-Cu after 7 days at 20 mT and 0 mT

拉曼光谱的分析结果表明,磁场的存在会改变腐蚀产物的成分。在无磁场组中,腐蚀产物主要是CuO和少量的Cu2O 及铜的氯化物;恒定磁场组中,腐蚀产物则主要是CuO 和铜的氯化物。

2.3 SKP 分析

为研究不同强度的恒定磁场对PCB 霉菌腐蚀的影响,使用开尔文扫描探针(SKP)分别对试验7 d后的试样表面的腐蚀区域进行扫描,测得样品的表面开尔文电位Ekp(见图5),并对其进行高斯拟合分析(见图6)。测试区域的选择如图1 的共聚焦图像所示。可以看出,无磁场组的开尔文电位是4 组试验中最高的。在施加磁场的3 组试样中,恒定磁场强度从10 mT 增加到15 mT 时,电位降至最低值,磁场强度继续增加至20 mT 时,电位反而升高,但仍低于无磁场组的电位,这与实际腐蚀情况一致。在无磁场和磁场强度较低时,霉菌是腐蚀的主要影响因素,霉菌是好氧菌,生长过程中需要消耗氧气,因此霉菌区域会与周围无菌区域形成氧浓差电池[34],这是霉菌腐蚀初期的机理。但随着霉菌生长到覆盖了试样表面后,此时只有表层霉菌边界处依旧是氧浓差电池腐蚀,而表层霉菌之下则是霉菌代谢腐蚀和培养基自身的腐蚀,霉菌的腐蚀过程也提供了一些腐蚀性离子。随着磁场强度的增大,使得腐蚀性离子的电迁移速度不断增大。因此,在恒定磁场强度为20 mT 时,尽管霉菌生长受到很大程度的抑制,但是磁场对腐蚀性离子电迁移的加速作用使得PCB-Cu 的腐蚀程度反而加深。总的来看,在15 mT 时出现电位最低点。

图5 不同磁场强度下试验7 d 后PCB-Cu 表面SKP 电位分布Fig.5 SKP potential distribution on PCB-Cu surface after 7 days of different magnetic field strength tests

图6 不同磁场强度下试验7 d 后PCB-Cu 表面高斯拟合开尔文电位Fig.6 gaussian fitting Kelvin potential on PCB-Cu surface after 7 days of different magnetic field strength test

7 d 试验的电位变化趋势结合SEM 结果可以观察到,在7 d 后,非磁场组试样的表面已全被孢子覆盖,腐蚀产物也随着培养基结块卷曲而剥离。在恒定磁场组中,不但霉菌的生长受到抑制,而且孢子又少又小,这使得霉菌因素被削弱,因此霉菌覆盖区域的电位上升程度比无磁场组小,恒定磁场组的腐蚀相对更轻微。

3 磁场影响下的腐蚀机理

霉菌主要的腐蚀机理是薄液膜下的电化学腐蚀,其可能的反应如下。

阳极:

阴极:

霉菌在生长过程中会消耗氧气,电势相对较负,与周边无菌生长的区域形成氧浓差电池。霉菌的代谢产物也会在腐蚀过程中发挥作用,为金属表面的霉菌腐蚀提供了一个酸性环境[6],并参与其化学反应和电化学反应。不过从试验情况来看,这种因素在霉菌对PCB-Cu 的初期腐蚀中不占主导,仅起到一个提供环境、对氧浓差电池辅助的作用。

随着磁场对霉菌的抑制作用加强,即霉菌因素的减弱,培养基的因素逐渐凸显。磁场通过影响离子的进出而影响霉菌孢子的生长,因此霉菌对PCB-Cu 的腐蚀减弱,导致腐蚀行为发生了变化。试验中使用的1/5 标准浓度的PDB 培养液,不仅以一种薄液膜的形式为PCB-Cu 表面的电化学腐蚀提供了理想的电解质条件,而且其本身包含的Cl 也会加速PCB-Cu 腐蚀。图2c 中的培养液干燥结块剥离后暴露的Cu 基体上的凹坑就是培养液对PCB-Cu 腐蚀的结果。20 mT 磁场强度下,霉菌几乎无法生存,PCB-Cu 的腐蚀主要是受培养液中的腐蚀介质影响。

磁场的影响还涉及到金属和培养液中的离子,可以看到在20 mT 强度时,腐蚀的实际情况比10、15 mT时更严重。这是因为在洛伦兹力的影响下,离子在介质中的移动速度发生变化,氧化反应中电子的逸出速率也受到影响,进而影响腐蚀速率。在大多数情况下,其加速了腐蚀过程[11]。

在磁场环境下,霉菌对PCB 的腐蚀程度会随着磁场强度的不同而发生变化。PCB 在这种条件下受到腐蚀的影响因素有:霉菌因素、介质因素、磁场因素。霉菌因素以氧浓差电池腐蚀为主,代谢产酸为辅,腐蚀程度与霉菌的生长成正比。介质因素则是培养基薄液膜环境下包含的O2、Cl 等腐蚀介质的电化学反应,而当培养液干燥成结块卷曲,减少接触面,这种影响逐渐降低。磁场因素则主要是通过对其余两种因素进行干扰和影响来间接腐蚀PCB。磁场越强,霉菌因素越弱,培养液因素却越强。当缺乏营养基时,霉菌生长受阻,因此霉菌因素和培养基因素是同时存在的。而在强磁场的情况下,试验条件近似于磁场对培养液中PCB 的腐蚀。

4 结论

1)在无磁场的情况下,霉菌生长消耗氧气,初始腐蚀时与无菌区域形成氧浓差电池,随着霉菌生长越来越旺盛,在PCB-Cu 表面相互连接形成以孢子为中心的大面积腐蚀坑,在宏观上表现为区域性腐蚀。此时霉菌代谢产物增加并在表面累积,抑制了氧浓差电池的阴极反应,进而减缓了腐蚀过程。但是随着腐蚀产物逐渐剥落,阴极面积增加,反应速率加快,此时腐蚀向Cu 基体内部发展,直至腐蚀产物再一次在表面堆积或霉菌生长覆盖表面,腐蚀减缓。

2)在磁场环境下,影响PCB 腐蚀的因素有霉菌、介质、磁场。霉菌因素以氧浓差电池腐蚀为主,腐蚀程度与霉菌的生长成正比。介质因素是指PDB 培养液不仅为PCB-Cu 的电化学腐蚀提供理想的电解质条件,而且其本身包含的Cl-会加速PCB-Cu 腐蚀。磁场因素则主要是通过对其余两种因素进行干扰和影响来间接腐蚀PCB。

3)磁场越强,对霉菌生长的抑制作用越大,霉菌因素越弱,但培养液对PCB-Cu 的化学腐蚀作用越强。磁场通过抑制霉菌的生长作用,进而减缓PCB-Cu表面的腐蚀,但磁场也会加速培养液中腐蚀性离子的交换速度,进而加速PCB-Cu 的电化学腐蚀过程。随着磁场强度的增加,在磁场强度为15 mT 时,出现拐点,此时腐蚀程度最轻微,增加至20 mT 时,腐蚀程度加深。

4)磁场的存在也会影响腐蚀产物的成分。无磁场组的腐蚀产物主要为CuO,并含有少量的Cu2O 和铜的氯化物;而磁场组的腐蚀产物主要为CuO 和铜的氯化物。