铜渣中铁硅分离的研究进展

2021-11-08包焕均张晓雪王洪阳张璇张文韬

包焕均,张晓雪,王洪阳,b,张璇,张文韬

(武汉理工大学,a.资源与环境工程学院;b.矿物资源加工与环境湖北省重点实验室,武汉 430070)

0 引言

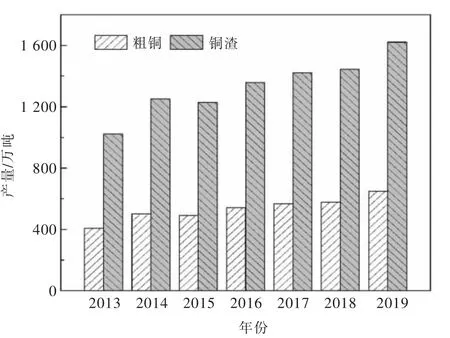

在有色金属中,铜产量仅次于铝而居第二位。目前,工业上从含铜矿物(黄铜矿、斑铜矿、孔雀石等)中提取铜的方法主要有火法工艺和湿法工艺,前者占比>80%[1]。采用火法工艺每生产1.0 吨铜将产生2.0~3.0 吨铜渣[2-3]。我国在2013—2019 年粗铜及铜渣(2.5 吨铜渣/吨·粗铜)产量如图1 所示。我国粗铜产量以每年8%的速度增长,从2013 年409 万吨增加至2019 年的648 万吨,意味着中国的铜渣产量从2013 年起已超过1000 万吨,到2019 年铜渣产量已达到1 620 万吨。由于铜渣综合利用效率低,目前累计堆存量已超1.0 亿吨[4]

图1 中国在2013—2019 年粗铜及铜渣产量Fig.1 Production of blister copper and copper slag in China from 2013~2019

铜渣被用于生产建筑材料时,其中的Cu、Pb、Cr等重金属元素随周围环境的改变而被释放,堆存处置不仅占用土地资源,而且对周围的土壤和水体造成污染[5-6]。由于铜渣中铜含量(Cu 0.5%~2.1%)和铁含量(Fe 35%~40%)远高于我国铜矿和铁矿工业品位(Cu 0.4%~0.5%和Fe 25% ),因此有价金属提取成为其高值化利用的主要研究方向之一[7-8]。目前,工业上采用电炉贫化或缓冷-浮选法从铜渣中选择性富集铜[9-11],而贫化渣或选铜尾矿中铁的提取仍未能工业化。

铜渣中主要化学组成为Fe和SiO2,主要物相为铁橄榄石和磁铁矿,因此铁硅分离是实现铁选择性提取的核心。本文从铜渣的性质出发,按照铁的回收顺序,从直接分离和预处理分离2 个方面重点介绍铜渣中铁硅分离方法,并对研究趋势进行展望,以期为铜渣高值化利用的未来发展提供参考。

1 铜渣性质

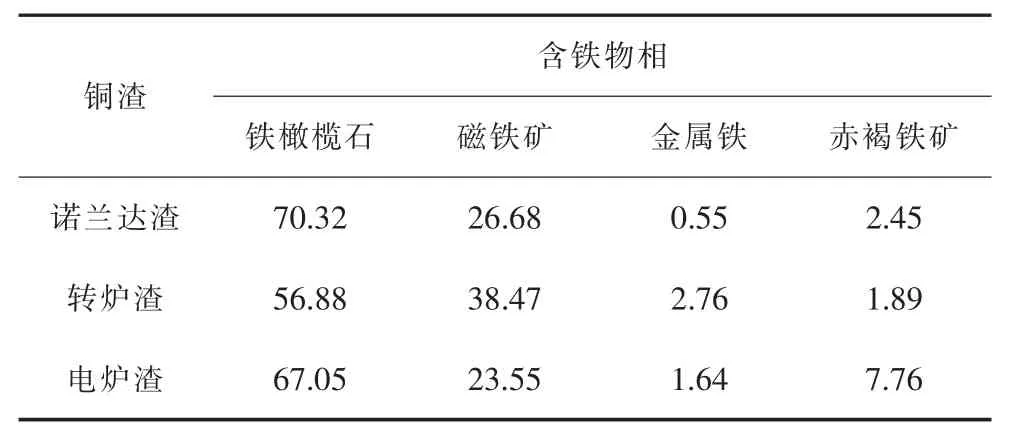

火法工艺是从硫化铜精矿(以黄铜矿为例)中提取铜的过程即Cu、Fe和S 元素的分离过程,其中S主要以二氧化硫的形式进入烟气,而Fe 主要以铁橄榄石的形式进入渣相(铜渣),最终获得品位约99%的粗铜[1]。其主要反应过程见式(1)~式(3)。表1 所列为不同熔炼方法产出铜渣中含铁物相分析结果。铁橄榄石的含量随冶炼工艺的不同而有所变化,但其占比均在50%以上。磁铁矿的含量仅次于铁橄榄石,占20%~40%,而金属铁和赤褐铁矿的含量则少于10%。因此,铜渣中主要含铁物相为铁橄榄石和磁铁矿。

表1 不同熔炼方法产出铜渣中含铁物相Table 1 Fe-bearing phases in copper slag produced by different smelting methods 单位:质量分数,%

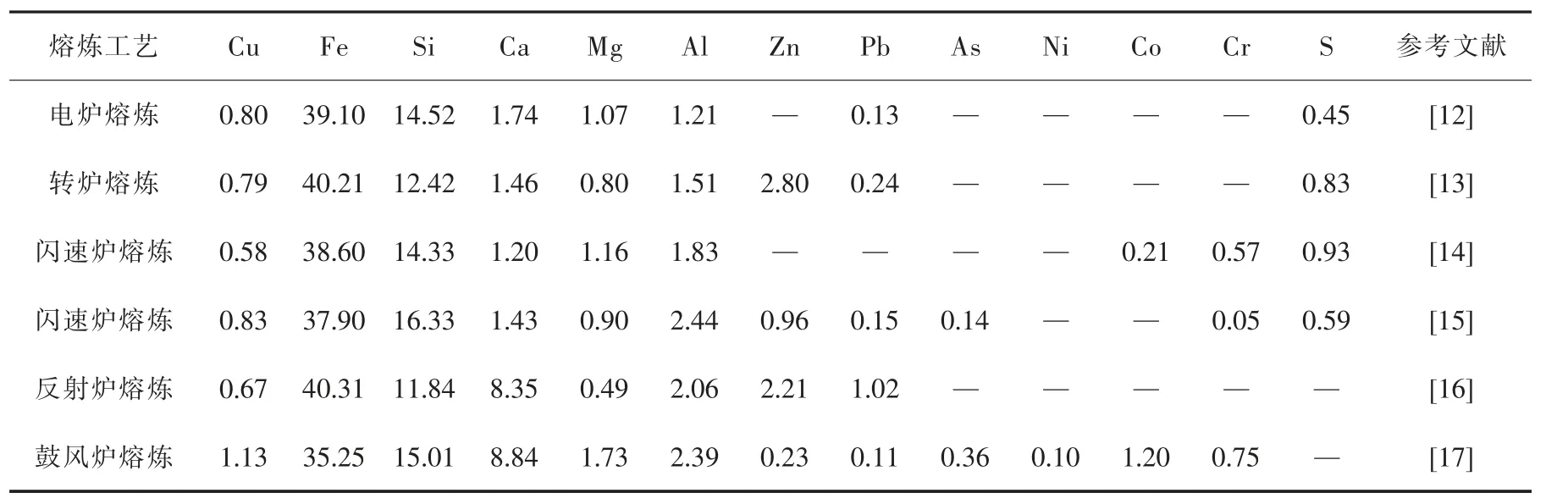

冷却方式对铜渣的物理性质有明显影响。采用水淬方式获得的铜渣具有多孔结构,部分呈片状和针状,其堆积比重为1.6~2.3 g/cm3;空气冷却的铜渣呈致密块状,硬而脆,其堆积比重为2.8~3.8 g/cm3[6]。受原料、冶炼工艺及添加剂的影响,不同铜渣的化学组成具有一定差异(见表2)。铜渣中的主要化学组成为Fe和Si,其它组分则为Cu、Ca、Mg、Al、Zn、Pb和S,有的样品中还含有一定量的As、Ni、Co、Cr等有害元素。因此,处理含有害元素的铜渣时,应考虑各元素的稳定性。

表2 典型铜渣的化学成分Table 2 Chemical composition of typical copper slag samples 单位:质量分数,%

2 铜渣中铁硅分离方法

由表2 可知,铜渣中铜含量在0.5%以上,因此工业上通常采用缓冷-浮选或电炉贫化法回收铜,所得尾矿或渣中铜含量可降低至0.3%以下。鉴于铜渣中铜含量少于3%,经选铜处理后其质量并无明显变化。为便于分析,本文将选铜尾矿及电炉贫化渣均称为铜渣。根据铜渣中铁回收的顺序,现有铁硅分离方法可分为直接分离和预处理分离。

2.1 直接分离

直接分离是以铜渣中铁为直接提取目标,根据回收工艺的不同,可进一步分为磁选法和熔分法。

2.1.1 磁选法

铜渣中主要含铁物相为铁橄榄石和磁铁矿。铁橄榄石和磁铁矿均为尖晶石矿物,但其磁性却有明显的区别,平均比磁化系数分别为10-4cm3/g和9.2×10-2cm3/g,因此通过弱磁选可实现铁橄榄石与磁铁矿的有效分离。通过磨矿将铜渣中的磁铁矿物进行单体解离,后续经磁选可择性回收磁铁矿。

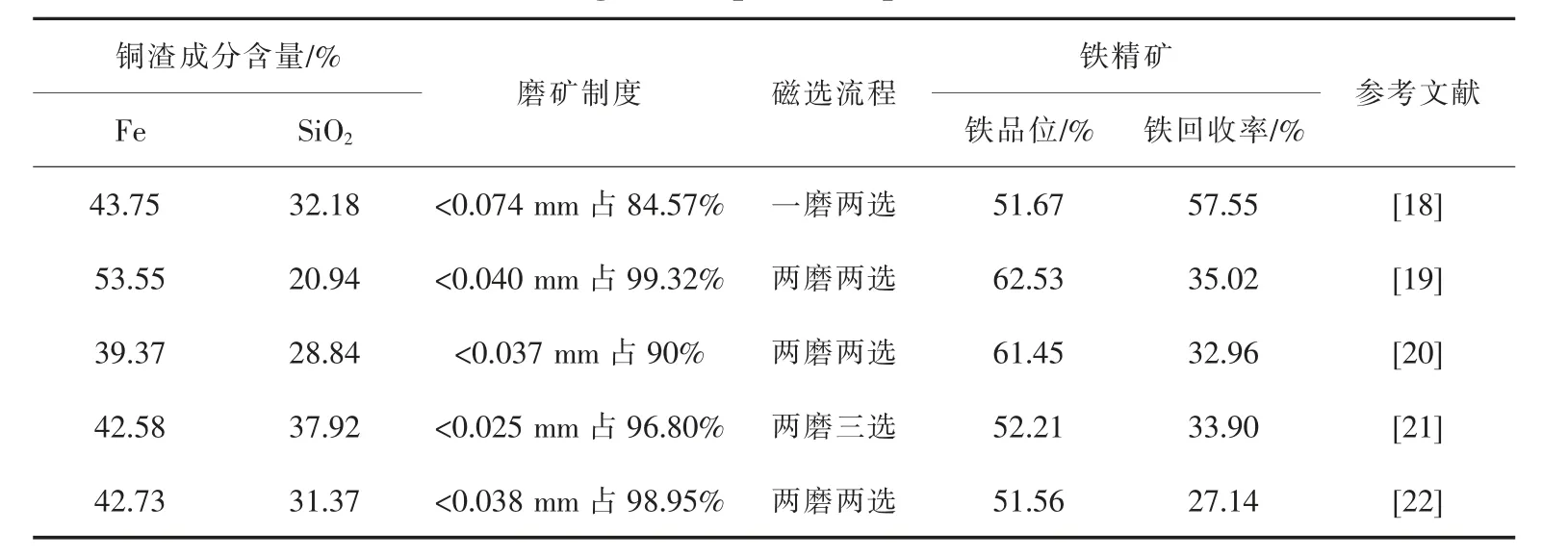

采用磨矿-磁选法从铜渣中回收铁的相关研究结果列于表3 中。通过对比可知,经一段磨矿-磁选所得铁精矿中铁的回收率可达57.55%,但铁品位仅为51.67%,说明一段磨矿仅实现了铜渣中磁铁矿的部分解离。采用两段磨矿可进一步提高铜渣中磁铁矿颗粒的解离度,所得铁精矿中铁品位提高至约62%,然而铁的回收率却降低至约35%。此外,文献[21]和文献[22]的磁选结果说明,铜渣的矿物学性质对磁铁矿的回收也具有一定的影响。

表3 铜渣中直接磁选铁的相关文献结果Table 3 Recent studies on the iron extraction from copper slag by magnetic separation process

磁选法仅能实现铜渣中磁铁矿和铁橄榄石相的有效分离,而铁橄榄石是主要的含铁物相(见表1),因此铁回收率较低。此外,铜渣中的铅和锌等元素在磁选过程中难以被有效分离,致使所得铁精矿难以直接作为炼铁原料使用。

2.1.2 熔分法

好好给我捻船,我一分钱都不亏你,从今天起,每天给你加一百。王鲶鱼说着,嘴里刁着一颗软中华,脚下喀嚓喀嚓几声,就消失在码头那边的阳光里。

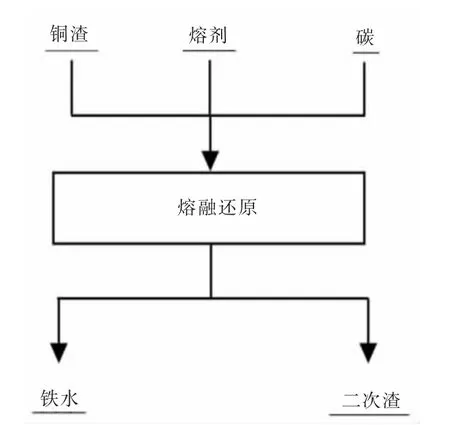

铜渣的熔分法类似于高炉炼铁,即在高温1 480~1 520 °C 下,将含铁矿物还原为金属铁,而氧化硅、氧化铝等其它组分则进入渣相,后续经分离而分别获得铁水和二次渣。该方法的流程如图2 所示。

图2 熔分法流程Fig.2 Flow sheet of smelting reduction process

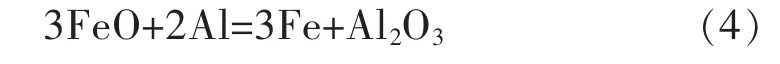

炼铜过程中铜渣的流出温度约1 250 °C,只要适当提高温度及调整炉渣组分即可通过熔分法实现铜渣中铁硅的有效分离。Heo 等提出铝热熔融还原(ASR)法处理铜渣,在液态炉渣中加入金属铝以实现铁的还原,主要反应如式(4)所示[23]。与此同时,铜渣中的部分有害元素As、Pb和Zn 等也被有效脱除,获得的二次渣可作为建筑材料使用。然而,从已有的实验结果可知,在Al 与FeO 的摩尔比为0.53 时,铁的最大回收率仅约60%。另一方面,金属铝的价格远高于金属铁,采用铝置换铁的思路处理铜渣在经济上并不合算。

Heo 等在1 500 °C 下研究了CaO 的添加对铜渣中铁氧化物碳热还原的影响[24]。发现FeO 的还原与还原过程中气体的产生以及二次渣中析出的Mg2SiO4和Ca2SiO4等多种固体化合物含量密切相关,且产生的金属铁颗粒均匀分布在二次渣中,不利于后续铁的回收。张俊等以铜渣和钢渣互为溶剂,在铜渣和钢渣的质量比高于1.32 时可实现渣、铁分离,碱度为1.0 时铁的回收率超过90%[25]。曹志成等采用转底炉直接还原-熔分法处理铜渣,最终可获得铁品位为94.93%及铁回收率为97.52%的铁水[26]。但是,所得铁水中P和S 含量分别为0.024%和0.330%,其中S 含量明显超标。李磊等对铜渣熔融还原炼铁进行研究[27]。控制碱度1.6,m(CaF2)∶m(CaO)为10%,在1 575 ℃的惰性气氛中保温30 min 可回收铜渣中89.28%的铁,所得铁水中S、P 含量分别为0.039%和0.087%,有效地解决了铜渣熔融还原炼铁铁水S 含量偏高的问题。

采用熔分法可以实现铜渣中铁硅的高效分离,所得铁水可用作炼钢原料,二次渣则用作建筑材料。然而,高能耗及经济性差限制了此方法的工业化应用。此外,铜渣中铁和硅的含量分别约40%和14%,在熔分过程中需要消耗大量的CaO、Al2O3等造渣剂,并产生大量的二次渣,不符合当前绿色冶金过程减量化的要求。

2.2 预处理分离

预处理分离是通过焙烧将铜渣中的铁橄榄石相进行有效分解,进一步通过磁选或者浸出实现焙烧产物中铁硅的有效分离。根据焙烧制度和铁硅分离方式的不同,可进一步将预处理分离分为选择性氧化-磁选、碳热还原-磁选、氧化焙烧-碱浸和碳热还原-碱浸4 种方法。

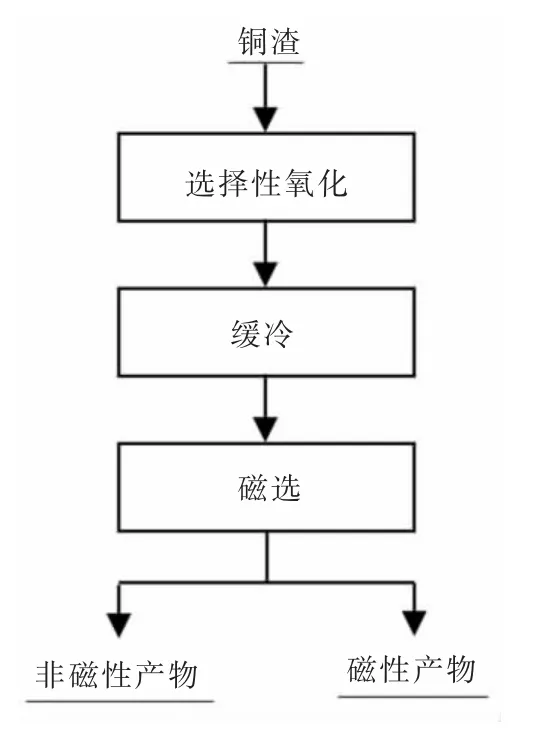

2.2.1 选择性氧化-磁选

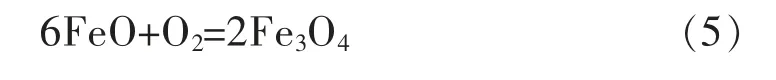

在液态铜渣冷却过程中,通过控制炉渣中的氧分压可实现氧化亚铁向磁铁矿的定向转化,其主要反应如式(5)所示。进一步通过控制降温速度,使磁铁矿晶粒在炉渣缓慢降温冷却过程中被粗化,从而有利于后续铁的磁选富集。该方法的流程如图3 所示。

图3 选择性氧化-磁选法流程Fig.3 Flow sheet of selective oxidation-magnetic separation process

张林楠等对CaO-FeOx-SiO2系渣的氧化机理进行研究[28-29]。发现含铁组分经氧化可向磁铁矿相转移,适当控制氧化后的冷却速度可进一步促使磁铁矿晶粒生长至82~95 μm。曹洪杨等在约1 400 ℃对铜渣进行选择性氧化处理100 min,然后以2 °C/min 的速度缓慢降低至室温[30]。此时,铜渣中的磁铁矿粒度可达到40 μm 以上,经磨矿-磁选可获得铁品位为54%、铁回收率>90%的铁精矿。Tsunazawa 等对液态铜渣进行选择性氧化可促使磁铁矿颗粒的结晶析出,进一步通过控制降温速度以实现磁铁矿颗粒的长大,在磨矿粒度≤20 μm 时可获得较好的分选指标[31]。

2.2.2 碳热还原-磁选

通过碳热还原可将铜渣中的磁铁矿还原为金属铁,而铁橄榄石相完全转变为金属铁和二氧化硅,与此同时,铜渣中的Zn和Pb 则以蒸汽的形式被挥发而后富集在烟气中[33-34]。利用金属铁和二氧化硅磁性不同的性质,通过磨矿-磁选可实现还原焙烧产物中金属铁的选择性分离富集。

Kim 等采用碳热还原-磁选法(如图4 所示)处理铜渣时,所得铁精矿中铁回收率为87.03%,然而铁品位仅为66.10%[35]。铜渣直接碳热还原焙烧产物中金属铁颗粒小于10 μm,致使后续磨矿过程中难以实现金属铁颗粒的有效解离,磁选过程中含硅矿物夹带也不可避免,从而造成磁选铁精矿中铁品位较低[36]。为实现碳热还原焙烧产物中金属铁颗粒的长大以及焙烧温度的降低,在还原焙烧过程中添加一定量添加剂,例如:CaO、Na2CO3和CaCl2。添加剂的加入会优先与铁橄榄石中的二氧化硅结合生成含硅化合物,从而促进碳热还原过程中金属铁颗粒的聚集长大,为后续金属铁的磁选分离富集创造有利条件。相关研究结果列于表4 中。

图4 碳热还原-磁选法流程[35]Fig.4 Flow sheet of the carbothermic reductionmagnetic separation process[35]

表4 采用碳热还原-磁选法从铜渣中回收铁的研究结果Table 4 Recent studies on the iron recovery from copper slag by carbothermal reduction-magnetic separation process

由表4 可知,铜渣碳热还原过程中添加剂的引入可将磁选铁精矿中铁品位由66.10%提高至90%以上。单一添加CaO 时,所得磁选铁精矿中铁品位>91%,但是铁的回收率仅约为80%。其原因为CaO 的加入对铁橄榄石的还原分解起促进作用,包括:降低铁橄榄石碳热还原的反应初始温度、加速铁橄榄石的还原分解及加速铁晶粒的成核。另一方面,CaO 与二氧化硅生成的高熔点钙硅酸盐又会阻碍铁晶粒的聚集与长大,从而也具有抑制作用[41]。钠盐的加入可生成低熔点的钠硅化合物,从而有利于还原焙烧产物中金属铁颗粒的聚集长大[34]。因此,其还原焙烧产物中铁的回收率明显提高。

采用碳热还原-磁选法能实现铜渣中铁的选择性分离富集,获得满足炼钢要求的金属铁粉,此时铜渣中的其它组分则被富集在磁选尾矿中。鉴于铜渣中铁品位约40%,碳热还原-磁选法产生的磁选尾矿量占入选原料的40%以上,且碳热还原过程中添加剂的加入会进一步提高磁选尾矿的产生量。此外,针对磁选尾矿的大规模处置依然缺乏相应的报道。

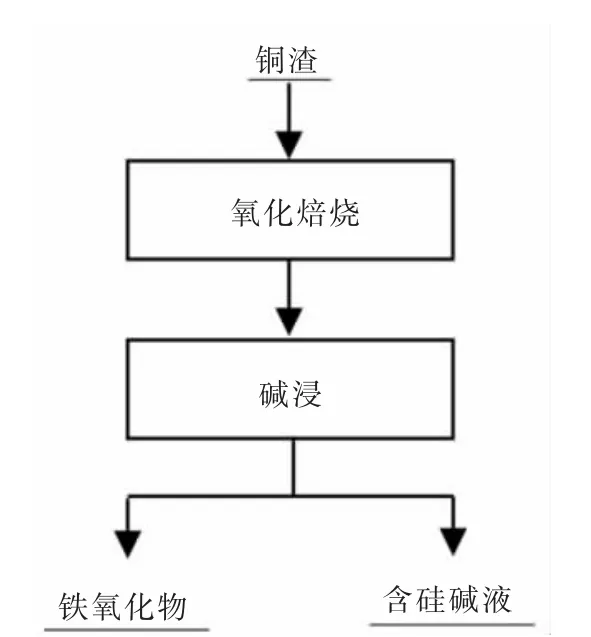

2.2.3 氧化焙烧-碱浸

铜渣中主要含硅物相为铁橄榄石和无定型氧化硅[42-43]。通过氧化焙烧可将铁橄榄石分解为氧化铁和二氧化硅,后续经碱浸溶硅以实现氧化焙烧产物中铁和硅的高效分离。该方法的流程图如图5 所示。

图5 氧化焙烧-碱浸法流程Fig.5 Flow sheet of oxidation roasting-alkaline leaching process

针对铁橄榄石在空气及不同氧分压中的分解行为已进行了大量的研究[44-46]。结果表明,铁橄榄石因氧化而首先分解为Fe3O4和无定型SiO2,温度的升高会促使Fe3O4进一步氧化为γ-Fe2O3,并最终转变为α-Fe2O3,而对无定型SiO2并无明显影响。刘慧利等对铜渣煅烧过程中的物相转变进行研究[47]。铜渣中的铁橄榄石随焙烧温度的升高首先分解为Fe3O4和非晶SiO2,Fe3O4最终氧化为α-Fe2O3,而非晶SiO2先转变为石英晶体并最终转变为方石英。其中SiO2相变的差异主要归因于铜渣中金属元素的存在[46]。

Gyurov 等将铜渣在800°C 焙烧2 h,后续将氧化焙烧产物在190°C 浓度为140 g/L 的氢氧化钠溶液中浸出3 h,氧化硅的溶出率可达到70%以上,浸出渣中的氧化铁含量由铜渣中的50.93%提高至79.8%[48]。Chen 等以水蒸气中氧化后的铁橄榄石为研究对象,在180°C 浓度为1 mol/L 的氢氧化钠溶液中浸出6 h,最终可实现氧化产物中铁硅的高效分离[49]。王洪阳等对铁橄榄石的氧化分解及碱浸溶硅进行了系统的研究,发现铁橄榄石氧化分解的无定型SiO2在110 °C 下即与浓度为160 g/L 氢氧化钠碱溶液发生剧烈反应[46]。

采用氧化焙烧-碱浸法处理铜渣时,可实现铁硅的高效分离,所得含硅碱液可用于制备硅酸等含硅产品[50]。然而,铜渣中的Zn,Pb,Al 等有害元素在氧化焙烧过程难以被有效挥发,在碱浸过程中也不与碱溶液反应而最终被富集在铁精矿中,致使所得铁精矿难以直接作为炼铁原料使用[46]。

2.2.4 碳热还原-碱浸

铁橄榄石经碳热还原可分解为金属铁和游离的二氧化硅,Fe 的掺杂致使还原焙烧产物中的二氧化硅具有石英和方石英的晶体结构,但是其在氢氧化钠溶液中的溶出性能与天然石英和方石英具有明显差别,因此被定义为石英固溶体和方石英固溶体[51-53]。因此,铜渣碳热还原产物中铁硅的高效分离同样可以通过碱浸而得以实现。

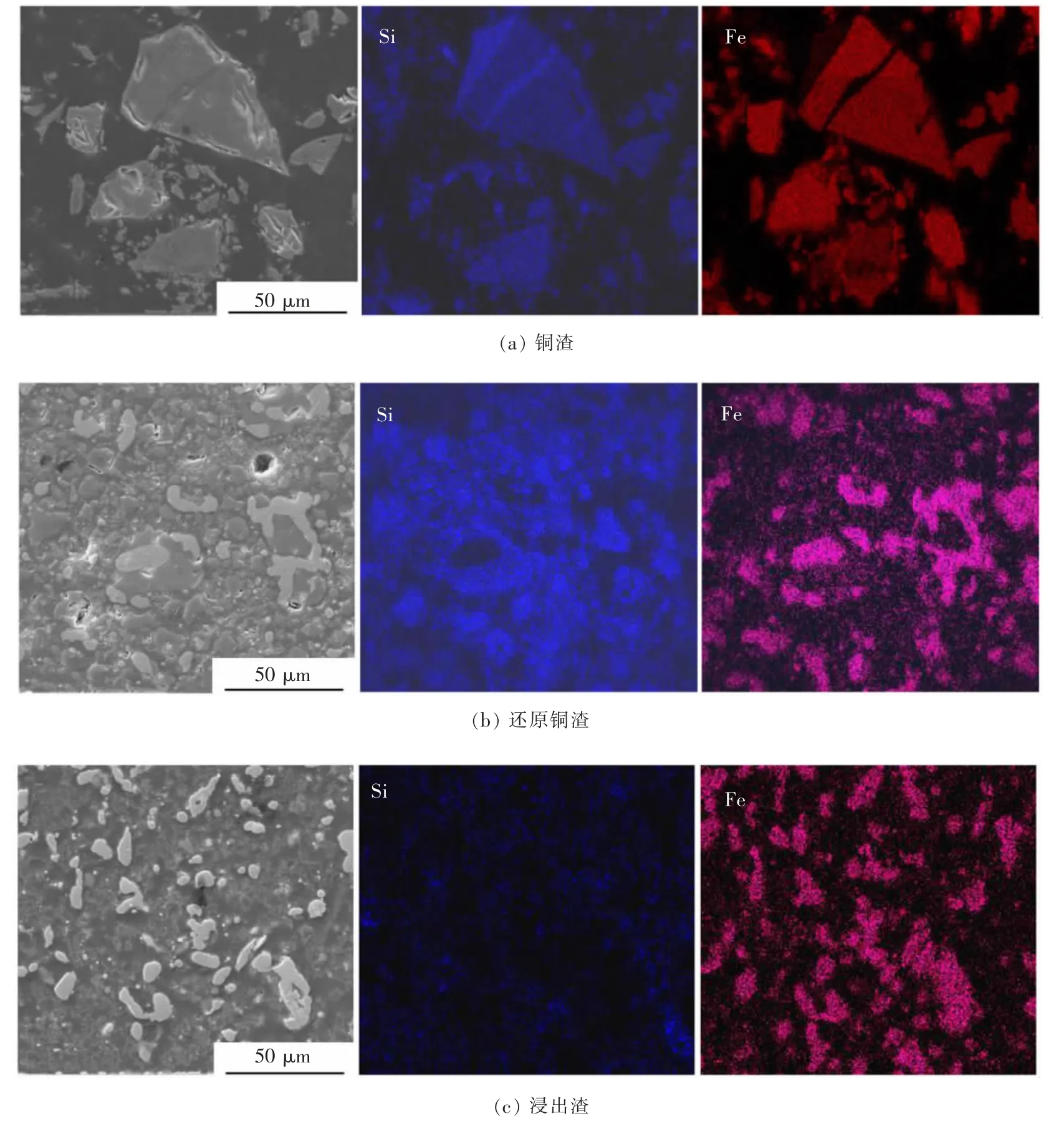

Wang 等采用碳热还原-碱浸法处理Fe 48.55%和SiO226.05%的铜渣,经1 200°C 碳热还原60 min 可获得主要物相为金属铁、石英固溶体和方石英固溶体的焙烧产物,后续控制液固比为6∶1 g/L,在110 °C 浓度为160 g/L 的氢氧化钠溶液中浸出150 min 可实现二氧化硅固溶体的有效脱除,最终获得Fe 87.32%和Na2O 0.46%的浸出渣[54]。铜渣在碳热还原及碱浸溶硅过程中的形貌变化如图6 所示。经碳热还原可将铜渣中的铁橄榄石还原为金属铁和二氧化硅,金属铁颗粒小于10 μm 且被二氧化硅所包裹。经碱浸溶硅后,浸出渣中的金属铁颗粒被有效解离,且主要以独立形式存在。当采用此方法处理Fe 43.91%和SiO233.61%的铜渣时,浸出渣中的铁品位仅提高至78.17%,后续经磁选可获得Fe 品位90.45%和回收率85.20%的铁精矿[55]。

图6 铜渣、还原铜渣及浸出渣的SEM-EDS 像[54]Fig.6 SEM-EDS images of copper slag,reductively roasted copper slag and leaching residue[54]

因此,铜渣碳热还原产物在碱浸溶硅的同时,可实现金属铁颗粒的有效解离,为后续铁的磁选富集创造有利条件。此外,该方法在资源综合利用及有效降低磁选尾矿产量方面具有明显的优势。

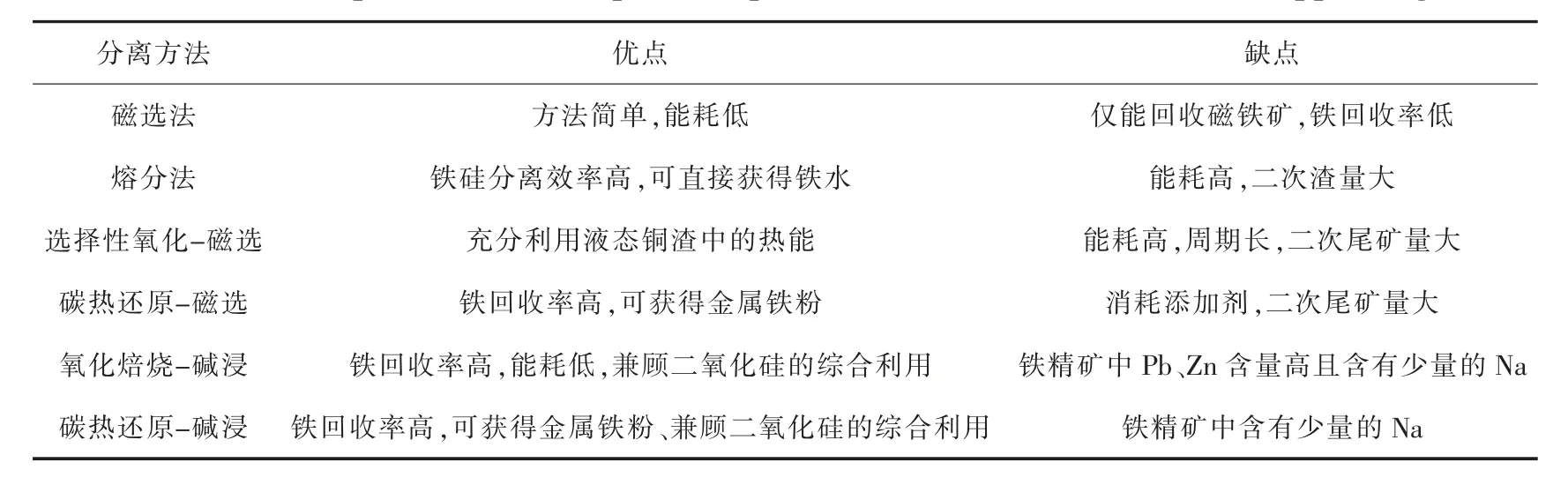

2.3 各方法的对比分析

根据前述内容,将铜渣中铁硅分离方法的对比结果列于表5 中。磁选法仅能回收铜渣中的磁铁矿,致使铁的回收率较低。目前该方法在部分铜冶炼厂中得以使用,所得磁铁矿精矿主要用作选煤重介质[56]。熔分法虽然可直接获得优质铁水,但是高能耗及二次渣产生量大严重制约了其工业化应用。由于能耗高、周期长及工艺复杂等缺点,选择性氧化-磁选法仍停留在实验室阶段。碳热还原-磁选法的半工业化结果已有报道[26],然而后续工业化应用则未见报道,其主要原因是能耗高,铁的单一提取又难以保障该方法的经济性。氧化焙烧-碱浸法和碳热还原-碱浸法是实现铜渣中铁硅高效分离的新方法,均可兼顾铁和硅资源的综合利用。然而,氧化焙烧过程中难以实现Pb、Zn等有害元素的脱除,致使所得铁精矿难以直接作为炼铁原料。碳热还原过程可将铜渣中的Pb、Zn 等有害元素挥发并富集至烟气中,所得金属铁精粉为合格的炼钢原料。

表5 铜渣中铁硅分离方法的对比分析Table 5 Comparisons of the separation processes of iron and silicon from copper slag

相比于碳热还原-磁选法,碳热还原-碱浸法在焙烧过程中无添加剂的加入,可降低焙烧过程中的能耗;还原焙烧产物中铁硅的综合提取又可大幅度降低二次尾矿的产生量;兼顾硅资源的综合利用,在一定程度上可保障该方法的经济性。然而,碳热还原-碱浸法所得金属铁精粉中含有约0.5% Na2O,且碱溶液的循环一定程度上使得该工艺相对比较复杂。总之,从有价组分综合利用及经济上考虑,碳热还原-碱浸法在实现铜渣清洁、高值化利用方面具有更好的优势。

3 结论与展望

铜渣中的Fe 品位高达35%~40%,远高于我国铁矿工业Fe 品位的25%,具有很高的回收价值。从铜渣性质可知,Fe 主要分布在铁橄榄石及磁铁矿中,二者粒度较小且互相嵌布,不利于铁的分离富集。铁硅分离是实现铜渣中铁选择性提取的核心。

1)磁选法、熔分法、选择性氧化-磁选法和碳热还原-磁选法均是针对铜渣中的铁元素进行选择性分离富集,难以兼顾硅元素的综合利用,造成二次尾矿(渣)大量产生。

2)氧化焙烧-碱浸法能实现铜渣中铁硅的高效分离,然而铜渣中有害元素Pb、Al、Zn 等最终富集在浸出渣中,致使所得氧化铁精矿难以直接用作炼铁原料。

3)碳热还原-碱浸法在综合回收铜渣中的铁、硅组分时,可将Pb、Zn 等有害元素选择挥发并富集在烟气中,从而为铜渣中有价组分的综合提取创造有利条件。此外,该方法所得的金属铁精粉为优质的炼钢原料,大幅度降低了二次尾矿的产生量,满足当前对固体废物处置的减量化、资源化、无害化要求,具有良好的发展前景。

碳热还原-碱浸法对铜渣中有价组分(Pb、Zn、Fe和Si)综合提取具有明显的优势,后续还应对碱溶液的循环利用及二氧化硅高值化利用展开相应研究,以期为其工业化应用提供技术支撑。