螺塞轴向尺寸自动测量装置的设计与应用

2021-11-07袁晓斌

袁晓斌

摘要: 螺塞在汽车发动机零部件中的机油泵上应用极为常见,其装配关联的轴向尺寸不能直接人工测量获取,但该尺寸又直接影响机油泵限压阀开启性能。所以,我们设计及应用了一种螺塞轴向尺寸自动测量装置,完全解决了工序对质量、工效的要求。

Abstract: Screw plugs are commonly used in oil pumps in automobile engine parts. The axial dimensions associated with their assembly cannot be directly measured manually, but this dimension directly affects the opening performance of the oil pump pressure limiting valve. Therefore, we designed and applied an automatic measuring device for the axial dimension of the screw plug, which completely solved the requirements of the process for quality and work efficiency.

关键词: 螺塞;机油泵;自动测量

Key words: screw plug;oil pump;automatic measurement

中图分类号:TP274.2 文献标识码:A 文章编号:1674-957X(2021)21-0026-03

1 产品零件与工艺要求

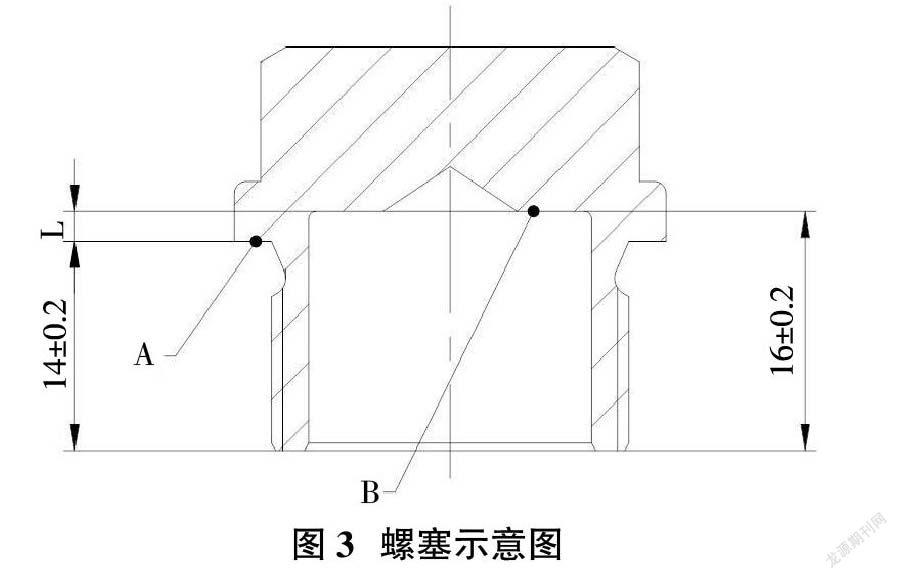

螺塞是汽车发动机机油泵上最为常见的零件之一,其装配关联的轴向尺寸在加工过程中是一个间接获得的尺寸。受螺塞加工工艺的影响,其尺寸精度并不高,经常出现超差。图1是一汽锡柴某款发动机机油泵的限压阀螺塞,其中,尺寸L就是装配关联的轴向尺寸。

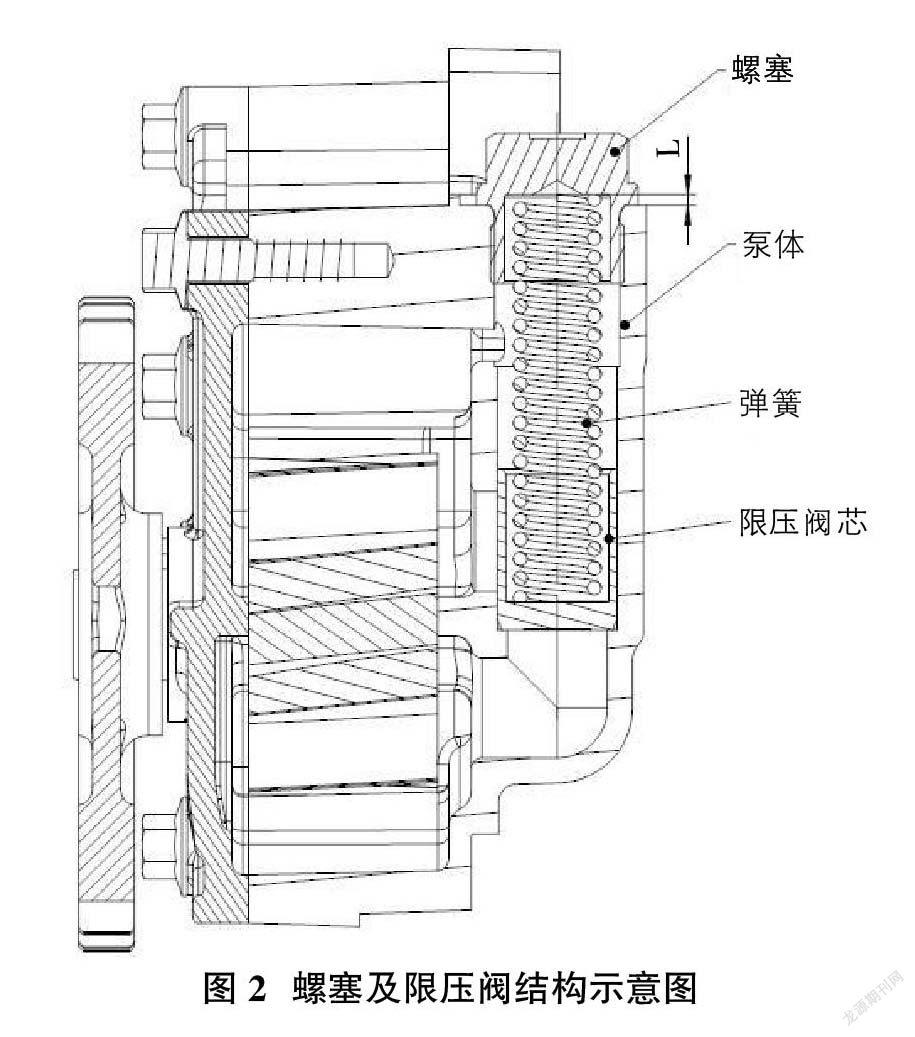

图2是螺塞在机油泵限压阀结构状态,从图中可以看出,尺寸L会直接影响弹簧的压缩长度,进而影响限压阀的开启压力性能。

要获取尺寸L的具体数值,常规的游标卡尺测量方式要测量2个数值,再去计算获取,非常麻烦,也不便于车间现场操作。

工艺要求设计一种快速检测装置,在螺塞装配前检测、识别尺寸L。检测和识别过程要尽可能的自动化,以简化工作量,杜绝不合格品流入下道工序。

2 螺塞测量装置设计

2.1 测量原理

根据装配状态,螺塞测量时可以垂直放置(轴线垂直水平面),并以螺塞A面为基准、固定面,压紧螺塞,再用直线位移传感器检测B面,见图3。预设固定基准数值F,位移传感器基本压缩量H,再与位移传感器的移动量F相加减,即可得测量值L。

其中,基准数值F的选择应与L接近,再圆整,如L=3.7±0.2,则可将F取数为4;位移传感器基本压缩量H一般不超过传感器行程的1/3,圆整即可。

测量后台计算公式:L=F+(H-H±F)。

测试计算实例:

①F=4,H=5,位移传感器实际压缩量4.98,L=4+(5-4.98)=4.02。这种状态说明传感器压缩量少了,L尺寸就大了,与零件实际状态相符。

②F=4,H=5,位移传感器实际压缩量5.15,L=4+(5-5.15)=3.85。

这种状态说明传感器压缩量多了,L尺寸就小了,与零件实际状态相符。

2.2 测量装置动作流程设计

人工将螺塞放入测量装置→按启动按钮→自动压紧→自动测量→自动计算,判别→压紧自动松开,传感器复位→人工取下螺塞,合格品进入下工步装配,不合格品进入带感应的不合格品存储盒。

2.3 测量装置结构设计

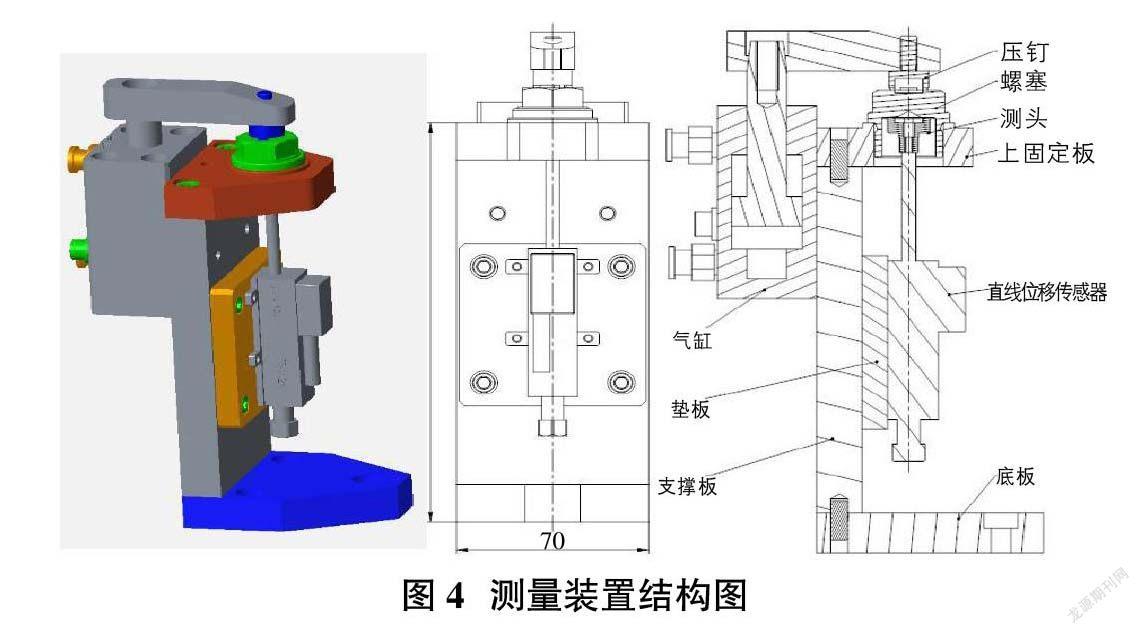

该装置主要由上固定板、压钉、测头、气缸、直线位移传感器、底板、垫板、支撑板等零部件组成,结构见图4。

图示状态为压紧检测状态。

起始状态时,气缸压板处于打开状态,人工将螺塞放入上固定板孔内,按启动按钮,该装置将自动压紧,自动检测,后台及屏幕自动计算、显示、判别。

①直线位移传感器的选择。

选择较为常见的接触式直线位移传感器,在某品牌中选择其最小行程25mm,其实物样式见图5。

该传感器測杆是弹簧复位,其分辨率为0.02,线性精度±0.1%,完全可以满足尺寸公差±0.2的精度要求。

②螺塞压紧结构设计。

螺塞自动压紧优先选择气缸压紧,其压紧力只需克服传感器测杆弹簧力,并能将螺塞A面稳定压紧在固定板上即可。该装置设计选择?覫25的转角气缸(转角气缸的压紧力偏小,但其压紧方向是垂直的,符合测量压紧的要求,且转角气缸打开空间大,便于操作),工厂压缩空气气压0.4MPa时,其理论夹持力约13.7kg,可满足使用要求。

气缸压板上还需要设计压钉,为减少压紧冲击对螺塞的影响,可选择增强尼龙材质,并在压紧端面进行掏空处理,以确保能均衡压紧在螺塞端面。见图6。

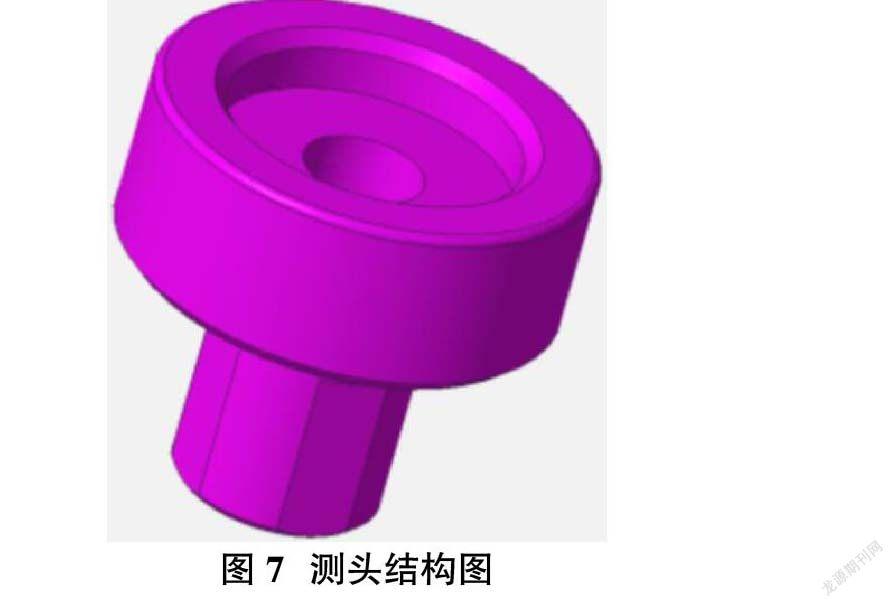

③测头设计。

直线位移传感器测杆自带球面测头,如直接使用球面测头,其与螺塞测量面B的接触则为点接触,不能有效反应螺塞整个B面的状态。

重新设计测头,其接触端面面积基本模拟与螺塞B面接触的弹簧端面面积,确保测试过程能真实反应使用状态。测头样式见图7。

传感器自带球面测头需要拆下,自制测头再通过螺纹安装到测杆上,测头端面需要热处理,确保硬度不低于45HRC。

④测量装置主体支架设计。

考虑到操作便利、制造简单、维护方便,将该装置的主体支架设计成C型结构,并采用螺钉及定位销连接的方式,将上固定板、支撐板、底板等零件组合成支架部件,见图8。

主体支架中,上固定板与螺塞测量基准A面接触,应设计避空结构,并进行硬度不低于45HRC的热处理及精加工。

3 现场应用状态

3.1 实物状态

见图9。

该装置安装在装配线上限压阀装配单元区域,其电气控制及屏幕系统也集成在装配线限压阀装配单元上,其一键操作需要单独设置一按钮。

3.2 测量装置验证数据/MSA

该测量装置MSA测算值见表1(原始表格为EXECL表格,计算区域为自动公式计算)。

以上表自动计算(要对应EXECL表格文件)得出,该测量装置的重复性未超过10%,完全可以接受。

4 结语

该装置在机油泵总成装配线上限压阀装配工序应用,操作简单、方便,测量数据准确,可靠性极好,完全能满足测量、工效的要求。目前,在公司已推广应用接近20套,从未出现过测量失效的问题。

从设计及应用过程来看,该装置是一种结构简单,可靠性强的高效测量装置,其测量思路具有较大的借鉴意义;该装置已申请了实用新型专利。

参考文献:

[1]明仁雄,万会雄.液压与气压传动,2003.

[2]冯辛安.机械制造装备设计,2005.

[3]葛晓宁,张金柱.螺栓防松方法及运用分析[J].现代制造技术与装备,2018(3):133,135.