转子式机油泵的阶次噪声分析及改进

2019-05-14李延鹏潘玲玲李文辉王瑞平

李延鹏 潘玲玲 喻 磊 李文辉 刘 岩 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利罗佑发动机有限公司)

引言

各种调查和测试结果表明,汽车噪声是目前城市环境中最主要的噪声源。近年来,由于汽车在城乡的普及和汽车工业技术的不断进步,控制汽车的噪声污染越来越引起人们的重视。在我国,根据国家标准要求[1-2],分别对车外、车内的噪声控制标准进行了定义。

机油泵是发动机润滑系统的重要组成部分,它的主要作用是保证发动机在各转速下都能提供足够数量的机油,以维持足够的机油压力,保证发动机各运动件及摩擦副的润滑。

转子式机油泵在运转时,机油泵腔内压力会存在波动,特别是高低压转换时,压力波动异常明显。另外,机油泵腔内的涡流、空化都会导致机油泵运转时发生振动,产生机油泵噪声问题。

1 转子式机油泵阶次噪声问题

某车型搭载转子式机油泵发动机时,在整车NVH测试以及台架NVH测试时,发现存在阶次异响问题。

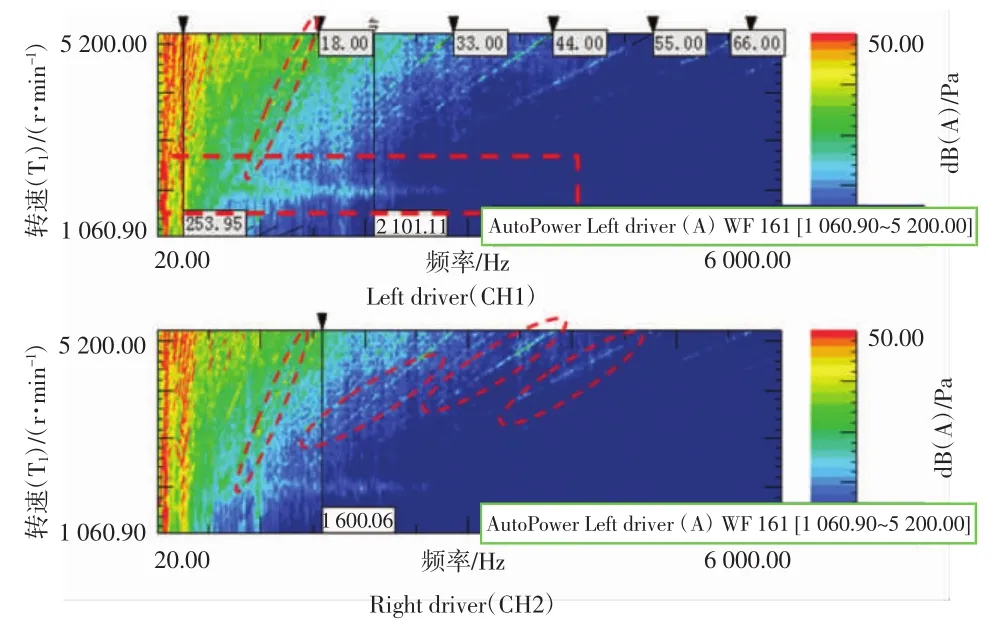

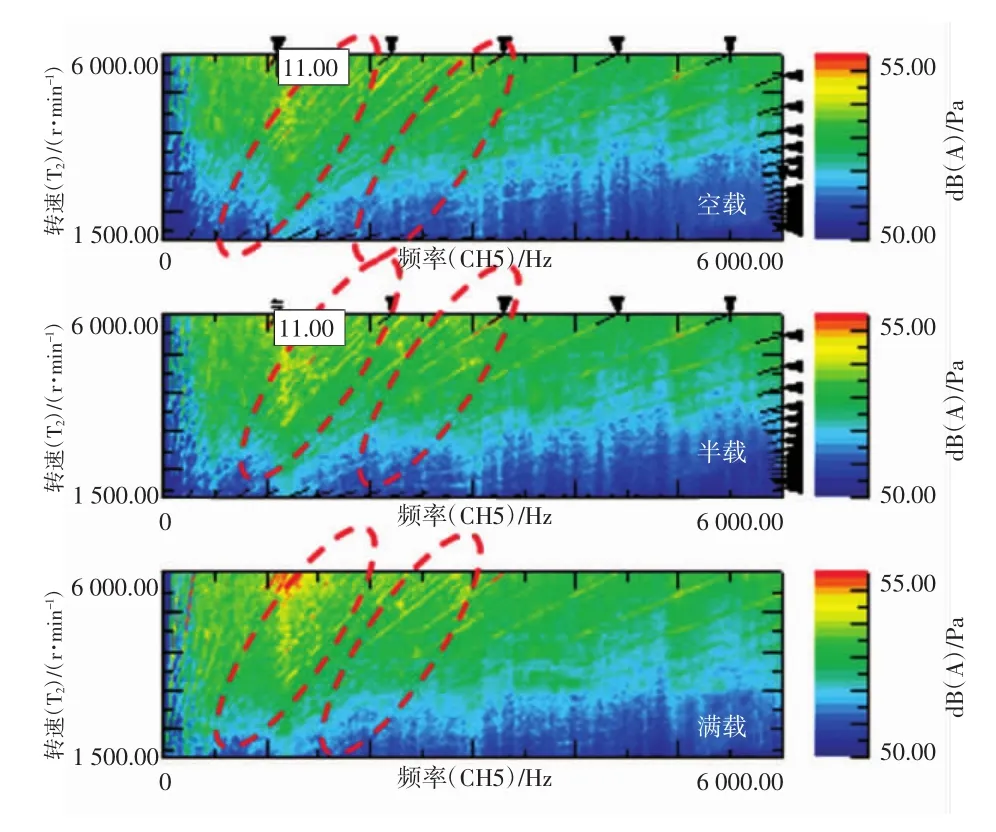

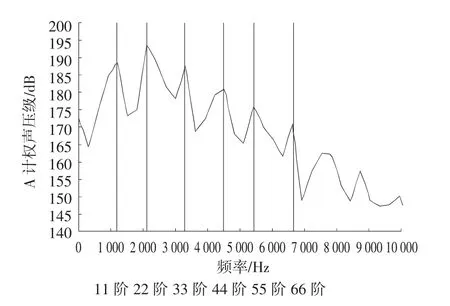

整车NVH测试时,在3挡滑行工况,存在11阶、22阶、33阶、44阶明显异响,在4挡WOT工况,高频啸叫明显,主要异响阶次为33阶,NVH采集数据如图1所示。

图1 整车NVH测试频谱图

发动机在半消音室模拟空载、半载、满载的情况下,均出现阶次异响,主要阶次为11阶、22阶、33阶、44阶、55阶等,NVH采集数据如图2所示。

图2 发动机NVH测试频谱图

2 噪声来源确认

阶次是机油泵转速对应的谐振频率成分的别称,与转速相当的基本频率称为1阶,转速对应频率的n倍的谐振频率称为n阶。根据零部件的固有频率及对应的转速比,可初步确认发动机阶次噪声的来源[3]。同时可通过零部件的压力脉动值进行傅立叶转换,得到频域图,通过频域与阶次噪声频谱进行比较,确认阶次异响的来源,该方法相对比较准确[4-5]。

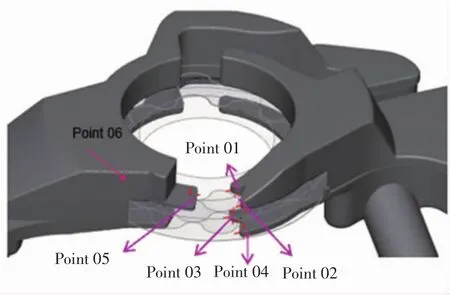

在机油泵上对应地选取监测点,如图3所示。对机油泵其中一个监测点Point01,通过傅里叶转换,将压力脉动值转换为频域图,如图4所示。可以看出,发动机阶次噪声来源于机油泵,如图5所示。同理可得其余监测点的情况。

图3 机油泵压力波动监测点示意图

图4 Point01频域图

图5 Point01机油压力波动幅值

3 机油泵阶次噪声原因分析

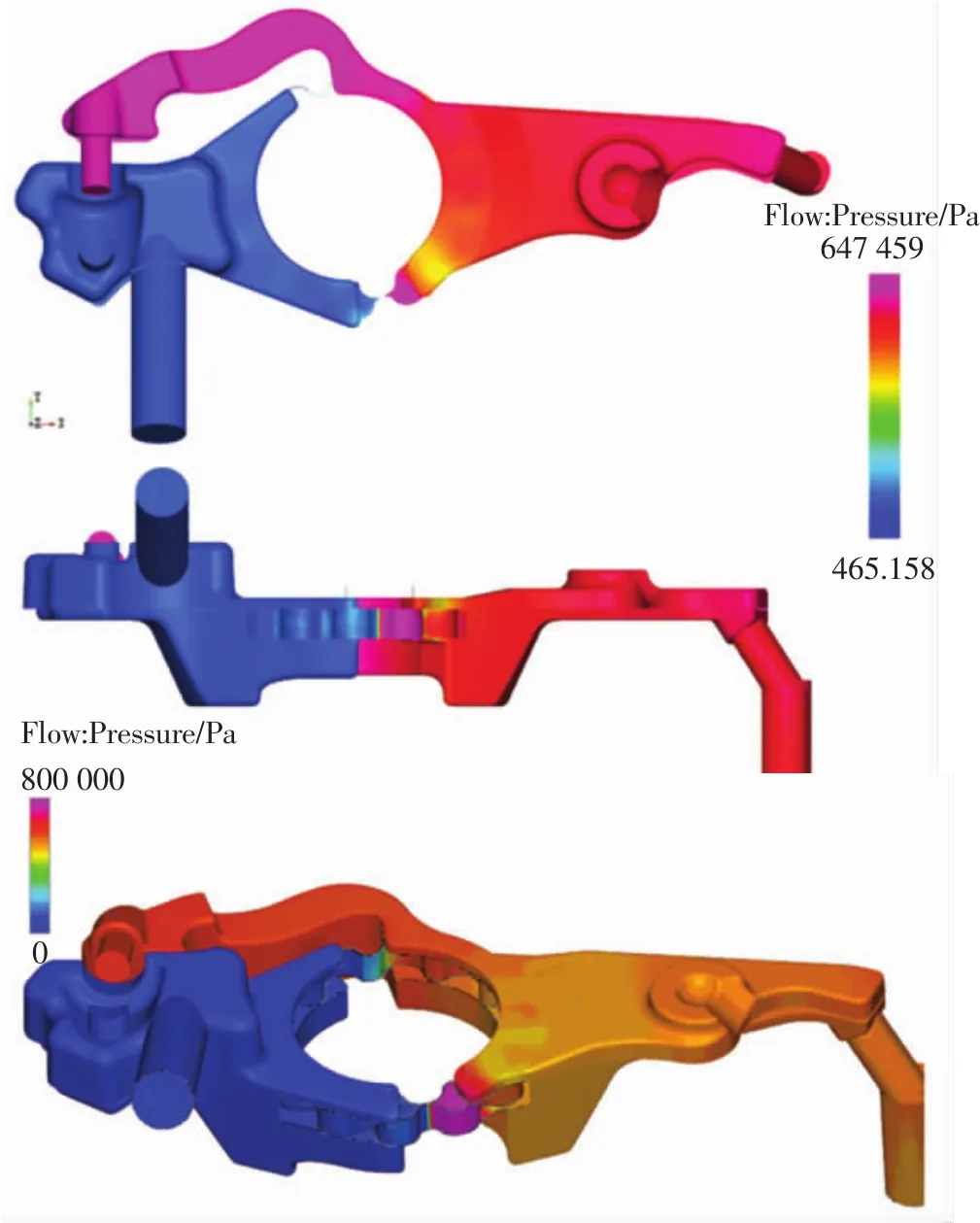

3.1 机油泵腔室压力分布分析

机油泵腔室压力分布如图6所示。从图6可以看出,机油压力波动最大位置发生在转子进出油腔区域,此时转子内机油从低压区进入高压区,压力发生剧烈变化,该位置是机油泵阶次噪声的主要来源。

图6 机油泵腔室压力分布图

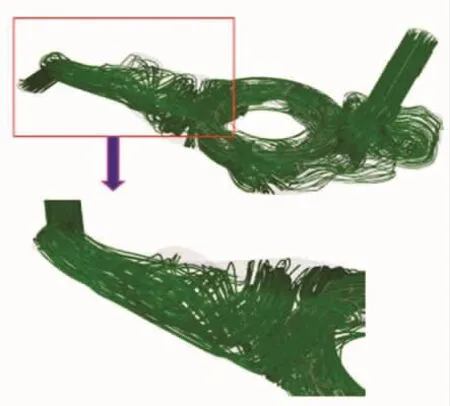

3.2 机油泵内部流动分析

图7 与图8分别为机油泵内腔出油腔与进油腔机油流动情况。

图7 机油泵内腔出油腔机油流动情况

图8 机油泵内腔进油腔机油流动情况

从图7、图8所示的机油泵内部流动情况可以看出,机油泵进出油腔存在不同程度的涡流和空化问题,易引起机油泵进出机油不顺畅,导致机油压力脉动,造成机油泵阶次噪声问题。

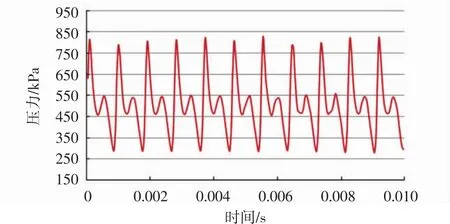

3.3 机油泵监测点压力波动情况分析

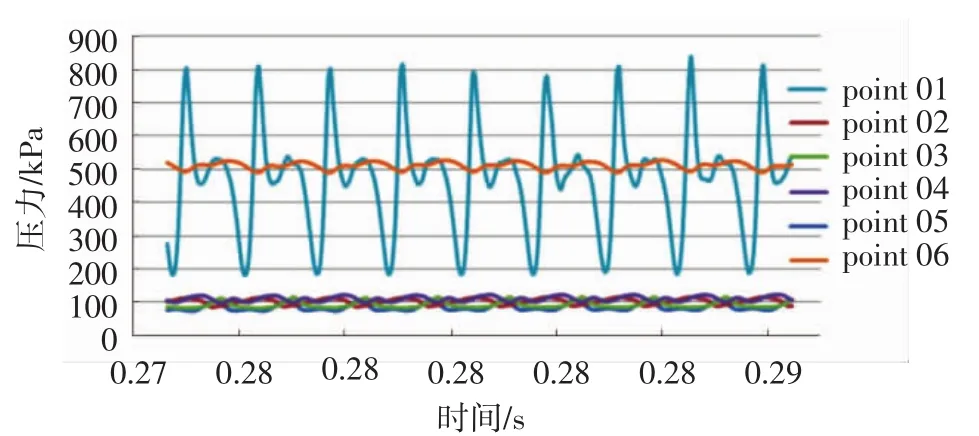

对图3所示的机油泵压力波动监测点示意图上6个监测点进行压力脉动分析,分析结果如图9所示。

图9 机油泵各监测点机油压力脉动示意图

从图9可以看出,所有监测点均存在不同程度的压力波动情况,相对于其他监测点,位于机油泵低压区转换高压区位置监测点Point01的机油压力波动较大,是机油泵的主要阶次噪声源。

综合上述机油泵阶次噪声来源确认及原因分析可知,机油泵的阶次噪声产生的原因主要是由于机油泵的压力分布、高低油压转换、机油压力脉动、进出油腔涡流和空化等因素产生激励源,造成机油泵转子在高速转动过程中产生振动,最终形成阶次噪声。

4 机油泵阶次噪声优化改善措施

结合机油泵阶次噪声原因分析,根据机油泵主要的阶次噪声源,对机油泵内部结构进行优化。

4.1 机油泵泵体和泵盖的优化

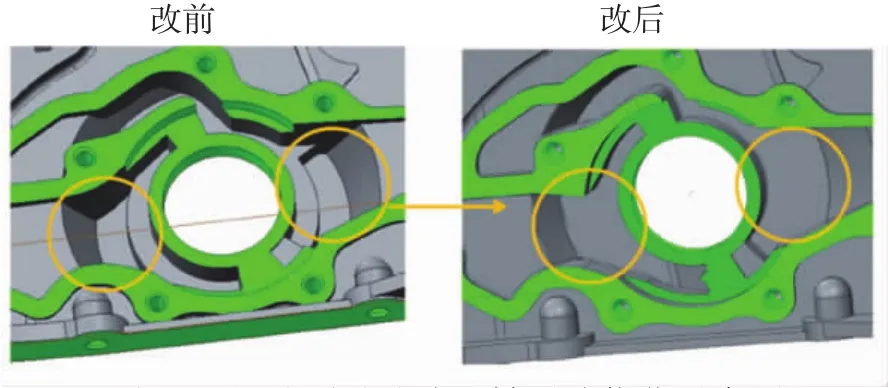

图10为机油泵泵体和泵盖优化点示意图。

图10 机油泵泵体和泵盖优化点示意图

从图10可以看出,在机油泵泵体、泵盖处低压转向高压区域增加“鼻梁”结构,以解决机油泵转子运转时机油的出油量瞬间增大的问题,使低压区到高压区平稳过渡,避免产生突然的油压波动,造成阶次噪声问题。特别要注意的是,该鼻梁结构与机油泵转子的齿形吻合越好,改善效果越明显。

4.2 机油泵进出油腔的优化

图11为机油泵出油腔优化示意图,图12为机油泵进油腔及转子腔优化示意图。

图11 机油泵出油腔优化示意图

图12 机油泵进油腔及转子腔优化示意图

从图11、图12可以看出,对机油泵进出油腔进行优化,避免结构突变,改为斜坡平缓过渡结构,在满足机油泵内腔深度的前提下,将机油泵内腔不必要的空间进行填平。以上优化措施都是从避免或降低机油泵内腔涡流和空化的角度出发。

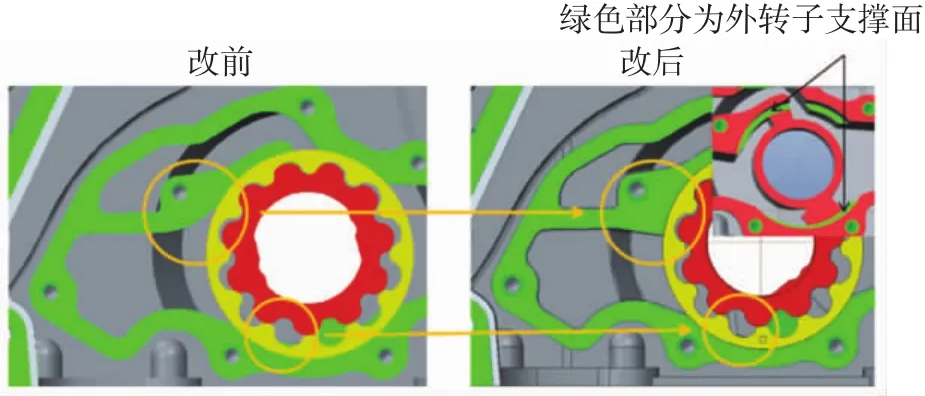

4.3 机油泵内腔转子支撑面的优化

图13为机油泵内腔转子支撑面优化示意图。

图13 机油泵内腔转子支撑面优化示意图

从图13可以看出,对机油泵内腔转子支撑面进行优化,使转子支撑面分布更均衡,受力更均匀,这样转子在外部激励源的影响下,受力更均匀,运转更平稳,可减少转子自身运行过程中的振动,降低或避免阶次噪声问题。

5 机油泵阶次噪声优化改善效果

上述机油泵内腔优化改善措施实施后,通过仿真分析及样件测试评估可知,改善效果明显,机油泵阶次噪声问题得到了有效解决。

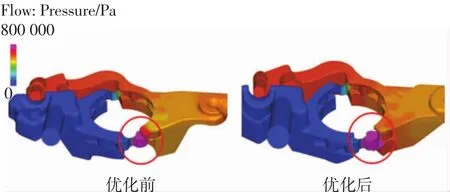

5.1 优化后机油泵腔室压力对比

图14为优化前后机油泵腔室压力分布对比。

图14 优化前后机油泵腔室压力分布对比

从图14所示的对比可以发现,机油泵优化后,高低压转换区域压力波动明显减弱。

5.2 机油泵压力波动监测点及频域对比

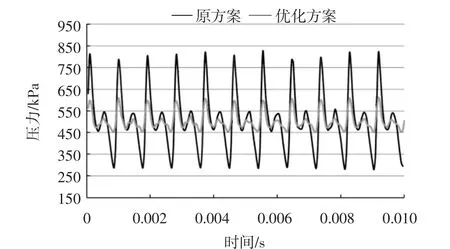

图15为Point01机油压力波动幅值优化前后对比,图16为Point01优化前后频域图对比。

图15 Point01机油压力波动幅值优化前后对比

图16 Point01优化前后频域图对比

从图15、图16可以看出,对于压力波动最大的监测点Point01,优化后,压力波动幅值明显降低,阶次噪声明显下降。

5.3 优化前后半消声室测试对比

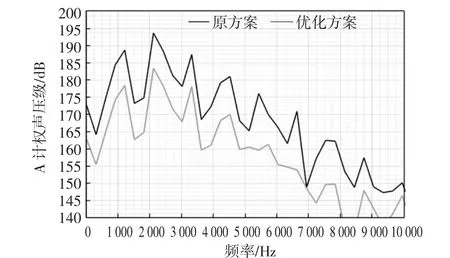

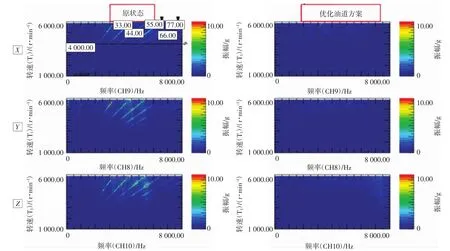

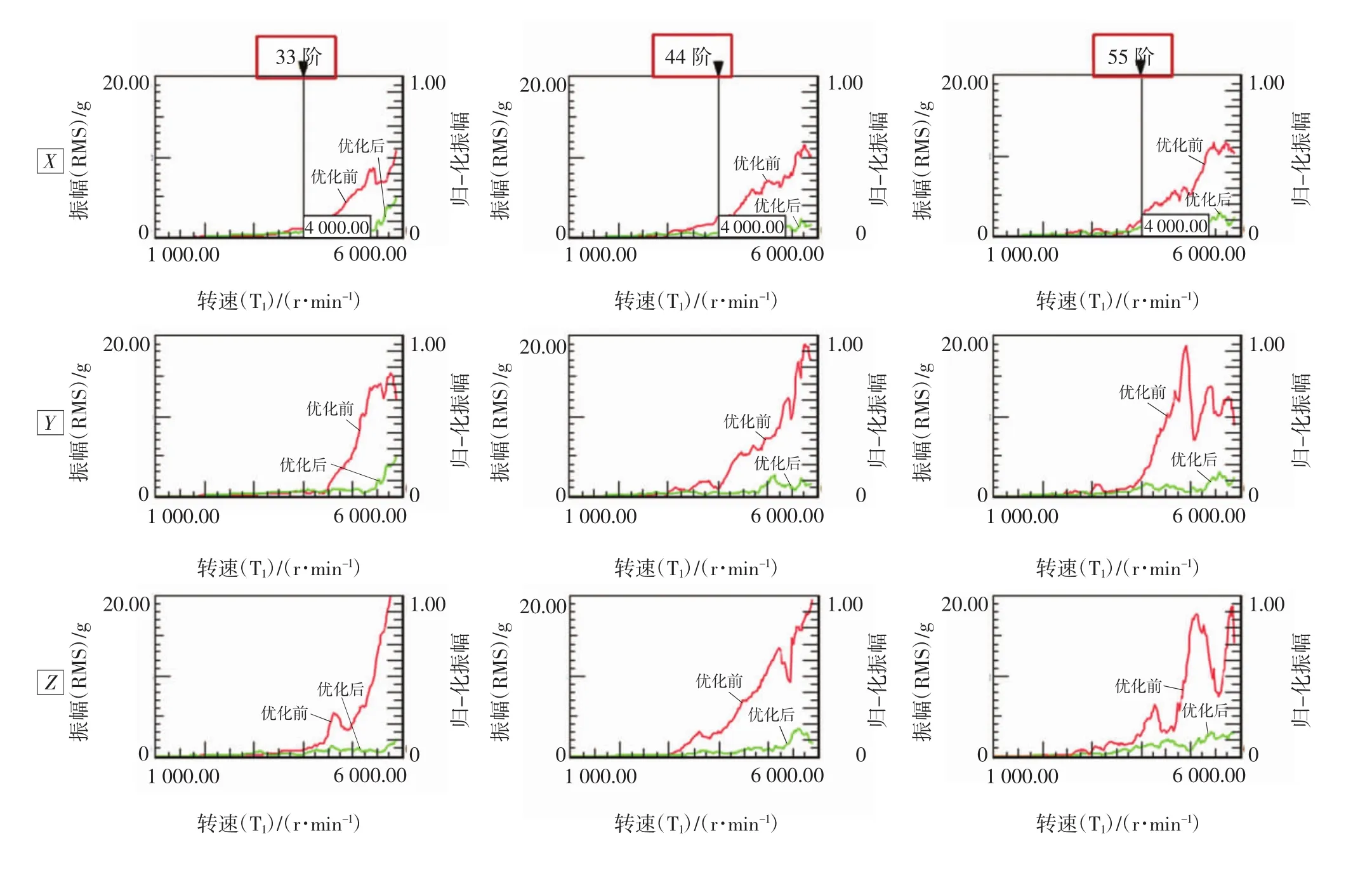

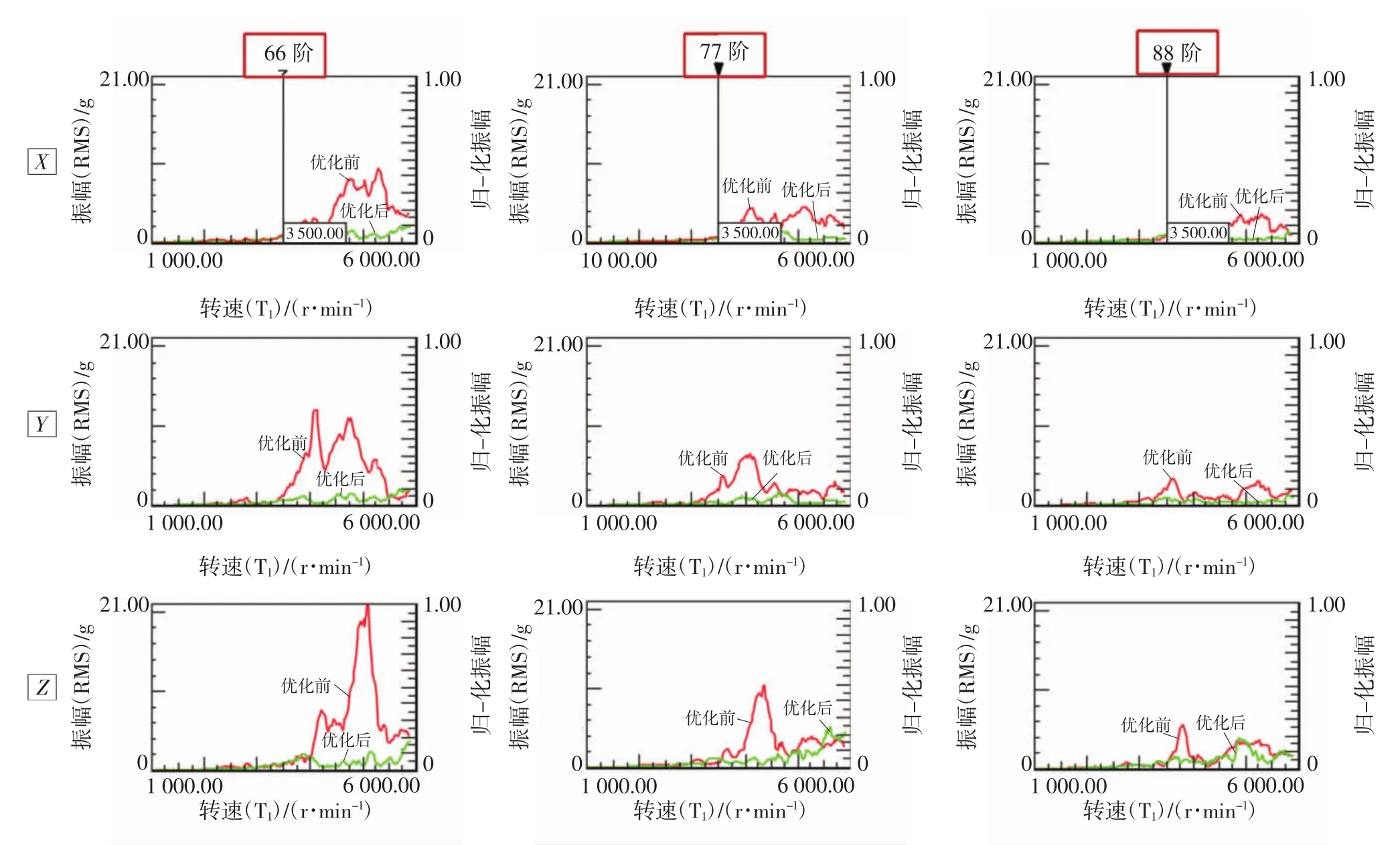

图17为半消声室机油泵优化前后测试对比,图18为半消声室机油泵优化前后各阶次点测试对比。

从图17、图18可以看出机油泵各阶次噪声明显降低,改善效果明显。

5.4 优化前后整车驾驶员主观感受

原机油泵运行时,在驾驶室内可听到从前舱发动机发出明显的噪声。经过优化后,驾驶室内主观评价较好,未发现明显的机油泵阶次噪声问题,NVH评分满足要求。

图17 半消声室机油泵优化前后测试对比

图18 半消声室机油泵优化前后各阶次点测试对比

6 结论

通过仿真分析手段可确认阶次噪声的来源,是一种较为可靠的分析手段。

机油泵的阶次噪声问题主要是由机油泵内腔的压力分布不合理、转子运行时低压区向高压区转换过程中的机油压力波动以及机油泵内腔涡流和空化等因素造成,针对上述造成机油泵阶次噪声的因素,可通过优化机油泵的内腔结构来避免或降低,达到降低机油泵阶次噪声的目的。

优化措施中,在机油泵内腔低压区转向高压区域增加“鼻梁”结构设计,可有效改善机油泵腔内压力波动问题,大大降低机油泵阶次噪声的几率。