某汽油机机油泵质量问题的分析与整改

2018-11-20谢波

谢 波

(柳州五菱柳机动力有限公司,广西 柳州 545005)

机油泵是发动机润滑系统的心脏,其工作的可靠性直接影响汽油发动机的使用寿命和可靠性,机油泵的好坏是评判发动机好坏的一个标准。

某机型经市场反馈:车辆在行驶过程过程中出现机油指示灯熄灭的问题,经检查为机油泵卡死所致。通过初步分析和诊断,造成该原因的问题为机油泵转子崩裂失效,这给用户和公司造成了较大的经济损失。

该机型机油泵是转子式结构,工作时,曲轴正时齿轮带动机油泵内转子轴转动,使内转子与外转子之间的容积发生变化,机油被挤压、泵出,使机油以一定的压力及供油量,向发动机各摩擦表面供油,达到润滑效果[1]。

1 故障分析

1.1 问题定义树

通过对某厂商机油泵的调查,制定了机油泵失效模式的类型,通过点对点的分析,从而有效地解决问题。

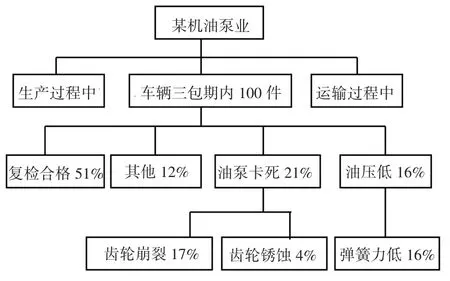

通过图1所示的质量问题定义树分析,某泵业机油泵存在的质量问题失效模式主要表现为机油泵卡死和机油泵产生的油压低,供油不正常。造成这一现象的原因为齿轮扁位、崩裂及限压阀弹簧力扁低。机油泵卡死,使得机油指示灯熄灭,直接导致发动机停机,不能再重新启动;机油泵的供油压力偏低,将导致发动机各运动件异常磨损,减少发动机的使用寿命。

图1 质量问题定义树

1.2 拆检零件

对部分故障件进行回厂拆检,通过对比发现大部分的故障模式相同:

(1)拆机检测机油泵限压阀体处,发现限压阀弹簧较松弛,弹力偏低。通过检验弹簧压力抗疲劳性能不足[1]。

(2)转动故障件转子轴,发现轴不能轻易转动,有明显的卡滞现象。将机油泵盖拆开,转动转子轴,发现转子轴能够正常转动,内、外转子不能转动,内转子崩裂,齿轮卡死,外转子上端面和机油泵壳体有严重磨损。同时见内、外转子间,外转子与机油泵壳体间存在黑色异物,内转子齿轮磨损异常严重[1],如图2所示。

图2 内、外转子及机油泵壳体

1.3 分析

1.3.1 油压低分析

对该机型市场油压低机油泵故障分析如下:

(1)限压阀弹簧的弹簧压力抗疲劳强度性能不足。

(2)汽油机机油泵在出厂性能试验时,按图纸要求,限压阀全开压力时,转速为3 000 r/min,压力为(0.49±0.02)MPa.如果在实际的生产过程中做成下限值0.49-0.02 MPa,经三包行驶几千公里或几万公里后会出现弹力缩小现象,致使机油泵总成压力偏低。

(3)对故障件在试验台上进行性能试验,检测分别在 1 500 r/min,0.2 MPa;3 000 r/min,0.32 MPa 时流量并记录流量值(要求流量分别应大于8.3 L/min和13.8 L/min)。如压力偏低的,对限压阀进行拆解,检查限压阀螺堵深度及泵腔间隙,判定压力偏低原因。

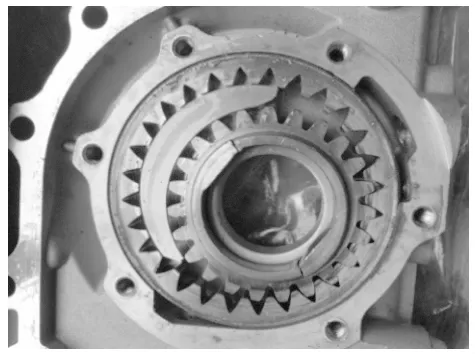

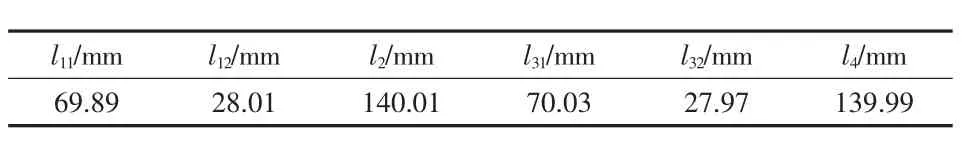

(4)对限压阀进行检测,图纸要求限压阀孔深度h1为(54.91±0.23)mm;限压阀阀堵的深度 h2为(3±0.1)mm;限压阀弹簧三段压力F1为36.96-39.91 N(弹簧长度为34.7 mm),F2为29.79-32.7 N(弹簧长度为39.6 mm),F3为 14.6-15.76 N(弹簧长度为 50 mm)[2]。故障件检测数据如表1所列。

表1 限压阀检测数据

通过表1的实际测量数据与图纸要求的尺寸进行对比,可以得出结论:限压阀的孔深度及阀堵得深度正常;限压阀弹簧的三段压力均偏小。说明导致油压低的根本原因是由于限压阀弹簧的弹力低。

1.3.2 机油泵卡死分析

通过该机型市场反馈的机油泵卡死故障,可归纳总结以下几点原因。

(1)机油泵装配尺寸超差,引起齿圈与壳体相互干涉拉伤磨损,造成齿轮扁位,机油泵卡死崩裂。

(2)发动机油道颗粒异物进入机油泵,造成机油泵不能正常转动卡死崩裂。

(3)因机油泵油腔干燥引起初期磨合拉伤,最终造成机油泵总成齿圈拉伤卡死;机油泵壳体内腔圆弧面粗糙度超差导致卡死。

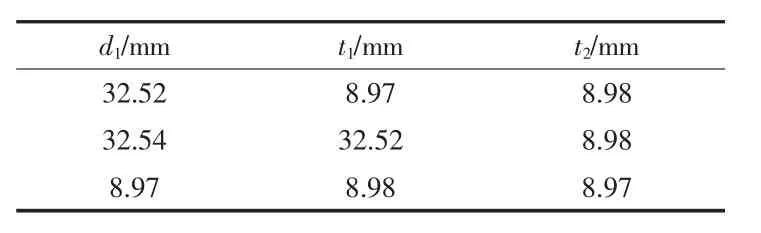

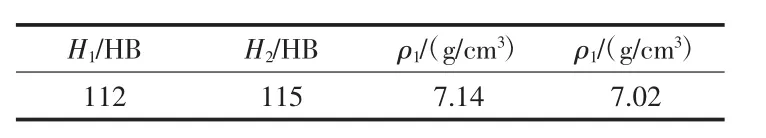

对故障件进行关键尺寸和性能检测,图纸要求曲轴箱机油泵定位孔与曲轴孔中心距离l11为(70±0.03)mm,l12为(28±0.03)mm;曲轴箱机油泵两定位孔距离l2为(140±0.03)mm;机油泵壳体定位孔与中心孔距离 l31为(70±0.03)mm,l32为(28±0.03)mm;机油泵壳体两定位孔的距离l4为(140±0.03)mm;机油泵壳体内孔直径d1为32.5 mm;机油泵齿圈厚度t1为mm;机油泵齿轮厚度t2为mm;机油泵齿圈硬度H1为80~130 HB;机油泵齿轮硬度H2为80~130 HB;机油泵齿圈密度 ρ1≥ 6.7 g/cm3;机油泵齿轮密度ρ1≥ 6.8 g/cm3[2].

机油泵装配尺寸测量结果如表2所列,机油泵关键零件检测结果如表3所列,机油泵性能检测结果如表4所列。

表2 机油泵装配尺寸检测结果

表3 机油泵关键零件检测结果

表4 机油泵性能检测结果

通过表2、表3和表4的实际测量数据与图纸要求的性能和尺寸进行对比,该数据均在正常的范围内,尺寸性能均合格,需进一步分析。

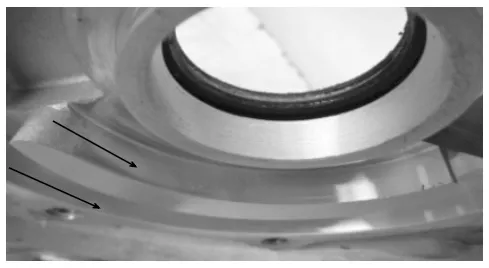

1)对机油泵内腔圆弧面粗糙度进行抽检,发现机油泵壳体内腔圆弧面(图3箭头指向位置)有明显的加工刀痕,图纸要求的粗糙度为Ra1.25,实测为Ra1.05~Ra2.43.

图3 机油泵内腔

2)对发动机零部件进行检测发现曲轴第一道主轴瓦、主轴颈拉伤、一缸活塞扁心磨损,如图4.控制计划要求的整机清洁度不大于198 mg,而实际测量的结果为253.9 mg,检测不合格。

图4 主轴瓦、主轴颈、活塞

3)检查生产现场发动机装配作业指导书,发现未要求在装配过程中往机油泵总成内注入机油。

通过以上分析得知,造成该故障机油泵卡死的原因为发动机清洁度不合格,导致发动机油道颗粒异物进入机油泵;机油泵油腔干燥引起初期磨合拉伤;机油泵壳体内腔圆弧面粗糙度超差。

2 整改措施

2.1 油压低整改措施

针对该机型机由油压低引起的油泵故障制定整改措施。

(1)调整机油泵限压阀内弹簧的回火时间,由30~35 min加长到40~45 min,增强限压阀弹簧的抗疲劳性能;

(2)弹簧压缩试验,弹簧压缩至34.7 mm保持120 h,测量弹簧变形量。

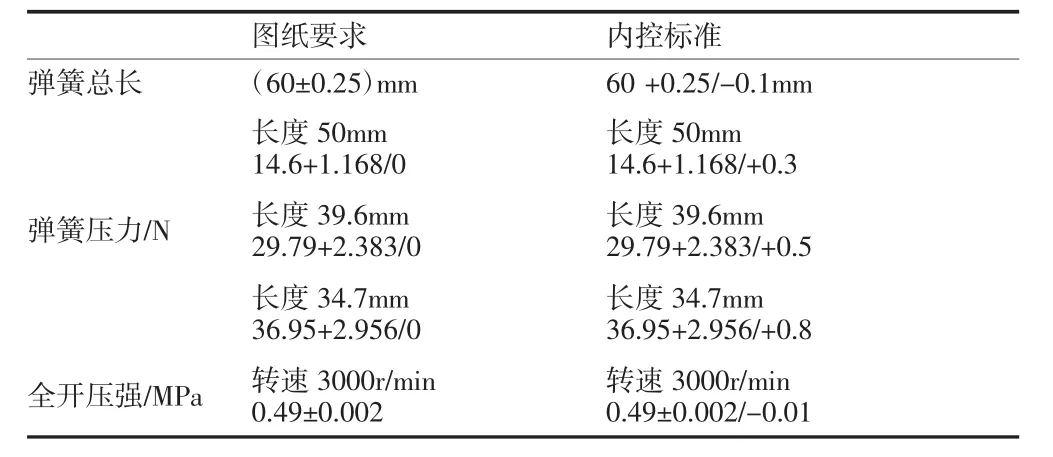

(3)更改弹簧的总长、弹簧三段压力和全开压强的内控标准,按图纸要求限值控制,如表5所列[2]。

表5 限压阀弹簧整改

2.2 机油泵卡死整改措施

对该原因引起的机油泵卡死故障制定长期的措施。

(1)由监管部门对整机的清洁度进行整改监控,防止机油道有颗粒异物进入机油泵。

(2)由生产区域修改装配工艺,要求机油泵装配完成后加注6~8 mL机油,以防机油泵油腔干燥引起初期磨合拉伤。

(3)严格要求操作工、检验员按作业指导书做好工件的首末检工作,采用粗糙度测量仪检测并做好记录;机油泵泵体加工数量达到8000件,由车间统计员统计后督促操作工更换刀具。确保发动机装机机油泵壳体内腔圆弧面粗糙度在正常的范围。

3 结束语

本文针对某机型市场汽油机机油泵故障进行分析与整改,主要是探索问题产生的根本原因与制定解决问题的方法。机油泵是汽油发动机润滑系统的主要组成部分,出现质量问题,轻则导致汽油机不能正常运转,重则将导致汽油机直接报废[1],对公司和客户都是重大的损失。所以要杜绝此类故障的发生,满足发动机性能和质量的要求。