“深度学习”在炼钢工艺研究中的尝试

2021-11-07周红阳

周红阳

(二重(德阳)重型装备有限公司,四川618000)

人工智能领域的“深度学习”方法,适用于炼钢过程中的多参数、非线性问题的分析和解决。目前“深度学习”已经广泛应用于工业生产中各个环节,但主要应用于图像识别、文字识别、语音识别等方面,从而作为生产控制和工艺研究的一个辅助手段。而采用“深度学习”进行工艺研究中数据分析方面的资料,还很少。在没有过多参考的情况下,探索掌握一种新的研究方法。

1 “深度学习”浅释

“深度学习”属于人工智能的一种。其源于人工神经网络的研究,是包含多个隐藏层的多层感知器的机器学习结构。“深度学习”通过组合低层特征形成更加抽象的高层表示属性、类别或特征,以发现数据的分布式特征表示。研究“深度学习”的动机在于建立能模拟人脑进行分析学习的神经网络,模仿人脑的学习机制来解释数据。

目前“深度学习”的核心框架有TensorFlow、Caffe、Torch、Keras等。其中TensorFlow是主流。

采用“深度学习”的方式,是希望通过已有的统计信息,从模糊的不确定的表象下找到最逼近真实的规律。

众所周知,一切不同的物体都是由某些相同的更微小的物体按照不同的空间结构组合而成;一切复杂的现象都是由某些简单现象按照不同的运动方式组成的;同理,一切复杂的规律也都是由某些简单的规律相互交织组合而成。“深度学习”过程就是通过模拟人脑学习机制,寻找复杂规律里各种简单规律间内在联系的过程。

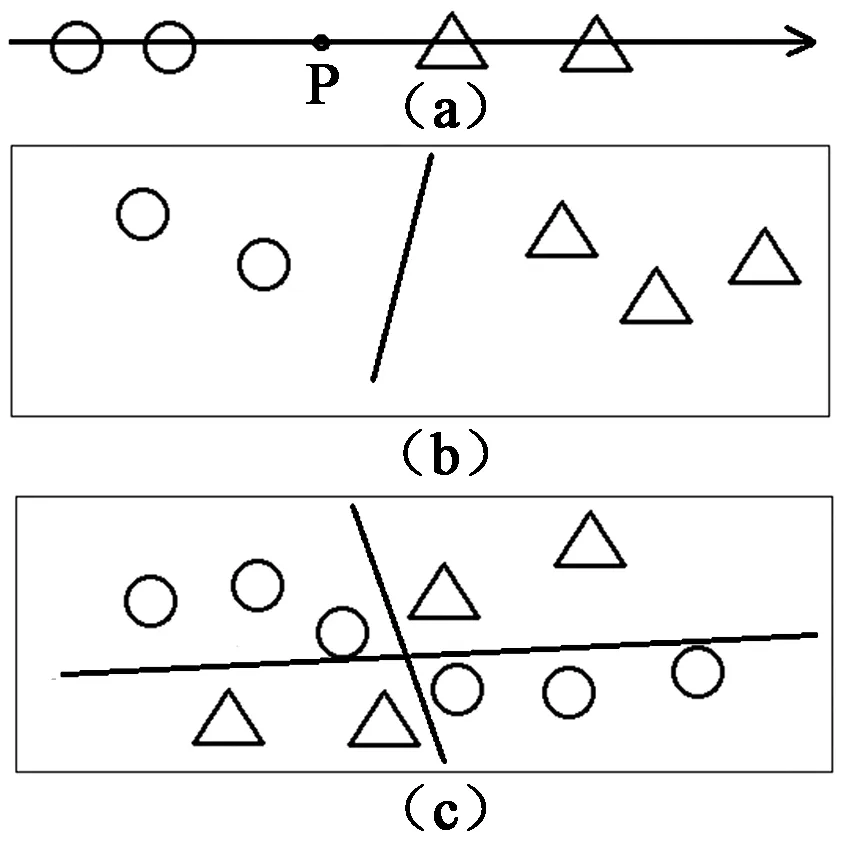

为了进一步理解,下面以一个通俗的例子来说明:以图像分类问题为例,如图1所示,希望找到一种数学表达,这种表达能将各种情况下的“△”和“○”进行区域的划分。

图1 物体分类示意图Figure 1 Schematic diagram of the object classification

显然,图1(a)为在1个单一的坐标轴上,可以用某个点的坐标值来作为两种图形分界(理解为“标个点”);图1(b)为二维平面上两种图形明显占据两端,我们则可用一条直线来划分(理解为“切一刀”);图1(c)为二维平面上两种图形交错分布,我们则能用2条直线来区分(理解为“切两刀”);同理,当分布更加复杂,以及维数更多的情况下,我们总能通过“切N刀”的组合方式将其划分为若干区域从而将其区分出来。而这个“切N刀”的具体方法,其实就是需要找到的发现规律的方式。

通过人工智能技术中的“深度学习”方法可获得这种规律。

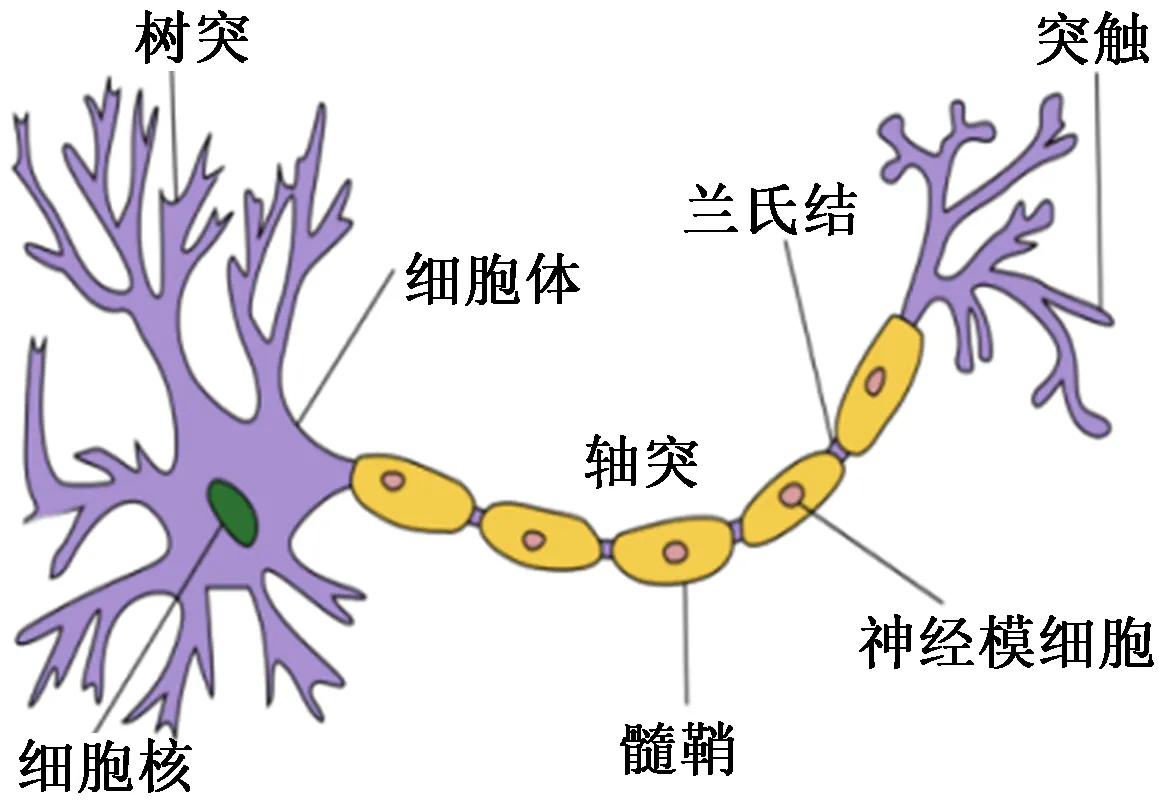

如前所述,“深度学习”希望模仿人脑神经元的工作原理来解决问题。以下分别为人脑神经元生物结构(图2)和抽象出的数学模型(图3)。

图2 生物神经元结构Figure 2 Biological neuronal structure

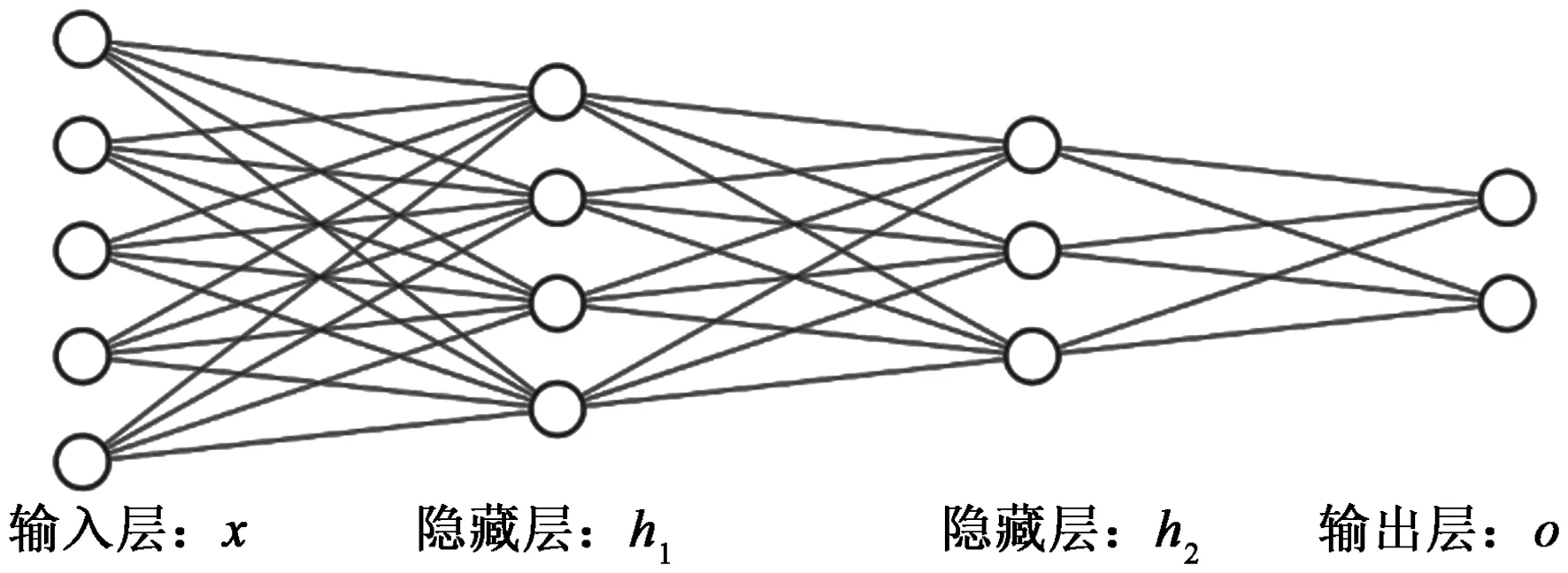

由于人脑的学习是由多层神经网络共同作用的过程,因此模仿时将相应采用多层的神经网络的数学模型形式。图4为多层神经网络(图中为3层神经网络)的结构示意图。

图4 3层神经网络结构Figure 4 3-layer neural network structure

各层分别进行相应数据计算后,通过多层神经网络间信号的传递,并在参照真实结果后再反馈修正数据,经过多次循环,会产生一个具有最优输出值的数学模型。也相当于得到了“切N刀”后获得满意结果这个过程的具体信息,即得到与真实逼近的规律。

2 研究过程

在了解了“深度学习”的原理和掌握了具体方法后,选择炼钢工艺研究中“出钢至开浇期间钢水温降分析”进行实践。

2.1 钢水温度下降速率的研究意义

钢水温度下降速率(以下简称“温降率”)是指钢水出钢后至开始浇注这个时间段内钢水温度下降的速率。出钢至开浇这个过程中,由于钢水与环境存在温差(钢水温度较高),钢水必然有一个降温的过程。掌握钢水温降率,对工艺上确定出钢温度至关重要。

针对具体浇注工艺,希望每个钢种的浇注温度都保证在某个确定的范围。如果出钢温度过低,要么生产上来不及组织浇注,要么就会出现低温浇注;而出钢温度过高,钢水在包内停留时间过长,不但延误生产,而且可能引起设备故障以及增加耐火材料浸蚀,引发生产风险和质量风险。

另外,在浇注大型铸件时,如果浇注前测温的生产组织难度大而无法测温,则需要提前控制出钢温度及出钢至开浇间隔时间,以保证铸件的浇注温度。

2.2 温降率影响因素及统计数据

温降率决定于环境与钢水热交换的速度。钢水出钢至开浇过程中,可能影响温降率的因素有:浇注方法(直接浇注或中间包浇注等)、钢水量、出钢温度、钢水化学成分、环境温度、钢包烘烤状况、渣系及渣层厚度等。针对实际情况,认为钢包烘烤状况、渣系及渣层厚度等方面的数据相对稳定,可以不纳入考虑范围。

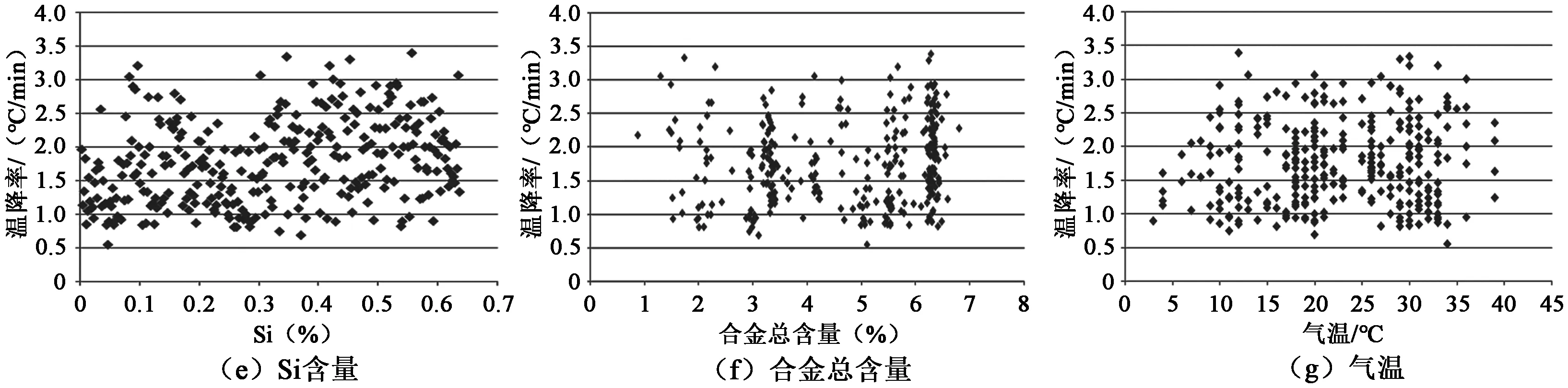

对生产实际中可能引起温降率改变的主要参数数据进行了统计,希望能从统计数据中观察各种因素对温降率的影响情况。通过对2000年部分浇钢包次的统计(共360包),可以得到各种因素与温降率关系的直观示意图,如图5所示。

从图5可以发现,温降率与各种因素的关系都是在一定范围内波动。同时,由于测量和统计的误差,造成分布上明显出现离散。

图5 各种因素与温降率的关系Figure 5 The relationship between various factors and temperature drop rate

然而,通过以上图形观察,并不能直接找到影响温降率的主要因素和内在规律。同时,由于需要考虑的并非单个因素,所以也不能简单地通过某个单一图形的回归方式确定整个规律函数。

针对这种可能有多因素影响且存在模糊规律的现象的分析,却正是“深度学习”的长项。

2.3 深度学习过程

通过采用TensorFlow+Python进行程序开发,编写了一个训练器程序,通过对360组数据进行整理后,再通过“建立模型”、“建立并导入数据集”、“模型训练”等过程,建立了一个多层神经网络的“深度学习”模型(核心为TensorFlow框架的程序)。该模型可以通过输入相关参数数据,直接输出一个当前条件下的温降率预测值。同时,

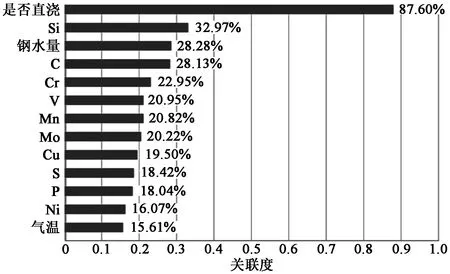

从该模型中可以获得各种因素与目标参数值的关联度信息,见图6。

图6显示“是否直浇”(即浇注方法)与温降率的关联度是最大的,为主要影响因素,其余因素影响度相对较小。

图6 各种因素与温降率的关联度Figure 6 Correlation degree between various factors and temperature drop rate

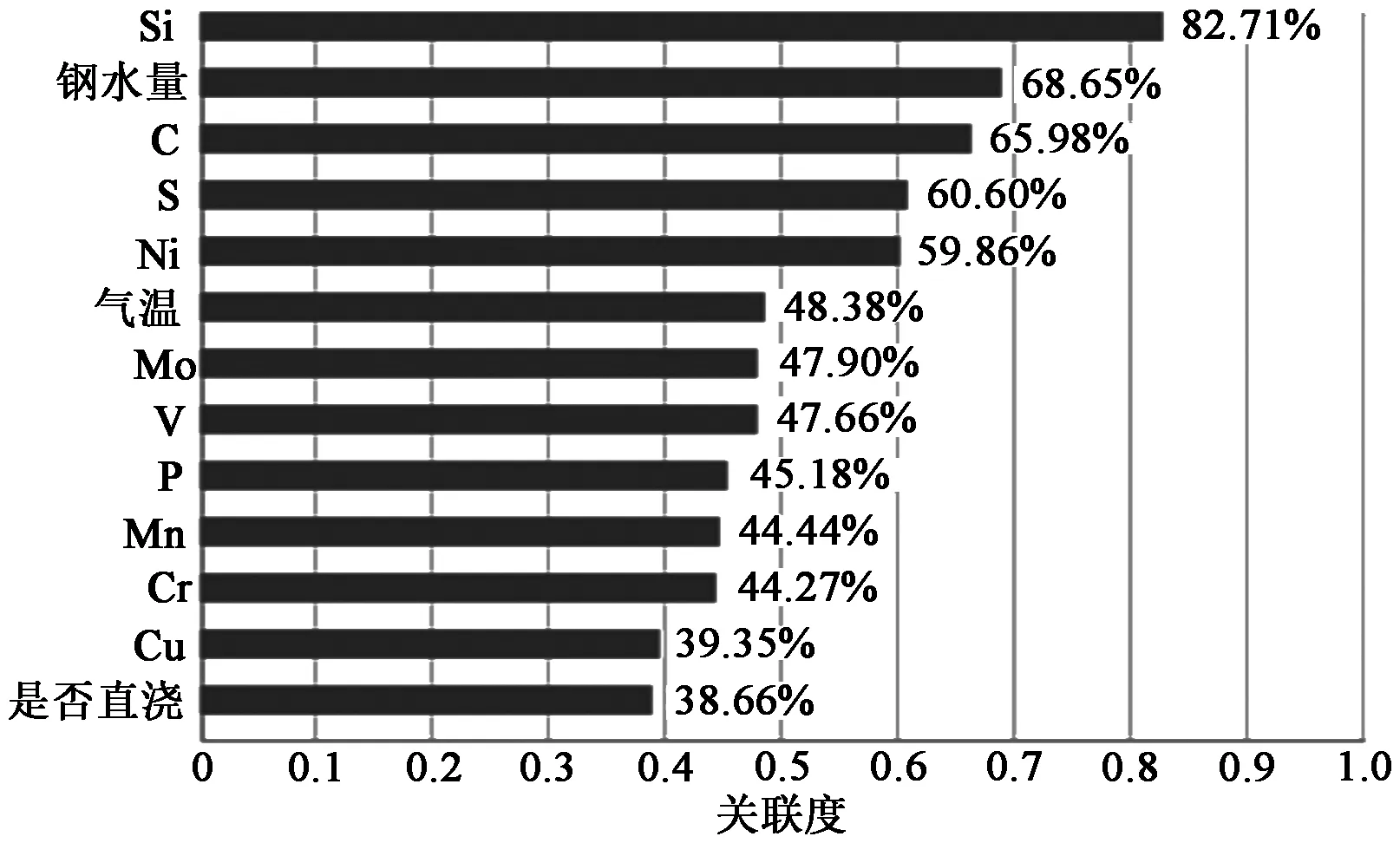

为了进一步研究各种浇注方法下的温降率,再分别按“直浇包浇注”和“中间包浇注”两种形式进行“深度学习”,得到两个细分模型,并从模型中得到分析结果,见图7和图8。

图7 直浇条件下各种因素与温降率的关联度Figure 7 Correlation degree between various factors and temperature drop rate under direct pouring condition

图8 中间包浇注条件下各种因素与温降率的关联度Figure 8 Correlation degree between various factors and temperature drop rate under tundish casting condition

图7和图8显示,在直浇状况下,主要影响因素为钢水量;而中间包浇注情况下,由于过程较为复杂,没有特别明显的影响因素,该批样本显示的主要因素有Si含量、钢水量、C含量等。

2.4 结果分析及模型使用

从模型的分析结果中可以看出钢水温降率在总体及两种不同方式下与各种影响因素的关联度情况。其主要结论与理论分析及经验总结的结果是一致的。而且由于样本数量较少、样本的代表不够等不足,一些因素与温降率的关联值可能存在一定误差。

而显然,这种分析方式是可行的。沿着这个方向,可以更科学地寻找到更逼近真实的规律。

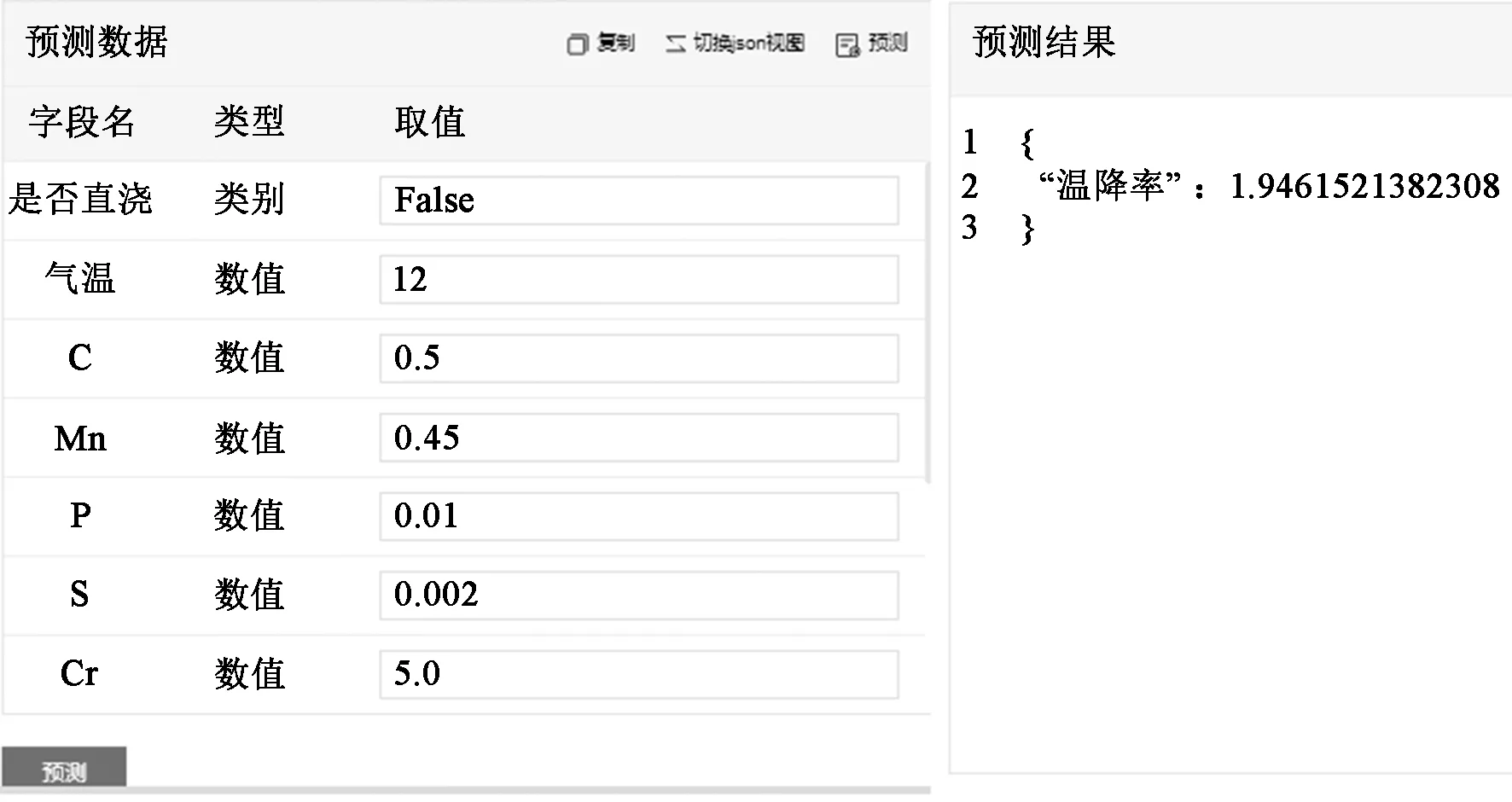

在训练好模型后,可以通过网页或软件等形式,将模型固化在特定的需求场景中。可以通过相关信息的输入,直接获得当前条件下的温降率的预测值(见图9)。而这个预测值也是模型得到的理论上最逼近真实温降率的估算值。

图9 模型应用界面Figure 9 Model application interface

3 经验总结

3.1 “深度学习”应用于工艺参数分析的注意事项

(1)样本的选择情况直接影响模型的准确性。

样本选择的原则如下:

1)样本数量越多越好。样本数量越多,越具有统计学意义。少量表达“现象”,多量体现“规律”。

2)样本代表性要强。样本中尽可能包含所有可能出现的情况,只有这样,才能保证最终模型的“泛化”能力。

3)样本数据需要进行合理筛选以保证数据真实性。对于数据记录过程中由于设备、方法、人员等造成数据失真的样本,应予以剔除;对样本中各种需要考虑因素的数据记录不完整的样本,应予以剔除;样本中的各种参数的数据格式要标准、统一。

(2)从工艺角度出发,将对工艺参数有影响的因素都纳入分析范围。

一个总的原则是:“可宽不可窄”。在工艺分析的基础上,可以尽可能将选择范围扩大,不能遗漏较为重要的因素。同时,对所有统计样本中其数值基本固定的因素,可以排除。

(3)目标参数定义的自变量,应排除在影响因素的选择范围外。

目标参数定义的自变量,与目标参数间的关联度显然是最强的,是计算目标参数的基础,是目标参数的“因”,将其纳入观察范围不但没有任何意义,而且还会掩盖了真正的影响因素。例如:温降率=(出钢温度-浇注温度)/时间差,这时,就不能将出钢温度、浇注温度、时间差等纳入影响因素。

(4)必须结合工艺及实际操作过程进行分析,建议采用逐层解析的方式。

分析过程中,必须结合工艺和实际操作过程。只有这样,才能对分析结果有一个正确的认识。特别是过程中特殊情况产生的数据,要仔细判别其合理性以及对数据和模型的真实性的影响。

同时,对包含明显不同类别的工艺过程,建议从过程的分类、分阶段逐层解析,这样可以掌握到更细致和准确的规律。比如,对整个出钢至开浇过程,可以进一步细分为“直浇”和“中间包”两个类别分别分析;而对“中间包”,又可以进一步将其分解为:“出钢镇静—中间包转包浇注—中间包镇静”等几个过程。

3.2 “深度学习”的适用范围

通过实践,认识到“深度学习”在工艺研究中具有广阔的应用前景。

(1)它不但对炼钢工艺中参数的分析有效,而且在“质量问题的查找”(寻找引起质量问题的原因)、“工艺参数时序变化值的预测”(通过当前状况,预测下一个时刻某种参数数据值)等方面也存在应用的可能性。

(2)该方法不仅能应用于炼钢工艺的研究,它同样也可能适用于其它各种应用场景。“深度学习”对多变量、非线性、多“噪音”问题的分析,具有确定型研究无法比拟的优势。因此,该方法可以推广到不同的工艺研究领域。

4 结语

以上的实践只是进行“深度学习”在炼钢工艺研究中的一次简单的尝试,为了进一步研究和充分掌握这种方法,计划从以下几个方面继续开展工作。

4.1 优化数据模型并实现应用

将进一步加大样本采集量、增加样本代表性、加强影响因素范围的选择、提高采集真实数据的能力,在此基础上不断完善模型,并将模型以适当形式固化到不同应用场景中,以此提高工艺研究和生产控制的水平。

4.2 进一步扩大“深度学习方式”的应用范围

在总结前期工作后,将进一步尝试新的应用领域,将分别以“质量问题查找”类的“钢锭帽口开裂”和“工艺参数时序变化值的预测”类的“钢包炉中各种元素时序变化”等具体案例分别进行实践。希望这种方法能更好应用于工艺研究及质量分析等方面,更好地在产品制造的质量、成本、生产进度等方面发挥作用。