基于汽轮机叶片金属二维码标识技术的研究与应用

2021-11-07韩扑塄靳亚峰

韩扑塄 靳亚峰 吴 伟

(东方电气集团东方汽轮机有限公司,四川618000)

1 研究背景

在汽轮机运行过程中,动静叶片在高温高压状态下运行,一旦出现质量问题,直接影响机组的安全性及经济性,是汽轮机的心脏,而叶片又作为批量制造部件,每台机组需要装配动静叶片上千件,为更好地追溯叶片从毛坯到成品全过程的质量信息,叶片标识在叶片制造各阶段显得尤为重要,有必要对叶片标识技术进行分析和研究。

叶片作为汽轮机的核心部件产品,从最初发展至今,产品的开发、制造已经系列化、规范化,然而目前在产品标识方面,各生产阶段均按照自身制定的规则执行,不易识别,数据存储多采用手工台账的方式,不易查询、追溯,未建立统一的标识标准,现有标识标准可操作性程度不一。因此,有必要对公司叶片产品标识进行系统研究。

2 叶片标识国内外水平及发展趋势

国外著名的发电设备制造厂商(GE、三菱、西门子等)等都对标识有明确的要求,但通过对国内外汽轮机及其他企业标识现状进行调研,发现较多企业产品品种较为单一,管理相对简单容易;均未实现单个零件可追溯,仅能追溯到批次,关键零件可追溯到单件;大多数企业没有专门的标识管理系统,采用纸质文件、电子账本等方式管理,没有实现标识的打印、输出和调用的自动化管理;叶片的标识方法主要为气动刻印、电刻笔、标签纸及激光刻印。研究发现,将二维码刻印在金属零件上为今后标识管理发展的趋势。

根据上述信息,对激光设备、二维码的应用以及DPM(零部件直接标识)识别技术做了进一步了解,也确定了金属激光标刻技术应用于汽轮机叶片零部件的标识过程的可行性,但尚无成套可直接应用的设备实施标识及相应的标识管理系统。

3 叶片产品标识与追溯研究的意义

叶片产品的可追溯性是指通过产品标识能够查询到产品的真实信息,例如原材料供应厂商、复验号信息等,是产品质量保证的关键因素。当产品出现问题时,能够快速查询出所需信息,保证及时正确的处理问题。要实现产品的可追溯性,必须规范产品设计、制造、装配、检测等系列过程的标识[1]。

建立叶片产品零部件可追溯性的必备条件[2]:唯一识别信息和数据存储平台。唯一识别信息相当于零部件的身份代码,需永久标识于相应零部件上,在产品服役期内不能擦除或脱落;数据存储平台用于存储该产品全生命周期过程中需要记录的信息,在数据录入过程中需保证信息的真实性。

4 汽轮机叶片标识管理的现状

叶片现行标识管理流程如图1所示,计划员根据生产任务编制标识号,同时建立电子台帐(Excel表格),下达任务时将标识号填入工票,操作者根据工票上的标识号刻印标识。材料复验号、热处理炉号等信息均采用手工台帐的方式管理。电子台账基本上为虚拟台账,标识内容与实物不能保证真实对应;标识内容无法快速识读,需人工识别,标识损坏后无法识别。

图1 叶片标识管理现状流程图Figure 1 Flow chart of current statusof blade identification management

5 叶片标识方案设计及关键技术研究

5.1 叶片标识方案设计

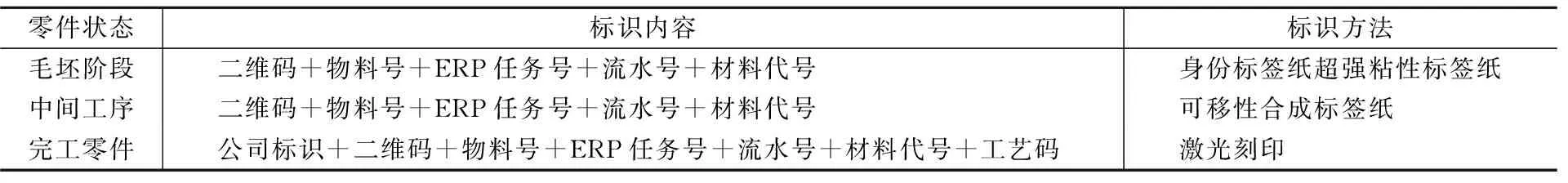

为了实现叶片产品的成品和毛坯均按单件管理,做到实物与标识的一一对应,经过大量的试验及验证,最终确定的产品各阶段的具体标识内容和标识方法如表1所示。其中“物料号+ERP任务号+流水号”为零部件的唯一身份识别信息,“物料号+ERP任务号+流水号+材料代号+工艺码”统称为“明码”,将明码刻印在零件上是为了便于现场区分管理。二维码内容为唯一身份识别信息,将二维码刻印在零件上便于零部件的出入库扫描和信息查询。毛坯标识采用粘贴身份标签及超强粘性标签纸的方式,中间工序标识采用粘贴可移性合成标签纸的方式,完工零部件标识采用激光刻印方式。

表1 零部件各阶段标识内容及标识方法Table 1 Contents and methods of marking parts at each stage

为方便信息查询追溯,在公司SAP环境下建立了零部件标识管理平台。为了减少出错率,提高工作效率,保证使用零部件的正确性,出入库及总装管理时采用二维码扫描枪读取标识并显示零部件信息于PDA上,通过PDA将信息反馈给零部件标识管理平台,完成出入库操作。

5.2 叶片标识方案流程设计

标识方案的工作流程如图2所示。毛坯阶段,毛坯分厂通过扫描枪在工票上扫描读取零部件的任务号或直接输入毛坯任务号,从零部件标识管理平台上获取零部件的标识信息,并打印在标签纸上,将标签纸粘贴在实物毛坯上随工票一起流转,入库;加工分厂领料时,毛坯库管使用扫描枪和PDA,通过出入库管理模块完成发料;加工分厂在普通标签打印模块输入任务号,打印其自身标签纸,随工票下发,操作者根据标签纸内容完成标识转换、移植[3],完工后操作者通过扫描零部件上标签纸二维码,从零部件标识管理平台获取零部件的标识信息,通过激光标识机刻印出实物最终标识。整个标识过程实现了计算机自动化管理,避免了人为误操作可能。

5.3 叶片标识方案实施的关键技术

为满足标识方案的设计要求,首先需要建立标识标准体系,为了统一叶片制造各阶段的标识内容和标识方法,需建立统一的标识标准体系,对叶片制造各阶段的行为进行规范明确,同时需考虑与除叶片外的产品标识的接口问题。其次实施DPM二维码刻印及识别,叶片类产品涉及多种材料,加之金属上刻印的二维码不易识别,需对金属二维码刻印工艺进行研究,增加读取的容易度,确定合理的打标参数,满足生产需求;确定不同材料的打标参数,将其固化至打标软件中。第三,标识设备定制及标签纸选型,叶片类产品涉及多种结构,对于大件产品打标机需进行定制,需考虑设备操作的方便性及便携性;毛坯及加工过程中间工序标识用标签纸需根据各自的使用特点进行选型。第四,标识管理平台建立,在公司SAP系统环境下建立标识管理平台,用于记录并查询零部件的标识信息、标识号信息的自动生成、零部件的出入库及装配管理以及生产过程中各个流程的标识控制。

6 激光标记DPM二维码及识别技术研究

DPM二维码可采用针式刻印、激光刻印、喷码或化学蚀刻的方式刻印,其中针式刻印易产生应力,对零部件精加工表面有影响,加之激光刻印的诸多优点,所以叶片标识采用激光刻印DPM二维码。

6.1 激光标记DPM二维码研究

6.1.1 二维码的选择

二维码有许多种,如Data Matrix、Aztec、Maxi Code、QR Code等。目前国际上用的较多的是Data Matrix码。Data Matrix是一种矩阵式二维条码,能够在较小的条码标签上存入更多的内容,其最小尺寸为目前所有条码中最小的,特别适用于小零件的标识,以及直接印刷在实体上。由于Data Matrix只需要读取资料的20%即可精确辨读,因此很适合应用在条码容易受损的场所。

6.1.2 激光标记DPM二维码工艺

为了提高激光标记DPM二维码的易读取性,同激光设备供应商一起研究了一种特殊的打标工艺。在金属表面刻印时,通过特殊处理,先在金属表面形成亚光层,然后在亚光层表面刻印二维码,刻印完成后,再经过特殊处理,来增加二维码的对比度,如图3所示。试验证明此工艺对于反光金属表面标记非常有效。此外,还可以自动根据材质选用对应的打标工艺,或手动选择对应的打标工艺。

6.2 激光标记DPM二维码识别

通过与国内几家标识设备制造商合作,进行了激光标记DPM二维码识别试验,二维码内容包括中文、英文及阿拉伯数字。试验内容包括直接读取、用砂纸砂后读取以及将刻有二维码的零件在高温、腐蚀的环境下放置一段时间后读取。

7 标识设备及读取设备定制及选型

由于叶片产品种类繁多,结构各异,通用的激光标识设备无法满足某些产品的特殊要求,需要对叶片产品进行综合考虑,来定制适用的标识设备。

7.1 激光标识设备定制

7.1.1 激光器的选择

目前使用激光器分为固体激光器和气体激光器两种。金属标记采用固体激光器。固体激光器有灯泵浦YAG激光器、半导体泵浦YAG激光器以及光纤激光器等。其中,光纤激光器具备光束质量好、体积小巧、便携性好、适用于恶劣环境等特点[4],因此决定使用光纤激光器。

7.1.2 身份激光标记机

身份激光标记机用于在身份标签纸上进行刻印,主要用于毛坯标识管理。该类标记机是在原有标准台式机的基础上增加了走纸机构、切纸机构和控制系统,来实现刻印的自动化。

7.1.3 固定式及便携式激光标记机

固定式和便携式激光标记机专用于金属零部件标识,其中,固定式激光标记机用于小件标识,便携式激光标记机用于大中型零部件标识。固定式激光标记机定制了台式和立式两种,立式标记机配备了重型二维工作台,用于长度为500mm以下的零件标识。

便携式激光标记机主要用于体积较大的大中型零部件标识。便携式激光标记机定制了助力臂式和手提式两种。

7.2 二维码识别设备及PDA

由于生产现场计算机数量有限,工件数量多、质量重,为了便于出入库扫描以及装配扫描操作,需采用无线移动式扫描设备进行扫描,同时将扫描后的信息显示于PDA上,方便查看和辨认扫描内容。

7.2.1 二维码识别设备选型

目前,用于DPM二维码阅读的条码扫描设备属于行业内的高端产品。随着基于图像的二维码扫描技术得到广泛的应用,二维码的阅读需要通过机器视觉成像来进行解码,因此对于反光金属阅读比较困难。条码扫描设备的性能与其内置的识别软件有很大关系。

M公司提供业内应用范围最广的高性能工业手持式阅读器,在DPM应用方面拥有卓越的性能,坚固耐用,其特点有:(1)功能强大的解码软件可以提供工业应用最可靠的读取;(2)先进的成像系统,所有DM读码器均可最佳化地照亮许多表面上的标识,具备可调的透镜焦距、高像素图像传感器以及高速拍摄能力,可在任何表面上以任何速度读取任何标识;(3)易用性,各种型号都配备有直观的用户界面,对快速设置与易用性进行了优化设计。综上所述,选用了CD系列读码器。

7.2.2 PDA选型

由于CD系列读码器自身无显示屏,考虑采用掌上电脑作为显示信息和临时数据存储载体,即PDA。PDA通过无线蓝牙技术实现与CD读码器的连接,同时还需要通过无线网络实现与计算机的连接,因此PDA需具备双无线功能,最终选择了掌上电脑。

7.3 制造阶段标签纸选型

7.3.1 身份激光标签纸

身份激光标签纸目前主要应用于汽车行业,其具备耐候性、不助燃、耐腐蚀、耐久性、耐磨性、短时耐温达270℃等特点,具备防篡改功能,当企图移走标签时,标签将被破坏。该标签纸需使用激光标记机打印。考虑到分厂毛坯的放置环境及状态,决定采用身份激光标签纸作为部分毛坯的标识载体。

7.3.2 可移性合成标签纸

可移性合成标签纸粘贴方便牢固,不影响被粘贴物本身的美观,容易移除,甚至可以多次揭下粘贴,多次重复剥离而不留任何痕迹,使用普通标签打印机打印。鉴于可移性合成标签纸的上述特点,机械加工中间工序的标识可采用可移性合成标签纸。

8 叶片制造各阶段标识的方法及应用效果

8.1 叶片制造各阶段标识应用实例

通过上述标识技术方案的研究及应用,叶片制造各阶段的标识方法及内容实例应用见表2。

8.2 叶片标识金属二维码应用效果

8.2.1 标识应用及效果

叶片各阶段标识的应用见图4。

8.2.2 叶片全流程追溯体系

通过叶片各个阶段的标识管理,且基于SAP系统的标识管理系统,实现了通过SAP及OA协同办公系统对叶片各阶段质量信息的逆向和正向查询,实现了标识的完全可追溯机制,通过叶片毛坯状态的质量证明书信息可以追溯装在转子上的具体叶片标识,同时相反也实现了从转子上随机叶片信息实现制造各阶段及毛坯信息的追溯,并且实现了批量化制造的单件标识管理。从而为公司推进所有产品质量闭环控制及全景追溯机制奠定了坚实的基础。

9 结语

通过对汽轮机叶片制造各阶段的标识技术及方法的研究,提出了叶片产品标识方案的总体目标,分析了叶片标识方案的运行流程及关键技术,建立了叶片标识标准体系,确定出叶片制造各阶段标识的方法、内容。根据叶片产品的结构特点,定制了不同种类的激光设备,选型确定了标识用标签纸、二维码识别设备及PDA类型。在公司SAP-OA系统环境下建立了标识管理平台,实现了对产品信息的查询、追溯,出入库管理以及装配管理等功能。通过叶片测频、称重、装配等检验环节的试运行,对毛坯阶段标识管理、出入库管理、机械加工过程标识管理以及成品标识管理分别进行跟踪验证,证明了金属二维码标识的可行性。完全实现了叶片制造各阶段标识的全流程闭环管控,做到了标识的唯一和追溯性,大大提升工作效率,并且降低检查的劳动强度。该标识技术经过大量试验确定,实用度高,效率高,错误率低,具有独特的创新性和推广价值。