粉煤灰复合活性剂在A-TIG焊中增加熔深的机理研究

2021-11-06张佩佩董世知李岩帅

马 壮,张佩佩,董世知,李岩帅

(1.辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000;2.辽宁科技学院 冶金学院,辽宁 本溪 117300)

镁合金具有密度低、比强度高、减震性好、可塑性强和可回收利用率高等优点,在交通运输、电子工业、医疗器械、军工等领域应用广泛。地壳中镁储量丰富,在工业与科技迅猛发展导致金属资源日益贫化的当下,提高镁合金的产业化应用已成为国家科技战略发展目标之一。TIG焊作为镁合金最常用的连接手段,在镁合金薄板焊接上已具有良好适用性,但在焊接镁合金厚板时存在熔深浅、效率低、成本高的问题。A-TIG焊(Activating Flux TIG Welding)即在待焊试样表面涂覆薄层活性剂,随后进行正常焊接的焊接方法,在相同焊接条件下,可大幅增加熔深,效率也会得到显著提高[1]。

目前,国内外针对A-TIG焊的研究工作主要围绕两方面进行:一是各种类型活性剂增加熔深机理的研究;二是适用于各种金属材料的焊接活性剂的研发。关于活性剂增加熔深的机理学术界尚未有统一定论,比较有代表性的几种理论为:电弧收缩理论[2-4]、热输入增加理论[5]和表面张力温度梯度改变理论[6-7]。目前,已开发并得到应用的焊接活性剂有氧化物、氯化物、氟化物等[8-10],但由于老式活性剂大部分成本都比较高或是效果不理想,一些新型活性剂又受到专利保护,使得A-TIG焊成本仍居高不下,这也很大程度限制了A-TIG焊的发展。

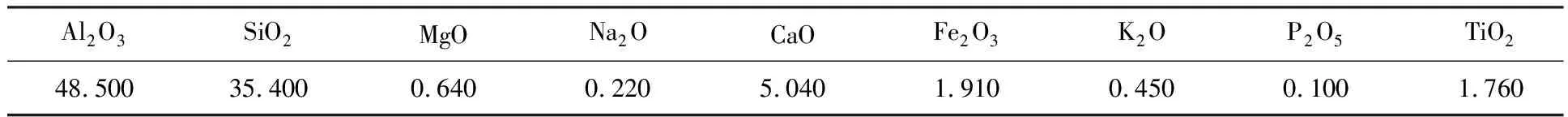

粉煤灰是燃煤电厂排出的主要工业固体废弃物,虽已在建材、农业、环保等方面实现了废物利用[10],但其综合利用率仍旧较低,尤以内蒙古、山西等粉煤灰产量大、经济条件落后地区为最。粉煤灰中含有大量SiO2、Al2O3等氧化物,而这些氧化物的存在恰恰为粉煤灰作为焊接活性剂提供了可能[11-12]。本研究以内蒙古准格尔发电厂提供的高铝粉煤灰为主要原料制备粉煤灰复合活性剂,并对其作用于镁合金A-TIG焊过程中的熔深增加机理进行探究,这对降低镁合金焊接成本、促进镁合金产业化应用以及实现粉煤灰高附加值利用都具有积极意义。

1 实 验

1.1 实验材料及试样制备

选用AZ91镁合金作为焊接母材,实验前需对镁合金进行除锈除油处理。粉煤灰由内蒙古准格尔发电厂提供,具体成分见表1。将50 g粉煤灰与30 mL质量浓度40%的HF均匀混合。风干后在真空气氛炉(SQFL-1700型)内升温至800 ℃进行脱碳处理保温2 h,随炉冷却,随后在玛瑙研钵中研磨20 min以保证粉煤灰粒度均匀,最后200目过筛备用。其中高铝粉煤灰与氢氟酸发生如下反应:

表1 高铝粉煤灰成分(质量分数/%)

Al2O3+6HF=2AlF3+3H2O

(1)

SiO2+4HF=SiF4↑+2H2O

(2)

CaO+2HF=CaF2+H2O

(3)

CaF2+AlF3=CaAlF5

(4)

将粉煤灰复合活性剂与丙酮混合成糊状,用毛刷均匀涂覆在焊接母材表面,涂覆量控制为0.2 mg/mm2。采用交流单道焊的方式,焊接参数为:焊接电流80 A、焊接速度250 mm/min,氩气流量6.0 L/min,钨极直径3.2 mm。为保证数据的一致性和可比性,实验中活性剂只涂覆在母材右侧,与左侧无活性剂区形成对比,且焊接过程一次完成。

1.2 测试方法与原理

采用DM200型数码显微镜记录试样有活性剂区和无活性剂区截面熔池形貌并测量熔深、熔宽数据。利用电弧电特性采集系统进行焊接电流、电压的实时采集,采集方向由无活性剂区至活性剂区,采集频率15 Hz。由焊接温度场采集系统完成对焊接温度场温度数据采集,热电偶1~5号在垂直于焊缝的一条直线上依次分布,3号位于焊缝中心,1、2、4、5位置距第3点距离依次为3、1、2 和4 mm。

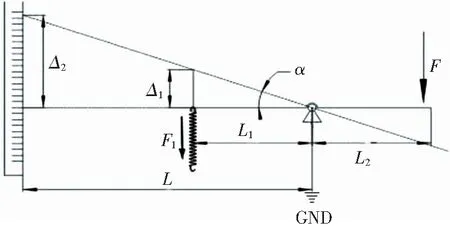

利用杠杆原理测量焊接电弧力变化,自制测量装置原理如图1。焊接前将试样置于测量装置右侧,调整平衡位置使装置水平。打开位于支点位置的激光照射器并记录下十字激光照射在直尺上的值,读为A1;同时测量出图示中L、L1、L2数值。焊接开始后,在电弧力作用下读数发生变化,此时读数记为A2。最后计算电弧力,计算方法如下:

图1 电弧力测量装置原理图

Δ2=A2-A1

(5)

tanα=Δ2/L

(6)

tanα=Δ1/L1

(7)

由式(5)~(7)得出弹簧变化量Δ1,根据胡克定律:

F1=Δ1·k

(8)

得出弹簧力F1,再由杠杆原理:

F1cosα·L1=Fcosα·L2

(9)

最后计算出添加活性剂和未加活性剂时焊接电弧力F。

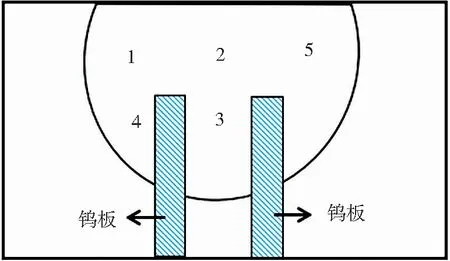

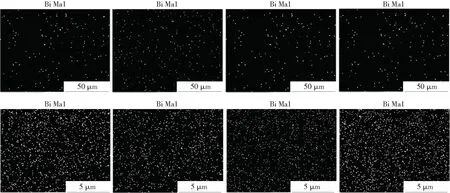

为研究粉煤灰复合活性剂对熔池表面张力温度梯度影响,利用高熔点、不与母材反应的Bi粒子进行A-TIG熔池流动行为示踪实验。开槽示意图见图2,在镁合金试样距离中心线1.7 mm处的两侧切出宽0.2 mm,深7 mm的凹槽,焊前对槽内0.2 mm厚的钨板进行清理,将钨板镶嵌到槽中,对熔池具有阻流作用。将复合活性剂与Bi粒子按质量分数1∶1混合均匀并研磨,用丙酮溶解后均匀涂覆在母材表面,之后进行正常焊接。同时,常规TIG试样也需在表面均匀涂覆Bi粒子粉末用以作为对照组。利用S-3400型电子扫描显微镜测量熔池内部1~5位置的Bi粒子含量,分析熔池表面张力温度梯度变化。

图2 开槽试样示意图

2 结果与分析

2.1 复合活性剂对熔深影响

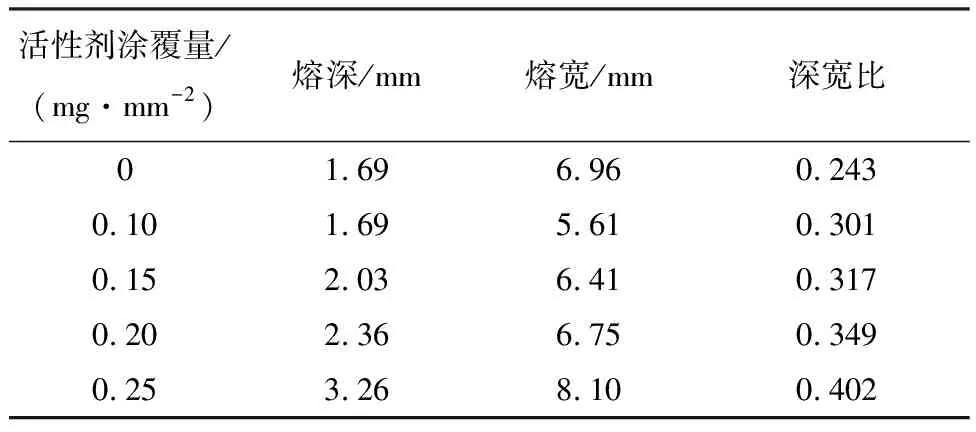

首先探讨了粉煤灰活性剂涂覆量对于熔深的影响作用,具体结果如表2所示。可以看出,随着涂覆量的增加,基体焊缝的熔宽增大,涂覆量到达0.25 mg/mm2时有着最大熔宽,熔深是不加活性剂的1.9倍。但是此时在试验中观察到了跳弧现象,样品表面出现凹坑、咬边及喷涂不均匀现象。其原因是由于Al2O3及SiO2等高熔点、高电阻率材料增多导致电弧阻抗增大,无法稳定、定向燃烧所导致。在粉煤灰活性剂的涂覆量为0.2 mg/mm2时,焊接时工作条件稳定,熔深及深宽比也是未加活性剂的1.4倍和1.43倍,有着良好的熔深增加作用,因此后续试验均采用涂覆量为0.2 mg/mm2进行研究。

表2 不同涂覆量粉煤灰复合活性剂的焊缝尺寸

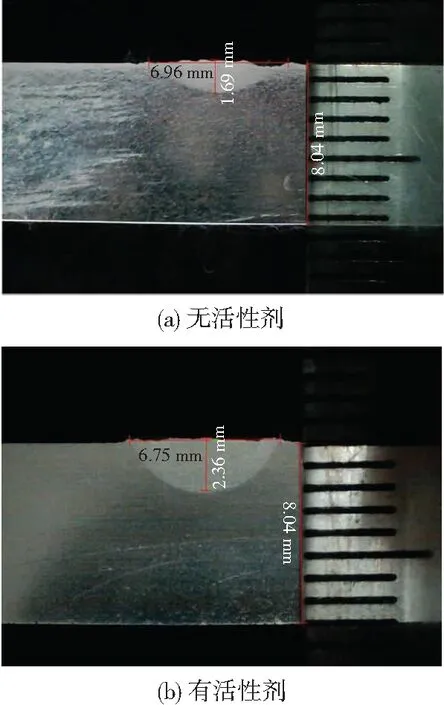

图3为无活性剂和活性剂为0.2 mg/mm2时两种试样焊接截面熔池形貌。未涂覆活性剂试样熔深为1.69 mm,熔宽为6.96 mm,深宽比为0.24。而涂覆粉煤灰复合活性剂后,熔深可以达到2.36 mm,熔宽为6.75 mm,深宽比为0.349。粉煤灰复合活性剂的添加使得试样熔深是常规 TIG 焊的 1.4 倍,熔宽略微减小,深宽比是常规TIG焊的1.43倍。显然,粉煤灰复合活性对镁合金增加熔深作用显著。

图3 焊缝截面形貌

2.2 复合活性剂对电弧电流电压特性影响

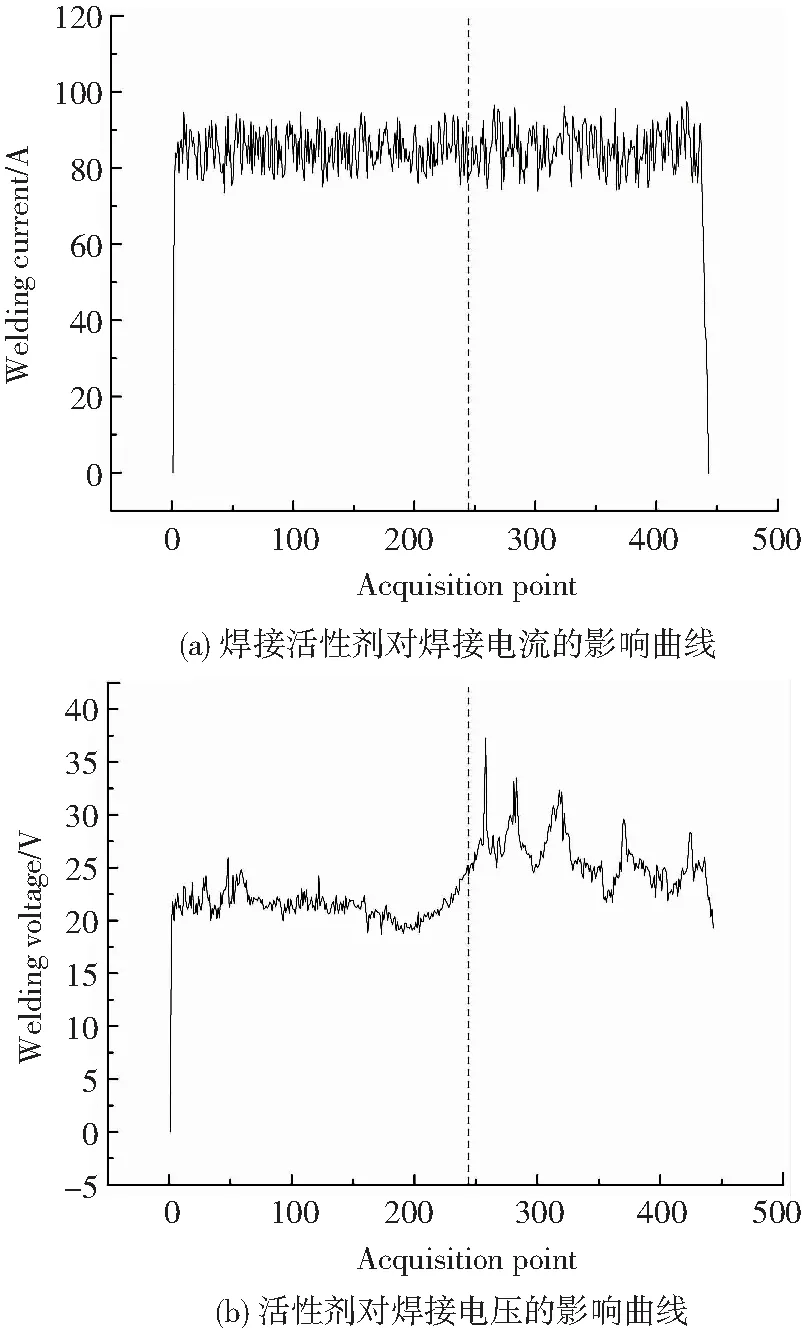

焊接电弧的电压特性直接反应焊接热输入情况,是研究焊接电弧时的一个重要参照量。图4中采集点240个,左侧为无活性剂区,右侧为涂覆活性剂区。由图4(a)可知,焊接过程中从无活性剂侧过渡到有活性剂区域时,焊接电流在80 A左右呈稳定平稳状态,无明显的波动,说明活性剂的涂覆,对焊接过程中的焊接电流无影响。但是有无粉煤灰活性剂对于焊接电压的影响较大,具体结果如图4(b)。在左侧(无活性剂一侧)的电压平稳在22 V左右,而在右侧电压有着较大的波动范围,平均提高5 V以上,最高电压达到34 V。其原因可能是镁合金表面涂覆的粉煤灰复合活性剂中的SiO2、Al2O3、AlF3、CaAlF5等物质会发生热解离、热电离,使电弧形成导电通道较为困难,电阻率较高,因此会引起电压不平稳上升,且波动较大,使电弧收缩。

图4 焊接电流电压实时变化图

2.3 复合活性剂对焊接温度场影响

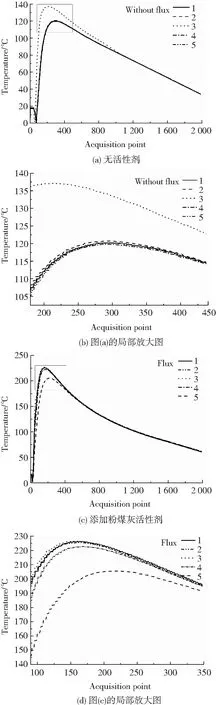

图5为焊缝温度的热循环曲线。可以看出,在无活性剂和涂覆活性剂试样焊缝中心点3处的峰值温度分别为137和226 ℃,在距离焊缝中心点最远的5处(距焊缝中心4 mm),两试样温度峰值分别为120和206 ℃。可以说明活性剂对熔池温度的提升作用,同时也印证了上一节电压的升高增大熔池热输入量的说法。由图5中无活性剂和有活性剂温度场变化局部放大图可以看出,涂覆活性剂试样峰值附近图像明显表现的更加尖锐,峰值温度区间较窄,说明活性剂使得热量输入更加集中。

图5 焊缝温度热循环曲线

2.4 复合活性剂对焊接电弧力影响

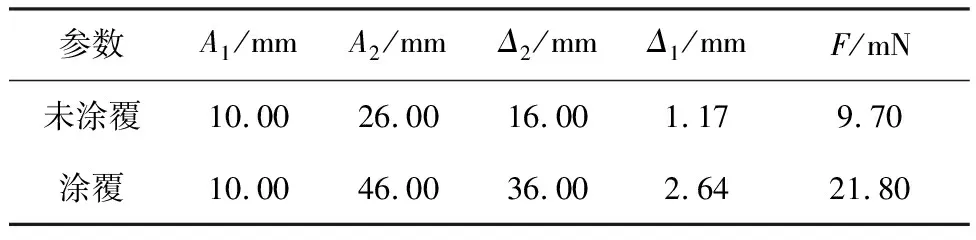

焊接电弧力是一个非常复杂的综合作用力,利用图1所示装置,分别测量无活性剂和涂覆粉煤灰复合活性剂时的电弧综合作用力,依据公式(5)~(9)可以计算焊接电弧力值,具体参数及计算结果如表3所示。可见,无活性剂焊接电弧力为9.7 mN,有活性剂时电弧力为21.8 mN,电弧力相对提高2.25倍。其原因是由于粉煤灰中含有第一电离能较低的元素(如Si、Al、Ca),在电弧作用下可以提供更多的电子及阳离子。大量的带电粒子诱发焊接电弧力提升,电场强度增大,加速了阳离子对阴极熔池的冲击效应,导致了熔池液面的降低,增加了焊接熔深。

表3 焊接电弧综合作用力测试结果

2.5 复合活性剂对表面张力温度梯度影响

图6为焊缝局部位置的能谱图,(a)~(d)为添加活性剂时1~4不同位置的面扫描图;(e)~(h)为未添加活性剂时1~4不同位置的面扫描图。表4为Bi粒子在面扫下的具体成分百分比。结合图2、图6及表4可知,当无活性剂时,熔池中心部位Bi粒子含量较熔池边缘Bi粒子含量高;有活性剂时,熔池中心与熔池边缘Bi粒子含量基本相同。随着工作温度的升高,液态金属的表面张力就会越小。此种情况下,Marangoni对流表现为:由熔池中心流向熔池边缘。无活性剂时,1、4位置Bi粒子含量大于位置2、3,这正是Marangoni对流为熔池中心向边缘的体现,与以上分析相吻合。但涂覆粉煤灰复合活性剂后,测得2、3位置Bi粒子含量反而略微高于1、4位置,这说明涂覆活性剂后Marangoni对流形式发生了改变,变为由熔池边缘流向熔池中心。也可以说,粉煤灰复合活性剂可以改变熔池金属表面张力温度系数,使之由负温度系数转变为正温度系数,从而改变Marangoni对流形式。

图6 无活性剂及涂覆活性剂试样表面扫描结果:(a)~(d)添加活性剂时1~4不同位置的面扫描图;(e)~(h)未添加活性剂时1~4不同位置的面扫描图

表4 涂覆与未涂覆试样中熔池Bi粒子在不同位置的面扫描数据

3 讨论与分析

高铝粉煤灰复合活性剂主要由Al2O3、AlF3、SiO2、CaAlF5组成,这其中既有氧化物,又有卤化物。而不同成分活性剂对母材熔深增加作用机理不同。因此,改性的粉煤灰复合活性剂对AZ91镁合金熔深增加的原因是多方面的。

研究表明[13-14],卤化物主要通过影响电弧导电能力来达到增加熔深的目的。金属卤化物作为离子化合物,其熔沸点较低,在电弧高温作用下易熔化蒸发吸热,从高温电弧处带走大量热量。另外,由表5可以看出Al、Si、Ca等元素第一电离能均低于Ar第一电离能,卤化物蒸汽在电弧高温作用下先于Ar发生热电离,形成金属阳离子、氟离子。电离粒子带有较强电子亲和能,具有捕获电弧周边低温区自由电子形成负离子能力。这一过程的发生使电弧中担负传输电荷任务的自由电子大量损失,致使电弧导电能力减弱。加之电弧附近高速运动的电子本身带有部分能量,电子被捕获过程加剧了电弧热量损失。为维持电弧稳定燃烧,根据最小电压原理,电弧收缩。

表5 常温常压下不同元素的各级电离能

活性剂中的氧化物SiO2和Al2O3熔点高、电阻率较大,能有效阻止粉煤灰活性剂的熔化与蒸发。在镁合金表面形成覆盖层,使电弧形成导电通道较为困难,迫使电弧收缩。此外,氧化物高温下热解离和热电离形成Si、Al、O或Si4+、Al3+、O2-等粒子,部分粒子具有较低的电离能和较强的电子亲和能,会发生上述的带电粒子的扩散与复合过程,该过程也有助于电弧收缩。当焊接熔池中存在氧化物解离所产生的氧元素时,氧与熔池中部分元素发生反应释放较高热量,改变熔池表面张力温度系数[15],使Marangoni对流形式变为由熔池边缘流向熔池中心。

无论是由于活性剂解离或电离对电弧的冷却作用,还是带电粒子的扩散和复合过程,亦或是高阻抗层对电弧的机械压缩作用,其共同引起电弧收缩,使电压升高,热输入量增大。电弧等离子体与理想气体具有相似性质[16]

(10)

式中:P为压力;V为等离子体体积;T为焊接温度。

由上式可知,与常规TIG焊相比,由于A-TIG焊电弧收缩,电弧等离子体体积减小,焊接温度升高,使A-TIG焊焊接压力即电弧力提高。

电弧收缩导致焊接热输入提高,Marangoni对流形式的改变也有助于把熔池边缘热量传递并更加集中的直接作用于熔池中心底部,配合电弧力对焊接熔池的挖掘作用,使热量对熔池底部的熔化作用增强,具体表现为A-TIG焊获得窄而深的熔池形貌。

4 结 论

1)粉煤灰复合活性剂主要成分为Al2O3、AlF3、SiO2、CaAlF5。与常规TIG相比,可以使AZ91镁合金熔深增深1.4倍,深宽比扩大1.43倍。

2)复合活性剂中氟化物解离过程、带电粒子的扩散复合作用,氧化物的机械收缩作用都有助于电弧收缩,使电弧电压升高,热输入量增大。同时活性剂引发试样焊缝峰值温度区间较窄,使得熔池中心输入热量由137 ℃提升至226 ℃,说明活性剂使得热量输入更加集中。

3)粉煤灰复合活性剂能够实现对AZ91镁合金熔深增加效果是电弧收缩机理和表面张力温度梯度改变机理共同作用的结果。