超音速火焰喷涂过程中粒子运动特性的数值模拟

2021-11-06武云文刘思思谢玉莹姜胜强杨世平刘金刚

武云文,刘思思,谢玉莹,姜胜强,杨世平,刘金刚

(湘潭大学 机械工程学院,湖南 湘潭 411105)

超音速火焰喷涂(HVOF)是一种比较成熟且先进的热喷涂技术,广泛应用于航空航天、石油化工和车辆船舶等领域[1-3]。镍(Ni)基粉末材料具有优异的耐磨性、耐腐蚀性以及经济性等优点,被广泛应用于热喷涂领域。HVOF工艺制备镍基涂层成为表面防护领域的研究热点[4-6]。HVOF工艺涉及到一个复杂的物理化学过程,例如多个化学反应相互作用、可压缩焰流在低速到超音速的转变、粒子熔融变形和沉积凝固等[7-9]。所以仅通过实验的手段分析各工艺参数对涂层质量的影响十分困难,且工作量巨大,而借助数值模拟来分析各工艺参数的影响更为简便[10-11]。CHANG等人[12]研究了粒子在火焰流场内的运动特性,讨论了氧油比(Oxygen-Fuel Ratios,O/F)、颗粒尺寸、颗粒形状等对粒子运动特性的影响。何新宝等人[13]研究了喷涂距离对粒子运动特性的影响,得到了最佳喷涂距离在360~380 mm。目前,关于粒子入射速度和粒子直径对其飞行中的轨迹、温度及速度变化的研究鲜有报道。

本文以JP8000型HVOF系统为对象,利用计算流体力学(CFD)的方法得到了在不同氧气/煤油值(质量比)下的焰流燃烧规律,并对最佳O/F下的焰流特性进行了分析。随后探究了粉末颗粒在焰流内飞行轨迹、温度及速度的变化行为,并对颗粒与枪管壁碰撞后二次穿越焰流中心的行为进行了探究。通过分析Ni基颗粒的温度和速度变化行为,揭示了粒子在焰流内受热、加速等物理特性的演化规律,为优化喷涂工艺参数提供了重要的理论基础。

1 HVOF喷枪数值模型

1.1 计算流体力学(CFD) 模型

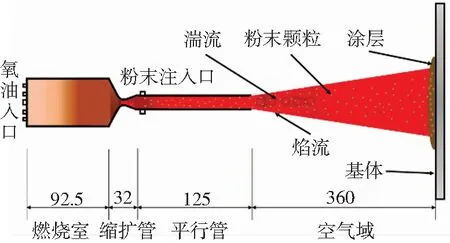

JP8000型喷枪喷涂体系如图1所示,从左到右依次为燃料注入口、燃烧室、收缩-扩张管、喷枪平行管、空气域及基体板。煤油和氧气经燃料注入口进入燃烧室,充分混合并发生燃烧反应,形成的高温、高速焰流经收缩-扩张管,实现由亚音速到超音速的转变。粉末颗粒由粉末注入口进入喷枪平行管,在高温条件下加热为熔融态,并在超音速焰流的作用下冲向基体,以扁平化状态沉积形成涂层。

图1 JP8000型系统示意图(单位:mm)

根据简化后的喷枪结构,建立仿真模型,数值计算区域由燃烧室、收缩-扩张管、平行管及空气域组成。为保证模拟的精确性,对喷枪内复杂区域网格进行加密处理,如燃料注入口、收缩-扩张管和焰流中心区域等。喷枪二维结构网格模型及边界如图2所示,网格数为32 102,节点数为32 867。

图2 喷枪网格模型及边界示意图

1.2 模型设置

燃烧体系为:煤油和氧气,其中煤油为航空煤油,氧气为纯氧,在理想情况下的燃烧反应式及其计量比率如式(1)所示:

2C12H23+35.5O2→24CO2+23H2O

(1)

在理想条件下,煤油和氧气燃烧的生成物只有H2O和CO2,然而在喷枪内部,存在温度大于2 000 K,压强大于9个大气压的高温、高压环境,会使实际生成物发生离解而产生O、H、OH等中间原子产物和CO、H2等中间气体产物[14-15],所以设置燃烧模型时需要考虑高温离解后的中间产物[16]。实际反应中的燃烧反应式及计量比率[14]如式(2)所示:

C12H23+17.286O2→4.603CO2+7.955H2O+

7.397CO+1.613H2+2.66OH+

1.204H+1.154O+3.1O2

(2)

考虑到超音速焰流在喷枪内存在湍流,为了加快计算速度,本文选用非直接数值法中的雷诺平均法,为了提高计算精度,采用涡粘模型下的Realizablek-ε模型。

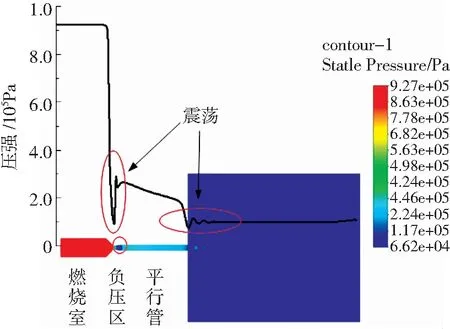

颗粒注入后,喷枪内包含气、固两相,分别为连续的气体流动相和不连续的粉末颗粒运动相,由于粉末颗粒在计算域内所占体积远小于气体,其影响可以忽略不计。选用Navier-Stokes 方程,包括力平衡方程和能量方程[17-18]。用于离散相模型的Ni基粉末物理参数数值如表1所示。

表1 Ni基粉末的物理性能参数

1.3 求解设置

采用质量入口边界条件,将煤油质量流量4.4 g/s作为初始条件,为探究氧油比(O/F)对焰流的影响规律,将O/F控制在2~4。

2 结果与讨论

2.1 O/F对焰流的影响规律

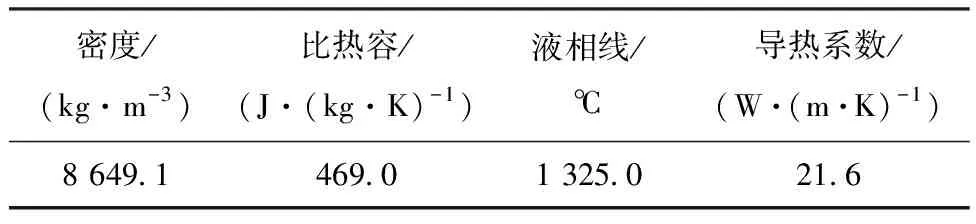

经计算,得到了不同O/F条件下,喷枪中心轴线上温度和速度变化曲线,如图3所示。可以看出,当O/F为3时,燃烧室中心轴线的最大速度为2 347 m/s,最高温度为3 036 K,此时煤油和氧气燃烧效果最好,焰流处于最佳状态;当O/F小于3时,氧气含量不足,煤油不能充分燃烧;当O/F大于3时,煤油含量减少,焰流均无法达到最优温度和速度值。

图3 不同O/F的中心轴线上速度和温度变化

2.2 计算域内焰流行为研究

在模拟计算O/F对焰流的影响后,在最佳O/F=3情况下,进一步分析了整个流动过程中气体的压强、温度和速度变化规律。

2.2.1 压强变化规律

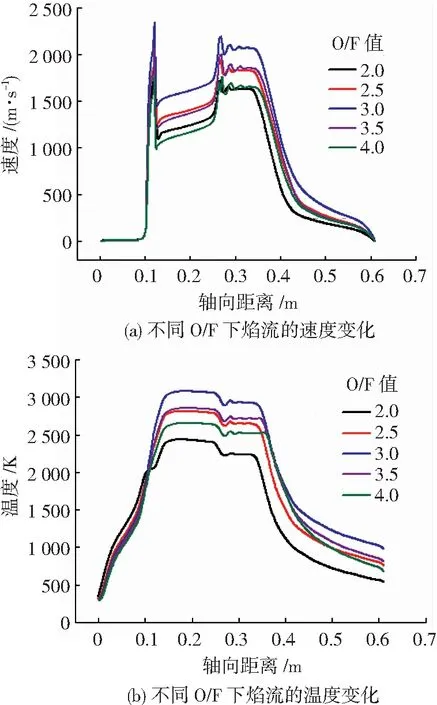

计算域内压强如图4所示,燃烧室为高压区,模型预测燃烧室内的压强最大,维持在9.2个大气压左右并保持稳定。

图4 计算域内压强分布及中心轴线上压强变化

燃烧焰流经过收缩-扩张管时先发生急剧压缩随后立即膨胀,使得压强急剧下降并伴有震荡存在;发现在收缩-扩张管与平行管交界处存在负压区,在负压影响下,粉末可以顺利注入喷管内,同时还可防止焰流流向入粉口,避免粉末熔融堵塞注粉管的现象发生。当焰流离开喷枪后,中心轴线上的压强发生震荡变化,这是由于超音速焰流与外界空气发生剧烈混合,导致压强失去了连续性,中心轴线上压强变化呈现锯齿状,随后与外界环境压强基本一致。

2.2.2 温度变化规律

计算域内温度变化规律如图5所示,燃烧室内温度变化存在3个区域,燃烧室前端为低温区,煤油和氧气还未发生混合反应,故温度较低接近室温300 K;第二个区域为过渡区(图5中燃烧室内浅绿色部分),煤油和氧气逐渐接触,发生不充分燃烧,温度逐渐升高;第三个区域为高温区,此时煤油与氧气充分混合后完全燃烧,释放出巨大的热量,使温度达到3 036 K。

图5 计算域内温度分布及中心轴线上温度变化

在喷枪平行管内,温度较为平稳。当高温焰流涌出喷枪后,焰流与外界空气发生大量的能量转换,随后温度急剧下降,最终趋于平稳。

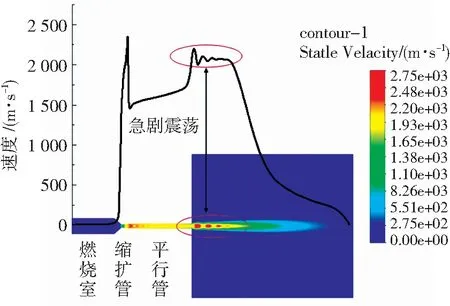

2.2.3 速度变化规律

计算域内速度变化规律如图6所示,在燃烧室内的初始速度极低,模型预测燃烧室内的速度最小。焰流经过收缩-扩张管时,喷枪管径由38 mm减小至6 mm,因受限空间的挤压作用和煤油进一步燃烧的影响,呈爆炸式增速,实现了低速-高速-亚音速-超音速的转变,峰值达到2 347 m/s。

图6 计算域内速度分布及中心轴线上速度变化

在喷枪平行管内,由于喷枪内前后压差的存在,焰流速度呈平稳上升。当超音速焰流涌出喷枪后,在空气阻力的影响下,中心轴线上速度发生急剧震荡后快速下降。

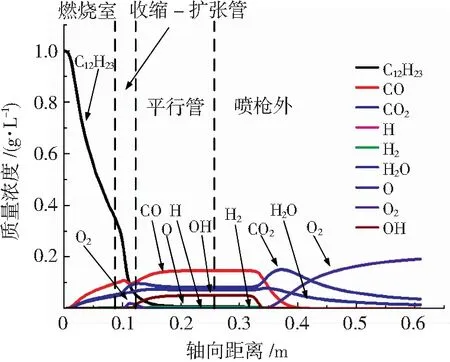

2.2.4 燃烧过程中组分变化

喷枪内中心轴线上各组分浓度变化如图7所示,根据煤油(C12H23)的分布曲线可知,煤油初始组分质量分数为1,这表示此处为煤油入口,随后不断下降,直至在喷枪平行管前端降为0;根据O2的分布曲线可知,氧气在收缩-扩张管后开始出现,这是因为超音速焰流在此处形成湍流,导致部分未燃烧的氧气流至中心轴线处,在喷枪平行管内氧气几乎不存在,在喷枪外逐渐变化为空气中氧气含量。

随着混合燃烧反应的进行,中心轴线上煤油含量在燃烧室内急速下降,各燃烧产物的比例开始上升。如图7所示,CO、CO2、H2O从燃烧室内开始生成,质量浓度逐渐增加,CO在喷枪内至喷枪后一段距离浓度较高,而CO2相对较低,这是由于喷枪内的氧气含量极其稀少,不充分燃烧的产物CO相对较多,随后CO与空气中的氧气继续反应生成CO2,使得CO2在自由射流区域内的曲线呈现先升后降。根据H、O、OH等离解产生的原子产物曲线可知,高温离解产物自收缩-扩张管处开始出现,于喷枪外消失。

图7 中心轴线上的各组分的质量浓度变化曲线

2.3 计算域内颗粒行为研究

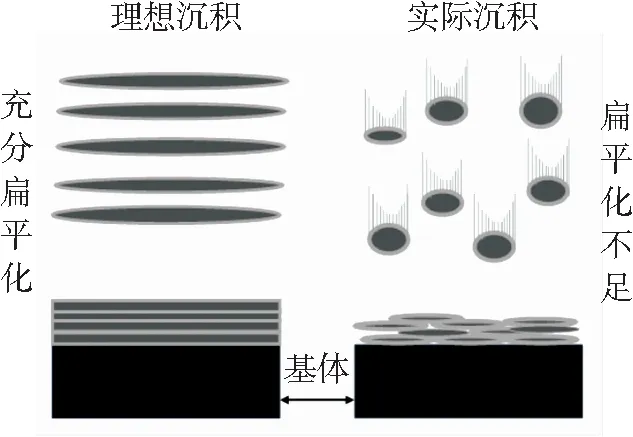

HVOF法制备涂层的过程,就是利用燃烧产生的焰流将注入粉末加热到熔融态,冲击到基体表面,形成具有各种功能的表面涂层的过程。涂层质量主要由粉末颗粒沉积时的状态决定,理想沉积时,粉末颗粒充分扁平化,沉积涂层组织致密且均匀,而实际沉积往往存在颗粒扁平化不足导致存在孔隙,进而影响到涂层的结合力,如图8所示。为了获得制备优质涂层的工艺参数,对粉末入射速度与粒径对颗粒行为的影响进行了研究。

图8 颗粒沉积示意图

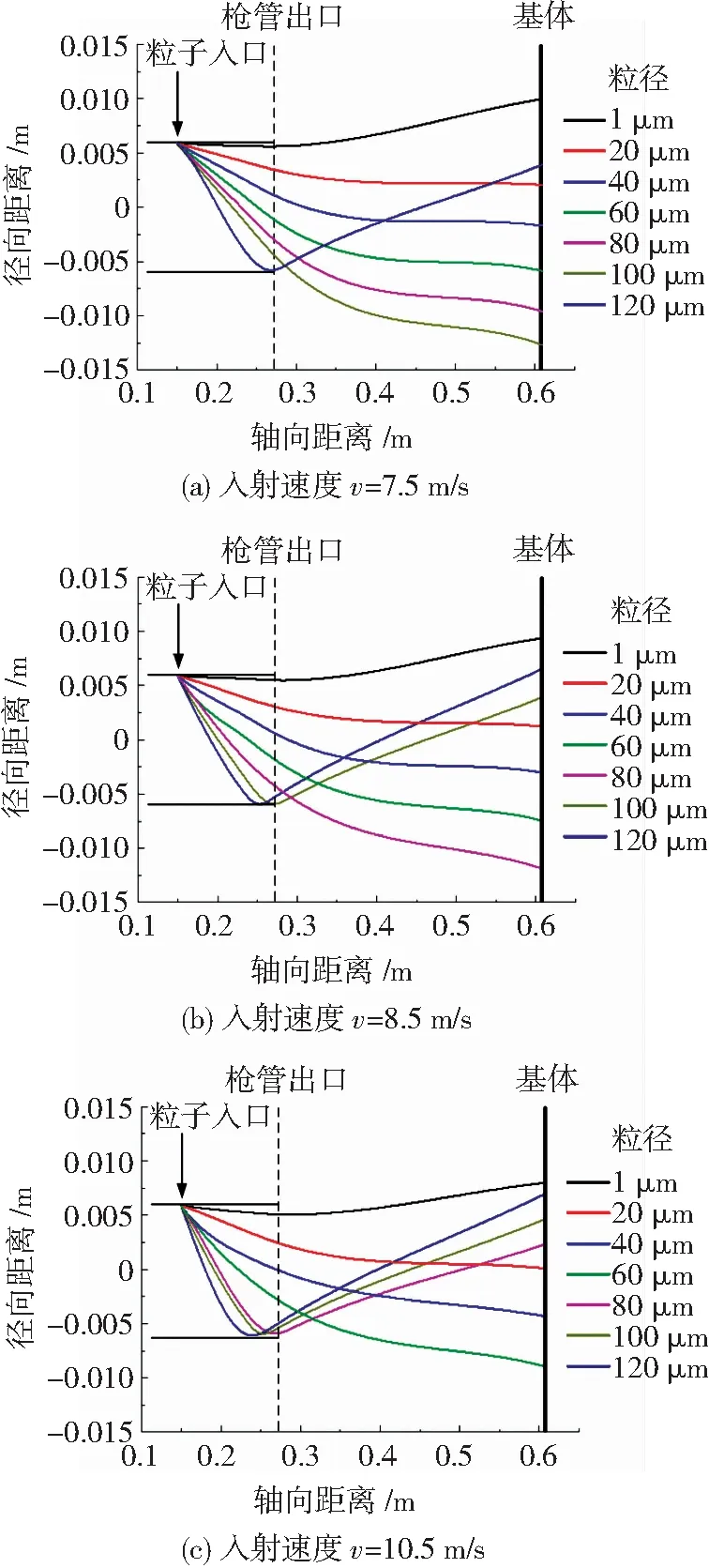

2.3.1 颗粒轨迹行为研究

Ni基颗粒自粉末注入口进入喷枪后,在径向速度影响下颗粒的运动轨迹如图9所示。由计算结果可知,在相同入射速度条件下,粉末粒径越大,其与喷枪管壁的偏移量越大。具体轨迹行为表现:当粒径为1 μm时,粉末径向偏移量非常小,当粉末离开喷枪后,受高速焰流影响一直处于焰流束边缘,不利于粉末加温;当粒径为20 μm及以上时,粉末颗粒接近或穿过焰流中心,受焰流加热效果增强;当粉末粒径达到一定数值时,颗粒与喷枪管壁发生碰撞后反弹,使得飞行方向反转,出现二次穿越焰流中心的现象。在相同粒径条件下,增大的入射速度使得粉末颗粒的径向偏移量也随之增大,致使与喷枪管壁发生碰撞的颗粒粒径临界值更小。当粉末颗粒与喷枪管壁发生碰撞时会发生能量交换,不仅会对粉末颗粒的温度及速度产生影响,还会对喷枪管道造成污染或者损坏[19-20],所以应避免颗粒与喷枪管壁发生碰撞,从而保证设备能更长时间的运行。

图9 颗粒在不同入射速度下飞行轨迹

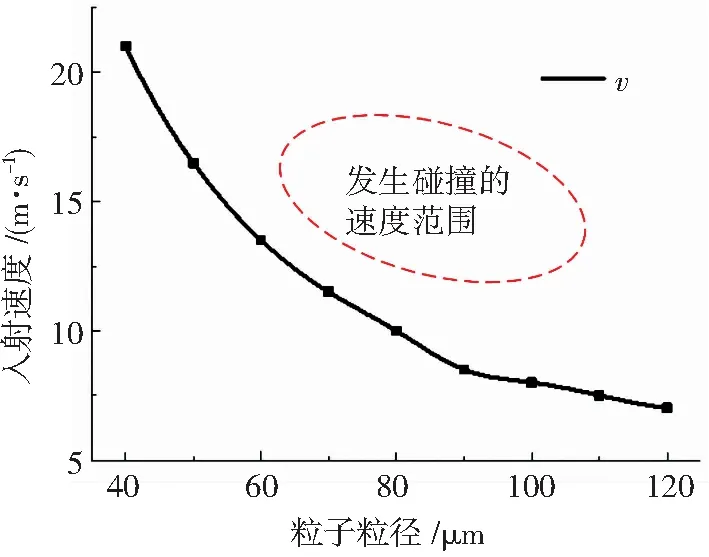

考虑到HVOF法制备涂层时粉末粒径尺寸小于120 μm,且HVOF系统粉末注入速度一般小于20 m/s,经数值模拟计算,当速度大于20 m/s,颗粒小于等于40 μm时,均不与喷枪发生喷撞,故仅对40~120 μm的粒径范围进行统计分析。不同粒径与管壁发生碰撞时的临界入射速度相互关系如图10所示,只要粉末入射速度小于等于该粒径下对应的临界速度,理论上不存在碰撞情况的发生。例如:当粉末颗粒粒径小于等于80 μm时,选择不与管壁发生碰撞时的入射速度为10 m/s即可,该结果为HVOF工艺参数选择提供了理论依据。

图10 与喷枪管发生碰撞的粒径与入射速度的关系

2.3.2 颗粒速度行为研究

Ni基颗粒自粉末注入口进入喷枪后开始受喷枪内高速焰流的影响,开始急剧加速,随后从喷枪管口飞出后,经过一段距离后以超音速状态冲击到基体上。

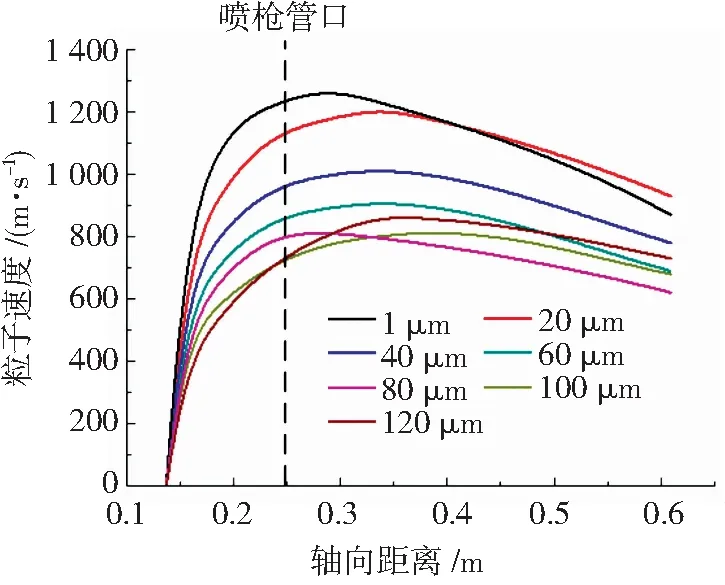

为了分析不同粒径颗粒的速度变化行为,在入射速度为8.5 m/s时得到了颗粒飞行中的速度变化,如图11所示。当颗粒粒径为1 μm时,在喷枪管内的提速最快,在喷枪外速度衰减的最为明显;当颗粒粒径小于等于80 μm时,颗粒所达到的最高速度随粒径增大而减小,这是因为粒径越大,颗粒在喷枪内提速越缓慢,提速时间不足;同时,当大直径粒子飞出喷枪管,在喷枪外减速也越缓慢,符合惯性定律。但是,当粒径为80 μm时,颗粒自喷枪口射后就逐渐远离焰流中心,流向最边缘区域,空气阻力远大于焰流推力的作用效果,导致的速度衰减十分明显;当粒径大于80 μm时,结合图9(b)颗粒飞行轨迹可知,颗粒与喷管壁碰撞后导致飞行轨迹改变,先后两次穿越焰流中心,焰流推力远大于空气阻力的作用效果,使其在喷枪外速度衰减的更为缓慢,甚至,当粒径较大如120 μm时,粒子与喷枪管壁会更早的发生碰撞,更早的轨迹改变将使其二次穿过焰流时的区域内焰流速度更快,得到了一个更好的再加速过程,所以颗粒越大,其二次穿越焰流中心的加速条件越好。

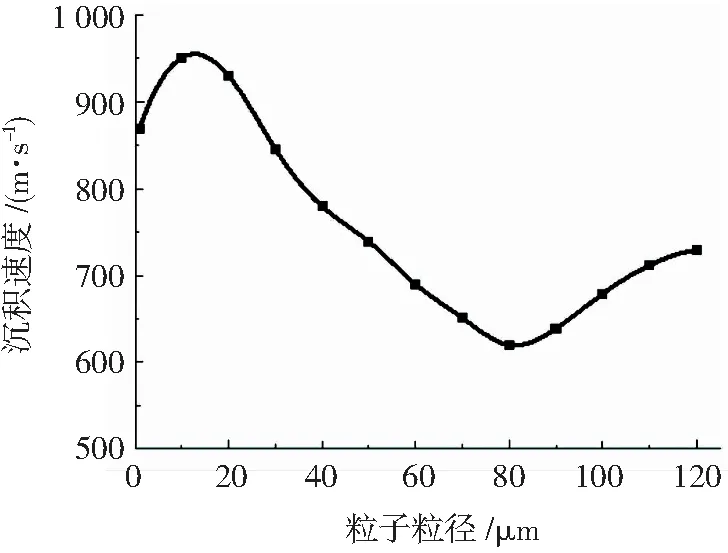

在HVOF过程中,不同粒径的颗粒所受到的加速条件是存在区别的,沉积速度也是不同的。如图12所示,当颗粒粒径为1 μm时,粉末到达基体板时沉积速度为870 m/s;粉末颗粒粒径为10 μm时,沉积速度最大为951 m/s;当颗粒粒径为10~80 μm时,沉积速度呈现下降趋势,结合图11可知,颗粒粒径越大,在喷枪内加速越慢,加速达到的最大速度越小,导致最后沉积速度越小。

图11 粒子在飞行过程中的速度变化

图12 基体处粒子的沉积速度

当颗粒粒径大于80 μm时,沉积速度呈现持续增长的趋势,结合图9(b)颗粒飞行轨迹分析,此时颗粒与管壁存在碰撞行为,碰撞后再次穿越焰流中心,得到再加速度机会,焰流推力作用效果更好,使其沉积速度较80 μm颗粒更大,且随着粒径的增大而增大,这是因为颗粒粒径越大,飞行轨迹改变的越早,再次穿越的焰流越靠近喷枪管口的高速区域,再加速效果越好。

综上,数值计算发现,颗粒最终的沉积速度不仅由燃烧焰流加速作用和空气阻力下自身惯性作用决定,还受到其飞行中位置变化带来的环境条件改变的影响。当粒径为10~80 μm,入射速度为8.5 m/s时,颗粒飞行过程中不与喷枪管壁发生碰撞,不会发生能量损耗和枪管损害,且到达基体板时,沉积速度均大于600 m/s,远高于音速,且粒径为10 μm时,颗粒沉积速度最快。

2.3.3 颗粒温度行为研究

Ni基颗粒自粉末注入口进入喷枪后开始受喷枪内高温焰流的影响,温度急剧升高,颗粒逐渐加热成熔融态。

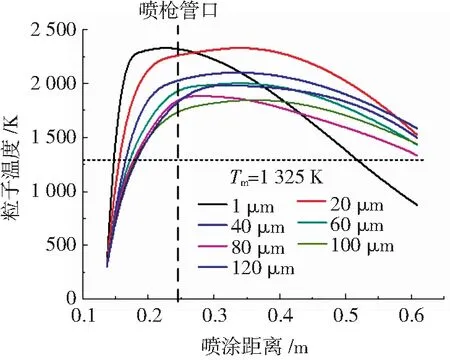

为了探究不同粒径颗粒的温度变化行为,以8.5 m/s入射速度条件为例,得到了颗粒飞行中温度变化,如图13所示。当粒径为1 μm时,颗粒温度在喷枪内上升速度最快,在外部区域温度下降的也最为剧烈,在到达基体时温度最低仅为877 K, 不能满足粉末熔融状态的要求;当颗粒粒径小于100 μm时,颗粒所达到的最高温度随粒径增大而减小,粒径越大,颗粒在喷枪内加热的速率越慢;同时,当大直径粒子飞出喷枪管,由于自身良好的保温性能,其在外部区域降温的速率也越慢。但是,当粒径为80 μm时,颗粒自喷枪口射出后就逐渐远离焰流中心,流向最边缘低温区域,导致颗粒温度快速降低。而当粒径大于等于100 μm时,颗粒与喷管壁发生碰撞,且先后两次穿越焰流中心,第一次穿越时,焰流中心温度高于颗粒温度,对其进行有效加温;第二次穿越时,结合图9(b)颗粒飞行轨迹可知,颗粒粒径越大,由喷撞导致的飞行轨迹改变发生的越早,颗粒会更早穿过焰流中心,此时焰流中心温度高于颗粒温度,颗粒具有较好的再加热条件,而颗粒粒径较小如100 μm时,焰流中心温度虽低于颗粒温度,但是远高于焰流边缘温度,具备良好的保温条件,使得大粒径颗粒相对80 μm颗粒,维持自身温度的环境条件更好。

图13 颗粒在飞行过程中的温度变化

在HVOF过程中,不同粒径的颗粒所受的加热条件是存在区别的,在到达基体板处的沉积温度也是不同的。如图14所示,当颗粒粒径为10~80 μm时,此时颗粒与管壁不存在碰撞行为,沉积温度呈现先上升后降低的趋势,其中粒径为40 μm时沉积温度最高,这是因为粒径较小时,粉末的加热与散热过程较快,在外部区域中受空气温度影响较大,自身保温能力较差,而粒径较大时,虽然其自身保温效果较好,但是粉末颗粒可能受热不充分,或受运动轨迹的影响,偏离焰流中心区域,外部环境保温条件相对较差。

图14 基体处颗粒的沉积温度

当颗粒粒径大于80 μm时,结合图9(b)颗粒飞行轨迹可知,此时颗粒与管壁存在碰撞行为,碰撞后再次穿越焰流中心,使其沉积温度较80 μm颗粒更高,且随着粒径的增大而升高,这是因为颗粒粒径越大,飞行轨迹改变的越早,再次穿越的焰流越靠近喷枪管口的高温区域,再加热效果越好。

综上,数值计算发现,颗粒最终的沉积温度不仅由燃烧焰流加热作用和空气中自身保温能力决定,还受到其飞行中位置变化带来的环境加热与保温条件改变的影响。当颗粒粒径为10~80 μm,入射速度为8.5 m/s时,颗粒在运动过程中不与喷管壁发生碰撞,不会发生能量损耗和枪管损害,且到达基体板时,沉积温度均高于Ni基粉末熔融温度1 325 K,且粒径为40 μm时沉积温度最高。

3 结 论

1)经模拟发现,氧油比为3时,喷枪内焰流温度最高,速度最快,喷枪内燃烧效果最好。

2)粉末颗粒的喷撞行为发生与颗粒入射速度存在对应关系,基于数值计算统计结果,选择低于临界速度的入射速度,即可避免颗粒碰撞导致的能量损失和枪体污染。

3)粉末颗粒粒径越大,在喷枪内加热、加速的速率就越慢,充分加热、加速需要的时间较长,在喷枪外维持自身温度和速度的能力越强,当粒径在10~80 μm,入射速度为8.5 m/s,颗粒飞行过程中仅受到焰流的作用,到达基体时,沉积温度满足熔融要求,速度远大于超音速。