T形接头冷丝填充双热源协同焊接数值模拟

2021-11-06路永新袁银辉

强 伟,路永新,2,袁银辉,孙 粲

(1.西安石油大学 材料科学与工程学院,西安 710065;2.先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001)

随着高速列车的快速发展,对轻量化提出了更高的要求,高强度、低密度的铝合金材料逐渐成为首选[1-2]。为提升车身总体强度,车身主要采用铝合金框架焊接结构,其中T形接头的应用十分广泛[3]。近年来,针对T形接头焊接的研究主要集中于激光及激光-电弧复合焊[4-10]。然而,由于铝合金对激光的反射率很高[11],因此往往需要功率较大的激光源,增加了生产成本,且激光焊熔池体积较小易造成焊缝气孔缺陷的产生[12-13]。科研人员针对T形接头还尝试了搅拌摩擦焊接工艺,研究证明采用静止轴肩方式可以获得内外部质量良好的焊接接头[14-15]。但总体来说,搅拌摩擦焊用于T形接头焊接的工艺目前尚不成熟,且对装夹的要求较高,对板厚的适应性欠佳。若采用传统电弧焊工艺,则需依次完成“A侧焊接—B侧焊接”的工艺流程,工序繁琐,生产效率低,且焊缝根部容易产生未熔合和未焊透等缺陷。采用两个常规电弧组成V形对称热源进行双面协同焊接,可降低焊接成本并简化焊接工艺,提高焊接效率与焊缝质量。之前关于双热源协同焊接的研究多针对平板对接[16-17],少有应用于T形接头的报道。平板焊接时,双热源处于同轴位置,而T形接头焊接时,双热源处于V形相交位置,不同的热源配置模式必然产生不同的热量传递方式。研究T形接头双热源协同焊接的温度、应力与变形特征对揭示V形热源的热-力耦合机制具有重要意义,同时,双热源冷丝填充协同焊接技术在T形接头上的应用将为轻量化高速列车的发展提供极大助力。

1 冷丝填充双热源协同焊接方法

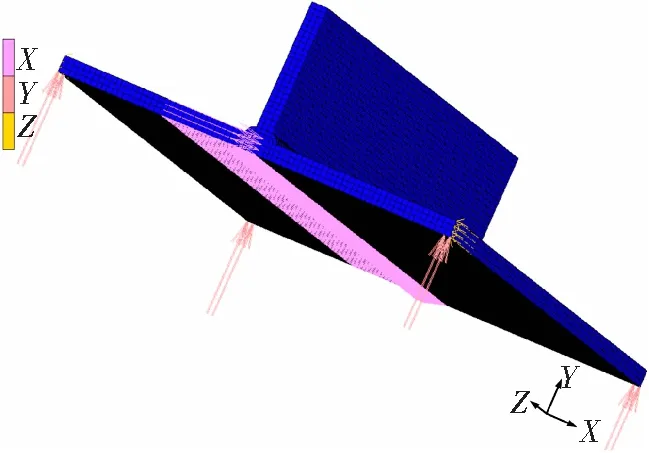

图1为T形接头冷丝填充双热源协同焊接的原理示意图。

图1 T形接头冷丝填充双热源协同焊接原理示意图

选用两个TIG电弧作为协同热源,对称布置于T形接头的立板两侧,电弧轴线与底板之间夹角为48°,双TIG电弧对准T形接头根部,引弧后开始以相同速度同步移动,两台送丝机分别从立板两侧填入焊丝,T形接头根部与焊丝在协同电弧的热量耦合作用下形成熔池,冷却凝固后获得熔透焊缝。

2 有限元模拟

2.1 双椭球热源模型

热源模型的选择对于焊接温度场和应力场的计算精度有直接影响,针对双热源协同焊的热源特点,本文选用如图2所示的双椭球热源模型。双椭球热源模型的前半部分为1/4椭球,后半部分为1/4椭球。其前半部分和后半部分椭球内部的热源分布分别为:

图2 双椭球热源模型

(1)

(2)

式中:a为双椭球的半宽,取值4 mm;b为双椭球的深度,取值5 mm;cf、cb分别为双椭球的前半部分和后半部分的长度,分别取值2 mm、5 mm;ff、fb分别为总的热输入功率在熔池前后两部分的能量分布系数,ff+fb=2;Q为有效热输入,Q=ηUI;U为电弧电压;I为焊接电流;η为热效率,取值0.7。

2.2 几何建模与边界条件

建立T形接头的三维模型,如图3所示。其中,T形接头的底板尺寸为300 mm×150 mm×6 mm,立板尺寸为300 mm×50 mm×6 mm。角焊缝采用提前预制的方式与母材统一建模,焊脚尺寸为3 mm,能量加载采用生死单元法进行,工件约束方式如图4所示。

图3 T形接头三维模型

图4 工件约束方式

除焊缝最内侧采用四面体单元,模型其余部分均采用六面体单元进行网格划分,总单元数为61 200个,节点数82 008个。热源模式设置为体热源,初始环境温度为20 ℃,工件外表面为自然散热边界条件,主要传热形式为对流换热。

(3)

式中:λ为导热系数;Ts为工件表面温度;T0为环境初始温度;h为对流换热系数。

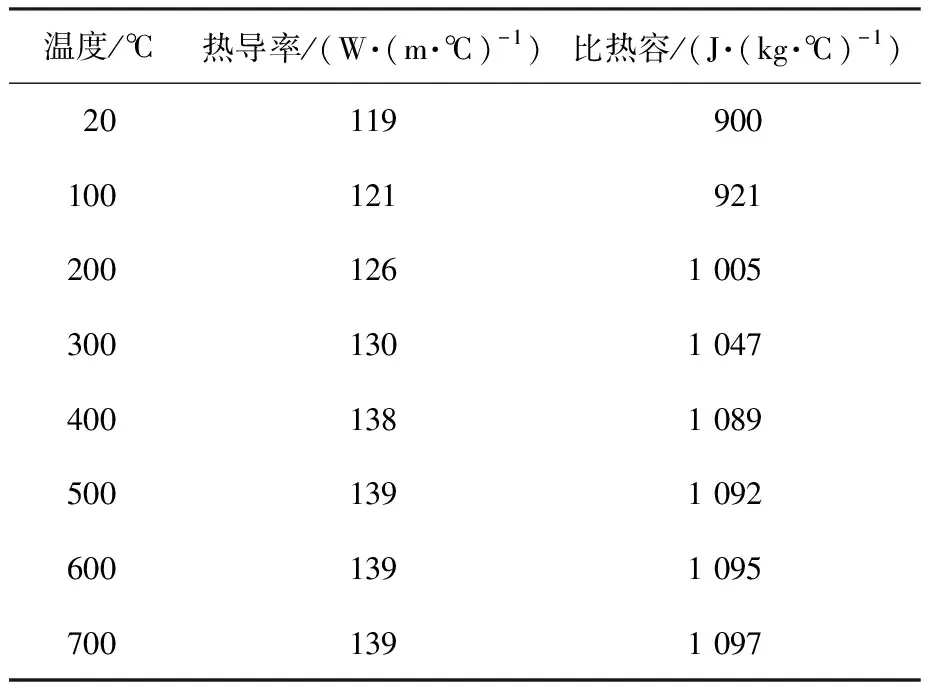

5083铝合金的物理性能参数采用插值函数获得,如表1所示。模拟采用的焊接电流为207 A,电弧电压为7.25 V,焊接速度为3 mm/s。

表1 铝合金物理性能参数

2.3 数值模拟结果分析

2.3.1 温度场模拟结果

图5为T形接头的焊接温度场云图。由于铝合金的熔点大约为600 ℃,因此,云图中温度高于600 ℃的部分可视为焊接熔池,以灰色显示。可见,双热源协同作用下的双熔池已经合并为单一贯穿熔池,表明在当前工艺条件下,T形接头可以很好地实现根部熔透。本文所有的讨论均是基于熔透焊缝展开。

图5 T形接头双热源协同焊接温度场

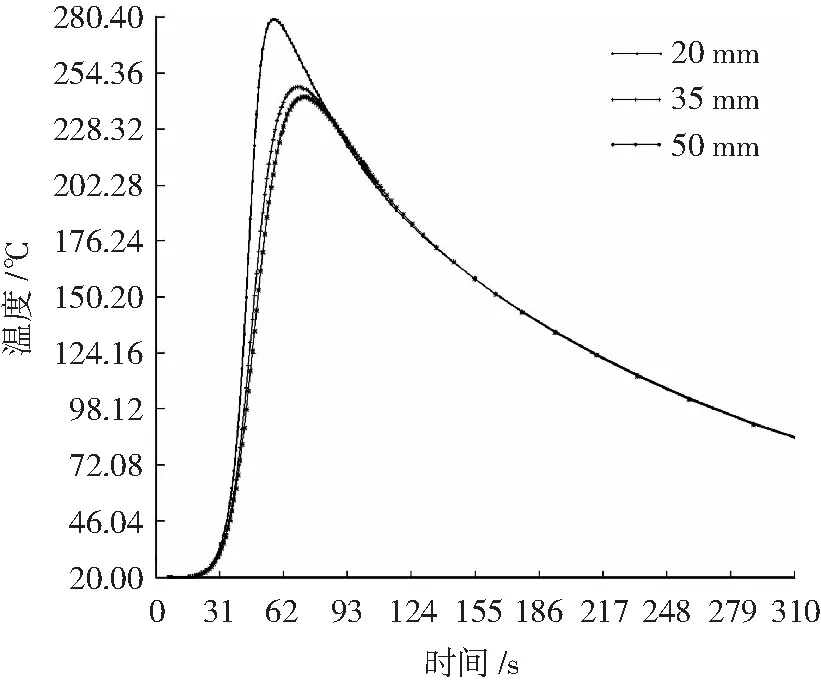

图6为T形接头立板距离焊缝中心不同位置(20、35和50 mm)的热循环曲线,由于双热源协同焊的热源对称分布于立板两侧,因此只显示单侧模拟结果。热循环曲线表明,测试位置的温度随着时间的变化呈现先上升后下降的总体趋势,随着焊接过程的持续,热源逐渐移近测试点,测点温度升高,待逐渐远离焊缝,测点温度降低,曲线峰值温度为280 ℃,出现在距离热源最近的测试位置。

图6 双热源协同焊接热循环曲线

图7为热源达到焊缝中间位置时刻的温度场云图。双热源协同焊的等温线基本呈椭圆形,椭圆长轴与焊接方向一致,以立板为轴呈对称分布。热源前方等温线较后方密集,温度梯度更大,热源移动方向决定了热源前方工件的温度低于热源后方,因此热源与热源前方区域单位长度的温度差(即温度梯度)较大,而热源与热源后方区域的温度梯度较小。

图7 热源达到焊缝中部时刻的温度场云图

2.3.2 应力场模拟结果

在焊接过程中,不均匀的加热冷却导致构件各部分发生程度不同的“热胀冷缩”,从而导致焊后工件中存在残余应力。一般来说,焊缝的纵向残余应力数值较大,会对焊接变形产生重大影响[18],因此本小节重点探讨T形接头中纵向残余应力的分布特征。

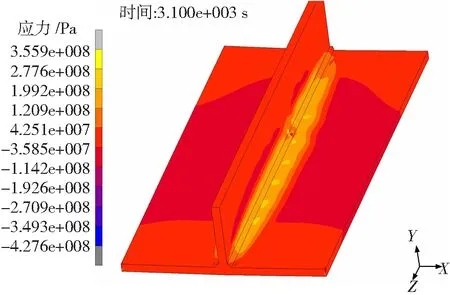

图8显示了T形接头双热源协同焊接的纵向残余应力云图。由图可见,拉应力集中分布于焊缝区,远离焊缝的母材区主要以压应力为主。通过理论分析可知,焊缝部位冷却收缩时需要承受远离焊缝区域低温金属的“拉拽”作用,应力分布以拉应力为主,根据力的相互作用法则,焊缝受到拉拽的同时也对周围金属施加了“挤压”作用,因而周围金属主要承受压应力。

图8 T形接头纵向残余应力云图

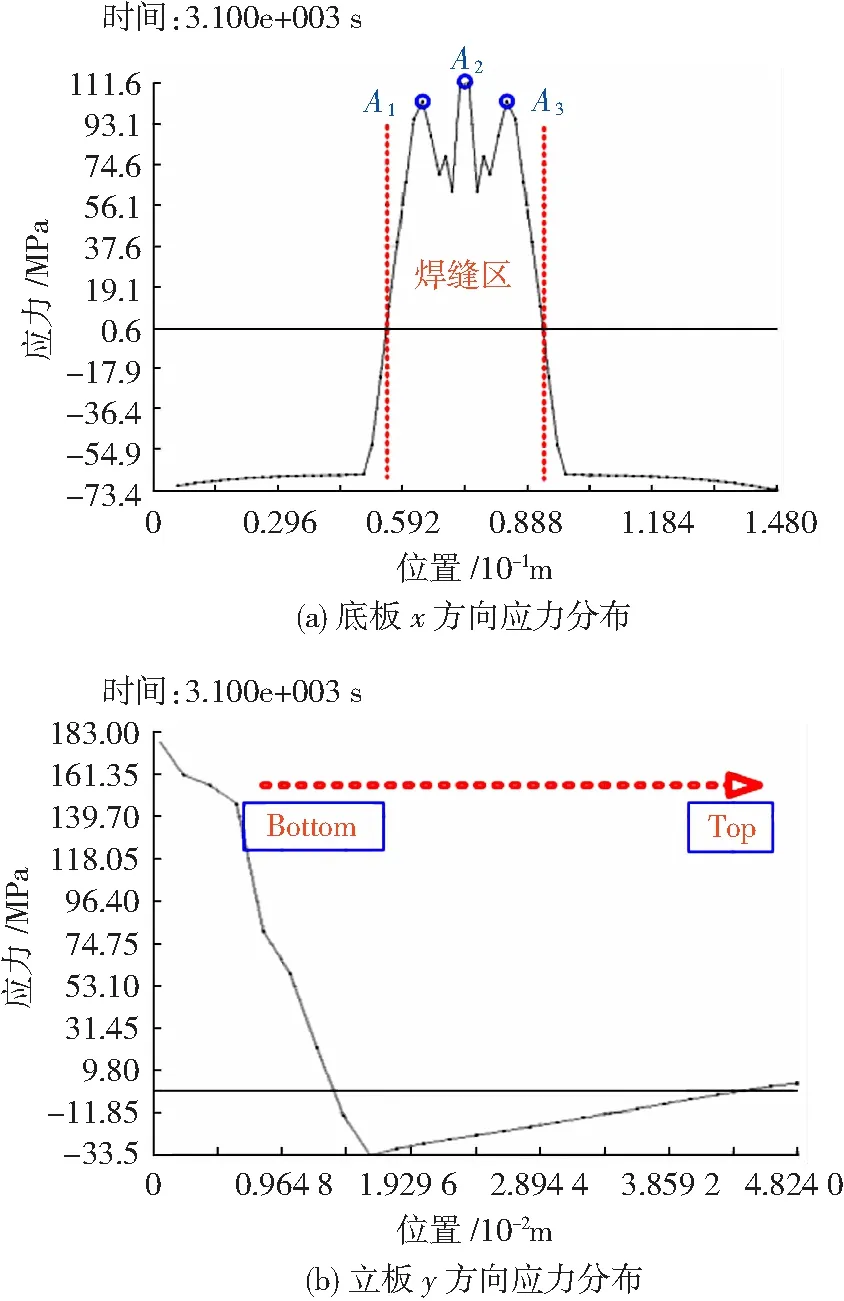

图9(a)显示了T形接头底板x方向的纵向残余应力分布特征,可见纵向残余应力为“多峰”状对称分布,拉应力主要分布于焊缝及邻近区域,存在3个极大值,最大应力值位于A2处,残余应力值达到111.6 MPa。远离焊缝部位主要存在残余压应力,应力值随着与焊缝距离的增加而变大,最大压应力为73.4 MPa。图9(b)所示为立板y方向的纵向残余应力分布特征,从立板底部到顶部,应力先减小后增加,立板约1/3的距离(靠近焊缝一侧)以残余拉应力为主,最大应力值为183 MPa,立板上远离焊缝的一段(约2/3距离)存在较小的残余压应力,最大值为33.5 MPa。

图9 T形接头应力分布曲线

2.3.3 焊接变形模拟结果

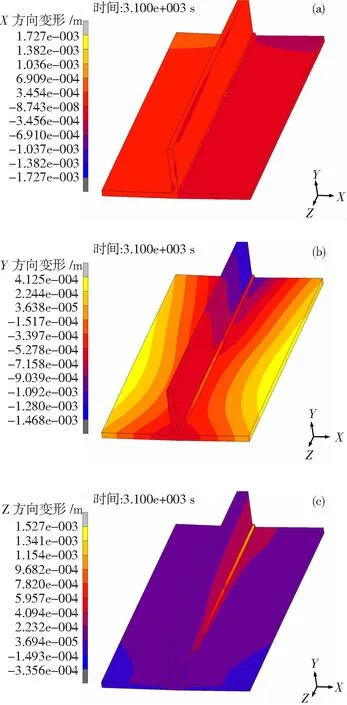

在不均匀焊接热循环作用下,焊件受拘束处易产生残余应力,而不受拘束的地方易发生变形,图10显示了T形接头双热源协同焊接的变形情况。由图可得,x方向最大变形量为1.727 mm,y方向最大变形量为1.468 mm,z方向最大变形量为1.527 mm。综上所述,T形接头x方向变形量最大,即焊接引起的底板横向收缩变形最大,变形峰值达1.727 mm,分析原因是熔池金属冷却凝固时横向剧烈收缩,对热影响区及母材产生强烈的“拉拽”作用,迫使底板发生横向收缩。

图10 T形接头x方向(a)、y方向(b)及z方向(c)焊接变形

3 结 论

1)在双热源采用相同热输入的情况下,T形接头温度场在立板两侧呈对称椭圆形分布。

2)底板x方向的纵向残余应力呈“多峰”状对称分布,拉应力主要分布于焊缝及邻近区域,峰值为111.6 MPa;远离焊缝的母材部位主要为压应力,应力值随着与焊缝距离的增加而变大,峰值为73.4 MPa。立板y方向从底部到顶部,纵向残余应力先减小后增加,立板上近焊缝区域以残余拉应力为主,最大应力值为183 MPa,立板上远焊缝区域以残余压应力为主,最大值为33.5 MPa。

3)T形接头的横向收缩变形最大,变形量峰值为1.727 mm。