Zn-Al-Si钎料厚度对磁脉冲辅助半固态钎焊Cu/Al管接头组织性能的影响

2021-11-06黄尚宇邓凌波李雨连李清宁钱东升

冯 珂,黄尚宇,2,邓凌波,李雨连,李清宁,杨 正,钱东升,2

(1.武汉理工大学 材料科学与工程学院,武汉 430030;2.湖北省材料绿色精密成形工程技术研究中心,武汉 430070)

铜铝复合结构广泛应用于各工业领域,其可靠高效的连接一直是学术界和工业界高度关注、致力解决的热点和难点问题之一[1]。在全球环境保护、节能减排和资源节约的背景下,轻量化、“铝代铜”已成为制造业的主流发展趋势[2-3]。铜铝异质金属连接的难点在于[4-5]:铜铝的热物理性能差异较大;铝表面致密的氧化膜会阻碍接头熔合;铜铝间有着较强的反应活性,易在连接界面处发生扩散反应形成CuAl、CuAl2等脆性金属间化合物。因此,传统的熔化焊难以实现铜铝异质管件的可靠连接。

Zn-Al系钎料是一种较为理想的铜铝钎焊用钎料,其钎焊的铜铝接头通常具有较好的力学性能[6-7]。Zn-Al-Si钎料组分与Zn-Al钎料相近,二者具有相近的机械加工性能,易制成带状[8]。羊浩等人[9]采用Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si两种钎料以火焰钎焊方法获得了铜/铝接头,发现Cu侧界面结构均为 Cu/扩散层/Al4.2Cu3.2Zn0.7,接头钎缝中心均由α-Al固溶体、η-Zn固溶体、Zn-Al共晶和Al-Si共晶组成。YE等人[10]采用火焰钎焊获得了Cu/Zn-34.4Al-2.2Si/Al接头,结果表明,Al-Si共晶使Zn-34.4Al-2.2Si钎料中晶粒细化,提高了钎料的自由腐蚀电位,降低了扩散层厚度。但是利用传统的钎焊方法时,存在钎料与母材无法充分润湿、具有腐蚀性的钎剂会降低焊点的综合性能等问题[11]。

针对上述问题,黄尚宇等人[12]综合磁脉冲成形、半固态成形和钎焊的特点和优势,采用磁脉冲辅助半固态钎焊的方法来实现铜铝异质金属之间的连接。利用磁脉冲力驱动Al管产生缩径变形,挤压半固态钎料发生径向压缩和轴向剪切流变,其固相颗粒在压、剪应力的复合作用下不断撞击冲刷母材表面,使氧化膜发生破碎,并在剪切流变的作用下将破碎后的氧化膜带离钎缝区,实现钎料与母材间无钎剂扩散连接[13-14]。由于钎料厚度会影响半固态钎料的高速剪切流变行为,从而影响去除母材表面氧化膜的效果,并最终影响界面的连接质量。为此,本文将采用数值模拟和试验相结合的方法,探讨钎料厚度对磁脉冲辅助半固态钎焊Cu/Al管接头的影响,为后续应用中钎料厚度设计提供理论依据。

1 实 验

1.1 实验材料

将纯锌、纯铝及铝硅合金按照配比加入坩埚中,利用电阻炉进行熔炼,浇铸、切割、轧制后得到宽度为7 mm,厚度分别为400、300 和200 μm的Zn-15Al-1.0Si钎料带。外管选用外径为19 mm,壁厚为1 mm的1060-Al;内管选用外径为15 mm,壁厚为1.5 mm的T2-Cu。材料具体成分见表1。

表1 Cu、Al管和钎料的化学成分(质量分数/%)

1.2 试验方法

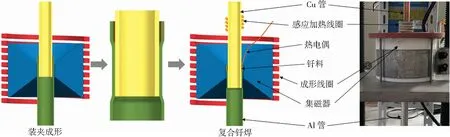

将钎料、Cu管和Al管打磨后放入无水乙醇中进行超声波清洗5 min,去除表面的杂质,再将钎料制成圆环状并固定在Cu管表面,搭接区域长度为7 mm。磁脉冲辅助半固态钎焊Cu/Al管试验过程和工装如图1所示,试验分为两个相互独立的步骤:(1)磁脉冲装夹成形;(2)磁脉冲-半固态成形复合钎焊。由于本试验的研究对象为钎料厚度,基于笔者前期研究成果,结合成形过程模拟及预试验,在保证形成Cu/Al有效连接且Cu内管不发生失稳的前提下,将装夹成形和复合钎焊的放电电压设定为6.5和4.5 kV。装夹成形阶段,先将管件装夹部位轴向移动至集磁器中心,然后对电容器组(550 μF)充电至设定6.5 kV,闭合高压放电开关,电容器组对成形线圈放电,通过集磁器使装夹部位的Al管受到脉冲电磁力作用,迫使其高速变形并与Cu管实现紧密的机械连接;装夹完成后,将待钎焊部位轴向移动至集磁器中心,对电容器组再次充电至设定4.5 kV,接通感应加热线圈对Cu管进行加热,加热速率控制为50 ℃/min,待钎料加热到设定的半固态钎焊温度后,对成形线圈再次放电,脉冲电磁力迫使待钎焊区域的Al管高速变形并挤压半固态钎料,冷却后即可得到Cu/Al管钎焊接头。

图1 磁脉冲辅助半固态钎焊Cu/Al管试验过程和工装

利用STA449F3同步热分析仪对Zn-15Al-1.0Si钎料进行DSC测试,获得其固液相线以及固相率随温度变化的关系曲线。根据王振东等人[14]研究,在磁脉冲辅助半固态钎焊Cu/Al管的工艺中,半固态钎料固相率为0.6时,能够获得钎焊质量良好的Cu/Al接头。故将钎料固相率固定为0.6,仅改变钎料厚度,通过模拟分析并结合钎焊试验,探究钎料厚度对Cu/Al管钎焊接头质量的影响。

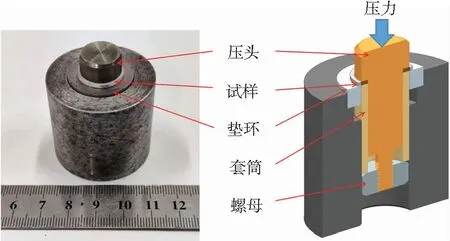

采用附加能谱仪的JXA-8230型电子探针显微分析仪观察分析金相试样的显微组织结构以及物相组成;采用HMAS-C1000SZA硬度测量分析系统测试试样的显微硬度;采用Instron5967型电子万能材料试验机和自制的剪切模具(见图2)对钎焊接头进行抗剪切试验,取3组试样的平均值计算抗剪切强度。将1.5 mm厚的环形剪切试样套在压头下方,通过套筒和螺母压紧,压头及垫环分别支撑内外管,以0.5 mm/min的速度对压头下压至试样失效。

图2 Cu/Al接头抗剪切试验模具

2 钎料流变过程多物理场耦合分析

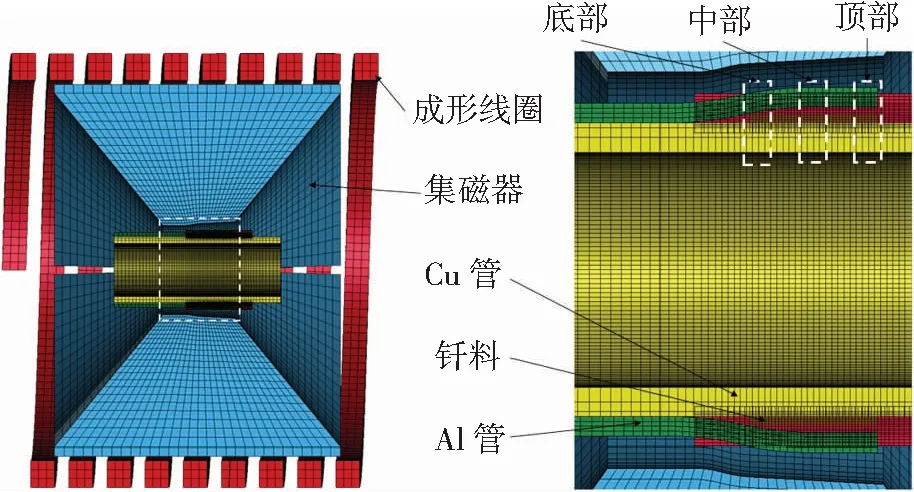

磁脉冲辅助半固态钎焊Cu/Al管有限元模型如图3所示。利用三维软件UG对线圈、集磁器、Al管、Cu管及钎料建立几何模型,再利用Hypemesh对各部件的几何模型进行网格划分,最后采用LS-DYNA对复合钎焊过程进行磁场-流场-结构场耦合仿真分析。

图3 磁脉冲辅助半固态钎焊Cu/Al管有限元模型

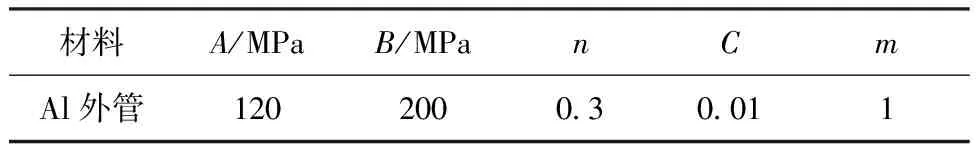

由于Cu内管、成形线圈和集磁器在试验过程中几乎不产生变形,故在数值模拟中将它们视为刚体,采用MAT_RIGID模型;采用由牛顿黏性定律计算得出的表观黏度对半固态钎料进行表征,钎料和空气均采用MAT_NULL模型并且共节点,通过关键字卡片将空气边界设置为无反射边界,具体参数如表2所示;在磁脉冲-半固态复合成形过程中,Al管会经历剧烈的塑性变形,为了使模拟计算更加贴合实际,因此采用Johnson-Cook本构模型[15]来描述成形过程中Al管的变形行为。其本构模型表达式为

表2 钎料和空气的参数

表3 Johnson-Cook本构模型参数[15]

由于磁脉冲辅助半固态钎焊Cu/Al管过程十分短暂,为毫秒级别,故不考虑复合钎焊过程中Cu管、Al管和钎料的温度变化,将三者的温度均固定为钎焊温度。

3 结果与讨论

3.1 Zn-15Al-1.0Si钎料固、液相线以及固相率随温度变化的关系

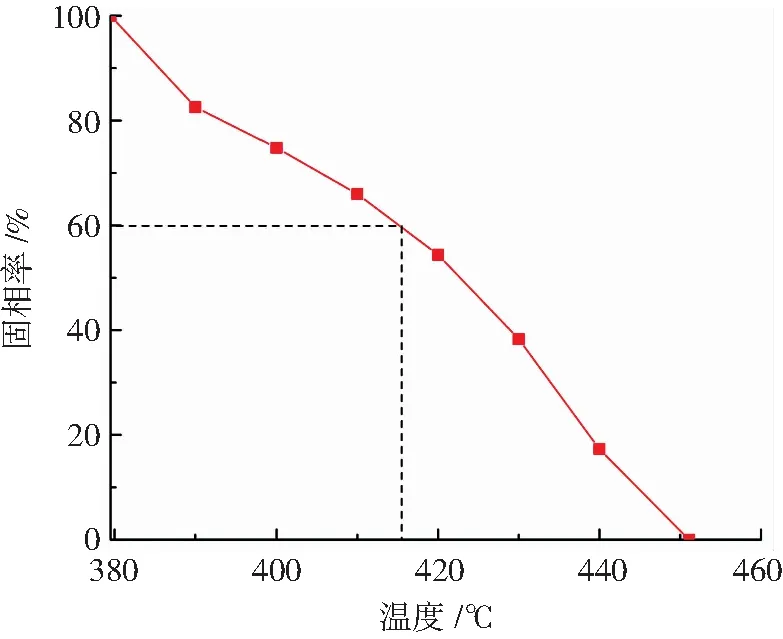

Zn-15Al-1.0Si钎料DSC测试结果如图4所示,得到其固、液相线温度,分别为379.5 ℃和451.1 ℃。

图4 Zn-15Al-1.0Si钎料的DSC曲线

基于余忠土等人[16]介绍的数据处理方法,利用Origin软件对Zn-15Al-1.0Si钎料的DSC测试数据进行分析和计算,得到图5所示的钎料固相率随温度变化的关系曲线,可以看出,当钎料固相率为0.6时,其半固态温度为416.1 ℃,故在数值模拟计算以及后续试验中将钎焊温度设定为416.1 ℃。

图5 Zn-15Al-1.0Si钎料固相率与温度之间的关系

3.2 钎料流变过程模拟结果分析

图6和图7分别为半固态钎料在复合钎焊过程中所受径向压应力和轴向剪应力随时间变化的云图。可以看出,当t=0.035 ms时,Al管在洛伦兹力的作用下产生缩径,底部最先与半固态钎料接触,迫使半固态钎料在压、剪应力的复合作用下发生径向压缩和轴向剪切流动;当t=0.037 ms时,钎料顶部开始与Al管接触而受到压、剪应力的复合作用;当t=0.039 ms时,钎料中部才与Al管接触而受到压、剪应力的作用,晚于顶部和底部;当Al管挤压钎料进行到了中后期时,半固态钎料整体所受的压、剪应力逐渐减小直至消失。根据SHI等人[17]的研究结果,半固态钎料中的固相颗粒在压、剪应力的复合作用下反复刮擦母材表面,使氧化膜破碎,从而有效去除氧化膜。本文讨论中,仅以压、剪应力复合作用强弱来衡量去膜效果,没考虑变形模式的综合影响。

图6 不同时刻半固态钎料受压应力云图

图7 不同时刻半固态钎料受剪应力云图

由于半固态钎料所受压、剪应力随时间变化的趋势一致,故而采用二者的矢量和即等效应力来描述钎料的受力情况。一方面,等效应力的强弱会影响去除氧化膜的效果;但另一方面,由于钎焊过程中部分钎料会被挤出搭接区域,使接头中半固态钎料剩余体积分数发生变化,进而影响钎缝的填充程度。为此,需综合考察钎焊接头中半固态钎料剩余体积分数、所受等效应力随厚度变化的关系,如图8所示。图中实线表明,半固态钎料顶部所受等效应力最大,且远高于中部和底部,随着钎料厚度降低,其所受的等效应力逐渐增大;图中虚线表明,钎料越薄,接头中剩余钎料体积分数越小。由于Al管顶部为自由端,变形抗力小,在洛伦兹力的作用下较中部和底部更易产生变形,导致该区域钎料所受的挤压和剪切作用更强,故而其顶部所受的等效应力较大。随着钎料厚度减小,Al管与钎料接触前的径向加速间距增大,与钎料碰撞时的碰撞速度也相应增大,对钎料的挤压作用更强,使钎料所受的等效应力增大,流速越快,接头中半固态钎料剩余体积分数越小。

钎料越薄,所受的等效应力越大,去除氧化膜效果越好,但是由于轴向流速增大,挤出搭接区域的钎料越多,接头中半固态钎料剩余体积分数越小,易导致接头区域因钎料流失过多而产生缺料的缺陷。因此在保障去膜充分的前提下,钎料不宜过薄,以避免接头出现缺料缺陷。根据图8中等效应力变化曲线与半固态钎料剩余体积分数变化曲线的交点,综合考虑去膜和钎料填充效果的前提下,初步判定钎料厚度宜选择在200至380 μm范围内。因此,分别选取厚度为400、300和200 μm的Zn-15Al-1.0Si的钎料进行磁脉冲辅助半固态钎焊Cu/Al管试验,考察半固态钎料的厚度变化对钎焊接头质量的影响。

图8 等效应力、接头中钎料剩余体积分数随其厚度变化关系

3.3 不同厚度钎料接头的微观组织和力学性能

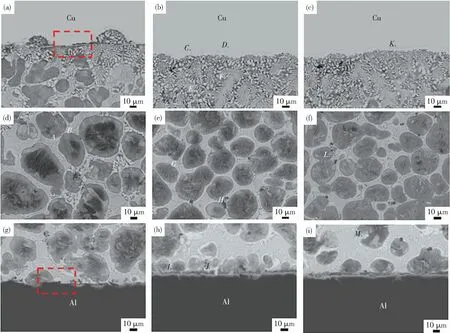

为考察界面区域的连接情况及钎缝组织的形态,对厚度为400 μm钎料所得接头的顶部、中部和底部进行了微观分析,如图9所示。由图9(a)和(c)可知,接头钎缝填充饱满,晶粒较细小,无明显缺陷,且在两侧界面都能观察到连续的扩散层,说明在接头顶部和底部,钎料都与母材形成了良好的冶金结合。而在接头中部(图9(b)),两侧界面仅观察到不连续的扩散层,且晶粒相对粗大,进一步放大后可观察到明显的未连接区域(参见图10(a)、(g))。这是由于接头中部区域钎料所受的压、剪复合作用相对较弱,其固相颗粒破碎程度相对较低,导致晶粒尺寸较大;另一方面,由于母材表面氧化膜去除不彻底,也部分阻碍了钎料与母材间的扩散反应及冶金结合。

考虑到Cu/Al搭接区域中部的连接最为薄弱,因此后续分析中,仅讨论不同厚度钎料所得接头中部的连接情况,如图10所示,其中图10(a)、(d)和(g)分别为图9(b)对应区域的局部放大。当钎料厚度分别为300和200 μm时,在其接头中部两侧界面都观察到连续的扩散层,无明显缺陷,实现了钎料和母材间的良好冶金结合。由图10(d)、(e)和(f)可知,在接头钎缝中部存在大量的球晶组织,它能有效提高钎焊接头的力学性能[18]。不同厚度钎料所得钎缝组织的平均晶粒尺寸分别为37.5、30.3和25.8 μm,可以看出,钎料越薄,钎缝组织晶粒尺寸越小。这是由于钎料越薄,其所受的压、剪应力复合作用越强,固相颗粒破碎更充分,晶粒更细小。

图9 厚度为400 μm钎料所得接头不同部位的显微组织:(a)顶部;(b)中部;(c)底部

图10 不同厚度钎料所得接头中部的显微组织:(a), (b)和(c) 400 μm,300 μm及200 μm (Cu 侧); (d), (e)和(f) 400 μm,300 μm及200 μm (钎缝中部); (g), (h)和(i) 400 μm,300 μm及200 μm (Al 侧)

对图10所示各标记点进行EDS分析,结果如表3所示。由表可知,推测接头钎缝中部主要由Zn-Al共晶基体以及分布其中的球状α-Al、η-Zn、花状金属间化合物CuZn5和Al-Si共晶组成。Al侧扩散层主要由一深一浅两层组织组成,推测均为Zn-Al固溶体,而由于扩散距离的影响,导致浅色相的Zn原子含量要低于深色相。经测量,Al侧和Cu侧界面结合层厚度都在6 μm左右,Cu侧结合层看起来较厚,可能是其扩散层上附着生长了锯齿状的Al4.2Cu3.2Zn0.7三元相;FENG等人[19]的研究表明,锯齿状Al4.2Cu3.2Zn0.7结构能使界面区和钎料牢牢地“钉扎”在一起,阻止裂纹在界面区附近扩展,提高接头界面连接的可靠性。值得关注的是,在10 μm标尺下,界面区未发现影响接头性能的层状CuAl2等脆性金属间化合物,表明该新工艺能有效抑制界面区Cu、Al脆性金属间化合物的尺寸,从而提高接头性能。

表3 图10中标记点的EDS分析结果

图11为厚度为300 μm钎料所得接头各区域显微硬度测试结果,可以看出,钎缝区的显微硬度明显高于两侧母材;Cu侧界面区的显微硬度略高于钎缝中部和Al侧界面区。这是因为Cu侧界面区存在连续分布的花状CuZn5金属间化合物,显微硬度较高;而钎缝中心和Al侧界面区则主要以Zn-Al共晶基体及分布其中的球状α-Al组成,显微硬度较低。

图11 300 μm钎料所得接头各区域显微硬度

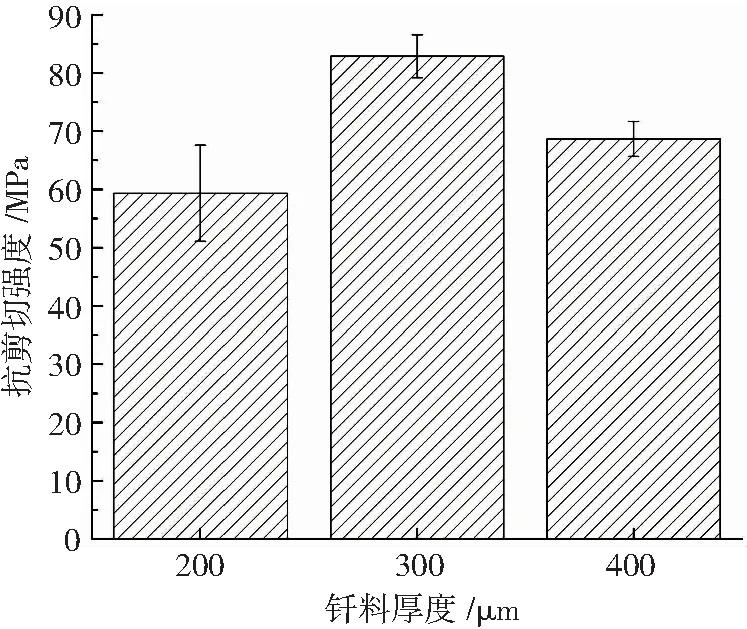

3种厚度钎料所得接头的抗剪切强度如图12所示。结果显示,厚度为300 μm钎料所得接头的抗剪切强度(82.89 MPa)最高,400 μm钎料所得接头的抗剪切强度(68.68 MPa)次之,这是因为钎料越薄,钎焊过程中其所受压、剪复合作用越强,氧化膜去除越彻底,界面冶金结合及固相颗粒破碎更充分,钎缝组织晶粒尺寸更细小,因此接头力学性能越好。但当钎料厚度降至200 μm时,其接头抗剪切强度(59.34 MPa)不升反降,这是由于钎料过薄,其在钎焊过程中所受等效应力增大,轴向速率随之增大,使搭接区域的钎料被挤出过多,导致接头区域钎料缺失,如图13所示,故接头抗剪切强度因缺料缺陷而不升反降。厚度为300 μm钎料所得试样断裂主要发生于Cu侧,推测原因可能是近Cu侧界面区存在连续分布的花状CuZn5金属间化合物,导致Cu侧界面连接强度较Al侧弱,在剪切试验中更易发生断裂,图11所示的显微硬度分布也表明Cu侧界面硬度相对较高,易发生断裂;而厚度为200 和400 μm钎料所得接头试样Al侧和Cu侧均有断裂,这是由于厚度为400 μm钎料所得接头中部两侧界面存在局部的未连接区域,厚度为200 μm钎料所得接头则存在缺料缺陷,导致断裂位置随机分布。

图12 不同厚度钎料所得接头的抗剪切强度

图13 不同厚度的钎料钎焊接头

4 结 论

1)在磁脉冲辅助半固态钎焊Cu/Al管过程中,钎焊接头中部受压、剪应力复合作用最弱,较顶部和底部更易产生连接缺陷。一方面,钎料越薄,在焊接过程中所受压、剪应力的复合作用越强,去除母材表面氧化膜的效果越好,能有效避免界面连接缺陷;但另一方面,由于钎料轴向流速增大,挤出搭接区域的钎料越多,接头中钎料剩余体积分数越小,易导致接头出现缺料缺陷,影响接头整体强度。当钎料厚度为300 μm时,能够获得优质的磁脉冲辅助半固态钎焊Cu/Al管接头,抗剪切强度达82.89 MPa。

2)磁脉冲辅助半固态钎焊能获得以球晶组织为主的Cu/Zn-15Al-1.0Si/Al接头,其钎缝区主要由Zn-Al共晶基体以及分布其中的α-Al、η-Zn、金属间化合物CuZn5和Al-Si共晶组成。该新工艺能有效抑制界面区CuAl2等脆性金属间化合物的尺寸,从而提高接头性能。