高强钢丝编织点阵结构材料的制备及其静压试验研究

2021-11-06陈辉国黄祺临刘盈丰

陈 鹏,汪 敏,2,陈辉国,黄祺临,刘盈丰

(1.陆军勤务学院 军事设施系,重庆 401311;2.南京理工大学 机械工程学院,南京 210094;3.重庆对外建设(集团)有限公司,重庆 401121)

点阵夹芯结构最初由A.G.Evans等[1]提出,主要由上下面板和中间芯层通过一定方式连接形成,是轻质多孔、规则有序的结构,具有较高的比强度、比刚度,有着良好的隔音降噪、隔热散热、减振吸能、抵抗冲击等性能[2]。目前点阵结构材料的常见制备方法有熔模铸造法、冲压折叠法、电火花切割法、增材制造法、3D打印成型以及金属丝编织法等[3-8],这些方法制备条件不同,制备的点阵结构材料性能各异,各有优劣。

随着材料科学和工业技术的不断发展,金属点阵结构材料受到了航空航天、武器装备、生物医学等应用领域的极大关注。金属点阵结构材料良好的抗爆吸能特性使得在抗爆炸冲击领域有了长远的发展,在舰船、装甲等的抗爆防护方面的应用研究也越来越多[9-12]。但目前将金属点阵结构材料用于工程设施防护的研究还比较少,关于金属点阵结构材料的研究主要集中于精细化、小尺寸结构,并不符合工程设施大尺度结构形式的要求。传统制备方法的条件要求苛刻、成本高昂,且普遍利用焊接的方法对金属丝交叉点进行连接,在与面板连接制备点阵材料夹芯板时,也是将芯层与面板进行焊接连接,焊接对制造工艺要求较高,仅能采用中低强度金属丝进行编织焊接组装,且焊接缺陷会降低点阵结构材料的整体力学性能,这就造成在实际工程应用中,金属丝编织点阵结构材料的力学性能往往达不到要求,不适合在工程领域大范围推广使用。利用高强钢丝编织成二维网状结构并组装成相关的体系(被动防护网、拱架金属网组合柔性棚洞等),用于抗冲击防护的研究愈来愈多,且编织拼装工艺逐渐成熟[13-14]。因此,为充分发挥高强钢丝的强度、可塑性和变形吸能等特性,将高强钢丝编织的二维网状结构扩展到三维网状结构,即将高强钢丝编织成三维点阵结构材料,作为制备点阵夹芯结构的核心耗能层。本文提出了一种新的高强钢丝编织点阵结构材料制备方法,并将点阵结构材料与上下面板连接制作成夹芯结构试件,对其进行竖向静压试验研究,研究结果可以为此类点阵结构材料的工程应用提供参考。

1 制备工艺

1.1 试验原材料

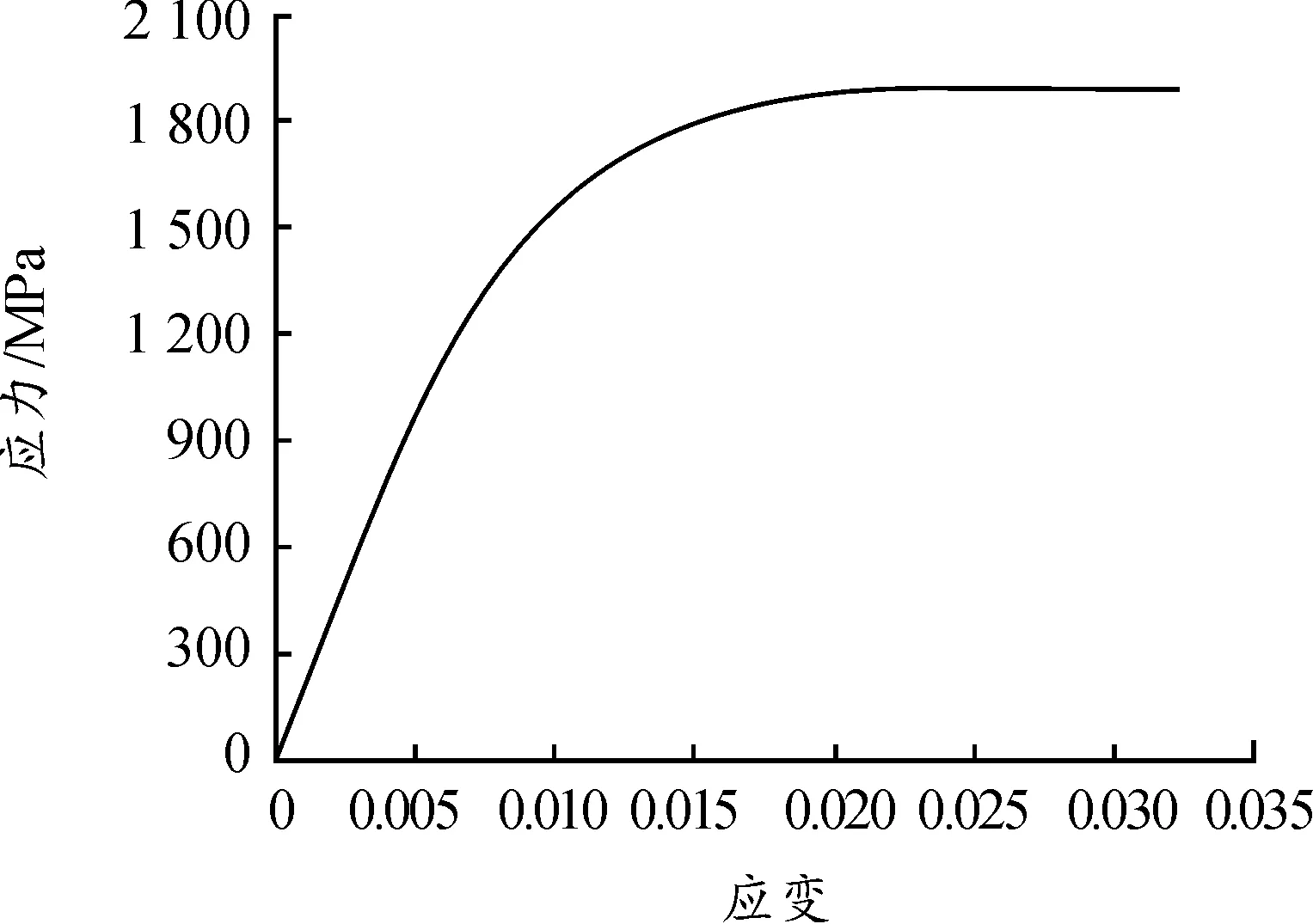

制备高强钢丝编织点阵结构材料的主要原材料包括高强钢丝、钢板和螺钉。所用高强钢丝为82B特种盘条,经酸洗磷化、初拉拔、铅浴淬火、表面热镀锌-5%铝-混合稀土合金、连续多次拉拔成型(先镀后拔)等主要定制工艺加工而成,以保证钢丝具有极高的抗拉强度、韧性、通条性、表面合金镀层的高致密性及与钢丝基体的高附着性。高强钢丝的拉伸应力-应变关系曲线如图1所示,极限抗拉强度约为1 850 MPa,极限应变约为0.030,折弯次数22次以上,扭转次数25次以上,采用直径为2 mm和3 mm钢丝进行点阵结构材料的制作,2 mm钢丝极限抗拉能力不小于5.5 kN,3 mm钢丝极限抗拉能力不小于12.5 kN。所用钢板为Q235钢板,所用螺钉为M8*1.25*12的沉头螺钉。

图1 高强钢丝拉伸应力-应变曲线

1.2 材料加工流程

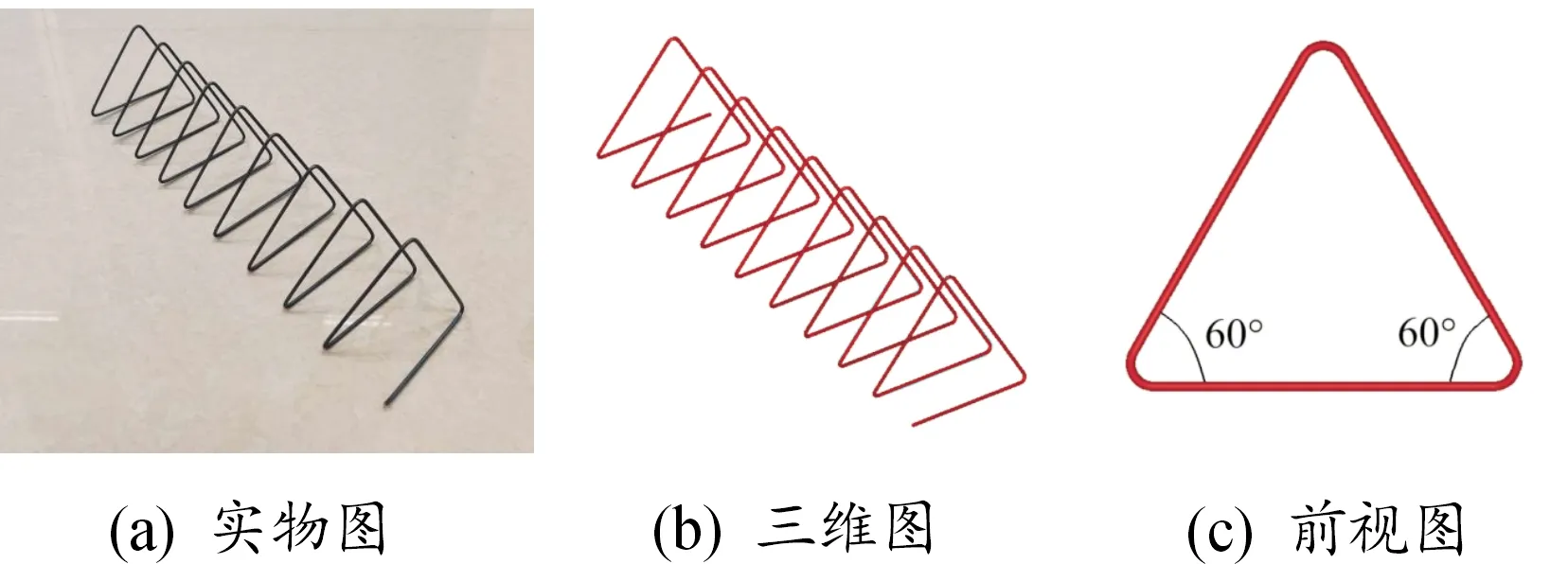

对高强钢丝进行校直并裁剪,将高强钢丝的一端插入特别设计的三维折弯机如图2所示,图中a为送丝轮,b为导丝筒,c为转头,d为定位盘,送丝轮可以完成自动送丝,导丝筒可以进一步固定钢丝走向,通过转头绕轴转动来完成钢丝的弯折,调节定位盘到转轴的距离可控制钢丝段的长度,通过开关控制三维折弯机的启停,由此完成三角螺旋式钢丝的制作,如图3所示。

图2 三维折弯机

图3 三角螺旋式钢丝

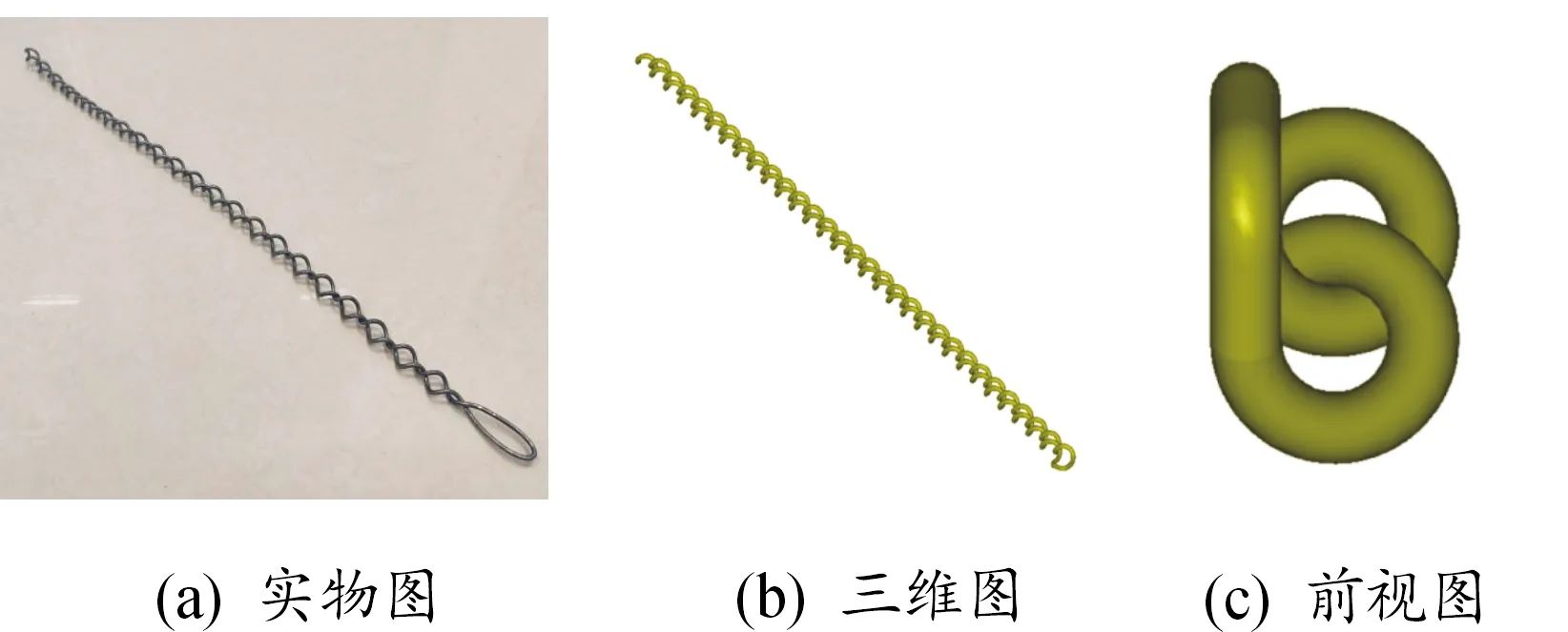

如图4所示,将高强钢丝进行对折,将其两端分别插入由车床改造的双绞机转盘中间的两对称小孔,同时在转盘中间的大孔处插入芯棒,将对折处通过螺钉拧紧固定,通过转盘的转动来完成钢丝的双绞成型,由此完成闭口双绞钢丝的制作,如图5所示。在加工闭口双绞钢丝时,均采用直径2 mm的高强钢丝制作。

图4 双绞机

图5 闭口双绞钢丝

对钢板进行裁切以制备面板、压条,在面板两侧进行数控点孔并钻孔、翻孔(便于拧紧螺钉,并使螺钉头部不凸出面板),对压条进行数控点孔并钻孔、攻丝,面板与压条的钻孔位置和距离要相对应,便于芯层与面板通过螺钉、压条进行紧固连接。

1.3 材料装配流程

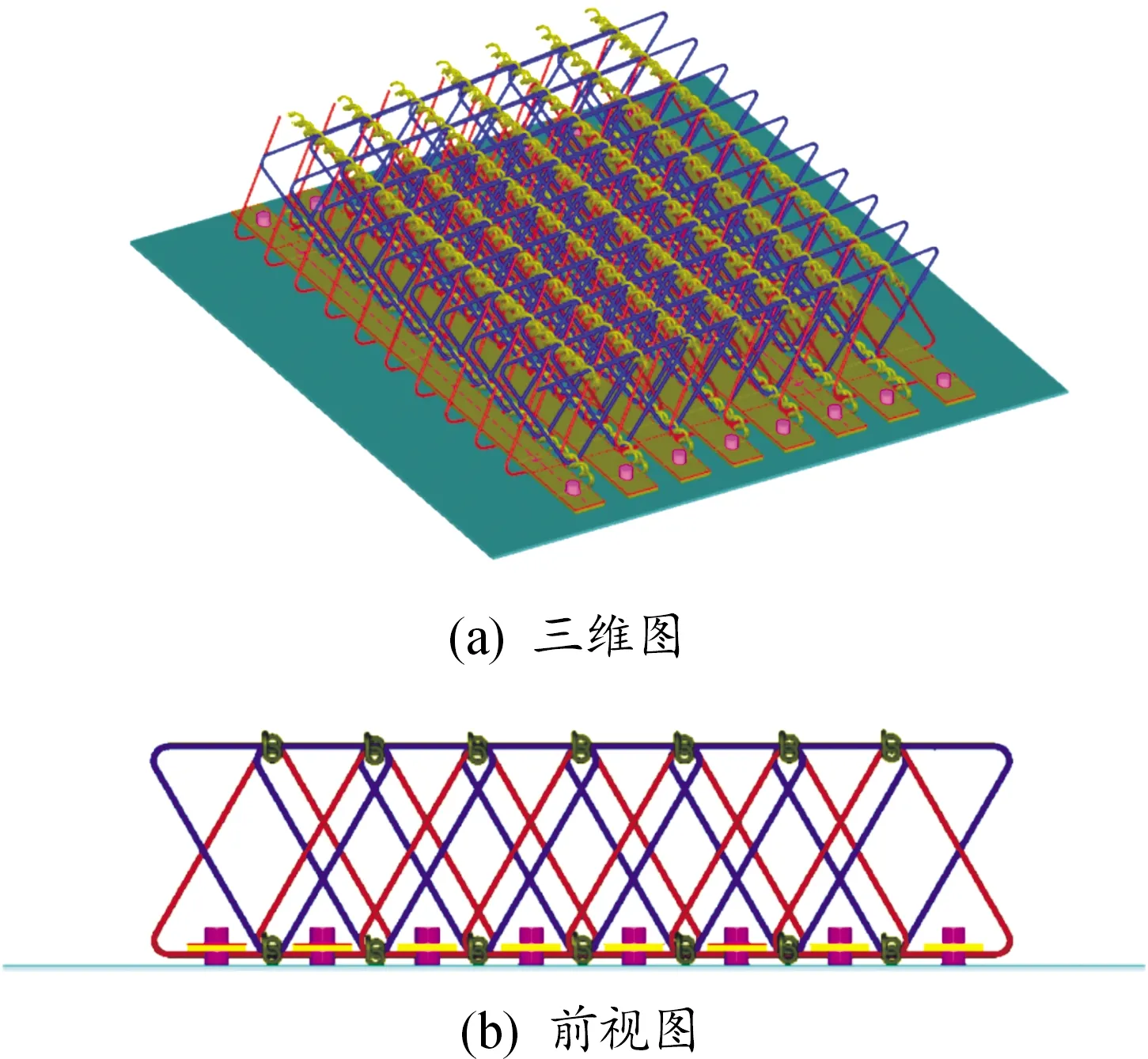

三角螺旋式钢丝按上下正反(上部三角螺旋式钢丝的顶点对准下部三角螺旋式钢丝的平直段中点,上部三角螺旋式钢丝的平直段中点对准下部三角螺旋式钢丝的顶点),左右交叉(左右布置的三角螺旋式钢丝按其平直钢丝段长度的二分之一进行交叉)的规则排列,分别在上、下部三角螺旋式钢丝的顶点和平直段中点交叉位置旋接闭口双绞钢丝(芯层中间钢丝交叉位置不插入闭口双绞钢丝,左右两侧的闭口双绞钢丝应同时旋接3根三角螺旋式钢丝,中间的闭口双绞钢丝则要同时旋接4根三角螺旋式钢丝)。通过重复此操作,将闭口双绞钢丝与三角螺旋式钢丝旋接成三维空间结构,由此组装成点阵结构材料的芯层,其具体装配过程如图6所示。

图6 芯层装配过程(前视图)

在芯层的三角螺旋式钢丝内部沿其螺旋方向插入压条,压条与闭口双绞钢丝平行,将压条的螺孔与面板所钻孔对齐,由面板一侧插入沉头螺钉并拧紧。重复此操作,完成所有压条与面板的螺钉连接,确保芯层与上下面板连接紧固,高强钢丝编织点阵结构材料整体结构形式如图7所示(不含上面板,上面板与下面板对称布置,图中蓝色部分表示上部三角螺旋式钢丝,红色部分表示下部三角螺旋式钢丝,棕色部分表示闭口双绞钢丝,黄色部分表示压条,粉色部分表示螺钉,绿色部分表示面板)。

图7 高强钢丝编织点阵结构材料

2 试验

2.1 试验方案

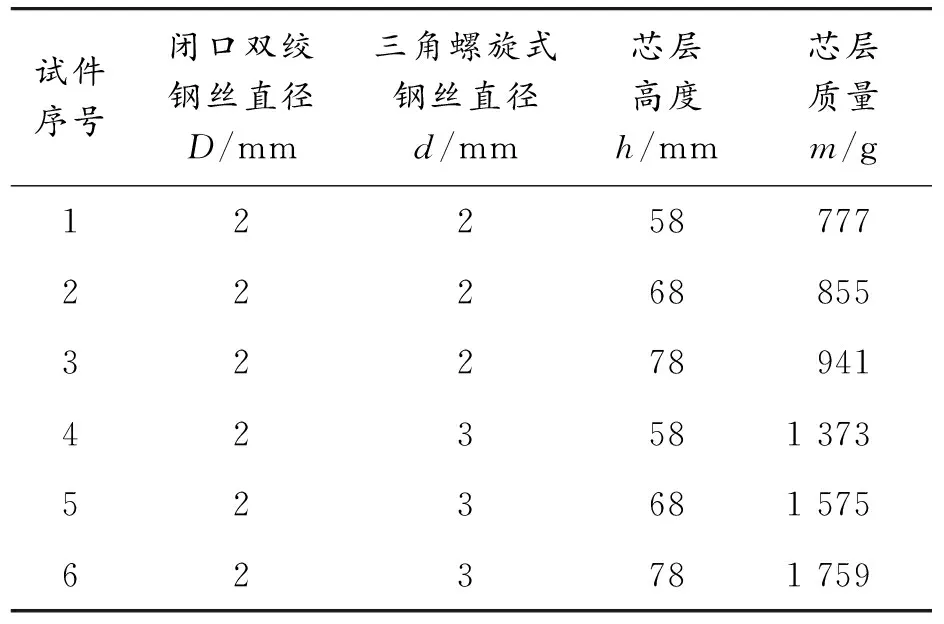

试验在液压万能试验机上进行,为了研究不同材料参数对点阵结构材料力学性能的影响,共对6个点阵试件进行静压试验,如图8所示,各试件芯层材料参数如表1所示。考虑到万能试验机压盘长宽为300 mm×300 mm,因此制备的点阵试件上下面板尺寸均为300 mm×300 mm×2.5 mm。由于各试件芯层采用相同规格的闭口双绞钢丝和不同规格的三角螺旋式钢丝制作,所以芯层质量不随三角螺旋式钢丝的直径和芯层高度的变化而成比例变化。

图8 点阵结构材料试件

表1 芯层材料参数

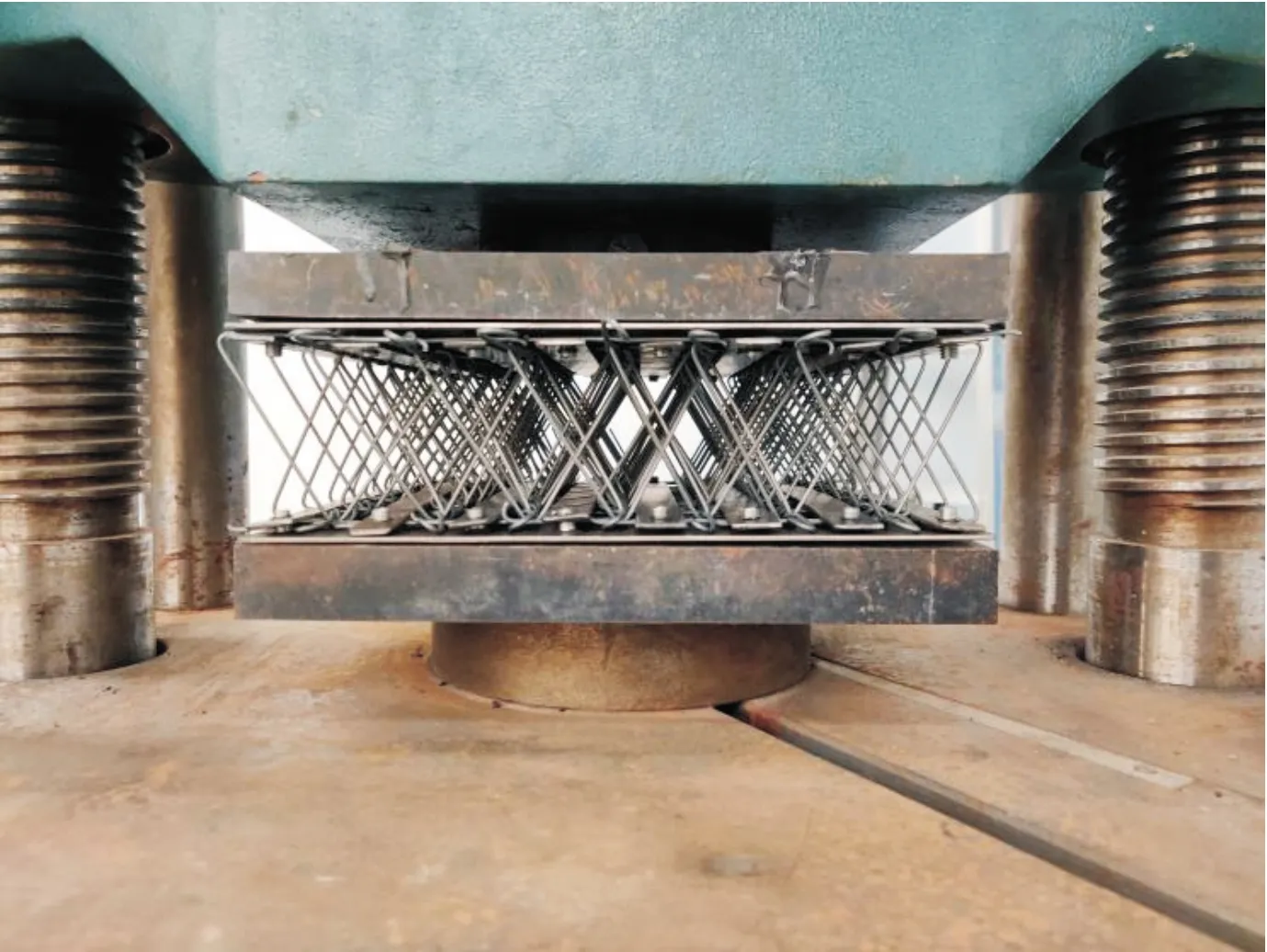

试验时,将试件置于万能试验机的下压盘上,使面板与压盘对齐,并调整上压盘使其轻触试件,试件安装如图9所示。试验采用位移控制方式,控制稳态压缩速率为2 mm/min,以此对试件进行加载。由于制备试件采用的螺钉有一定长度,为避免螺钉受荷载作用对试验结果造成影响,在螺钉将要接触之前即开始卸载,以获得较为完整的压缩力学行为[15],卸载时控制位移速率仍保持2 mm/min,当万能试验机卸载至0 kN时停止试验。

图9 试件安装

2.2 试验现象及变形特征

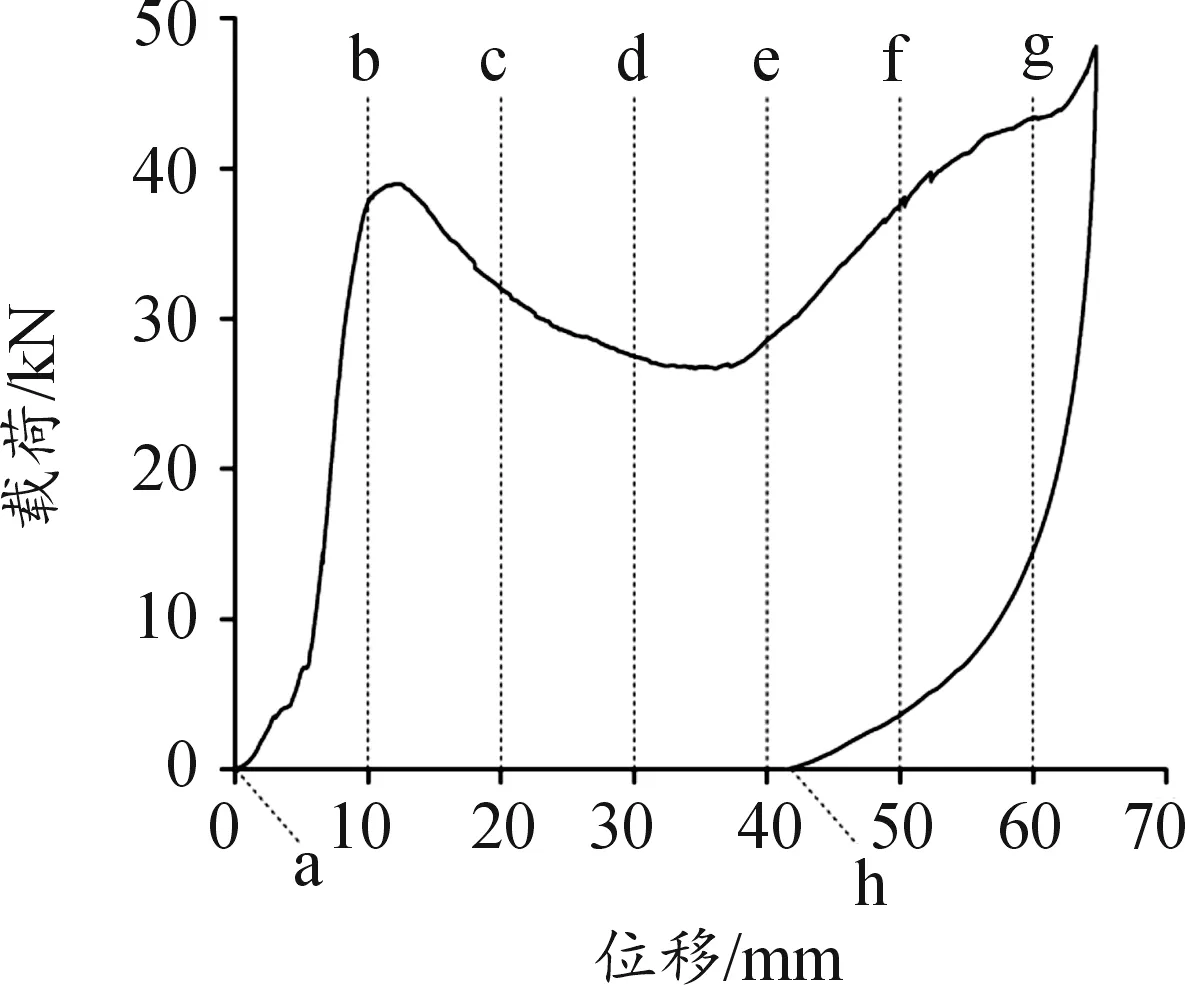

通过对试验过程中芯层钢丝的变形情况和荷载变化的分析,研究高强钢丝编织点阵结构材料的变形规律和耗能效果。各试件在压缩过程中变形情况大致相同,以试件3为例分析试验现象。根据加卸载阶段试验数据,得到试件3在静压试验过程的荷载-位移曲线(含卸载段),如图10所示。试件3在试验过程中的变形情况如图11所示,图中(a)、(b)、(c)、(d)、(e)、(f)、(g)和(h)分别对应图10荷载-位移曲线中0、10、20、30、40、50、60 mm及试件卸载至0 kN所对应位移的变形情况。可以看出,随着不断加压,芯层钢丝压弯屈曲,芯层逐渐被压缩密实,卸载后的芯层变形有一定恢复。

图10 试件3荷载-位移曲线

图11 试件3压缩变形情况

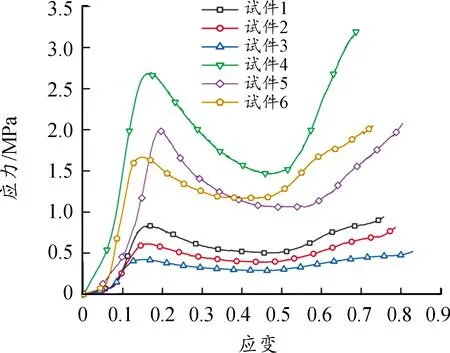

根据试件加载段的荷载-位移曲线,由式(1)(2)换算得到试件的压缩应力-应变曲线,如图12所示。

图12 应力-应变曲线

(1)

(2)

式中:σ为试件的压缩应力值;F为荷载;A为芯层的面积;ε为试件的压缩应变值;l为压缩位移;h为芯层的高度。

对应力-应变曲线进行分析可知,各试件的曲线走势大致相同,可分为4个阶段:

第一阶段是初始时的应力波动阶段,在初始加载阶段,由于部分高强钢丝没有与面板贴紧,此时未贴紧的高强钢丝受力不稳定,试件应力出现波动,图11中(a)图对应的变形情况处于该初始阶段。

第二阶段是应力接近线弹性上升阶段,待所有钢丝贴紧受力稳定后,试件压缩进入线弹性阶段,具有较好的线性结构响应,此时芯层钢丝没有产生明显的弯曲变形,芯层钢丝的横截面应力小于其屈服应力,图11中(b)图对应的变形情况大致处于该阶段。

第三阶段是应力下降阶段,应力值达到波峰后,由于芯层钢丝受压发生屈曲失稳,同时由于芯层钢丝处在空间结构中,受力并不在同一平面,芯层钢丝同时承受弯矩和扭矩,导致其产生弯扭屈曲变形,应力呈下降趋势,横截面应力等于屈服应力[16],随着试件的进一步压缩变形,试件承载能力下降,应力开始下降达到波谷,这一阶段过程中,局部位置形成塑性铰,图11中(c)、(d)图对应的变形情况处于该阶段。

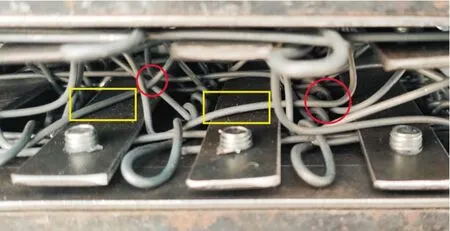

第四阶段是应力再次上升阶段,随着结构的进一步压缩,弯曲的钢丝进一步变形,并与试件中的其他钢丝或压条接触(见图13,图中圆形区域为钢丝之间的接触,矩形区域为钢丝与压条间的接触),产生新的支点,于是试件的应力值再次上升,之后随着荷载的增大,整个试件越压越密实,图11中(e)、(f)、(g)图对应的变形情况处于该阶段。

图13 钢丝与钢丝、压条之间接触

由此可见,高强钢丝编织点阵结构材料在压缩过程中的主要变形机理是芯层钢丝的弯扭屈曲变形和局部位置形成塑性铰,这种变形使得点阵结构材料在受压过程中吸收大量能量,因此可以在工程设施领域作吸能、抗冲击防护的结构型材料之用。

3 材料参数的影响

点阵结构材料的性能受三角螺旋式钢丝的直径、螺旋角度、芯层高度、组装方式等因素的综合影响。从钢丝直径、芯层高度2个参数对点阵结构材料性能产生的影响开展研究。

3.1 材料参数对压缩力学性能的影响

芯层的表观密度为其质量与结构表观体积的比值,取应力-应变曲线的线弹性阶段的斜率和第1个波峰计算试件的弹性模量、抗压强度[17-18],进而计算出试件的比强度、比刚度:

(3)

(4)

(5)

式中:ρ为芯层的表观密度;m为芯层的质量;V为芯层的表观体积;P为抗压强度;Ps为比强度;E为弹性模量;Es为比刚度。

相应计算结果数值如表2所示,由结果可知,当钢丝直径一定,芯层高度增加时,其抗压强度逐渐减小,这是由于芯层高度增加,芯层钢丝的长细比增大,使得结构在承受压力载荷时容易产生失稳,从而使得结构抗压强度减小。此时试件的比强度和比刚度逐渐增大,其中比强度增大幅度较小。当芯层高度一定,钢丝直径从2 mm增大到3 mm时,其抗压强度增大,这是由于钢丝直径增大,结构抗弯刚度增加,结构在承受压力载荷时越不容易产生失稳,从而使得结构抗压强度增大。此时试件的比强度和比刚度均大幅提升,可见随着钢丝直径的增大,其压缩力学性能大幅增强。

表2 点阵结构材料的压缩力学性能

3.2 材料参数对吸能特性的影响

为了进一步研究点阵结构材料的抗爆抗冲击性能,有必要对其吸能特性进行研究,因此对点阵结构材料单位体积吸收的能量WV、单位质量吸收的能量Wm进行表征分析。压缩应力-应变曲线下的面积表示吸能量,即单位体积吸收的能量WV;考虑到防护结构轻便化的要求,引入单位质量吸收的能量Wm,分别表示为[19-20]:

(6)

(7)

式中:σ为试件的压缩应力值;ε为试件的压缩应变值,取试件加载段最大压缩应变值(此时试件均压缩到较为密实状态)作为积分上限;ρc为芯层的相对密度;ρs为高强钢丝的密度,ρs=8.0 g/cm3。

根据试验测得试件芯层的相对密度、单位体积吸收的能量、单位质量吸收的能量如表3所示。

表3 点阵结构材料的吸能特性

由表3可知,当钢丝直径一定,芯层高度增加时,其单位体积吸收的能量逐渐减小,单位质量吸收的能量相当。当芯层高度一定,钢丝直径从2 mm增大到3 mm时,其单位体积吸收的能量提高近3倍,单位质量吸收的能量提高近1.5倍,可见随着钢丝直径的增大,其吸能效果大幅增强。

4 结论

1) 采用高强钢丝进行编织组装,将高强钢丝引入到点阵结构材料芯层中,较传统中低强度金属丝制备的点阵结构材料更有利于力学性能的发挥,可以制备不同钢丝直径、不同芯层高度、不同尺寸规格的点阵结构材料。

2) 高强钢丝编织点阵结构材料压缩过程是芯层钢丝的弯扭屈曲变形和局部位置形成塑性铰,具有较好的吸能效果,可以用作工程设施的吸能、抗冲击防护结构。

3) 在静压试验中,芯层高度增加时,比强度、比刚度增大而抗压强度、单位体积吸收的能量减小,单位质量吸收的能量变化较小。钢丝直径增大时,压缩力学性能和吸能特性均大幅增强。