轻型卡车紧急制动时出现甩尾问题的分析解决

2021-11-06宁晶

宁晶

(比亚迪汽车工业有限公司)

汽车的制动性能是汽车的重要性能指标之一。紧急制动甩尾是指汽车在进行紧急制动过程中,出现向侧面甩动的现象,即其1轴或2轴的车轮发生横向移动。制动甩尾也称为制动侧滑。汽车前后轴同时发生侧滑的情况较少,绝大多数情况是一个轴先发生侧滑,而另一轴仍保持与地面的附着关系。轻型货车在空载、满载状态下,整车的质量、质心、轴上的载荷变化很大,尤其是后轴。轻型货车是按照整车满载载荷状态进行制动系统设计,前、后制动器都设计的偏大。因在空载状态下,后轴上的制动器能提供的制动力大于实际需要的制动力,会导致后轮早于前轮抱死,容易引起整车甩尾。据很多事故现场鉴定,汽车侧滑失控,多由后轴引起。出现制动甩尾问题严重影响了汽车行驶的方向稳定性,危害行车安全。因此在设计中必须避免。

1 问题提出

某轻型卡车在用户实际的行车过程中,车辆处在空载未装货状态且路面保持在干燥平整的状态下,车辆以50 km/h及以上的车速行驶时,当碰到危险紧急情况时需要踩刹车进行紧急制动时,驾驶员发现车辆出现了严重的向右甩尾问题,严重影响了行车安全,危害驾驶员安全和行人及其他车辆安全;而满载拉货的状态下,紧急制动未发生甩尾问题。该车的整车长度为5 995 mm,总质量为4 495 kg,整备质量为2 850 kg,发动机采用的是3.0 L排量的柴油发动机且制动系统采用的是气压制动系统,并配备有自动制动间隙调整臂。车辆甩尾及轮胎拖痕情况如图1所示,从前后轮拖痕来看,后轮抱死印记要比前轮的印记清晰明显的多,而前轮印记比较浅显。

2 原因分析

2.1 制动系统原理

行车制动系统采用前、后独立的双回路气压制动系统,前后制动器为“S”凸轮领从蹄式鼓式制动器,整个气压制动系统由空气压缩机、空气处理单元APU、串联双腔活塞式制动阀、继动阀、前后储气筒、前制动气室、后制动气室、放水阀、检测接头、低压报警开关及ABS电磁阀等组成。

前、后独立的双回路气压制动系统工作原理主要是由发动机驱动的空气压缩机将压缩空气经单向阀首先输入空气处理单元,由空气处理单元将压缩空气进行油水分离、冷却和干燥之后,分成2个独立的回路:一个回路经储气筒、双腔制动阀的中腔通向后制动气室;另一个回路经储气筒、双腔制动阀的下腔通往前制动气室。当其中一个回路发生故障失效时,另一个回路仍能继续工作,以保证车辆具有一定的制动能力,从而提高了车辆行驶的安全性。整个的气压制动系统需要保证密闭性、气压稳定性和前后轮制动反应时间一致性,以确保整个气压制动系统完成正常的制动工作,保证整车行驶的安全。

2.2 排除措施

1)检查前后制动管路状态,整个制动管路系统走向正常,制动管路无折瘪漏气、断裂、磨损及缺失等客观故障情况存在;进一步排查空气压缩机接口处管路漏气情况,起动车辆并空挡踩油门,空气压缩机接口处无漏气现象。

2)检查前后制动器状态,前后制动器蹄片上的摩擦片无异常磨损、断裂等客观故障情况存在,制动回位弹簧正常工作,回位力矩正常。

3)将前后制动器的制动间隙调整至符合设计技术要求,制动器蹄片轴及滚轮处重新涂润滑油,再次试车,紧急制动甩尾问题无明显改善。

4)重新更换1套全新的左右后制动器蹄片,并将制动器蹄片轴及滚轮处重新涂润滑油,装配完成后,调整制动器间隙至符合设计技术要求;再次试车,紧急制动甩尾问题无明显改善。

5)解除后制动,保证车辆后制动不起作用,并对其他各管路接头进行复紧,再次试车,未发生紧急制动甩尾问题。

通过上述的排除措施分析,可以得出结论:1)该故障车的制动间隙对紧急制动甩尾问题影响不大;2)原前后制动器未发生故障;3)紧急制动甩尾问题由后制动引起的概率较大。

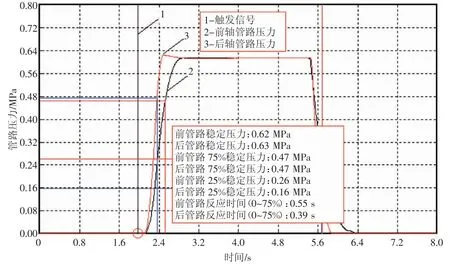

2.3 制动反应时间测量

为进一步确认紧急制动甩尾问题就是由后制动引起,按照GB 12676《商用车辆和挂车制动系统技术要求及试验方法》的测试方法[3],对该轻型卡车的前、后轮的制动反应时间进行测量。如图2所示,前后管路的制动气压稳定,前管路的稳定气压压力为0.62 MPa,后管路的稳定气压压力为0.63 MPa,整个制动系统气压基本保持稳定一致。而在制动反应时间方面,测量0~75%响应时间(即前轴、后桥管路压力升高到最大压力值的75%的时间),结果显示为:前轮的制动响应时间为0.55 s,后轮的制动响应时间为0.39 s。虽然能满足GB 12676中小于0.6 s的要求,但前轮的制动反应时间明显慢于后轮的制动反应时间0.16 s,导致车辆在紧急制动时,后轮先于前轮抱死拖滑,从而发生车辆甩尾现象。

图2 行车制动反应时间

因此,结合上述分析,可以得出结论:由于后轮制动的反应时间明显快于前轮的制动反应时间,导致后轮先于前轮抱死拖滑,从而发生车辆紧急制动甩尾现象。

3 问题整改对策及验证结果

为解决后轮制动的反应时间明显快于前轮的制动反应时间,制定了2个解决方案:方案1是取消继动阀方案;方案2是匹配感载比例阀方案。

3.1 取消继动阀方案

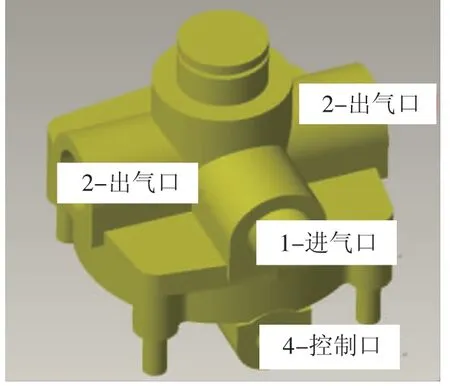

从气压制动系统的原理图可以看出,后轮制动系统装有继动阀,主要用于长制动管路的末端,使储气筒的压缩空气快速充满制动气室,起缩短制动反应时间和压力建立时间的作用。如图3所示,继动阀进气口1连接储气筒,出气口2连接左右两边的后制动气室。继动阀工作原理为当踩下制动踏板时,制动阀的输出气压作为继动阀的控制压力通过控制口4输入,在控制压力作用下,将进气阀推开,于是压缩空气便由储气筒直接通过进气口进入后制动气室,而不用流经制动阀,这大大缩短了后制动气室的充气时间,加速了制动气室的充气过程。因此继动阀又叫加速阀。

图3 继动阀

为合理的延长后轮制动反应时间,采取取消继动阀的方案,由制动阀直接作用与制动气室;同时为避免后制定反应时间过长,将前后制动管路直径由10 mm变为12 mm。

同样按照GB 12676《商用车辆和挂车制动系统技术要求及试验方法》的测试方法再次实测空载状态下0~75%制动响应时间(即前轴、后桥管路压力升高到最大压力值的75%的时间):前轮制动响应时间为0.4 s,后轮制动响应时间为0.53 s。后轮制动响应时间明显慢于前轮制动响应时间,在紧急制动时,前轮先于会后轮抱死,从而避免制动甩尾问题发生。实车验证,空载时在干燥平整路面进行紧急制动时,该车辆未发生制动甩尾问题。

3.2 匹配感载比例阀方案

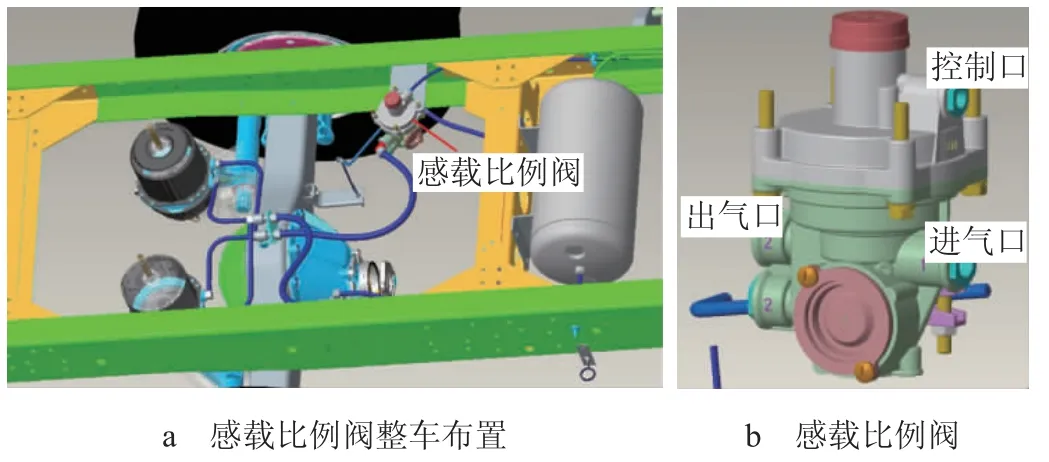

感载比例阀由壳体、柱塞、阀门、弹簧等组成,工作原理是通过车身与车桥之间的距离变化(载荷的大小)改变弹簧的预紧力来对制动介质的压力进行调整,使在各种载荷条件下都能得到一个近似理想的制动力分配,保证车辆行驶过程中前、后轮制动负荷的合适比例,确保在汽车紧急制动时后轮不抱死。为解决紧急制动甩尾问题,在该轻型卡车制动系统上重新设计匹配了感载比例阀方案,如图4所示。

图4 感载比例阀整车布置及感载比例阀

整车匹配感载比例阀后,实车安装并测量空载状态下0~75%制动响应时间:前轮的制动响应时间为0.5 s,后轮的制动响应时间为0.52 s。后轮的制动响应时间慢于前轮的的制动响应时间,在紧急制动时,前轮先于会后轮抱死,从而避免制动甩尾问题发生。实车验证,在空载状态下未发生紧急制动甩尾问题。

匹配感载比例阀后,实车测量空载状态下0~75%响应时间:前轴为0.5 s,后桥为0.52 s。后桥制动响应时间慢于前轴,在紧急制动时,前轮先于会后轮抱死,从而避免制动甩尾问题发生。实车验证,在空载状态下未发生紧急制动甩尾问题。

4 结论

行车中,车辆发生紧急制动甩尾问题是非常危险的,严重的会影响到人民的生命财产安全,在设计中必须避免。因此,通过工程设计的手段以及实车的验证,取消继动阀方案和匹配感载比例阀方案均能解决车辆紧急制动甩尾问题,2种方案均行之有效。但是,考虑到车辆成本问题,匹配感载比例阀会相应增加整车成本,而取消继动阀会降低整车成本,因此整车最终采用的方案为取消继动阀方案。从市场上销售的大批量车辆来看,用户不再抱怨有紧急制动甩尾的问题出现,证明取消继动阀方案有效。