基于HyperMesh的电动汽车NVH声腔模态分析*

2021-11-06马倩昀冯国胜贾素梅李书利

马倩昀 冯国胜 贾素梅 李书利

(1.石家庄铁道大学机械工程学院;2.长城汽车股份有限公司)

随着纯电动汽车技术的不断更新和发展,电动汽车成为鼓励人们出行的首选交通工具,得到了更多人的接受和认可,但是电动汽车的振动噪声问题日益凸显,严重影响驾驶员和乘客的舒适性。其中汽车NVH最具代表性,因此,NVH成为衡量汽车好坏的一项重要指标,也是评价现代汽车设计和制造质量的新标准[1-2]。文献[3]针对改善汽车NVH提出一系列优化方案,将零部件作为优化目标,通过较小改进以达到汽车NVH性能的最优解。文献[4]针对白车身模型采用CAE软件对其进行传递函数分析,通过计算得到的激振力和响应关系查看声压值是否符合目标值,对不达标部件设计优化方案。文献[5]讲述了发动机、电机、动力总成相关的NVH问题,概述了每种问题类型,并针对各种混合动力车型中出现的NVH问题提出了抑制方法。但上述研究方法对几何建模过程以及声腔建模并未详细提及,无法判断噪声具体分布。文章基于声腔理论知识,通过建立某电动汽车的白车身几何模型和有限元模型,开展白车身有限元分析、车内噪声有限元分析,识别车内声压分布情况,为该车型以后生产制造提供参考。

1 声学分析

1.1 声学方程的建立

在一封闭空间内,在不受外界干扰时,空间内传播介质可看作静止的、均匀的。但受到外界扰动时,媒质质点就会获得速度,压强和密度也会发生变化,成为时间和空间位置的函数。

根据质量守恒定律可得到声波的连续性方程[6]:

式中:ρ—介质密度,kg/m3;

u—质点速度,m/s。

根据牛顿第二定律可得到声波的动力学方程[6]:

理想气体时热力学方程为:

式中:p—声压,Pa;

p0—静态压强,Pa;

ρ—静态密度,kg/m3。

根据公式(1)、公式(2)、公式(3)得到一维声学方程:

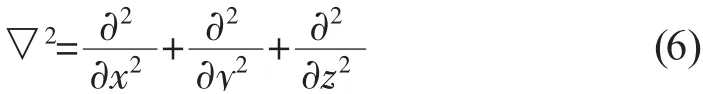

因此三维系统声学方程式如下:

引入算子表达式:

式中:▽2—拉普拉斯算子。

方程(5)可写为:

1.2 空腔声学有限元方程

如果采用有限元中离散化方法来表示空腔容积,则式(7)可以将其简化成一组方程,其矩阵形式为[7]:

式中:{p}—节点在离散位置上的压力,N;

[Ma]—声学质量矩阵;

[Ka]—声学刚度矩阵;

{I}—流体的广义力向量。

假设系统为自由振动,则式(8)可表示为:

将式(9)进行求解可得到车内声腔系统固有频率和振型。

2 白车身几何模型的建立

文章主要是对整车NVH进行性能仿真,然而整车的装配则是在白车身基础上完成的,白车身影响着整车的各种性能,所以对白车身模型的精确搭建及有限元分析是必不可少的[8]。在确保搭建白车身模型准确无误的情况下,才能进行NVH的性能仿真。汽车车身结构复杂,零部件众多,整车零部件大多属于薄板一类,所以可以采用CATIA软件中创成式曲面模块进行零部件设计,之后进行白车身装配。

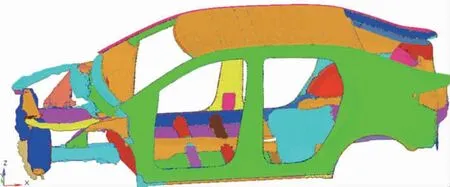

白车身结构分为前后围板、顶盖、底板、右侧围及左侧围主要部件,另外前部还包括发动机舱总成和一些填补件等。图1示出白车身各零部件的几何模型图,选取所需的零部件模型进行白车身装配,图2示出白车身几何模型图。

图1 白车身零部件

图2 白车身几何模型

由图2白车身几何模型图可知,白车身由众多零部件构成,左右部分成对称结构,每个零部件形状、厚度、结构以及大小各异,每个实体含有众多特征,比如:加强筋、圆角及翻边等。白车身则是由这些钢板类零部件通过点焊、焊缝及胶粘等连接而成。

3 白车身有限元分析

标准有限元建模流程,可分为:(建模)前处理、分析和求解以及(可视化)后处理。其中前处理包括:导入数模、抽取中面、几何清理及几何简化、网格划分、材料和属性的定义、载荷约束工况的施加以及导出模型;后处理则包括:云图(位移、应力等)。

3.1 抽取中面

HyperMesh可以从复杂的几何体中抽取中面,利用其功能在对壳单元进行网格划分时由难变易,尤其是对钢板类材料的建模可提供很大帮助,既能节省大量时间又能提高建模效率。此车型大部分使用的是钢板类材料的零部件,整体结构多而复杂,在进行有限元分析时,对于薄壁结构的零件可以采用简单方便的板壳单元来进行模拟,首先将体结构的薄壁简化成面,此时需要采取抽取中面的方法,通过抽取中面生成壳单元,代替实体板壳进行计算。HyperMesh的中面抽取主要是在midsurface面板下进行的,对于一些复杂的薄壁结构进行详细分析研究时,也可以采取手动抽取中面完成。

3.2 几何清理及几何简化

3.2.1 几何清理

模型在导入Hypermesh软件后会出现缺陷,有可能出现曲面拓扑关系、几何特征缺失、T形边以及抽取中面时相对关系判断错误等问题的发生。如果这些错误不能及时进行清理改正,则会影响后续有限元网格划分模型质量、计算精度和速度。所以需要对几何进行清理。通过对曲面的不连续、缺失面进行修复,对重复面进行删除、对不合格线段进行压缩以及对重合顶点或者边界进行容差处理等,目的是得到对CAE分析适用的几何模型。如图3所示,对缺失面进行修复,修复后的模型如图4所示。

图3 后地板缺失面 图4 后地板缺失面修复

3.2.2 几何简化

本项目研究的是汽车NVH声腔模态,需根据实际情况对几何模型进行简化,简化的特征一般包括有孔、凹槽及加强筋等。

1)孔的简化。孔可以分为2类:一类是工艺孔,零部件进行装配时为定位预留的孔或者为节省材料而开的孔,这类孔直径小数量密集,对后续NVH声场仿真影响不大,建议将孔去掉。如白车身后地板上的小孔是为了定位而设计的,对白车身模态影响不大,因后续NVH声场分析中需要建立密封环境,所以这些小孔可以忽略不计。另一类孔是为了进行各零部件装配时为螺栓、螺钉等连接而预留,这些孔为标准孔,对白车身固有模态分析有一定的影响,这些孔需要加以考虑,不可随意删除。

2)加强筋的简化。添加加强筋是为了改善车身零部件的刚度,车身模态分析时白车身的固有频率在很大程度上会受到加强筋影响,因为加强筋的存在,零部件重量稍微有所变动时,固有频率则会相应的发生变化,由于本项目主要研究白车身NVH声场性能,加强筋的影响可以忽略不计,所以在有限元简化时可对加强筋进行删除。

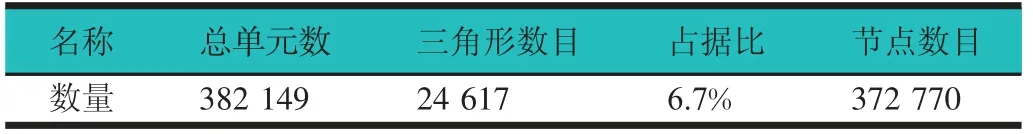

3.3 网格划分

本次网格划分采用平均单元尺寸为10mm×10mm的批量网格划分,生成的总单元数目、节点数目、三角形总单元数、三角形占据比,如表1所示。

表1 网格生成数目表

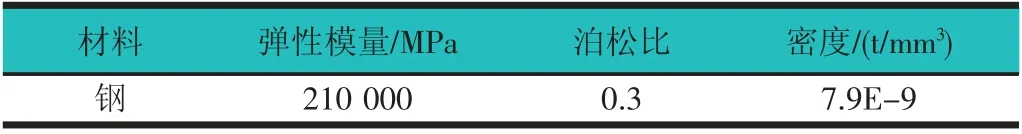

3.4 材料属性定义

白车身主要材料为钢板类钣金件,采用壳单元来进行模拟,在HyperMesh中定义的材料类别为Mat1,即:线性弹性材料。钢板类材料参数表见表2所示。属性定义主要是对壳单元厚度进行确定,因白车身零部件众多,故列出部分零部件壳单元厚度,如表3所示。

表2 钢材料参数表

表3 壳单元厚度表

3.5 1D单元连接

白车身有限元分析中选用刚性连接单元,焊点采用ACM单元模拟、螺栓采用RBE2单元模拟、焊缝采用PENTA单元进行模拟。RBE2单元常用于模拟简化的焊接单元,或者将2部分不匹配的网格进行连接。通过以上3种连接可以精确的模拟车身结构。

3.6 白车身有限元模型建立

通过上述一系列有限元前处理操作,抽取中面、几何清理简化、划分网格、定义材料属性、连接单元及施加工况等,最后生成白车身有限元模型如图5所示。

图5 白车身有限元模型

4 声腔模型的建立

4.1 添加内组件

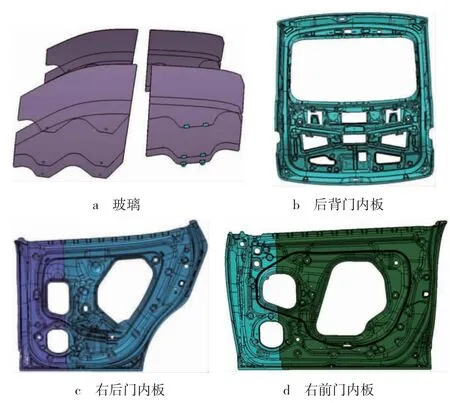

声腔模型是将车身围成一个封闭的空腔,在建立有限元模型时,可忽略车身左右外侧围(声腔的接触主要是与内板),仅保留车身骨架以及内围板。在此基础上才能保证建模的准确性。在建立的车身有限元模型基础上需要添加玻璃、四车门内板、后背门内板等部件,如图6所示。其有限元处理方法与白车身步骤相同,内组件有限元模型如图7所示。由于此次任务是完成对声腔模态的仿真,内组件有限元模型完成后,在进行有限元处理时需要将模型上的孔洞进行填补确保其密封性,内组件与白车身的连接采用HyperMesh 2D单元中的Rule网补法,使与其接触面通过网补构成密封空腔。密封空腔的建立则是声腔模态计算的基础。

图6 内板组件

图7 内组件有限元模型

4.2 导入座椅模型

在建立声学有限元模型时,要考虑到座椅的影响,如果忽略座椅会使计算得到的声腔频率偏高,且影响节线位置和形状。所以对车内座椅不容忽视。将座椅几何模型导入车内,对座椅几何模型进行有限元前处理,首先划分2D网格后,在2D网格划分完成的基础上在进行3D网格四面体的划分,最后将生成的座椅内腔网格移到同一层下,提取座椅表面。

4.3 3D网格划分

座椅网格划分完毕后,进行座椅外表面与车身声腔里表面包围区域的网格划分。首先将封闭车身进行四面体网格划分,之后提取车身外表面。最后在A coustic cavity mesh模块下,建立声腔网格。生成的四面体单元数和节点数如表4所示。

表4 3D网格划分参数表

4.4 声腔模态分析

以OptiStruct作为求解器,进行声学模态计算,得到各阶频率下的模态振型图,其中前6阶模态频率和振型如表5所示。

表5 前6阶模态频率和振型参数值

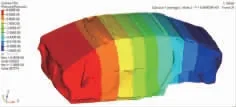

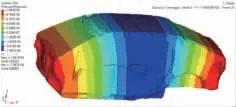

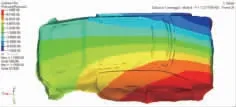

前6阶声腔模态振型图如图8~图13所示。

图8 第1阶模态振型图截图

图13 第6阶模态振型图截图

由图8可知:第1阶固有频率为60.70 Hz,振型呈纵向分布状态,即声波在空气中纵向传播,振型图红色部分代表声压最大值,出现在车身前围处,即前围处声压最大。从前围到车尾传播过程中,声压依次减小,在车尾处声压达到最小值。

由图9可知:第2阶固有频率为110.49 Hz,振型呈纵向分布状态,声压最小位置出现在车门内板B柱附近。声压值从车门内板B柱向两端逐渐增大,在前围和车尾处声压值达到最大。

图9 第2阶模态振型图截图

由图10可知:第3阶固有频率为115.3 Hz,振型呈横向分布状态,振型图红色部分代表声压最大值,出现在车身右侧围处,即车身右侧围处的声压最大。从右侧围到车身左侧围处声压值依次减小,在左侧驾驶员处声压达到最小值。

图10 第3阶模态振型图截图

由图11可知:第4阶固有频率为147.61 Hz,振型为横向和纵向的相交组合。横向振型与纵向振型交汇在前后车门B柱空间处。在左轮罩和右前围附近声压达到最大值,在左前围即驾驶员处声压最小,对驾驶员影响小。

图11 第4阶模态振型图截图

由图12可知:第5阶固有频率为162.29 Hz,振型呈纵向分布状态,在后背门和顶盖后端交合处声压达到最大值,驾驶员和车尾附近声压最小。

图12 第5阶模态振型图截图

由图13可知:第6阶固有频率为164.70 Hz,振型呈垂向分布状态,在左门槛梁处声压达到最大值,从左门槛至顶盖方向声压值依次减小,在车身顶盖处声压最小。

通过对以上前6阶振型分析,空腔形状基本呈对称状态,声压振型符合车内的声压分布规律,所以空腔中的一些不规则形状不会影响其声压振型。由此可见在车内声压分布合理,产生的噪声值不会引起驾驶员和乘客的不适反应。

5 结论

通过企业提供的某车型图纸,使用Catia三维建模软件进行白车身几何模型构建;将建立好的几何模型导入仿真软件中,进行中面抽取、几何清理及简化、网格划分、定义材料属性及1D单元连接等,从而建立白车身有限元模型;之后在建立的白车身有限元模型的基础上添加内蒙皮、导入座椅模型、划分3D网格等进行声腔建模,确保声腔封闭后选择OptiStruct求解器进行声腔模态分析,通过选取前6阶主振型计算结果分析得知:振型呈纵向、横向、垂向以及相交等形状分布,但声压振型符合车内声压规律,使得声压分布情况合理,产生的噪声值不会引起驾驶员和乘客的不适反应,对驾驶员及乘客影响较小。该仿真为车身的改进设计提供了重要参考。