电动货运中巴车轮边电机桥噪声优化措施研究

2021-11-06向锋王静2贯生静

向锋 王静2 贯生静

(1.吉利汽车股份有限公司;2.中汽研(天津)汽车信息咨询有限公司;3.北京福田戴姆勒汽车研发中心)

汽车的振动与噪声性能和顾客对汽车总体印象评价有直接关系,顾客除了追求传统的低噪声与振动外,对于声音品质的要求也越来越高。国内某出口北美电动货运中巴车型为采用轮边电机桥动力方案产品,在投入使用后客户反馈使用过程中电机存在“呜呜”声、平稳驾驶低频声及随车速提高而增加的高频声。为提升产品质量和客户满意度,针对此噪声问题成立专项小组进行各维度问题分析,从而提出解决方案。

1 噪声源分析

1.1 电机及电机桥噪声试验记录

为找到噪声源,首先调取首批装车轮边电机及轮边电机桥噪声试验测试记录。通过轮边电机噪声试验记录可以看出:电机转速在3 000 r/min时,噪声为67~69 dB;电机转速在6 000 r/min时,噪声为71~73 dB;电机转速在8 000 r/min时,噪声为73~75 dB;电机转速在10 000 r/min时,噪声为74~76 dB,对照轮边电机噪声要求值后发现电机噪声满足出厂要求。通过轮边电机桥噪声试验记录可以看出:电机转速在2 800 r/min时,噪声为68~74 dB;电机转速在3 000 r/min时,噪声为68~74 dB;电机转速在6 000 r/min时,噪声为74~83 dB;电机转速在8 000 r/min时,噪声为76~85 dB;电机转速在10 000 r/min时,噪声为78~87 dB,对照轮边电机桥噪声要求值后发现电机噪声满足出厂要求。

考虑满足控制指标的情况下出现噪声问题,与相关供货方达成一致将控制指标调整:1)将电机的噪声控制指标加严:10 000 r/min时,噪声≤77 dB提高到≤75 dB;2)将轮边桥的噪声控制指标加严:10 000 r/min时,噪声≤89 dB提高到≤80 dB。

在排除电机本身噪声源的前提下,将有条件发回国内的问题电机桥进行试验测试。试验方案:将左右问题电机桥拆解为左侧问题电机、右侧问题电机、问题减速器,与厂家提供的正常电机及减速器进行重新搭载试验,对比发现问题点所在。

对以上电机及减速器进行分组测试,为理清问题车辆噪声来源,进行多种组合NVH测试,其中包含4组电机噪声对比测试、4组电磁开关对比测试、4组电机噪声源分析测试、3组轮边桥总成对比测试、2组轮边电机桥复现测试及3组电机声学包验证测试。

1.2 轮边电机桥噪声测试结果及分析

1.2.1 电机台架NVH结果分析

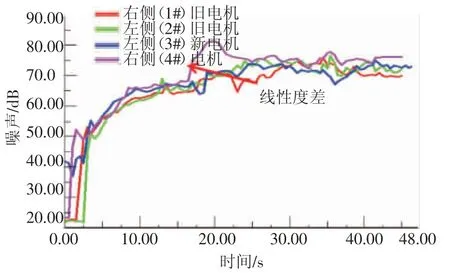

1)如图1所示,4台电机噪声线性度有2~3 dB的差异、一致性有2~4 dB的差异,对比发现新电机在试验过程中,右侧新电机在中高转速(≥6 000 r/min)有嗞啦异响,左侧新电机在高转速(≥8 000 r/min)后端盖有刮擦异响。由以上试验可知,4台电机在一致性和线性度有一定差异,但整体来说噪声满足指标要求,电机厂家反馈的噪声指标也处于行业领先,但走访发现电机厂家噪声试验含环境噪声,后期要求厂家建立隔音室。在试验过程发现右侧新电机在中高转速(6 000 r/min以上)有嗞啦异响;左侧新电机在高转速(8 000 r/min以上)后端盖有刮擦异响。

图1 4台电机测试结果对比图

2)电磁开关频率在3 000 r/min以下4K及谐频明显、3 000~7 590 r/min时6K及谐频明显。电磁开关频率噪声是所有变频器供电电机都会存在的特征噪声,按照报告系统负载噪声。电磁开关频率噪声被覆盖,说明电磁开关频率噪声对整体噪声贡献较低。虽然开关频率噪声非主要噪声源,但降低开关频率依然对降低电机噪声有一定贡献,要求厂家后期可以尽量缩减电磁开关频率在4 000 Hz的点。

3)如图2所示,由花键轴跳动引起的振动和噪声为1阶,整机的噪声图中并未出现,证明1阶噪声贡献率很低。电机输出轴花键轴跳动和同轴度如表1所示。

图2 1阶噪声图

表1 电机桥台架NVH性能测试方案

4)电机噪声分析总结:电机的噪声的一致性和线性度可以进一步优化。异响为个案,非普遍现象,初步判断为电机总装过程的不一致性导致,同时国内行业单电机噪声一致性差异一般在5 dB左右,该电机状态较好。电机后端盖有刮擦异响,需返回电机供应商进行拆解分析,落实后续工艺。电磁开关频率有噪声,但对整体的噪声影响较小,后续针对4 000 Hz的点进行优化。电机的同轴度存在差异,为1阶噪声,在系统测试时未发现明显的1阶噪声。对于系统的2阶、4阶及32阶噪声,齿轮、减速器或装配皆有可能造成,后续拆解电机,从电机的角度进行排查。

1.2.2 轮边电机桥台架NVH结果分析

由图3可知,相同电机分别与3个减速器带负载加速工况测试,减速器加速过程中线性度差,一致性差;负载加速工况,低频阶次噪声贡献明显,由主减速器引起的28阶噪声明显。减速器引起噪声的原因有以下3点:1)减速噪声水平一致性较差;2)低频阶次噪声较明显;3)主减速器28阶噪声较大。减速器引起噪声的历史方案为加严出厂噪声检测标准;采用正常减速器声音对检验员进行培训,排除异响问题。为永久解决此问题,还需要进一步优化1级减速器主动轮齿轮参数。

图3 3组轮边电机桥试验对比

2 噪声传递路径分析及控制措施

2.1 轮边桥声学包包装

将电机经过声学包包装后,进行台架试验测试,试验结果显示电机单体后方测点有改善,可降低3~5 dB,电机轮边桥总成改善不明显,仅降低0.5 dB,效果不明显,不建议采用。

2.2 白车身密封

经整车噪声路径分析发现,车辆白车身很多焊缝、孔洞及线束过孔没有进行封堵,导致白车身密封性不好。将问题车辆白车身参照高级别车辆的密封情况进行密封,具体整改方案如下:1)前围:将前风窗盖板与前风窗内板搭接右侧缝隙进行密封。2)侧围:将以下部位进行密封:储物盒与右侧司机门脚踏板搭接处缝隙(储物盒四周);B柱下内板预留安装孔及电器卡扣安装孔(左右对称);空调制冷外循环进风口(左右对称);后立柱内板下段加强板与后地板边板搭接处及与后立柱下部连接板搭接处(左右对称);C柱与侧围内板空腔处(左右对称);侧围内板空腔发泡胶喷涂不到位(整条侧围空腔,重点是各角落位置;左右对称)。3)后围:将后立柱内板下段加强板原空调冷凝水管过孔处(左右对称)进行密封。4)后背门:将左后背门指示灯穿线孔处进行密封。

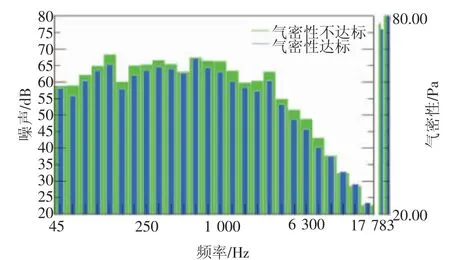

针对以上位置进行白车身密封后,试验验证气密性改善前后车内噪声对比,车内噪声可降低2 dB左右,效果理想,建议采用。具体试验结果如图4所示:原状态下气密性为398 Pa,车内噪声为77.6 dB;密封实施后气密性为200 Pa,车内噪声为75.8 dB。

图4 80 km/h工况驾驶员右耳测点白车身密封前后气密性对比

2.3 内饰及电机声学包

问题车的车身内部没有吸音材料、阻尼垫等部件,导致车身内部吸音不好。增加问题车辆车身内部的内饰声学包、电机声学包进行整改。具体整改方式如下:

1)侧围:在左、右侧围处增加吸声材料,如图5所示。

图5 侧围整改前后对比

2)轮罩:在左、右轮罩处增加阻尼垫,如图6所示。

图6 轮罩整改前后对比

3)后背门:在后背门上部增加阻尼垫,在后背门下部增加吸声材料,如图7所示。

图7 后背门整改前后对比

4)侧门:在侧门上部增加阻尼垫,在侧门下部增加吸声材料,如图8所示。

图8 侧门整改前后对比

5)电机本体:在电机本体上包裹阻尼垫和吸声材料,如图9所示。

图9 电机本体整改前后对比

6)电机上方地板:在电机上方地板上增加吸声材料,如图10所示。

图10 电机上方地板整改前后对比

80 km/h工况下对比内饰声学包、电机声学包增加前后驾驶员侧噪声测试结果发现,增加内饰声学包可降低驾驶员侧噪声1.4 dB,增加电机声学包可降低噪声1.3 dB,建议采用,如表2所示。

表2 80 km/h工况下声学包增加前后驾驶员右耳噪声频谱对比

3 结论

文章针对电动中巴车的振动噪声问题,以某电动货运中巴车的轮边电机驱动桥为研究对象,通过对噪声源测试与对比分析,在排除电机本身噪声源的前提下,结合电机台架、轮边电机桥台架的NVH测试结果,理清了电机及电机桥的噪声来源。在测试分析了噪声的传播路径后,发现白车身焊缝、孔洞及线束过孔未封堵,导致了白车身的密封性不达标,车内密闭性不好。车身内部无吸音材料、阻尼垫等部件,导致车身内部吸音不好。因此,通过对中巴车的白车身进行密封,在车身内部增加内饰声学包、电机声学包的方式,得出成功将电动中巴车的噪声降低为较为合理的区间的方案。通过本文可以指导电机供货商制定更为合理的噪声要求值,同时提供轮边电机振动噪声查找及改善的方法。