工作井内滑移平台的设计制造与施工技术研究

2021-11-05陈耀峰

陈耀峰

上海市机械施工集团有限公司 上海 200072

针对崇明天然气隧道A线长距离运输的要求,隧道内最多需要3组以上的电机车编组运输管片、同步注浆浆液、进排泥浆管等材料。为了加快管片等材料的吊运,井内需要满足至少一整列物料电机车的编组,同时还需要满足一列空物料的电机车编组驶入要求。长距离地铁盾构通常采用在隧道内靠近工作井口处安置道岔[1],本工程工作井尺寸不适用此方案。对于小直径盾构长距离运输,为了放置长编组车辆,采用加大始发井或者增加后导洞的方案[2],费用高、不经济。同时小断面长距离盾构施工为了提高运输效率,采用运输2环管片和材料的方案[3],进一步加长了整个车辆编组的长度。本文介绍了通过滑移平台装置,在平台上方并列多组轨道,实现井内电机车组重新编组,满足运输、吊运互不干涉和高速施工的要求。

1 场地尺寸及水平运输方案

1.1 工作井尺寸

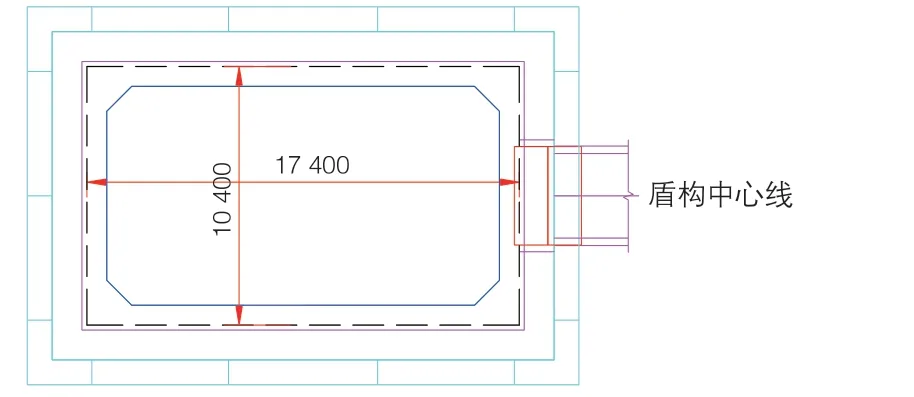

天然气小盾构长兴岛始发井尺寸为17.4 m×10.4 m,其平面如图1所示。

图1 长兴岛始发井平面

盾构管片内径3 400 mm,管片下部满铺高500 mm的钢筋混凝土预制件。洞门位置的预制件上铺设1组隧道内的电机车轨道,工作井内的电机车均通过此轨道驶入隧道内。预制件上表面距离工作井底板1 707 mm,立面如图2所示。

图2 长兴岛始发井立面

由于电机车需要平稳地驶入隧道内部,因此滑移平台的上界面需要和预制件的上表面齐平。滑移平台装置包括其基础的高度限制为1 707 mm。平面位置的尺寸限制为17.4 m×10.4 m,同时由于地下连续墙和内衬墙施工的误差,还需要考虑一定的安全间隙。

1.2 水平运输

为保证施工工效,水平运输采用1辆18 t电机牵引,一次性运输2环管片、2环同步浆液、2环预制件的编组方式。隧道管片采用6分块错缝拼装,管片宽度1 350 mm。车辆的尺寸如表1所示。

表1 车辆尺寸

受限于盾构机台车的高度,每辆平板管片车上方仅能堆叠3块管片,即2环管片共需要4辆平板管片车;每辆预制件车可一次性运输2块预制件;浆车容积为4 m3,满足掘进2环的注浆量要求。因此,一列电机车编组需要1辆电机车、5辆平板车和1辆浆车。通过表1可知,整列编组的长度远超工作井的长度。

2 滑移平台功能设计

2.1 滑移平台车辆的数量和编组

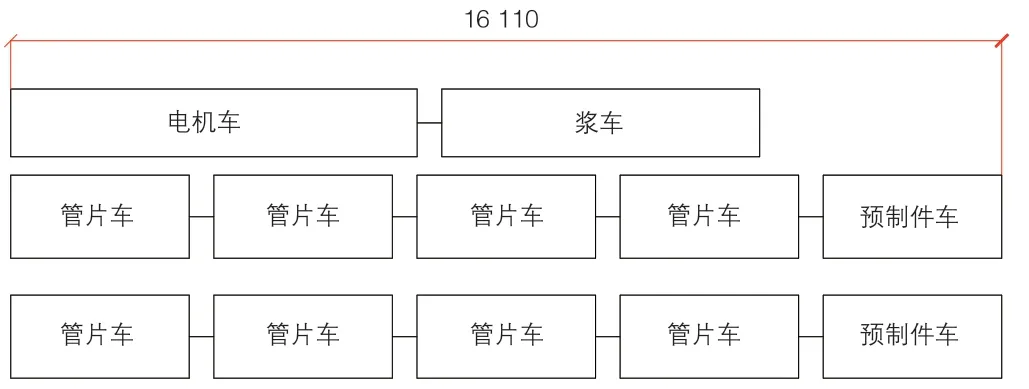

为能在车辆驶入时充分利用搭接的流程吊装物料,平台上方车辆需满足2环管片的物料需求,即需安放1辆电机车、1辆浆车和5辆平板车。同时平台又需要有足够的空间安放驶出隧道的空平板车,即需5辆空平板车的停放空间。因此设计滑移平台采用3列轨道并排的方式,如图3所示。

图3 滑移平台上方车辆编组

采用3列编组形式,分别为:①电机车+浆车;②4辆管片车+1辆预制件车(满车);③4辆管片车+1辆预制件车(空车)。车辆编组最长为16 110 mm,小于工作井的净长度,满足安装空间要求。采用上述编组可在空物料的车辆驶入滑移平台后,通过滑移平台装置,使得装满物料的车辆能立即驶入隧道,之后行车能同步吊装空车的物料。在水平运输的过程中,实现高效的施工流程管理。

2.2 水平滑移功能

由于隧道断面小,隧道口仅铺设了1组轨道,要实现上述满车和空车在井内的调度,在滑移平台的设计上可采用左右滑移的机构。通过平台移动,使平台上方的轨道对齐隧道内的轨道,车辆根据运行流程依次驶入或驶出隧道。

滑移平台安装在井底,滑移平台的上界面高度需要和预制件的上表面齐平。平台下界面高度根据设备机械结构所需的尺寸设计,但需要考虑平台底部基础的安装要求。

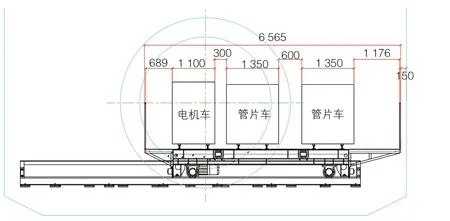

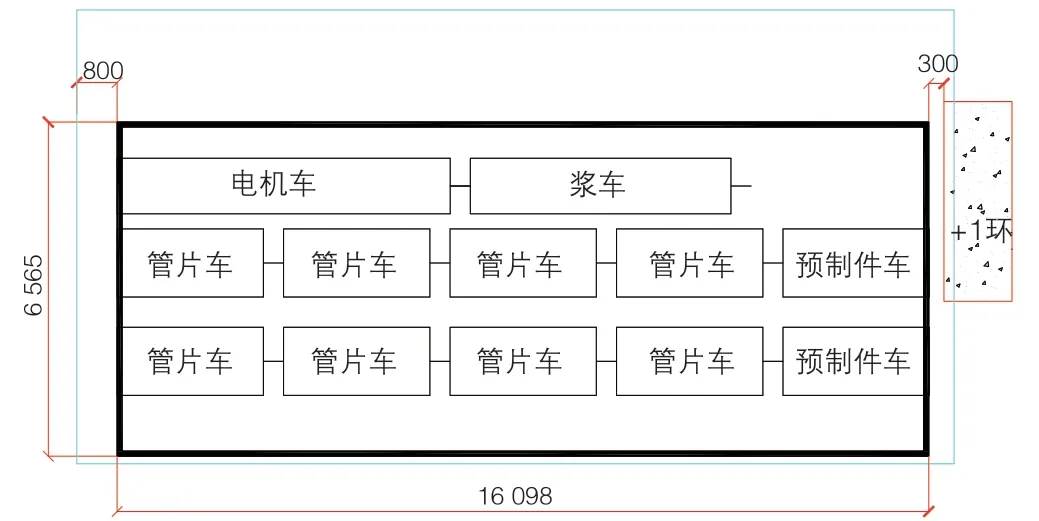

滑移平台上共安置3列电机车编组,沿盾构推进方向设置,平台上右侧、中间为4辆管片车+1辆预制件车;左侧为电机车+浆车。管片吊装时需要人员在车辆两侧操作,因此车辆单侧预留至少600 mm的操作空间。最终滑移平台上的空间布置如图4、图5所示,从左到右依次为:689 mm的操作空间(左侧设有栏杆)、1 100 mm的电机车、300 mm的安全间隙、1 350 mm的管片车、600 mm的操作空间、1 350 mm的管片车、1 176 mm的操作空间(右侧设有栏杆),则滑移平台宽度方向总尺寸为6 565 mm。长度方向上与+1环管片预留间隙300 mm,另一侧与内衬墙间隙800 mm,此位置用来安装行人的安全通道,则滑移平台总长度方向尺寸为16 098 mm。

图4 滑移平台安放车辆编组立面

图5 滑移平台安放车辆编组平面

图4同时也是滑移平台位于井内最右侧的状态,此时滑移平台上左侧的车辆编组与隧道内的电机车轨道对齐,滑移平台距离右侧井内壁安全间隙为150 mm。当滑移平台往左平移1 525 mm后,中间列的车辆编组即可与隧道内的电机车轨道对齐。继续往左平移1 950 mm后,最右侧的车辆编组即可与隧道内的电机车轨道对齐,此时滑移平台距离左侧井内壁安全间隙为150 mm,如图6、图7所示。

图6 滑移平台往左平移1 525 mm到位示意

图7 滑移平台继续往左平移1 950 mm到位示意

3 滑移平台设备设计

3.1 设计原则

滑移平台设计时主要考虑3个方面:先是设备的安全性,工人操作时需要简化操作,杜绝由于误操作等原因造成的安全事故;其次是设备的高精度,平台上往复运动频繁,平台上的轨道每次滑移后均需严格对准隧道内的轨道,防止因误差而导致车辆脱轨;最后是高效施工,提高水平运输施工的效率。主要的重、难点和设计要求如下:

1)人员操作安全:限制滑移平台速度过快,平移速度设为8 m/min。

2)平台和洞门隧道对接精度:防止脱轨,滑移平台精度要求±5 mm。

3)滑移平台结构上需要有防止渣泥污染传动结构的设计,并且需要考虑结构设备的可更换性。

4)平台安全性:机械、电机限位须安装合理、可靠。5)平台需要组合安装,便于运输。

3.2 设计载荷

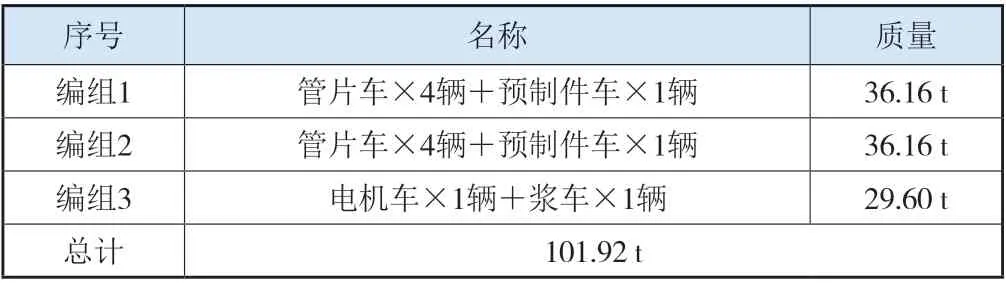

设计时考虑最不利工况,即滑移平台上方的2列平板车均满载,电机车编组质量如表2所示。

表2 车辆质量

3.3 平台结构

滑移平台的设计参数如表3所示。

表3 滑移平台的设计参数

3.3.1 机械部分

滑移平台装置本体包括底座和上部的滑动平台,底座安装固定在工作井中,滑动平台安装在底座上。滑动平台上表面设置有3组电机车轨道,电机车轨道的间距根据要求设置,如图8所示。

图8 滑移平台装置示意

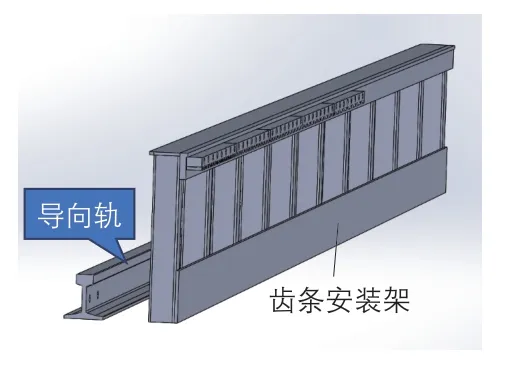

底座主要由6根钢轨组成,其中外侧和中间共4根钢轨为普通钢轨,仅具有承载功能,每根钢轨上对应滑动平台下方的2个行走轮。余下的2根钢轨作为导向轨,每根钢轨上对应滑动平台下方的2个导向车轮,导向轮组通过1对导向轮夹紧导向轨限制平台的窜动,保证运行平稳,同时这2根钢轨采用数控机加工控制直线度,可大幅提高运行精度。底座还包括2组齿条安装架,分别安装在上述导向轨的内侧,如图9、图10所示。

图9 导向轮示意

图10 齿条安装架示意

整个平台的驱动采用齿轮齿条的形式,齿轮齿条结构承载力大、运行平稳、传动精度高。齿条固定在齿条安装架上,齿条平行于滑动平台的滑移方向,齿条长度略大于整个滑动平台左右平移的总距离。齿轮转动架安装在滑动平台的下侧,齿轮转动架包括驱动电机、减速箱、传动轴和齿轮。其中驱动电机和减速器位于滑动平台一侧的正中位置,通过固定架子与滑动平台连接。减速箱采用平行双输出轴的型号,减速箱两侧各通过联轴器连接传动轴,传动轴另一端再通过联轴器连接齿轮,最后齿轮与齿条安装架上的齿条啮合。同时齿条安装方向朝下且与工作井底部留有足够的距离,防止平台下方泥浆污染齿轮齿条情况的发生,保证了结构的可靠性,如图11所示。

图11 驱动结构示意

滑动平台采用优质碳素型钢和结构钢焊接而成,具有较高的强度、刚度,有利于运输及加工。平台分三段螺栓连接固定,走道板固定主体两侧,并且走道板一面有高度1.2 m的护栏,分块形式如图12所示。同时为了便于对齿轮转动架进行维修保养,平台上方开有若干个检修孔。

图12 滑动平台分块示意

3.3.2 电气部分

电机采用变频控制,配编码器,保证启动、停止时平台运行平稳,平台运行位置精度高。为了控制滑移平台的运行精度,采用了旋转编码器来控制驱动电机的运行时间,旋转编码器型号E6B2-CWZ1X,该编码器配合齿轮齿条的啮合精度完全能满足±5 mm的精度要求。

平台两侧各配置有2组接近开关以及2个机械限位挡块,防止意外发生,同时配置了紧急停止、声光报警等功能,进一步保证施工的安全。

4 滑移平台运输流程

根据本文2.1和2.2小节中车辆的编组形式,满车驶入隧道的流程为:滑移平台滑移,使得滑移平台上的中间轨道与隧道洞口处轨道对接;依次首尾连接处于隧道中的牵引电机车和处于正对隧道洞口的②编组车辆;通过牵引电机车把②编组车辆牵引至隧道内,然后断开牵引电机车和②编组车辆,牵引电机车退回至隧道内的岔道位置;滑移平台滑移,使得滑移平台上的左侧轨道与隧道洞口处轨道对接;依次首尾连接处于平台上的①编组车辆和隧道洞口的②编组车辆;满车车辆编组完成并驶入隧道。通过采用上述技术方案,由滑移平台承载编组车辆,并依次将车辆供给至隧道洞口处进行编组,极大地方便了工作人员对电机车的编组作业。

空车驶出隧道的流程为:滑移平台滑移,使得滑移平台上的左侧轨道与隧道洞口处轨道对接;隧道内的空车编组车辆驶入平台;当空车编组中的①编组车辆(即电机车和浆车)到达平台后,断开浆车和后续管片车的连接;滑移平台滑移,使得滑移平台上的右侧轨道与隧道洞口处轨道对接,同时隧道内的牵引电机车与隧道内的③编组车辆连接;通过牵引电机车把③编组车辆牵引至平台上;断开牵引电机车和③编组车辆,牵引电机车退回至隧道内的岔道位置;采用行车吊运管片等物料至空车上。通过采用上述技术方案,当空车驶入滑移平台上后,可以马上吊运管片等物料至空车上,极大地加快了对电机车上物料吊运的作业速度。

5 结语

1)通过在平台上3列编组车辆的水平滑移,实现了满车物料的输入以及空车的驶出,解决了整个水平运输过程中关键环节的问题,实现了高效施工。

2)通过机械上高精度的齿轮齿条传动结构以及电气上的高精度控制模式,实现了±5 mm的精度控制,在1年多的实际施工过程中,未出现由于精度误差导致的电机车出轨等问题。

3)滑移平台机构简单,具有较强的维护性能和可靠性。同时通过多个机械结构、电气限位等装置确保了平台操作的安全性。

[1] 李剑彤,梁真,管天有.土压平衡式盾构长距离运输施工技术[J].建筑,2010(18):82-83.

[2] 刘开扬,许剑波,彭文韬,等.深埋小直径盾构物料长距离运输技术[J].建筑施工,2020,42(5):793-795.

[3] 刘昆,张平,姜涛.小断面长距离盾构施工的洞内运输[J].隧道建设,2009,29(增刊1):43-45.