超高层混凝土核心筒结构施工智能顶升筒架模板技术研究

2021-11-05潘曦

潘 曦

1. 上海建工集团股份有限公司 上海 200080;2. 上海建筑工程工业化建造工程技术研究中心 上海 201114

超高层混凝土核心筒结构的内筒施工常采用液压爬模、电动提升平台等自带动力系统的模架装备进行层间自动爬升作业。而在混凝土核心筒内部楼梯间、电梯间等狭小筒体施工中,考虑经济性,也常采用落地式脚手架、悬挑式脚手架、塔吊提升筒架或电动提升筒架等传统措施。

落地式脚手架、悬挑式脚手架需要大量依靠人工进行自下而上的搭设或翻转,耗费大量的钢管、扣件、走道板、木模板等零散脚手架材料,施工效率低。塔吊提升筒架是根据核心筒的筒体结构尺寸定型加工制作的钢框架,自身无爬升动力系统,主要依靠塔吊向上提升,其提升速度较快,但由于现浇混凝土核心筒结构施工工况复杂,提升时可能会遇到各种堆积材料、预留钢筋或型钢外伸接口、水平支模钢管或方木等物体的阻碍,此外这种采用钢丝绳进行柔性提升的方式缺乏水平支撑,架体稳定性较差,提升过程中架体易与筒壁发生碰撞、钩挂,从而引发事故,另外,提升过程中有时需要施工人员滞留架体进行障碍排查、就位固定等操作,安全风险较大。电动提升筒架采用电机驱动钢丝绳滑轮组进行筒架爬升,一定程度上提高了筒架爬升自动化水平,但在提升过程中仍需要人工干涉,安全防线单一,智能化程度低,且钢丝绳长时间使用存在磨损情况,当筒架爬升过程遇阻时,可能会造成钢丝绳断裂,存在一定的安全风险。液压爬升平台采用液压油缸连接上、下爬升器,依附在固定于主体结构的导轨上,通过交替伸缩缸驱动上、下爬升器沿导轨交替上升,从而带动整体平台爬升,爬升机械结构较为复杂,一般需要2个及以上的爬升机位系统才能形成平稳上升的平台,对狭小筒体的适应性较差,并且爬升模架上的大模板开合操作均由人工完成,需耗费较多人力成本。

智能顶升筒架模板系统可为超高层核心筒结构复杂内部筒体施工难题提供有效的解决方案[1-9]。系统采用可组合式伸缩套筒顶升动力系统,配备爬升遇阻动态预警系统与可自动开合模板装置,能独立进行模架系统顶升作业,可根据各类筒体施工需要进行多模块组合顶升,实现高适应性立体作业、无人化自动爬升及自动开合模,实现简化工序、提升效率、节约成本、智能操控、保障安全的目的。

1 智能顶升筒架模板系统组成

智能顶升筒架模板系统由钢筋操作架、模板操作架、伸缩套筒顶升装置、智能控制系统组成(图1)。

图1 智能顶升筒架模板系统示意

1.1 钢筋操作架

钢筋操作架是由型钢杆件与底部连梁连接而成的钢框架结构,可根据工程需要设置钢框架结构的层数,为模架顶部堆载及施工人员绑扎核心筒墙体钢筋提供作业空间。每个底部连梁的下方设置连接板,与操作架立柱相连接。

1.2 模板操作架

模板操作架包含立柱、模板开合装置、定型模板,其主要作用是进行模板的自动开合,并为施工人员提供模板操作空间。模板开合装置由箱梁、箱梁销轴、限位板、模板油缸、模板推拉杆等组成,可两端双向开合,也可根据实际需要进行单向开合。定型模板可采用钢大模板或铝合金模板,为实现筒体内墙模板自动开合,可采用折叠式模板(见第5部分)。

1.3 伸缩套筒顶升装置

伸缩套筒顶升装置由顶升油缸、伸缩套架、水平顶升框架、上支撑框架、下支撑框架、倾斜控制装置、传感监测元件等组成(图2)。

图2 伸缩套筒顶升装置示意

顶升油缸设置在伸缩套架的中心位置,上端与水平顶升框架相连接,下端与下支撑框架相连接,均采用球铰支座连接,顶升油缸不与上支撑框架连接。

伸缩套架包括套杆、伸缩套架连杆、伸缩杆限位装置、伸缩杆。伸缩杆上端嵌入套杆内部,可沿套杆内壁进行往复滑动,伸缩杆下端与下支撑框架固定连接。伸缩杆限位装置用来切换伸缩套架的伸缩状态,同时内部自带开关传感器,可发出开启与闭合2种状态信号。伸缩套架有2种状态:在顶升油缸缩缸时,伸缩杆限位装置为开启状态,伸缩套架可以自由伸缩,在顶升油缸伸缸时,伸缩杆限位装置为闭合状态,伸缩套架只能伸长,不能收缩,从而保证架体在顶升过程中的安全性与稳定性。

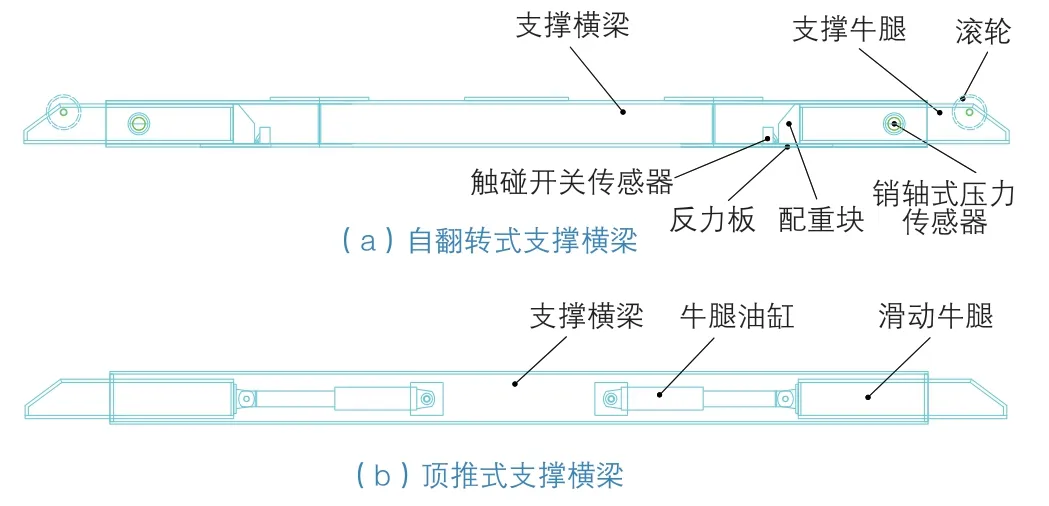

上、下支撑框架由支撑横梁、支撑牛腿、滚轮、销轴式压力传感器、配重块、反力板、触碰开关传感器等组成。支撑横梁的两端固定设置销轴式压力传感器,两端均设置支撑牛腿,支撑牛腿通过销轴式压力传感器与支撑横梁连接,支撑牛腿以销轴式压力传感器为轴心进行转动,由支撑横梁的反力板进行限位,支撑牛腿的前端伸入核心筒的墙体预留凹槽,后端设置配重块,配重块下方与反力板接触,使得支撑牛腿在重力作用下可以自动翻转恢复水平支撑状态,支撑横梁上还设置触碰开关传感器,位于配重块后端,对支撑牛腿的水平支撑状态进行判读和信号传递,有接触与分离2种状态。

上、下支撑框架除了采用带可翻转式支撑牛腿的支撑横梁外,还可采用顶推式支撑横梁(图3)。顶推式支撑横梁两端均内嵌设置牛腿油缸、滑动牛腿。滑动牛腿在牛腿油缸的驱动下,可沿支撑横梁的内壁进行水平滑动。

图3 支撑横梁示意

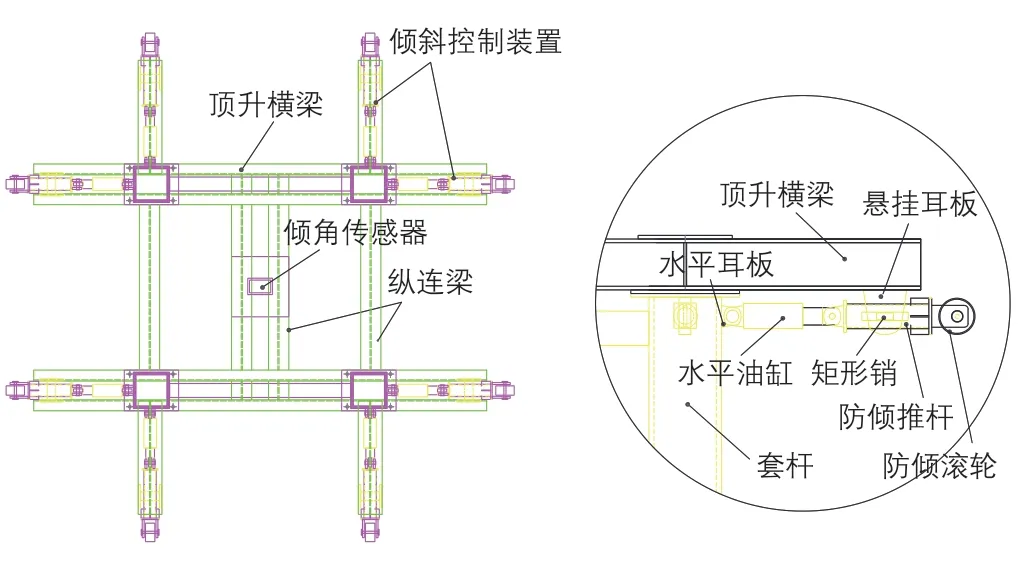

倾角传感器安装在水平顶升框架上表面的中心位置,实时测量水平顶升框架的横、纵2个方向的水平倾角。倾斜控制装置设置在水平顶升框架下表面的四角,根据倾角传感器的数据,动态调整水平顶升框架的水平度(图4)。应力应变传感器布设于顶升横梁,上、下支撑横梁的上表面等位置,用来实时感知顶升油缸在缩缸和伸缸过程中各个梁端的受力情况。

图4 水平顶升框架示意

1.4 智能控制系统

智能控制系统由工控机、信息采集系统、模板油缸控制器、水平油缸控制器、伸缩杆控制器、顶升油缸控制器、远程监控平台等组成。信息采集系统将倾角传感器、应力应变传感器、触碰开关传感器、销轴式压力传感器、伸缩杆限位装置传感器、摄像机等各类传感元件信号数据进行收集转化,并传输至工控机;工控机对信息采集系统传输信号进行读取、运算和判断,并向各个控制器发送相应的动作指令,同时将数据信息传输至远程监控平台;控制器的作用是根据工控机的指令来操控模板油缸、水平油缸、顶升油缸的伸缸与缩缸,以及操控伸缩杆限位装置开合;远程监控平台设置在地面指挥办公室,通过有线或无线方式与工控机进行数据通信,实现模架运行状态远端实时监控和数据备份。

单个伸缩套筒顶升装置可作为独立动力模块,根据现场需求组合使用,通过不同形式的钢筋操作架将模板操作架、伸缩套筒顶升装置连接起来,形成满足各种体型的核心筒内筒施工的组合式顶升筒架模板系统。图5为6个伸缩套筒顶升模块组合形成1个整体顶升框架结构,图6为多个小筒体组合及大空间单筒体的内部组合2种形式。

图5 伸缩套筒顶升装置组合结构

图6 组合式顶升筒架模板系统示意

2 智能顶升筒架模板系统施工工艺流程

智能顶升筒架模板系统开合模与爬升全自动连续施工工艺流程如下(图7):

图7 组合式顶升筒架模板系统示意

1)初始状态:模板油缸处于伸缸状态,定型模板与墙体贴合,顶升油缸处于伸缸状态,上支撑框架、下支撑框架的支撑牛腿均伸入墙体预留凹槽,触碰开关传感器处于接触状态,支撑牛腿稳固支撑于墙体上,伸缩杆限位装置处于打开状态,伸缩套架可以自由伸缩。

2)通过模板油缸拉动定型模板向远离墙面的方向水平移动,油缸行程传感器实时读取模板油缸的行程数据并传输至信息采集系统,待模板油缸缩缸行程到达预定值,模板油缸停止缩缸,发出反馈信号;收到模板油缸缩缸到位的反馈信号后,顶升油缸开始缩缸,从而提升下支撑框架。下支撑框架向上移动过程中,支撑牛腿在钢筋混凝土墙体抵触作用下发生转动,其尾部的触碰开关传感器由接触状态变为分离状态,并发送状态信号。

3)待下支撑框架到达墙体预留凹槽位置,支撑牛腿在配重块的作用下翻转恢复水平状态,其尾部的触碰开关传感器由分离状态变为接触状态,并发送状态信号;工控机在得到下支撑架的支撑牛腿由接触到分离再到接触的状态切换后,做出下支撑框架支撑到位判断,同时向顶升油缸发出停止缩缸指令,使下支撑框架牢固支撑在墙体预留凹槽中,进入顶升上支撑架状态;上支撑框架顶升过程中,倾角传感器实时采集架体水平度数据,工控机根据其各个方向的倾角数据信息,向对应的水平油缸发出指令,通过水平油缸的伸缩缸来推动墙体产生反力,将倾角传感器各个方向的测量数值控制在特定的范围内,从而控制整个架体系统的稳定性。

4)工控机在得到上支撑架的支撑牛腿由接触到分离再到接触的状态切换后,做出上支撑框架支撑到位判断,向顶升油缸控制器发出停止伸缸指令,使上支撑框架牢固支撑在墙体预留凹槽中,再次进入提升下支撑架状态。

5)循环进行上、下支撑框架交替爬升步骤,直至整个系统完成预定高度的爬升指令流程,然后向模板油缸控制器发出伸缸指令,通过模板油缸推动定型模板向靠近墙面的方向水平移动,油缸行程传感器实时读取模板油缸的行程数据,待模板油缸缩缸行程到达预定值,模板油缸停止伸缸,至此自动连续爬升流程结束。

3 基于机器视觉的爬升障碍识别预警方法

由于施工现场各种交叉作业繁多、情况复杂,施工人员作业、物料堆放运输以及场地变换存在动态时变效应,难免会发生模架装备的边缘构件以及关键支撑构件在爬升过程中遇阻的情形,如果不能及时预警,会导致构件产生变形、断裂,情况严重时甚至引发整体模架坍塌、坠落,造成伤亡事故。采用机器视觉爬升障碍识别预警技术是应对这一难题的有效手段。

在模架边缘重点监测部位安装摄像机,捕捉各类障碍物,如伸出墙面的钢管、方木、型钢牛腿等视频画面样本,通过基于卷积神经网络的深度学习算法对典型障碍物进行图像特征识别训练,工控机根据训练结果实时采集爬升画面并进行分析,对问题区域发出预警,从而在模架爬升过程中代替人工视觉判断模架关键区域爬升安全状态。图8给出了一种针对墙面突出钢板的训练与识别案例,结果表明,该方法可有效标记和识别爬升位置处的障碍物特征、数量,并及时预警。需要指出的是,针对不同的障碍物特征,还须通过积累海量样本数据进行持续训练更新,进一步提高识别精准度,加强对复杂环境的适应性。

图8 爬升障碍识别预警

4 模架装备爬升过程受阻的动态判别方法

模架爬升过程中,可通过传感元件监测关键构件每一时刻的受力情况,并实时传输至工控机,当其测量数值大于预警值时,工控机做出遇到障碍物判断并报警,同时向顶升油缸控制器发出停止指令,可避免障碍物对爬升模架造成损伤,保障爬升模架装备的运行安全。方法如下:

1)针对模架架体爬升过程中可能遇阻的构件,如模架外边缘构件、支撑装置构件等,在其关键受力位置,比如悬挑梁的固定端部,或者连梁的跨中位置等,分别设置若干传感器,其数量为m。

2)将m个传感器通过信号采集系统与工控机相连接。各个传感器在架体运行过程中实时读数,信号采集系统以时间间隔t(t为可设置的常数)读取各个传感器的数据,并实时发送给工控机。

顶升油缸驱动模架架体向上运行一小段距离,使模架的支撑装置解除支撑状态,即与主体结构完全脱离,各个传感器进行读数,定义该时刻每个传感器的值为ai0(i=1,2,3,…,m)。

顶升油缸驱动架体继续向上运行,时间间隔t之后,信号采集系统接收此刻各个传感器数据,并将其值发送至工控机,定义该时刻每个传感器的值为ai1。分别计算各个传感器的2次间隔读数的差值与初始值的比值Δi=(ai1-ai0)/ai0,比较Δi与预警值Yi的大小,当Δi均小于预警值Yi时,继续驱动架体向上运行。时间间隔t之后,信号采集系统再次接收各个传感器数据,并将其值发送至工控机,重新定义ai1的值。爬升过程中,当至少有一个传感器读数Δi大于预警值Yi时,工控机做出该传感器位置遇到阻碍判断,高亮显示该位置,并发出声光报警,同时向动力控制系统发出停止指令,立刻停止爬升。

障碍排除后,信号采集系统重新读取各传感器数值,重新定义ai0,动力设备驱动架体继续向上运行;重复以上步骤,直至系统爬升运行完指定的目标距离。

为了提高系统判断的准确性,可将r个传感器设置于同一个构件上的相近位置处(图9),以多个传感器的状态指标来判读该构件是否遇阻,即在这r个传感器中,当有s个传感器(s为一个可设定的自然数,s<r)的读数Δi大于预警值Yi时,工控机做出该构件遇到阻碍判断,从而避免因传感器个体数据漂移、失灵等产生的误判。当有传感器的读数Δi大于预警值Yi时,但传感器数量小于s时,工控机只进行声光报警,不向动力系统发送停机指令。

图9 传感器设置位置示意

5 用于核心筒内筒体自动开合模的可折叠模板

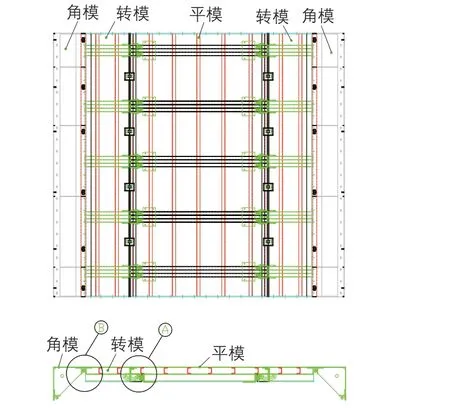

对于核心筒内筒体的墙体模板,由于有阴角的存在,墙体模板均向内收缩时,会发生碰撞、阻碍,尤其是角部模板,无法同时向筒体中心退模,即便采用先后分块退模的措施,也难以达到较大的离墙间距,因此设计一种用于核心筒内筒体自动开合模的可折叠模板(图10、图11)。

图10 可折叠式模板系统示意

图11 可折叠模板连接节点示意

可折叠模板由平模、转模、角模组成。平模与模板推拉杆相连接,模板推拉杆带动平模相对墙面进行水平往复移动,在开合模过程中,平模与墙面始终平行,平模侧边与转模侧边铰接,退模时,转模在平模带动下旋转离开墙面,合模时,转模在墙面的抵触作用下,发生回转而贴合墙面。在筒体阴角位置处,可设置角模,角模两边分别与相邻转模的侧边铰接,转模带动角模移动。

平模由平模端板、平模面板、平模加劲肋、平模侧板、橡胶条、平模围檩等组成。平模侧板为多阶折板,平模侧板的一面与平模面板紧贴,内部留设凹槽,橡胶条嵌入此凹槽中,起密封作用。平模围檩的两端分别设置2个带有弧形孔的钢板,弧形孔的圆心位于平模面板与转模面板靠近墙体一侧的交会点,弧形孔中设置转轴。平模围檩端头内嵌弹簧固定板,弹簧固定板连接弹簧和弹簧套筒,弹簧套筒可在平模围檩内部水平滑移运动,弹簧套筒端部连接在转轴上,弹簧套筒可在弹簧的弹性力作用下推拉转轴,合模时,弹簧为压紧状态,通过合理设置弧形孔的长度,即可控制转模的旋转角度,平模围檩的外侧间隔设置连接板,用来连接模板推拉杆。多个平模之间可相互通过螺栓连接成整体。

转模由转模端板、转模面板、转模围檩、转模侧板一(用于连接平模)、铰链、转模侧板二(用于连接角模)等组成。转模侧板一垂直固定在转模面板上,长边紧贴转模面板,转模面板伸出转模侧板一,伸出部分可在合模时贴紧平模面板,并压紧橡胶条。转模侧板二为L形截面的条形板,一面固定在转模面板上,合模时,角模贴紧转模面板边缘,防止浇筑过程中发生漏浆;另一面间隔设置若干铰链,与角模对应的铰链连板铰接。转模围檩通过转轴与平模围檩铰接。

图12给出了可折叠模板的合模与开模2种状态,模板推拉杆进行收缩动作,带动平模远离墙面平移,在此过程中,转轴在平模围檩弹簧的顶推作用下,沿弧形孔滑移,使转模向离开墙面方向转动,角模则在两侧转模的带动下,向筒体中心收缩,远离墙面直至达到预定位置。

图12 可折叠模板开合状态示意

6 结语

智能顶升筒架模板系统可解决超高层建筑混凝土筒体传统模板脚手架施工措施存在的人员干预多、爬升效率低、材料消耗大等问题,提供安全、可靠、稳固的空间作业平台。其中,提出的伸缩套筒顶升装置,可独立进行模架系统顶升作业,也可根据大空间筒体施工需要进行多模块组合顶升,实现大载重作业;可折叠模板装置在退模、合模过程中互不干涉,能够实现墙体模板的自动开合模,有效降低人工操作劳动量;形成的模架爬升过程机器视觉预警技术与受阻的动态判别方法,避免传统人工巡查方法所存在的识别率低、信息传递效率低、控制响应滞后等问题,实时监控模架关键部位部件状态,保障爬升模架装备的运行安全。

该系统的应用有助于进一步提升混凝土核心筒结构施工工效与模架装备智能化水平,促进超高层建筑工程工业化数字化转型发展。

[1] 王传利,李素良.电梯井筒模板的几种设计方法[J].施工技术,2005,34(3):51-52.

[2] 顾刚,马云,薛吉运.上海国金中心塔楼筒子模施工技术[J].建筑施工,2009,31(7):556-558.

[3] 龚剑,朱毅敏,徐磊.超高层建筑核心筒结构施工中的筒架支撑式液压爬升整体钢平台模架技术[J].建筑施工,2014,36(1):33-38.

[4] 黄玉林,夏巨伟.超高结构建造的钢柱筒架交替支撑式液压爬升整体钢平台模架体系计算分析[J].建筑施工,2016,38(6):743-746.

[5] 高吉龙.超高层建筑液压爬模体系模块化设计及工程应用[J].建筑施工,2016,38(7):922-924.

[6] 杨德生.多筒架组合钢平台在超高层建筑施工中的应用[J].建筑施工,2016,38(9):1251-1253.

[7] 潘曦.高层建筑核心筒模块组合式液压爬升平台综合施工技术[J].建筑施工,2017,39(7):1048-1051.

[8] 王小安.筒架支撑系统在竖向荷载下的稳定承载性能及设计方法研究[J].建筑结构,2017,47(增刊2):173-180.

[9] 秦鹏飞,王小安,穆荫楠,等.钢梁与筒架交替支撑式整体爬升钢平台模架的模块化设计及应用[J].建筑施工,2018,40(6):919-921;932.