镍冶炼酸性废水综合治理回用技术的运行实践

2021-11-05姜子燕彭国华齐俊礼迟栈洋侯海明

姜子燕,彭国华,齐俊礼,迟栈洋,侯海明

(金川集团股份有限公司镍冶炼厂,甘肃金昌 737100)

金川集团股份有限公司镍冶炼厂冶炼生产主要以硫化矿为原料,在火法冶炼过程中,矿石中伴生的硫化物则转化成为二氧化硫,夹杂在高温含尘的多组分烟气中进入配套的冶炼烟气制酸系统,烟气经过净化工序的洗涤降温、除杂除尘后用于硫酸生产。在烟气净化过程中会产生大量成分复杂、重金属离子含量高的酸性废水,该酸性废水主要含有镍、铜、铅等重金属及砷、氟、氯元素等有害杂质[1]。由于这部分酸性废水无法直接回用,造成了水资源的浪费和生产成本的增加。为此,镍冶炼厂开发了镍冶炼酸性废水综合治理技术,该技术克服了传统技术对酸性废水非稳态成分达标治理的制约,可实现酸性废水稳定达标排放。

1 常规酸性废水处理工艺

目前有色冶炼烟气制酸的酸性废水常规处理采用硫化钠除重金属、电石渣中和、铁盐除砷等工艺[2]。

1.1 硫化工序

硫化工序主要采用硫化沉淀法处理酸性废水,向酸性废水中投加硫化钠,基于各种硫化物溶度积不同,使酸性废水中大部分重金属离子与硫化钠反应生成难溶性金属硫化物沉淀而分离。其反应式如下:

制酸系统排出的酸性废水进入原液储槽,用原液泵送至硫化反应槽,投加硫化钠溶液去除砷元素。酸性废水原液与硫化钠溶液在文丘里反应器中进行反应,随后进入硫化反应槽进一步反应,硫化后酸性废水自流进硫化浓密机进行沉降分离。浓密机上清液进入稀酸槽,底流经泵加压送至硫化压滤机,经压滤机脱水后,硫化渣作为危废渣外运或堆存,滤液进稀酸槽。

1.2 中和工序

中和工序主要采用电石渣作为中和剂,加入的中和剂与酸性废水中的砷和重金属污染物生成氢氧化物沉淀,从而达到脱除废水中的重金属离子的目的。在一级石膏反应槽中加入电石渣,将硫化后液中和到pH=3。在该pH值条件下,主要进行两部分反应:中和硫酸和除氟。其反应式如下:

在二级中和槽中进一步加入电石渣,提升pH值到9~10,后进入除氟反应槽,在除氟反应槽分别加入PAM凝聚剂。在该条件下,主要进行两部分反应:与重金属离子形成氢氧化物沉淀和除氟。其反应式如下:

1.3 深度处理工序

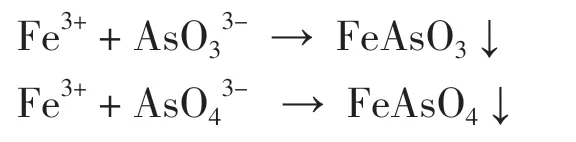

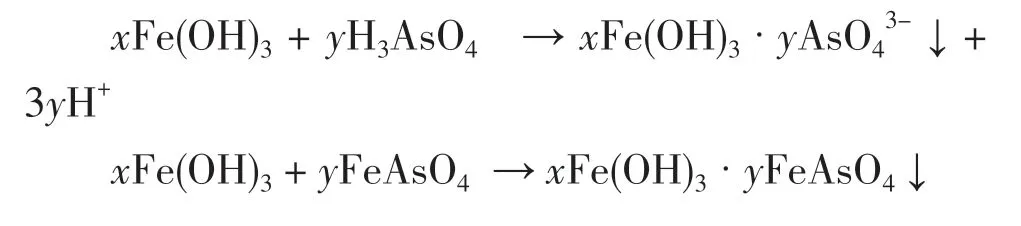

酸性废水经硫化工艺去除大部分重金属离子和砷后,经两级中和工艺脱除酸水中的H2SO4和F-,进入深度处理工序,利用铁盐进一步去除废水中残存的重金属离子和砷。铁的氢氧化物具有强大的吸附和絮凝能力,可达到去除废水中砷、镉等有害杂质的目的。pH值在9左右时可将废水的重金属离子以氢氧化物的形式脱除。其反应式如下:

铁离子与砷除生成砷酸铁外,氢氧化铁可作为载体与砷酸根离子和砷酸铁共同沉淀[1]。其反应式如下:

酸性废水处理系统通常采用硫化钠作为硫化剂,大量的钠离子加入在回用过程中造成钠离子累积,会产生大量结晶盐,增加酸性废水处理成本。同时,目前工业用硫化钠质量分数在60%,其中含有硫代硫酸钠、亚硫酸钠及水不溶物等杂质,会造成硫化钠药剂用量过大。并且,中和工序中电石渣用量大,导致出水的硬度很高,出水难以直接回用。中和石膏渣中砷含量偏高,属于危险固体废物,不利于石膏渣的资源化利用,同时也增加了废物处理难度和费用。

2 酸性废水综合治理及回收工艺

目前,镍冶炼厂制酸系统产生的酸性废水一部分排放至铜业公司硫酸装置酸性废水处理系统,采用硫化-中和沉淀法综合处理。另一部分酸性废水采用硫化氢去除重金属、浓密压滤分离固废、三效蒸汽吹脱溶液中氟氯后用于硫酸系统成品酸配酸。酸性废水综合处理系统包括硫化氢合成、硫化净化、污酸浓缩、氟氯吹脱、混酸等工序。

2.1 硫化氢合成

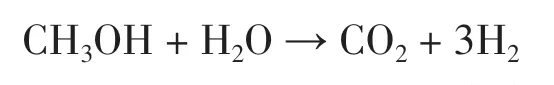

采用甲醇裂解制氢工艺,将甲醇与水的混合蒸气在反应器中加压催化完成转化反应,反应生成氢气和二氧化碳混合转化气。其反应式如下:

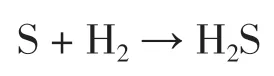

在一定温度及压力下,氢气与液态硫磺发生合成反应生成硫化氢。在合成反应洗涤塔内,硫磺从塔顶流入塔底,纯氢从塔底进入,使氢气在反应室内与液硫充分接触并反应生成硫化氢[3]。其反应式如下:

2.2 硫化净化

主要以合成的硫化氢为硫化剂,在反应器内与酸性废水进行两级气液接触反应,通过重金属污染物(As、Cu、Pb等)与解离出的硫离子结合生成不溶沉淀物后,再进行固液分离以实现污酸废水中重金属杂质的净化去除。反应后过量的硫化氢气体和浓密机中溢出的硫化废气经管道汇集后,进行尾气吸收处理后达标排放。

2.3 污酸浓缩

硫化净化后的稀酸通过三效蒸发系统进行浓缩,三效蒸发浓缩技术是通过蒸汽作用将混合液体中的不同组分按沸点不同进行浓缩分离。采用蒸汽为热源对料液进行升温,随着料液温度的升高,首先达到水的沸点,水分从液体状态汽化转化成水蒸气,并通过气液分离使溶质浓度不断提高。在一定压力下,溶液的沸点随溶质浓度的升高而升高。溶质浓度越高,沸点越高,需要的蒸汽的压力也就越高。三效蒸发将几个蒸发器串联运行蒸发操作,产生的二次蒸汽作为下一蒸发器的热源,使蒸汽热能得到多次利用,从而有效提高了热能的利用率。

2.4 氟氯吹脱

在污酸浓缩的过程中,氟、氯离子也在发生浓缩富集,大部分氟、氯离子的富集严重影响了浓缩酸的资源化回用。因此,对浓缩后的浓缩酸液采用氟氯吹脱装置进行氟、氯离子转化分离。利用氟氯吹脱塔的独特设备结构,液相在器壁内形成微米态的液膜,极大增加了气液传质面积,并促使液相中的氟、氯离子向分子态转变。

氟化氢和氯化氢以气态形式挥发逸散,同时通过外界迅速的气液传质进一步加快了挥发过程,最终实现硫酸中氟、氯离子的深度净化处理,使浓缩后硫酸满足回用指标要求。脱除氟、氯的尾气进入尾气吸收装置,采用液碱进行吸收后达标排放。

2.5 混酸

镍冶炼酸性废水经硫化、浓缩净化后,先输送至压滤缓冲罐,经压滤泵输送至压滤机固液分离。压滤清液进入酸水高位槽,与700 kt/a硫酸系统生产的w(H2SO4)98%硫酸一起进入混酸槽,配酸后生成w(H2SO4)93.0%~93.5%的浓硫酸,再经浓硫酸板式换热器冷却后送入硫酸库储存,作为成品硫酸外销。混酸过程中脱析的氟化氢、氯化氢和少量硫酸雾经脱气风机抽入氟氯吸收塔,经碱液中和、吸收。氟氯吸收塔中的循环液间歇式排放,排放液输送至700 kt/a硫酸系统尾吸工序,进一步碱洗后的洁净气体经尾气烟囱达标排放。

3 运行效果及效益

酸性废水综合治理及回收工艺采用高纯度硫化氢作为硫化剂,有效地保证了硫化的效果和硫化速率,同时避免了钠离子和其他杂质带入系统。采用新工艺后,替代了中和工序,极大地减少了渣量的产生。同时将净化后的酸性废水进行混酸回收,实现了酸性废水的资源化利用。

2018年9月镍冶炼厂成功应用冶炼酸性废水综合治理及回收工艺,形成了处理规模为300 m3/d的镍冶炼酸性废水处理系统。目前该系统各工序运行平稳,生产指标正常。混酸后产品酸质量达到GB/T 534—2014《工业硫酸》一等品指标,排放尾气各项指标均满足环保要求。

该系统有效减排酸性废水47 520 m3/a,创造直接经济效益约798万元/a,经济效益和环境社会效益显著。

4 结语

镍冶炼酸性废水综合治理技术在金川集团股份有限公司镍冶炼厂的应用,从源头上显著降低了酸性废水的产生量,大大缩减了危险固废的产生,实现了酸性废水的综合治理和资源化回用。该技术对同类有色金属冶炼酸性废水的治理具有较好的应用推广价值。