能耗与质量约束下的生产系统集成维护决策

2021-11-05周炳海易琦

周炳海, 易琦

(同济大学 机械与能源工程学院, 上海 201804)

生产设备在加工过程中会发生劣化,从而导致能耗加剧、次品率上升等不良后果,造成额外的损失成本。Cai等[1]阐述了节能减排对于推动制造业绿色转型的重要意义,质量控制在生产中占据着尤为重要的战略位置[2]。节能、质量控制与维护决策实际上存在着权衡,因为及时的维护可以降低能耗和质量损失成本,但过多的维护将导致更多的维护成本与能耗成本[3-4],并可能引起永久生产损失。

以往的预防性维护研究将生产系统的产品质量纳入考虑,Lopes[5]提出了一种针对带有质量检测与返工循环的生产系统的预防性维护综合决策。Wang等[6]假设生产线中的机器达到失控状态时,会发生质量故障从而产出次品。Yang等[7]将机会监测和定期监测2种方式结合起来衡量系统的劣化程度。上述研究虽然考虑了产出质量,但是并没有体现出系统的次品率与劣化进程的相关性,近年来针对维护策略的研究开始关注系统中的能耗问题,Zhou等[8]考虑了生产线中的低能耗和高能耗2种状态,并用控制图来将机器的劣化状态分为受控区和失控区。Yu等[9]将维护调度问题表述为在线任务分配问题,目标是减少串行生产线的总体维护成本和与能源相关成本。Huang等[10]将维护与节能整合到同一模型中并引入机会维护窗口机制。Xia等[11-12]基于节能机会窗,提出了一种面向能源的维护框架(multi-attribute model,MAM)。上述研究中大多假设能耗是恒定的,并未考虑生产系统中的能耗随着劣化发生递增的情况;在各类预防性维护模型中,维护决策通常以单一指标为参考,周炳海等[13]以带缓冲的串行生产系统为研究对象,以系统劣化量达到预设的维护阈值作为维护行动的触发条件,构建了综合考虑设备劣化和需求随机的最优生产周期模型;陆志强等[14]也研究了类似对象,以隐马尔科夫退化系统的工件质量指标为决策依据,提出了设备维护的在线决策策略。此类模型没有将其他指标纳入考虑,存在一定的局限性,因此联合优化维护模型开始受到学者们的广泛关注,因为该类模型可以同时关注除了系统劣化情况外的其余指标,如生产率、次品率等。成国庆等[15]以批量生产周期、质量控制阈值以及预知维护参数为三维联合决策变量,建立了有限时域内混联系统的平均费用率模型。但是目前尚没有研究能在联合优化模型中同时考虑到能耗、质量以及维护决策。

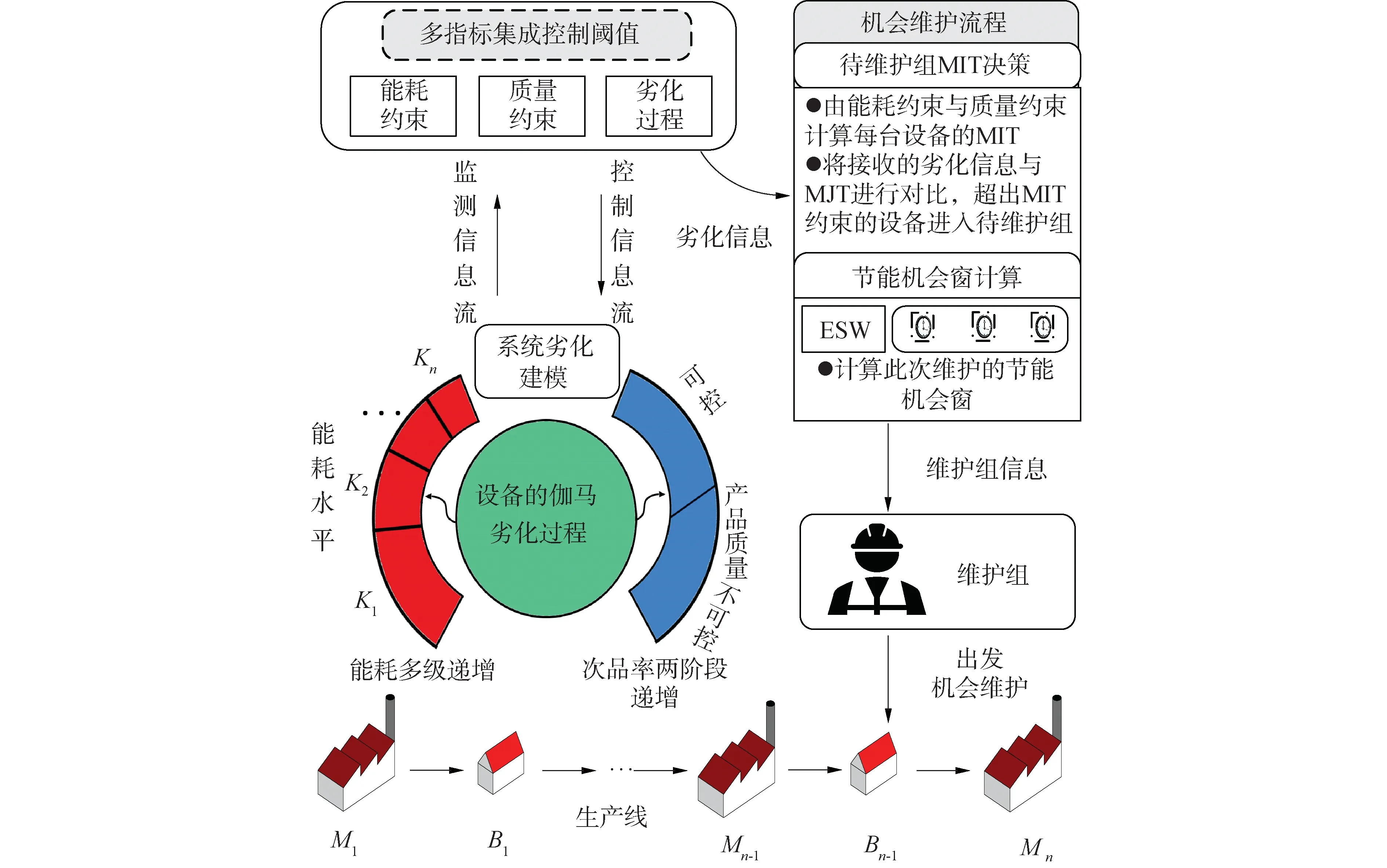

基于上述研究,本文提出了一种多指标集成维护框架,该框架假设系统中的运行能耗会随着劣化进程而发生递增,且次品率也将根据可控与不可控状态而发生变化,集成维护模型同时为生产系统设定能耗约束与质量约束,以最小化系统总成本为目标,获取最优的预防性维护阈值和约束组合,实现对生产系统的中节能、质量、维护的集成优化。

1 串行生产系统集成维护问题描述

针对如图1所示的一个由n台设备与n-1个缓冲区组成的串行生产系统,其中第k台设备Mk为加工速率最慢的瓶颈设备。

图1 串行生产线Fig.1 Serial production line

基于上述假设,首先对串行生产系统的劣化过程、设备能耗、产品质量进行建模,随后设定能耗约束与质量约束,建立多指标集成维护阈值(multi-attribute integrated threshold,MIT)来实时监测系统内的各项指标;接着根据MIT决策出系统中的待维护设备组,并计算此次维护的节能机会窗,在时间窗内开展维护活动,以总成本最小化为目标,寻找最优的预防性维护阈值与约束组合,由此搭建多指标集成维护模型。

2 维护决策模型构建

2.1 基于伽马过程的劣化建模

伽马过程是一类特殊的Markov过程,具有递增的、平稳独立增量,适用于描述生产设备的多种劣化进程,如腐蚀、磨损、裂纹增长等。选取伽马过程来刻画串行生产系统上各台设备的连续劣化过程,用Xi(t)来表示设备Mi在t时刻的劣化量。

设初始时刻设备为全新状态,即初始劣化量Xi(t)=0,则在时刻t劣化量Xi(t)的概率密度函数为:

(1)

Fξ(t)=P(tξ

(2)

设备到达失效阈值Xf的失效时间tf的概率密度函数ftξ(t)的计算方法:

(3)

式中:ψ(a)=Γ′(a)/Γ(a)=∂logΓ(a)/∂a,为双伽马函数。

2.1.1 设备能耗

将设备Mi的运行状态简化为4个时间段:开机启动、预热、正常运行、待机,其中启动与预热阶段的设备能耗忽略不计,正常运行阶段的能耗会随着劣化而逐渐增加,于是设备Mi的运行阶段分为:

(4)

图2 多指标集成维护框架Fig.2 Framework of multi-attribute integrated maintenance model

定义设备Mi在t时刻的劣化等级为:

(5)

(6)

2.1.2 产品质量

随着各设备劣化程度的加剧,其加工产品的质量性能也随之下降,即产出次品开始增多,由Bouslah等[16]次品率是关于系统劣化量的单调递增函数:

p(X(t))=p0+μ·[1-e(-λ·X(t)θ)]

(7)

式中:p0为系统在全新状态下的初始次品率;μ为质量劣化的边界值;λ、θ为正常数。

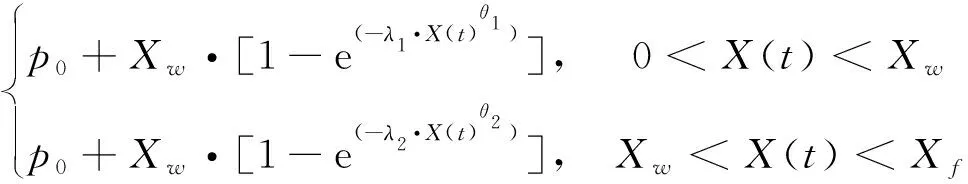

将设备劣化过程划分为“可控”与“失控”状态,“失控”状态下的次品率增长速度要大于“可控”状态,基于此概念定义状态转变阈值Xq,该阈值将整个次品率递增过程离散化为可控与不可控2个状态:

p(X(t))=

(8)

式中:参数λ1<λ2,θ1<θ2,p0为初始次品率;Xw为状态改变阈值,当劣化量X(t)低于此阈值时产品次品率增速较慢,劣化量超出状态改变阈值后,次品率增速明显加快。

(9)

2.2 多指标集成维护阈值

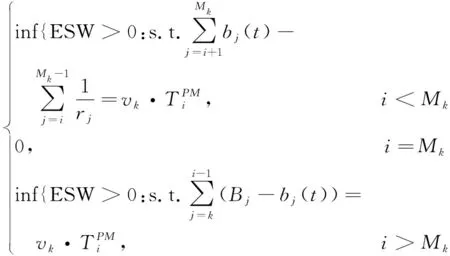

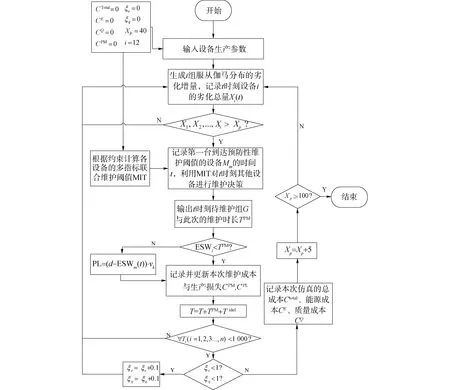

在串行生产系统中,若某设备经过时间tp后其劣化量到达预防性维护阈值Xp,则需要对其采取预防性维护。由假设3)可知系统中存在能耗约束ξe以及质量约束ξq,这分别对应了能耗控制阈值Xe以及质量控制阈值Xq,从而系统中存在3类维护阈值Xp、Xe、Xq,根据假设5)其中预防性维护阈值最大,即max{Xe,Xq} 由于某设备的运行能耗以及产出质量均基于设备劣化量X(t)而改变,当设备劣化量X(t)递增至预防性维护阈值Xp时,由于Xp大于其余2类阈值,所以此时设备的能耗水平以及次品率已经超出了能耗约束ξe以及质量约束ξq。这意味着当给定约束ξe、ξq时,相应的设备维护阈值Xe、Xq也随之确定,接下来给出该阈值的计算方法: 1)能耗控制阈值。 对于给定的能耗约束0<ξe<1: (10) 其对应的能耗控制维护阈值Xe为: Xe=f-1(K(Xi(t))) (11) 2)质量控制阈值。 对于给定的质量约束0<ξq<1: ξq=p0+Xw[1-e(-λ·Xqθ)] (12) 其对应的质量控制维护阈值Xq为: (13) 3)多指标集成维护阈值。 基于上述概念,在维护时综合考虑生产中的能耗约束与产品约束,定义一台设备的MIT为: MIT={Xp,min{Xe,Xq}} (14) 式中Xp为设备的预防性维护阈值,Xe、Xq为系统的能耗控制阈值与质量控制阈值,利用MIT来决策系统中的待维护组并输出,方法是一旦某台设备到达其预防性维护阈值Xp时后,此时访问生产系统中其余设备的MIT,若由设备劣化量超出MIT中的规定阈值X(t)≥min{Xe,Xq},则将其加入待维护组G={Gp,Ge,Gq}中,待维护组由3类设备组成,分别是有预防性维护需求的设备Gp,以及能耗或质量不满足约束的设备Ge、Gq。 根据假设5),预防性维护阈值最大,即Xe,Xq均小于Xp,这体现了劣化量是预防性维护的主要指标,能耗与质量则作为次要指标。如此假设的目的是当系统发生劣化需要维护时,一定能保证对系统的能耗以及产品质量的集成控制。换而言之,由劣化触发的维护活动占主导地位,其余2类指标(能耗、质量)触发的维护活动为机会维护。MIT将设备的劣化程度、设备能耗、产品质量集成到同一个维护框架中,实现了在生产过程中对这3类指标的集成控制。 由TOC理论可知,生产系统的产出与损失取决于瓶颈设备。由于缓冲区的存在,某台设备的停机事件可能不会引发瓶颈设备的停机,因而不会对生产系统造成永久生产损失。如果能利用此类停机事件对其余设备进行机会维护,便能有效节约能源成本,这就是节能机会窗机制的核心思想。 定义1节能机会窗(energy saving window, ESW):假设系统中有一组设备G={Gp,Ge,Gq}需要进行停机维护,定义ESW为维护组内某台设备停机而不引起瓶颈设备Mk产生永久生产损失的最长的时间窗口长度。 ESWm(t)=sup{d≥0: s.t. ∃T*(d)} (15) 只有当停机时间d超出节能机会窗时才会导致瓶颈机的永久生产损失: (16) 如果机会维护窗内对待维护设备组进行维护,能在节省维护成本的同时节省大量能量。由定义1给出机会时间窗计算方法: ESWi(t)= (17) (18) 当某台设备i到达预防性维护阈值后,进入维护周期,对总成本进行计算: (19) 2)生成i组服从伽马过程的劣化增量,记录下t时刻设备Mi的劣化总量; 3)记录最先达到PM阈值的设备为Mm,此时开始维护周期,利用集成维护阈值MIT对其余设备进行判断,输出待维护组G; 5)根据式(18)计算此次的维护时间窗ESWi。若维护时长超出节能机会窗,则计算此次生产损失PL=(d-ESWm(t))vk,记录并更新本次维护成本CPL; 6)更新仿真时长T=T+TPM+Tidel,若T<1 000则跳至步骤3);否则继续; 7)能耗与质量约束ξe、ξq是否小于1,若是则更新ξe=ξe+0.1,ξq=ξq+0.1,然后跳至步骤3),否则继续; 8)记录本次仿真的总成本Ctotal、能源成本CE与质量成本CQ,若是则更新ξe=ξe+0.1,ξq=ξq+0.1,然后跳至步骤3),否则继续; 9)令预防性维护阈值Xp每次加5,若Xp小于100则返回步骤3),否则结束。 为了验证提出的维护策略的有效性,接下来通过一个数值实例对所建立的模型进行演示与验证,并讨论在不同约束与维护阈值下对于各项成本的影响。考虑一个由12台设备与11个缓冲区所组成的串行生产系统,系统的劣化过程服从参数α=0.5,β=1.8的非定态伽马过程,设定设置仿真时长为1 000,能耗增长系数λe=0.01,状态改变阈值Xω=65,维护能耗ePM=4,PM的固定与可变成本率cs=1,cv=1.2,各设备的具体参数如表1所示。 表1 串行生产系统中各设备参数 将设备运行能耗根据劣化程度进行非等间隔划分,取区间划分因子ηL=0.8,劣化等级数L=5,将每台设备的运行能耗离散化为5个能耗等级,12台设备在t时刻的能耗等级如图4所示。 图3 蒙特卡洛仿真流程Fig.3 Monte Carlo simulation process 图4 串行生产系统能耗递增Fig.4 Increasing energy consumption in serial production system 为提升求解效率,根据Zhou等[4]等将PM阈值的搜索区间确定为[40,95],因为过低的PM阈值会导致频繁的维护和停机成本,最优成本通常不会在此区间出现,因此舍弃这部分缺乏参考价值的数据,将每个生产周期内所有机器的总维护成本、总能耗成本与总质量损失成本并绘制成图5。从图中可以看出,总能耗成本是随着PM阈值先减后增的,当PM阈值范围落入[0.4,0.65]时有较多的设备将进入待维护组,导致了维护能耗的增加,因此随着PM阈值的升高,维护能耗也随之下降。但是越高的PM阈值系统劣化量也越大,PM阈值范围落入[0.8,0.95]时运行能耗开始增长;总质量成本是持续递增的,显而易见,是由于系统劣化量的增大从而导致次品率的升高,导致了质量成本的增加;总维护成本整体也是先降后升的,因为PM阈值的增大会使得维护次数下降,在PM阈值落入[0.4,0.65]时维护次数的下降导致了维护成本的降低,但是维护成本同时与系统劣化量成正比,后期单次维护成本的增加开始占据主导地位,这导致了总维护成本的先降后升。 图5 不同维护阈值下各项单位成本的变化Fig.5 Energy consumption cost, quality cost and maintenance cost under different thresholds 图6给出了能耗约束ξe与质量约束ξq分别从0增大到1相应的总成本变化。可以从图6看出随着ξe的增大,总成本总是呈现先减少后增大的趋势。以ξq=0为例,当能耗约束ξe∈[0,0.6]时,约束的增大使得高能耗机器能够及时得到维护,降低了机器运行的能源成本,当ξe∈[0.6,1]时,约束的增大导致出现过修的情况,从而加大了总成本,同理ξq的变化趋势也是出于相似的原因。在本次实验中,生产系统最优约束组合为ξe=0.3,ξq=0.6,此时的总成本大小为6.743×103。 图6 不同指标约束下单位总成本的变化情况Fig.6 The total cost under different attribute constraints 为验证提出维护策略的有效性,将带有能耗与质量约束的基于MIT的集成维护策略分别与常规预防性维护策略PM以及事后维护策略(corrective maintenance,CM)进行对比,设定预防性维护阈值Xp=70,故障阈值Xf=100,事后维护的维护成本与维护能耗均为预防性维护的1.3倍(CCM=1.3CPM,eCM=1.3ePM),选取不同的设备规模N进行实验,分别记录其总成本Ctotal,能耗成本CE及质量成本CQ,如表2所示。可以看到不同设备规模下,事后维护策略CM的各项成本总是最高的,这是由于在CM策略中设备只有到达了故障阈值才进行维护,CM的维护成本高于PM,且CM策略下系统整体劣化程度较高,将引发较高的能耗成本与质量成本;预防性维护策略PM对到达预防性维护阈值Xp的设备进行维护,一定程度上能够改善系统的总成本,但是没有关注到系统的能耗以及质量情况;在不同规模机器的仿真中,基于MIT方法的总成本总是所有维护策略中最低的,且其能耗成本CE,质量成本CQ与维护成本CPM也分别为所有策略中最低的,与PM策略相比MIT方法降低了6.01%~15.49%的总成本,与CM策略相比降低了16.02%~29.96%的总成本。此外基于MIT方法的维护策略对于维护成本的优化最为显著,相对PM策略能够降低17.97%~32.48%的维护成本,相对CM策略可以降低23.56%~33.23%的维护成本。证明基于MIT的集成维护方法可以有效地对系统的能耗成本与质量成本进行控制,节约维护能耗从而优化系统总成本。 表2 3种维护策略下的各项单位成本Table 2 Cost per unit of time under three strategies 1)以带中间缓冲区的串行生产系统为研究对象,通过建立多指标集成维护阈值MIT并引入“节能机会窗”机制,提出了一种基于MIT的预防性维护策略,该模型可以有效模拟生产过程中的能耗递增情况并同时考虑质量损失,填补了以往维护模型中的空白; 2)采用蒙特卡洛仿真算法对不同的能耗约束ξe与质量约束ξq进行搜索,找到最优的约束组合为ξe=0.3,ξq=0.6。 3)探究了不同的维护阈值对能源成本、质量成本与维修成本的影响,基于MIT的集成维护方法相对于PM策略MIT方法降低了6.01%~15.49%的总成本,与CM策略相比降低了16.02%~29.96%的总成本,实验证明提出的维护策略对于制造企业优化能耗、控制质量以及降低总运营成本具有一定的指导意义和参考价值。2.3 节能机会窗

2.4 成本模型

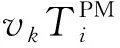

3 维护模型求解

3.1 蒙特卡洛仿真算法

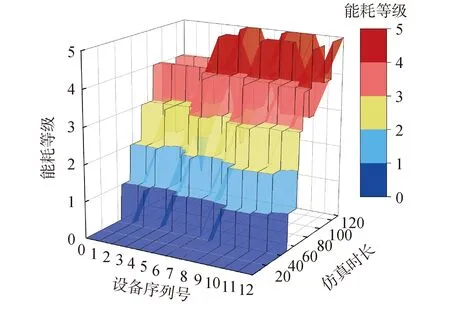

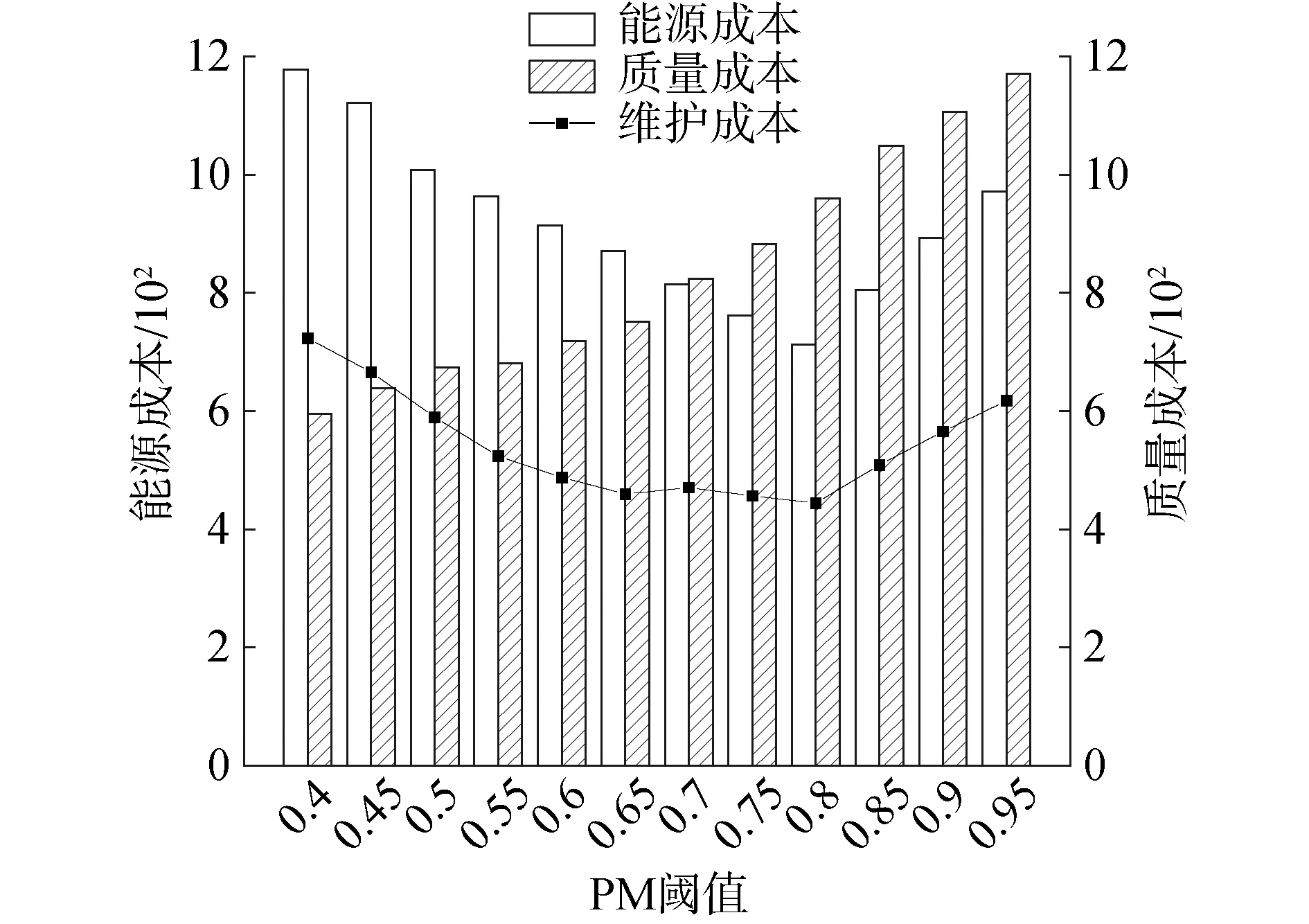

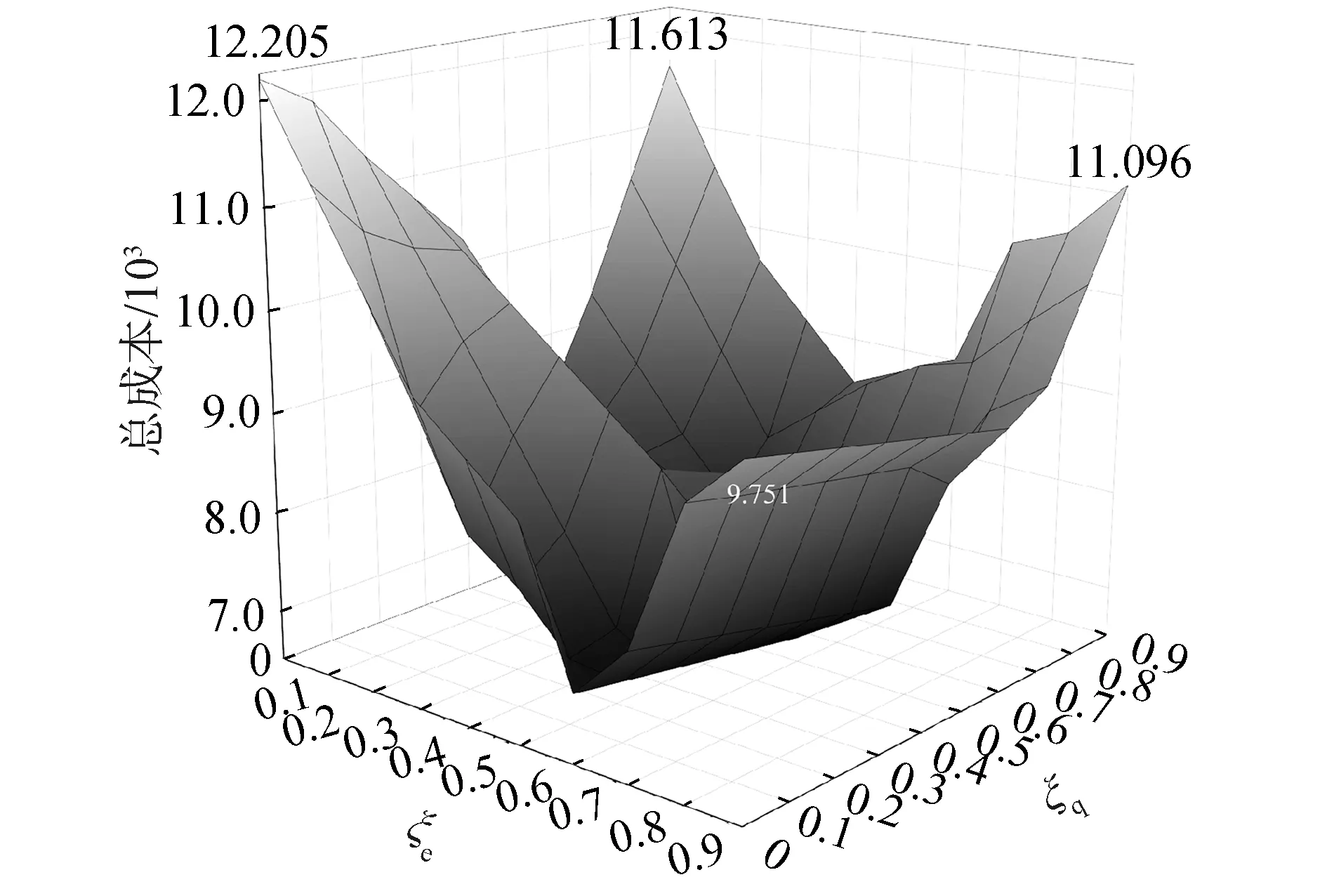

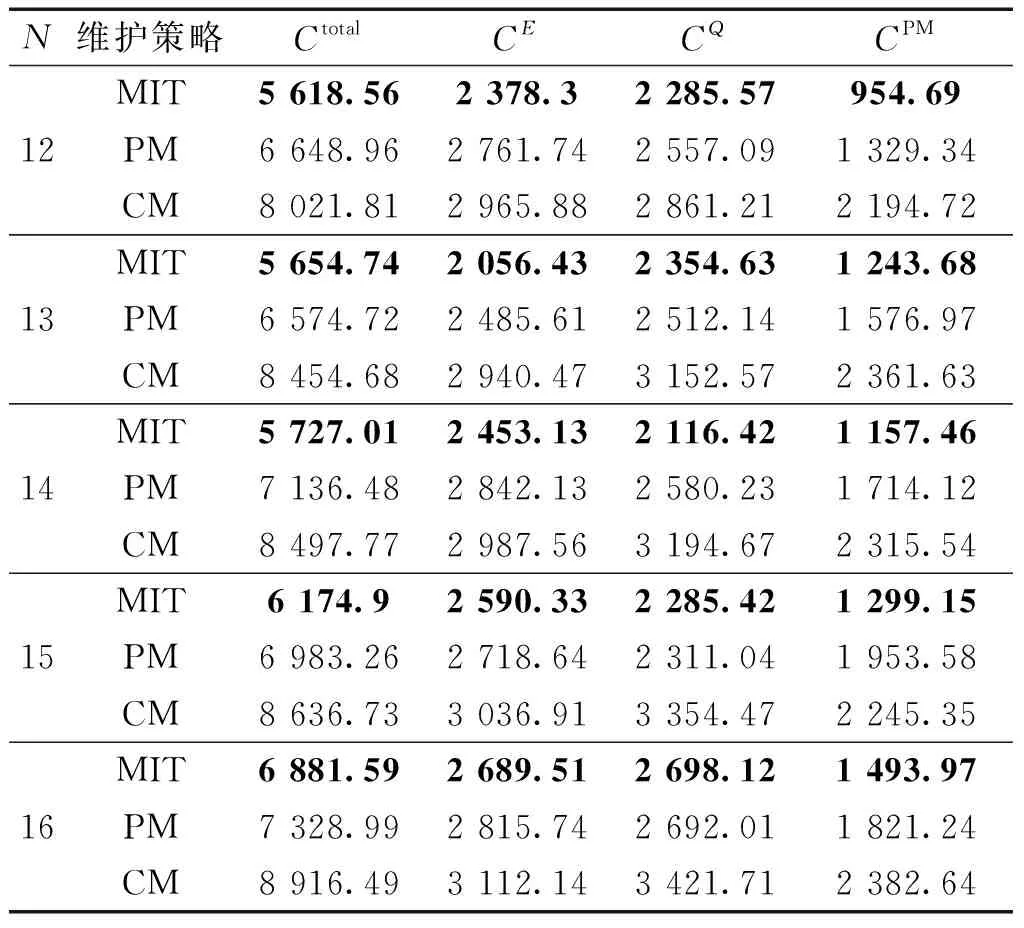

3.2 数值仿真实验

4 结论