1 000 MW 二次再热机组再热汽温优化调整研究

2021-11-05周福

周 福

中国大唐集团科学技术研究院有限公司华东电力试验研究院

0 引言

二次再热是目前世界领先的燃煤发电技术,能够有效提高火电机组热效率,越来越多应用于超超临界660 MW、1 000 MW机组[1,2]。在同等机组容量下,机组热效率较一次再热机组提高2%左右[3]。二次再热机组再热汽温主要有烟气再循环、尾部烟气挡板、燃烧器摆动3种调节方式,各调温方式相互耦合作用[4]。响应面法能够利用有限次试验,回归拟合设计空间内各因素与试验结果间的函数关系,考虑了各因素间的耦合关系,并计算得出各因素的最优水平与预测最优响应值。响应面分析法最初应用于拟合分析物理试验,近年来,国内外诸多学者对响应面分析法进行了大量研究,已逐渐发展为一种广泛应用于农业、环境、机械工程、化工、制药等领域的优化方法[5,6]。

本文以某1 000 MW超超临界二次再热π型锅炉为研究对象,采用现场试验方法研究各调温方式对再热汽温的影响,并在此基础上建立响应面分析模型,研究各调温方式的交互作用,以设计再热汽温为目标,寻找最佳的再热汽温优化调整方案。

1 设备概况

某发电厂锅炉为哈尔滨锅炉厂有限责任公司研制开发的1 000 MW等级超超临界二次再热锅炉。该锅炉为二次中间再热、超超临界压力变压运行带内置式再循环泵启动系统的直流、单炉膛双切圆、平衡通风、固态排渣、全钢架、全悬吊结构、露天布置的π型锅炉。

锅炉采用螺旋管圈水冷壁,两级再热器出口蒸汽温度均为623℃,尾部采用双烟道布置形式,采用新型低NOx燃烧器+高位SOFA风布置反向双切圆燃烧方式,过热器系统为三级布置,分别为分隔屏、后屏、末级过热器,均布置在炉膛上部,采用煤水比调节汽温,高、低压再热器系统均采用两级布置,水平烟道分别布置高压末级再热器和低压末级再热器,尾部前烟道布置高压低温再热器,尾部后烟道布置低压低温再热器。再热器系统采用烟气再循环+尾部烟气挡板+燃烧器摆动的组合式调温方式,烟气再循环为取自省煤器出口的热烟气再循环,不影响锅炉效率及运行,为保证全负荷脱硝,采用省煤器分级的布置方案,预热器采用两台三分仓回转式空气预热器。

2 单因素试验分析

针对某国内首台1 000 MW超超临界二次再热π型锅炉,展开再热汽温调节手段影响的试验研究,试验采用单因素法,分别研究了烟气再循环率、烟气调节挡板开度、燃烧器摆角三个关键影响因素变化对主、再热汽温的影响,试验在1 000 MW、750 MW、500 MW三个典型负荷点工况下进行。

2.1 烟气再循环对蒸汽温度的影响

根据试验要求,结合机组实际运行经验,在1 000 MW、750 MW和500 MW三个典型负荷点,分别探究再循环风机在不同转速下锅炉蒸汽参数的变化,即不同烟气再循环率对锅炉蒸汽参数影响试验。试验中,在各典型负荷下,煤质、氧量、配风方式、燃烧器摆角、烟气挡板等均保持稳定,仅调节烟气再循环系统。

通过控制锅炉运行参数,得到机组在100%、75%、50%额定负荷工况下不同烟气再循环率对锅炉蒸汽温度等参数的影响。

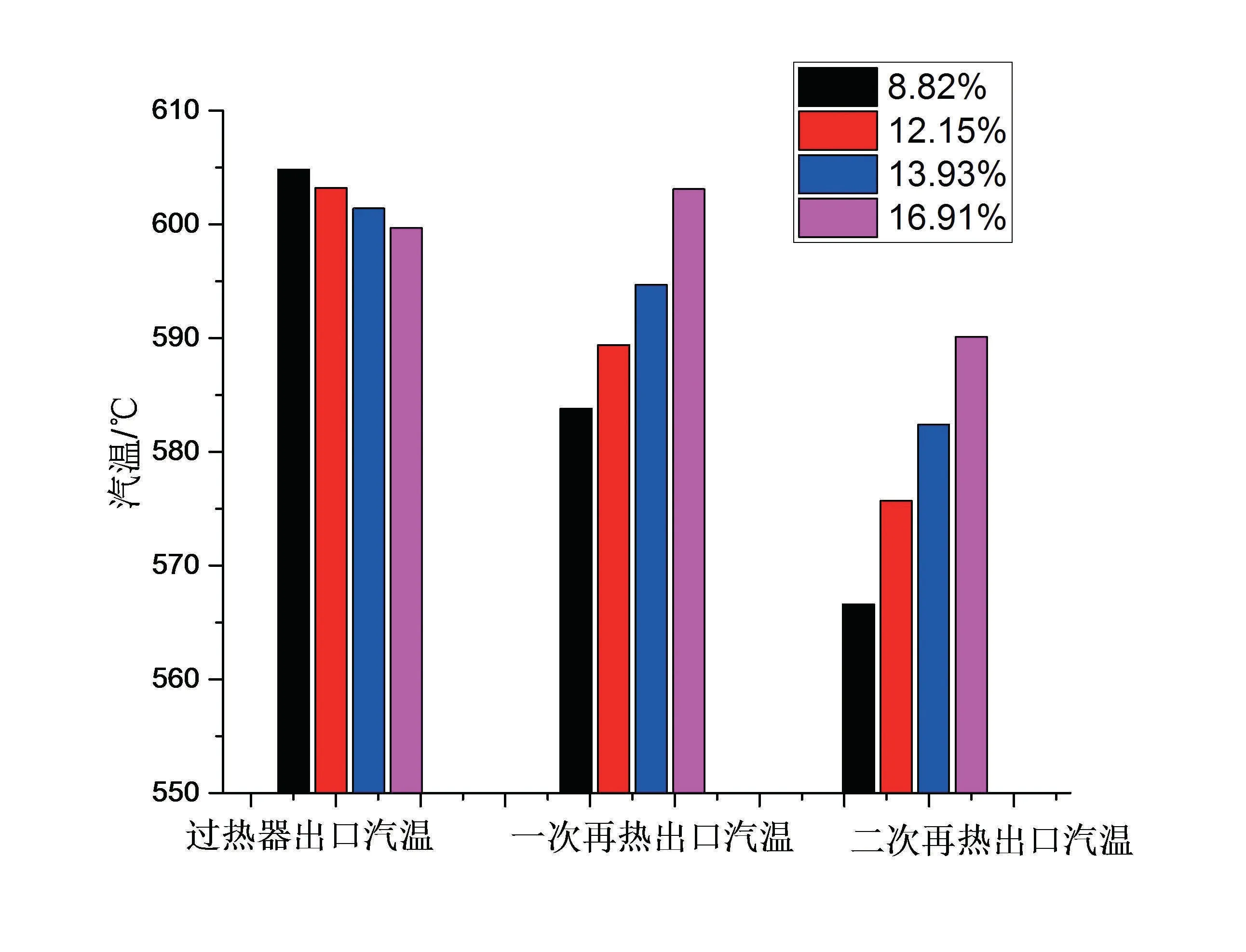

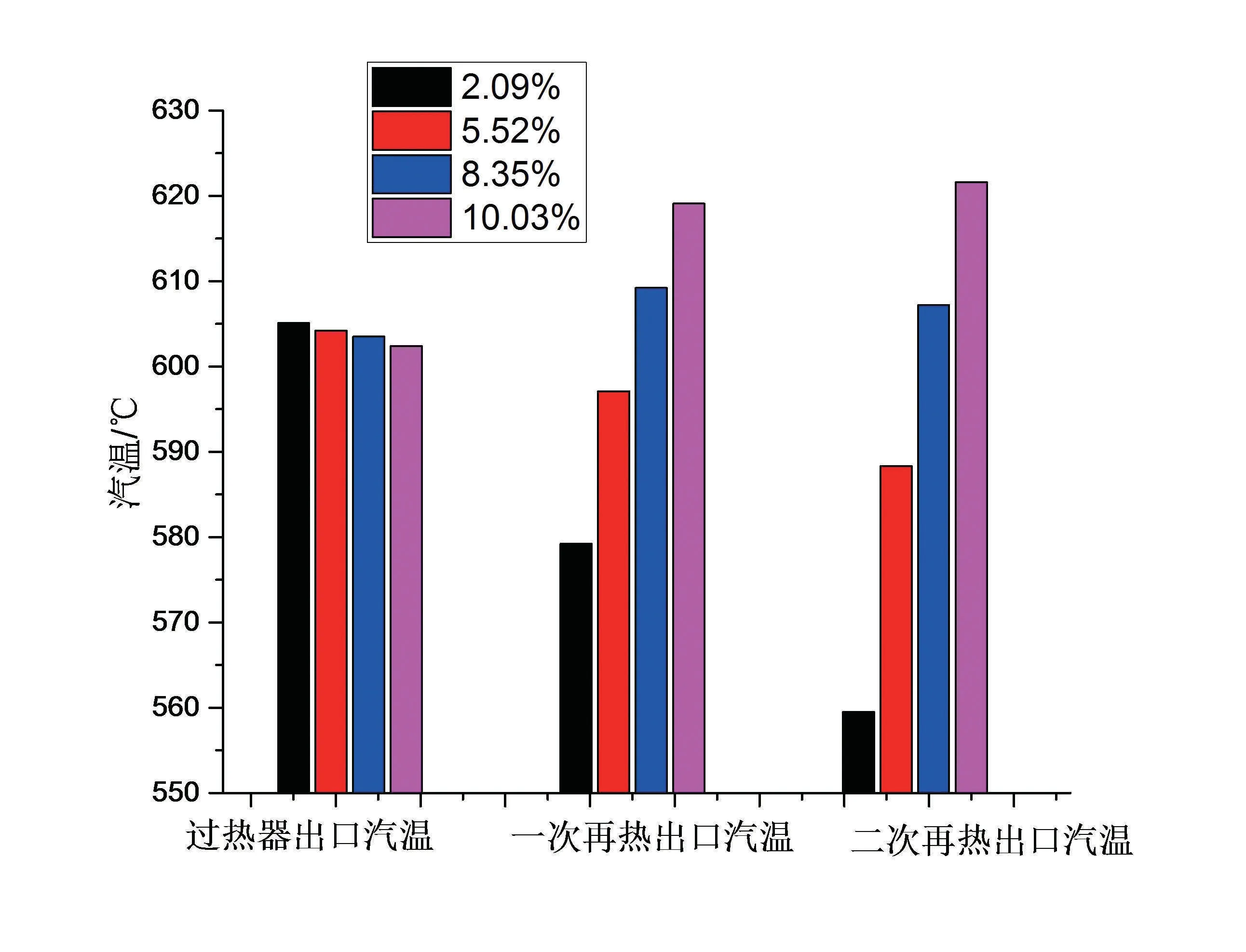

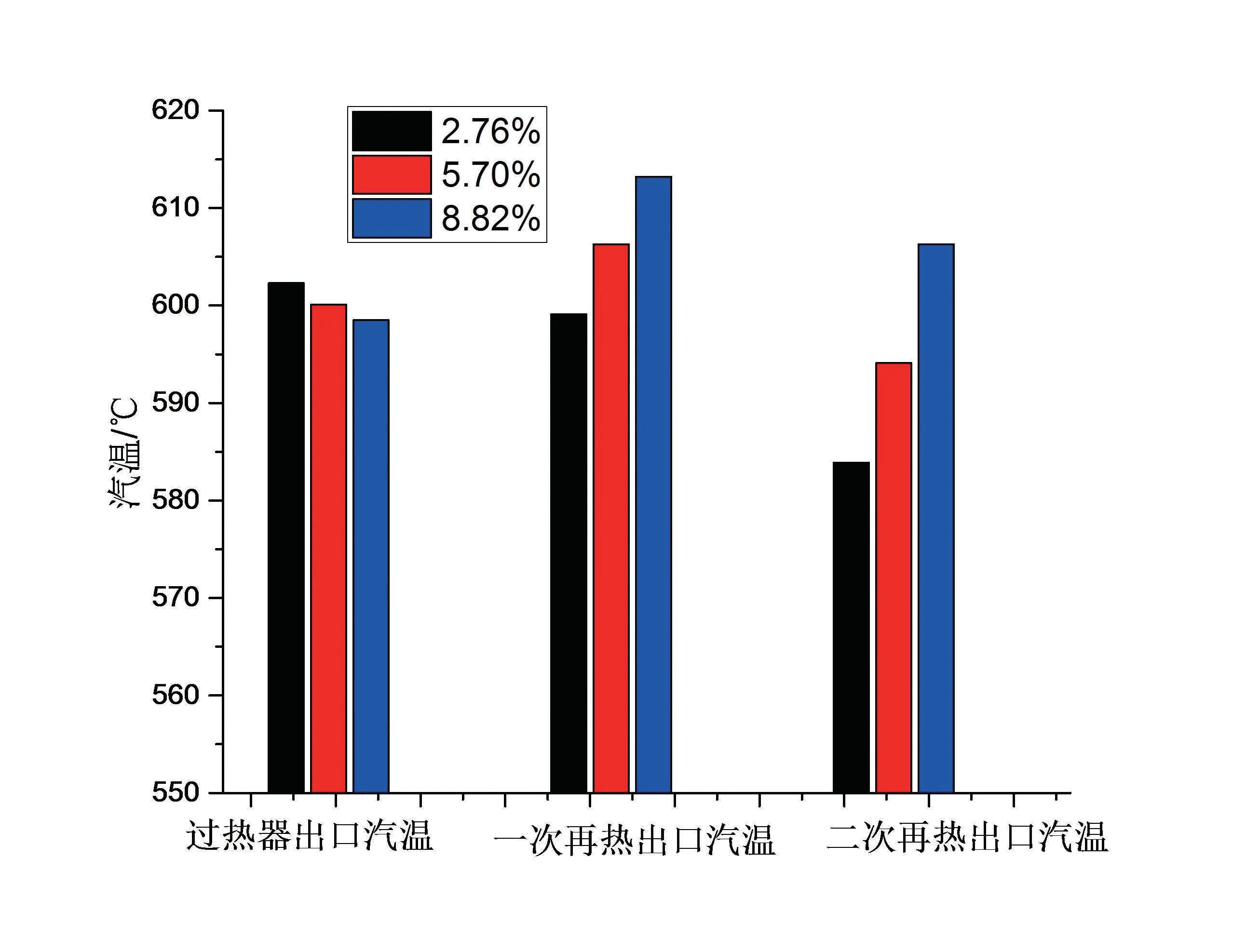

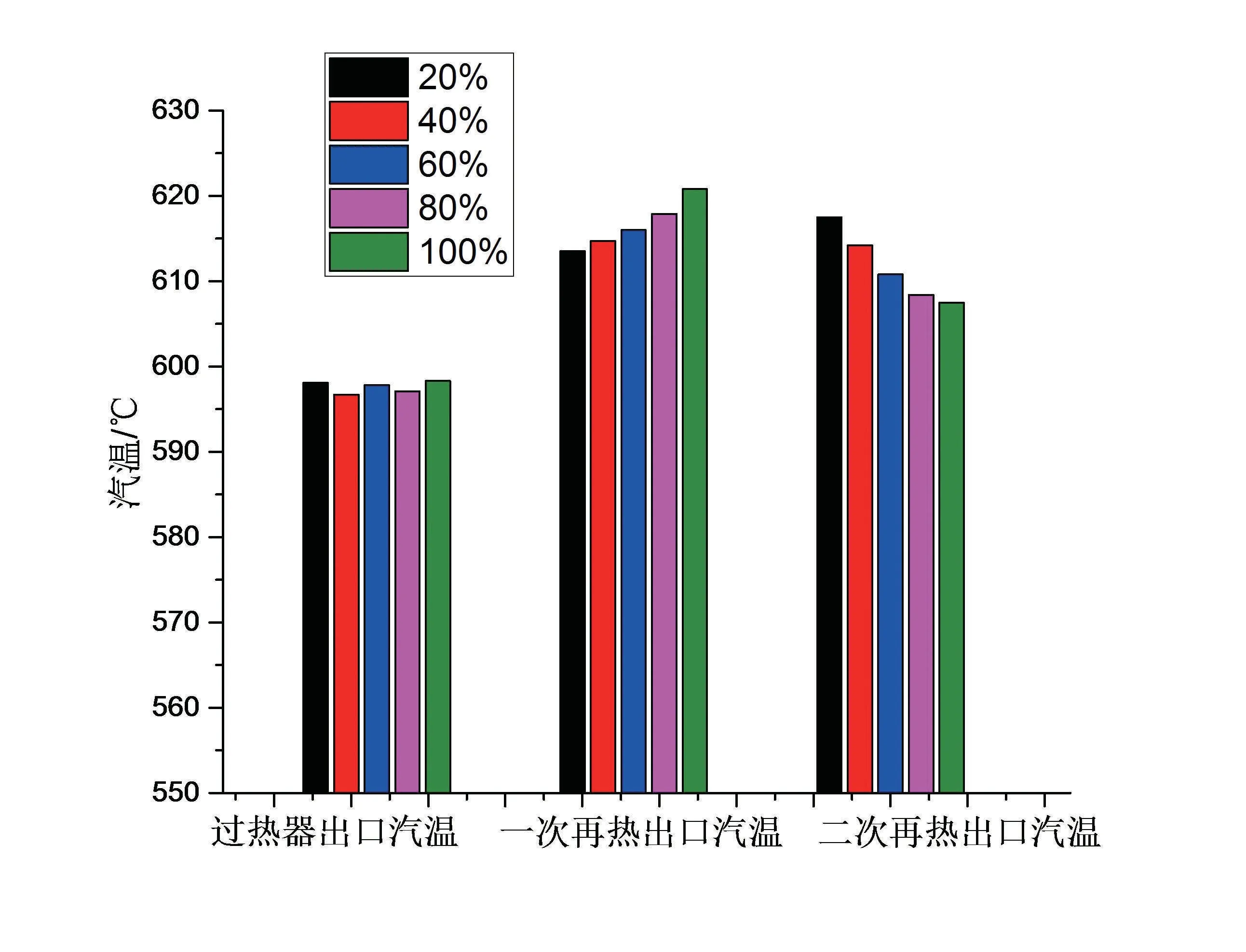

由图1~图3可知,机组在不同负荷下,随着烟气再循环率的提高,锅炉主蒸汽温度不断下降,一次再热蒸汽温度和二次再热蒸汽温度不断上升。试验结果表明,在1 000 MW负荷下,烟气再循环率每提高1%,主蒸汽温度降低0.3℃,一次再热蒸汽温度升高4.9℃,二次再热蒸汽温度升高7.5℃;750 MW负荷下,烟气再循环率每提高1%,主蒸汽温度降低0.6℃,一次再热蒸汽温度升高2.3℃,二次再热蒸汽温度升高3.7℃;500 MW负荷下,烟气再循环率每提高1%,主蒸汽温度降低0.6℃,一次再热蒸汽温度升高2.3℃,二次再热蒸汽温度升高2.7℃。负荷越高,烟气再循环对一、二次再热蒸汽的汽温的影响越显著。

图1 不同烟气再循环率对主、再热蒸汽温度的影响(500 MW)

图3 不同烟气再循环率对主、再热蒸汽温度的影响(1 000 MW)

图2 不同烟气再循环率对主、再热蒸汽温度的影响(750 MW)

各负荷下,随着烟气再循环率的提高,主蒸汽温度基本无变化。因为在实际运行中,烟气再循环率较低时,为避免过热器超温,通过增大水冷壁流量及过热器减温水流量,维持过热器出口蒸汽温度。

2.2 再热烟气挡板对蒸汽温度的影响

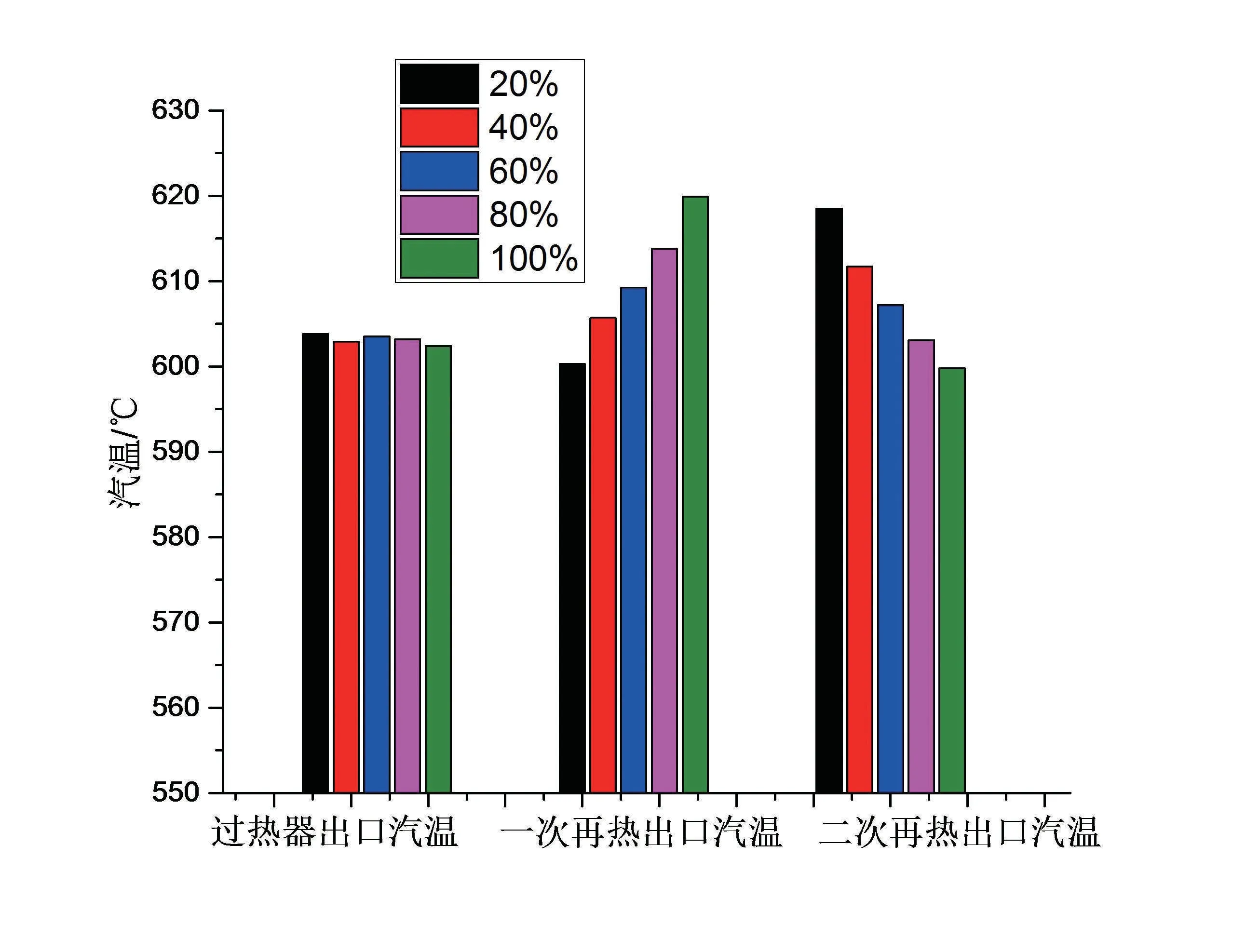

实际运行过程中,要求一、二次再热烟气挡板开度之和不低于120%,试验中保持一、二次再热烟气挡板开度之和为120%,在1 000 MW、750 MW、500 MW三个典型负荷点,分别探究不同一次再热烟气挡板开度下(20%~100%)锅炉蒸汽参数的变化,试验中,在各典型负荷下,煤质、氧量、配风方式、燃烧器摆角、再循环风机转速等均保持稳定,仅调节烟气挡板开度。试验结果见图4~图6。

图4 不同一次再热烟气挡板开度对主、再热蒸汽温度的影响(500 MW)

图5 不同一次再热烟气挡板开度对主、再热蒸汽温度的影响(750 MW)

图6 不同一次再热烟气挡板开度对主、再热蒸汽温度的影响(1 000 MW)

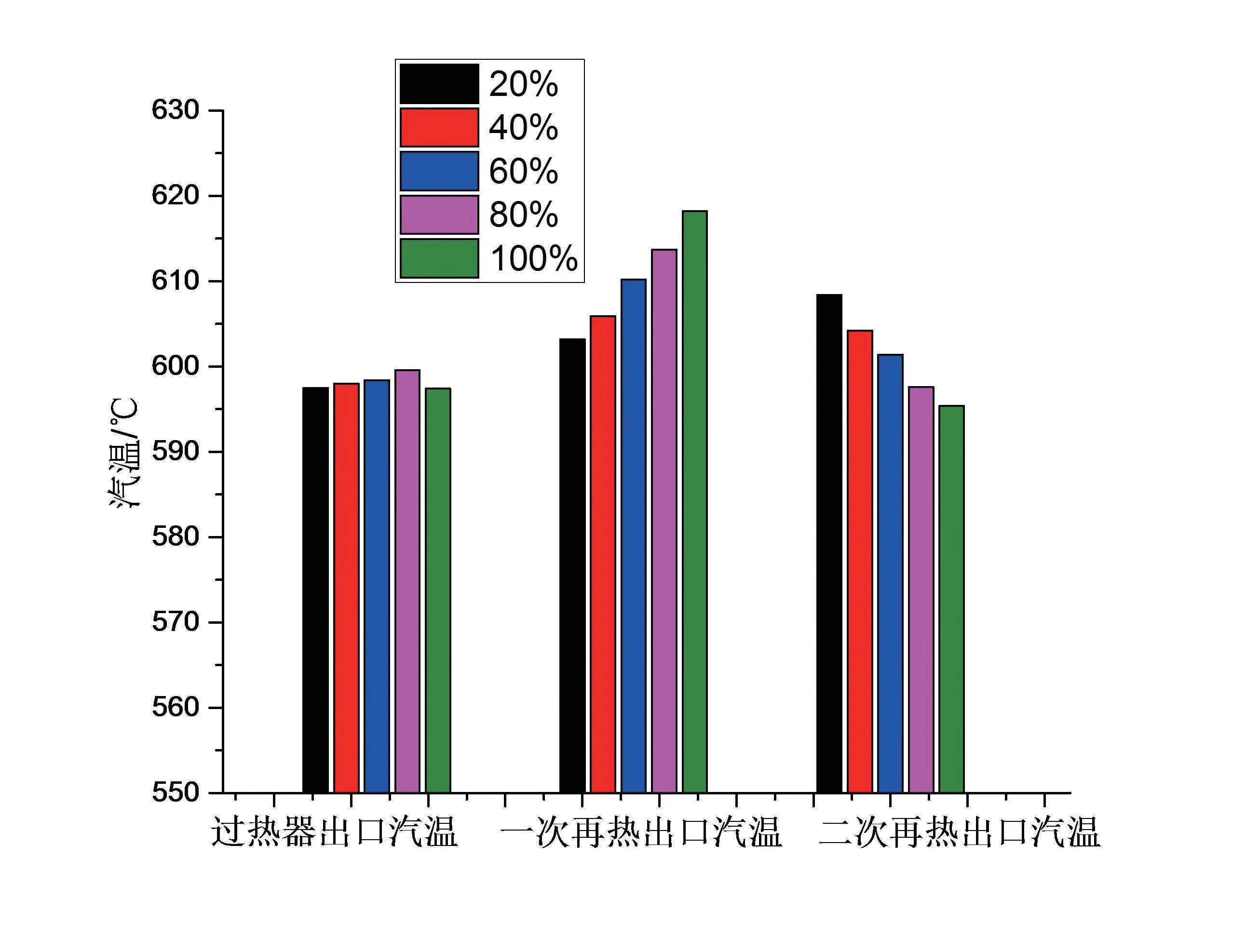

在机组不同负荷下,随着一次再热烟气挡板开度的提高,锅炉主蒸汽温度基本不变,一次再热蒸汽温度不断上升,二次再热蒸汽温度不断下降。由于随着一次再热烟气挡板开度的提高,二次再热烟气挡板开度相应下降,流经一次再热烟气量提高,二次再热烟气量减小,但总的烟气量基本不变,主汽温度基本不变,一次再热吸热比例提高,二次再热吸热比例下降。

试验结果表明,在1 000 MW负荷下,一次再热烟气挡板开度每提高10%,一次再热蒸汽温度升高2.5℃,二次再热蒸汽温度降低2.3℃;750 MW负荷下,一次再热烟气挡板开度每提高10%,一次再热蒸汽温度升高0.9℃,二次再热蒸汽温度降低1.3℃;500 MW负荷下,一次再热烟气挡板开度每提高10%,一次再热蒸汽温度升高1.9℃,二次再热蒸汽温度降低1.6℃。不同负荷下,一次再热挡板变化对再热汽温的影响程度基本一致。

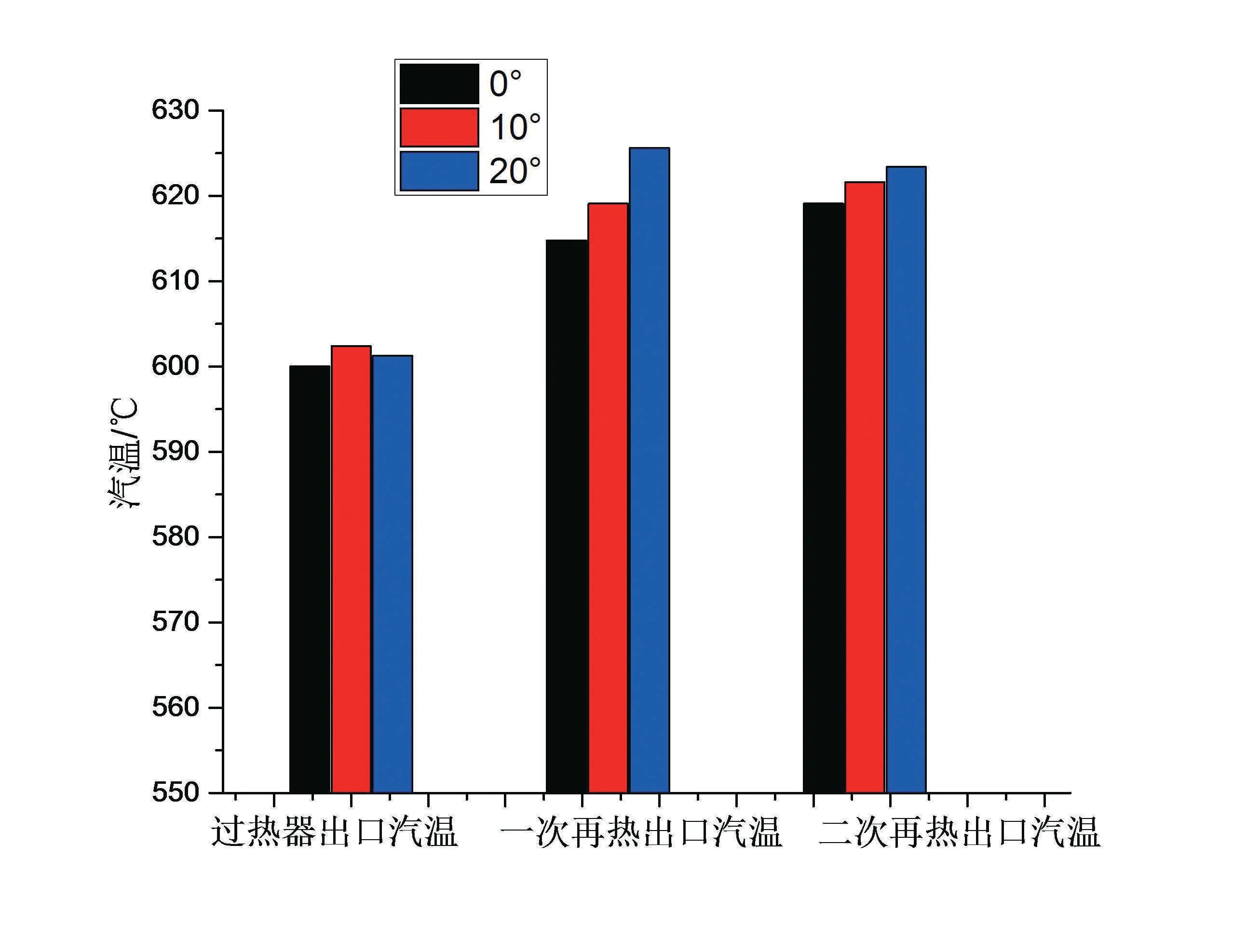

2.3 燃烧器摆角对蒸汽温度的影响

锅炉设计中,以水平位置为基准,燃烧器摆动角度范围为-20°~20°,TRL及BMCR工况燃烧器置于水平位置,其他工况燃烧器上摆,负荷越低,燃烧器上摆角度越大。实际运行过程中,燃烧器上摆一定角度对主、再热汽温控制有利。在1 000 MW、750 MW、500 MW三个典型负荷点,分别探究不同燃烧器摆角下(0°~20°)锅炉蒸汽参数的变化,试验中,在各典型负荷下,煤质、氧量、配风方式、烟气挡板开度、再循环风机转速等均保持稳定,仅调节燃烧器摆角。试验结果见图7~图9。

图8 不同燃烧器摆角对主、再热蒸汽温度的影响(750 MW)

图9 不同燃烧器摆角对主、再热蒸汽温度的影响(1 000 MW)

试验结果表明,在1 000 MW负荷下,燃烧器摆角每上摆10°,一次再热蒸汽温度升高5.4℃,二次再热蒸汽温度升高2.2℃;750 MW负荷下,燃烧器摆角每上摆10°,一次再热蒸汽温度升高6.1℃,二次再热蒸汽温度升高3.5℃;500 MW负荷下,燃烧器摆角每上摆10°,一次再热蒸汽温度升高9.5℃,二次再热蒸汽温度升高10.6℃。低负荷下,燃烧器摆角对再热器吸热量的影响更加明显,对再热汽温的调节性能更佳。

3 响应面试验分析

3.1 多项式回归模型建立

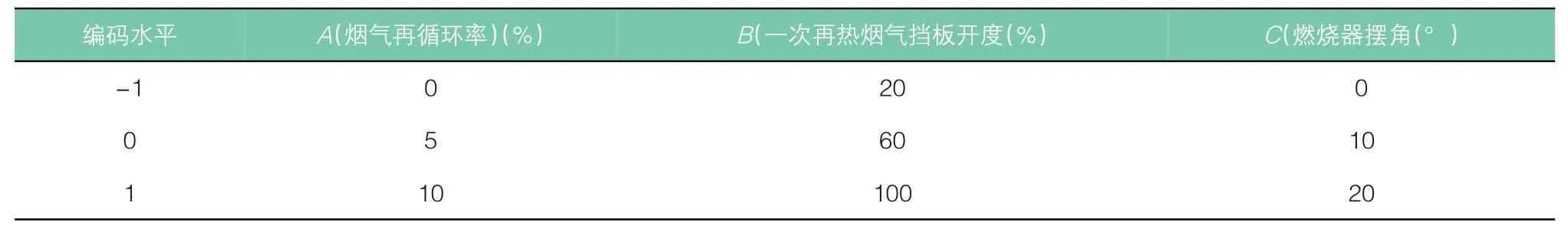

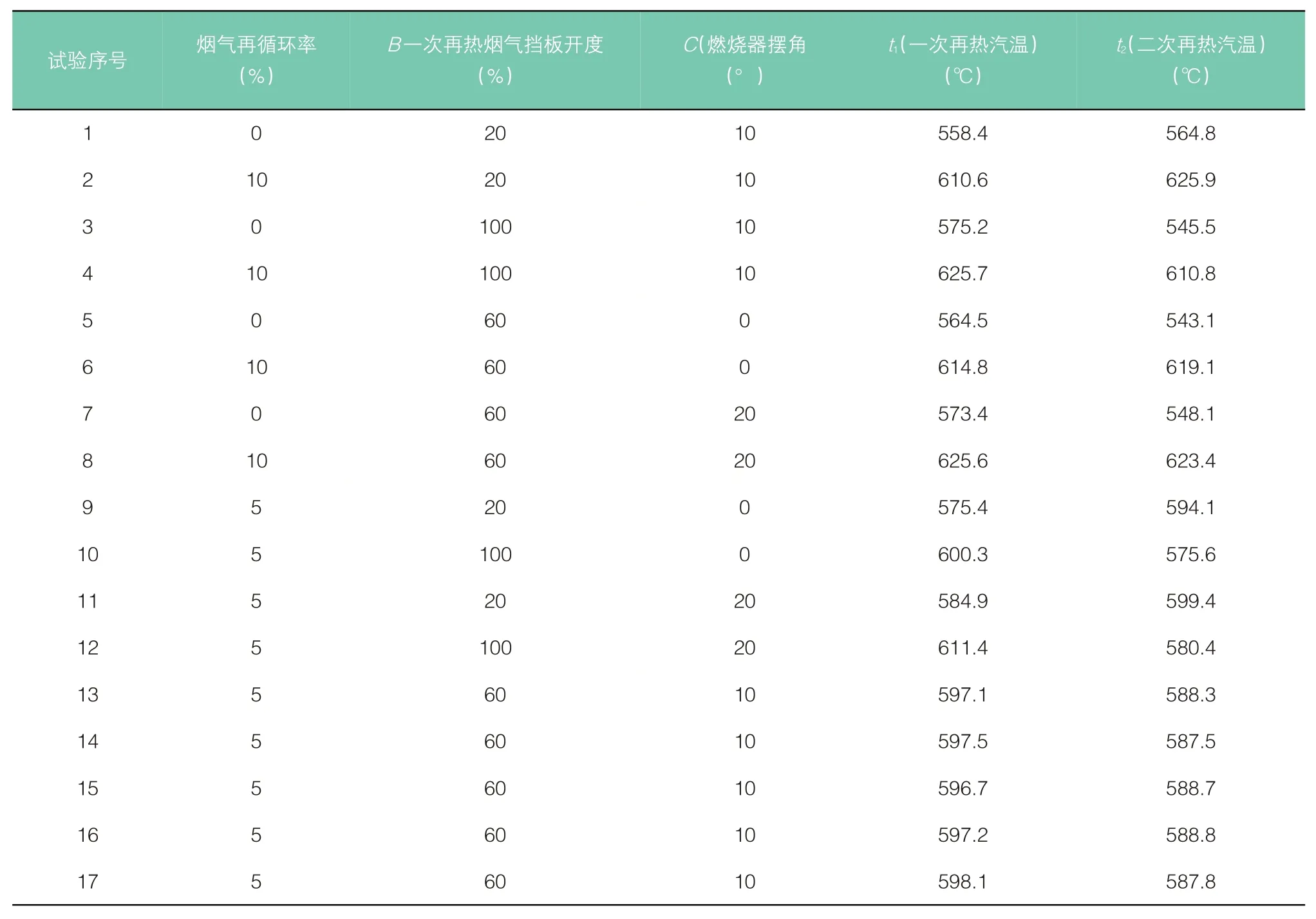

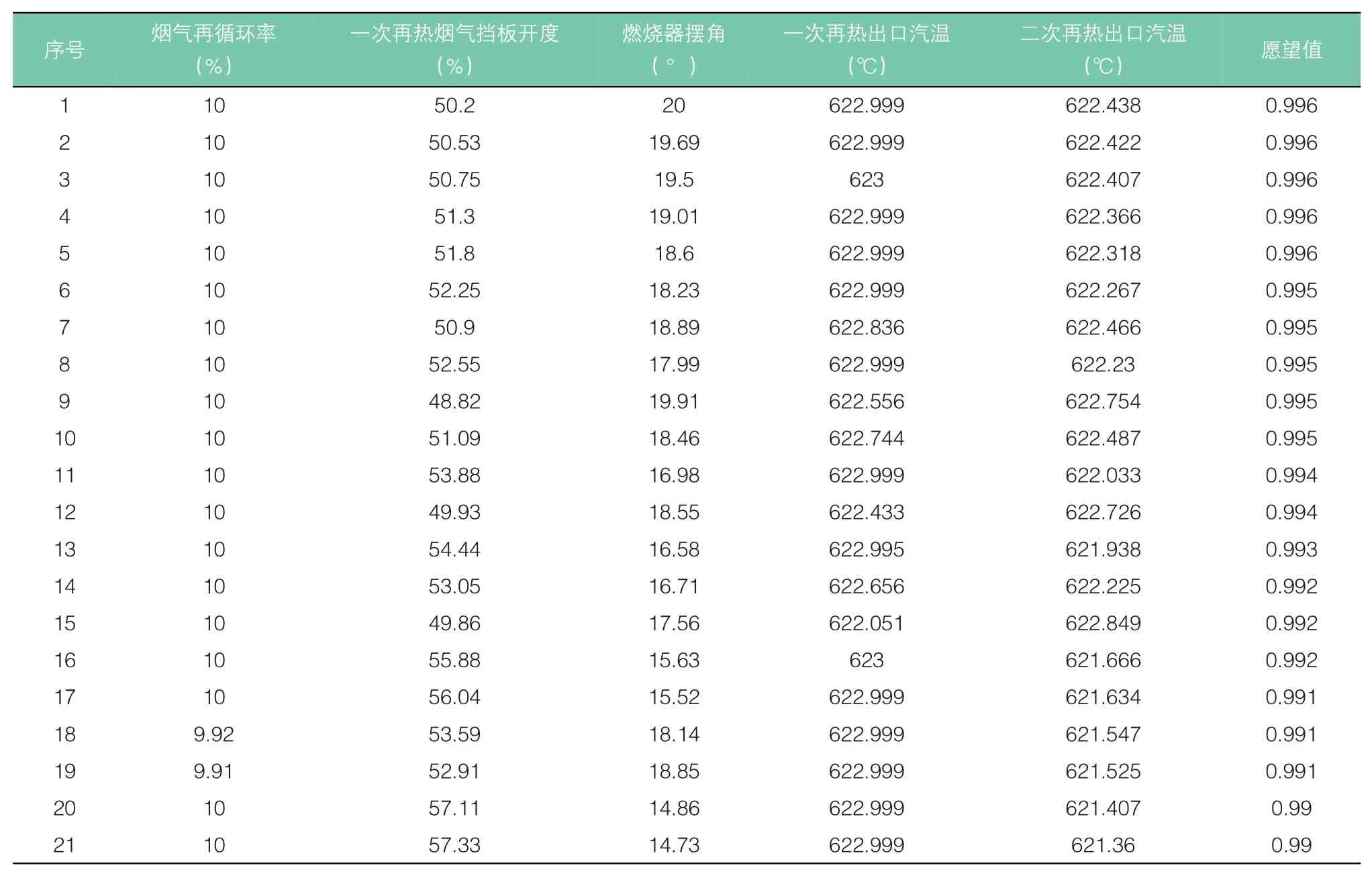

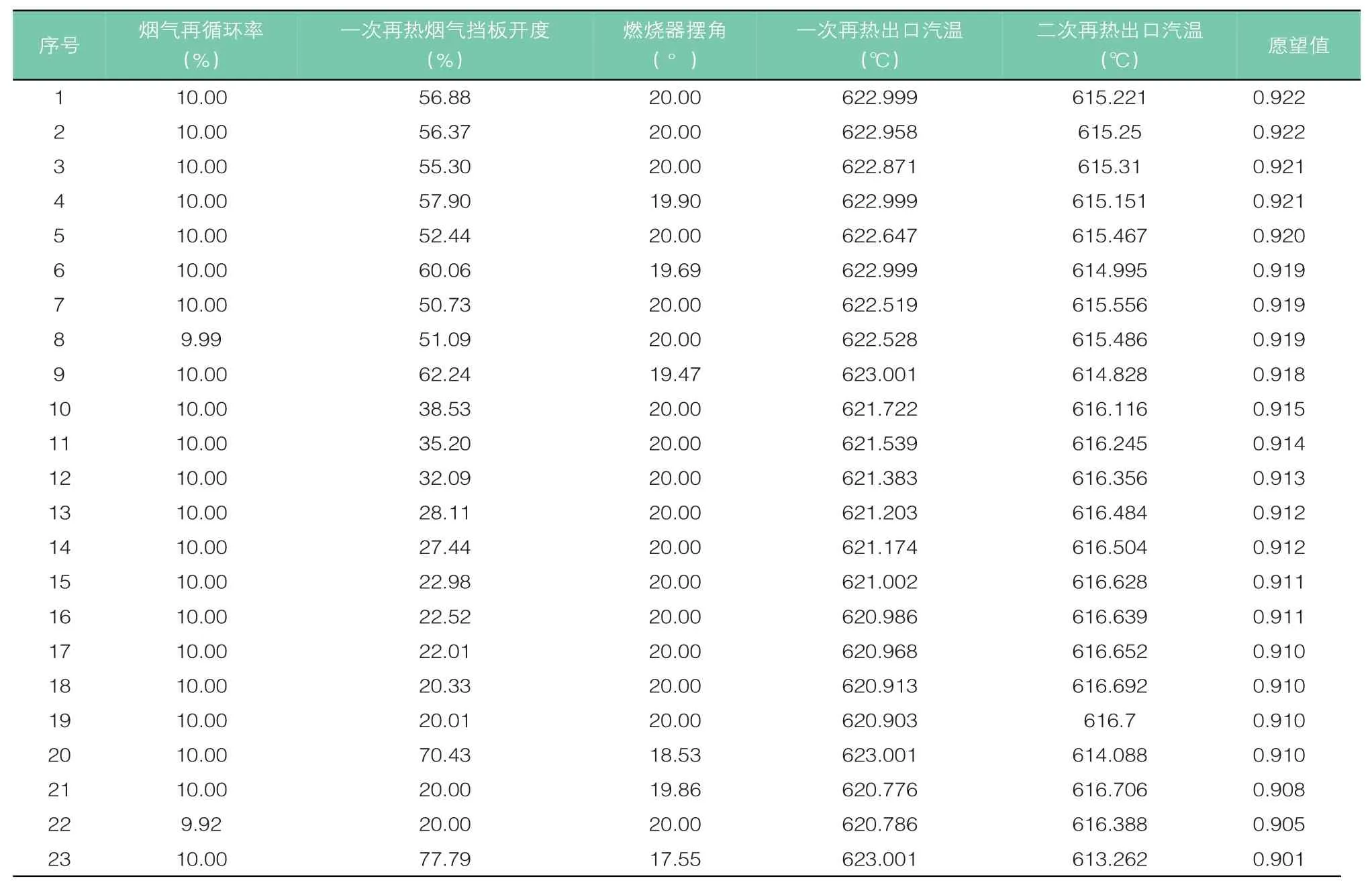

在单因素试验基础上,充分考虑各因素之间的相互作用,以一次(t1)、二次再热出口汽温(t2)为响应值,烟气再循环率(A)、一次再热烟气挡板开度(B)、燃烧器摆角(C)为自变量对再热汽温调整过程进行3因素3水平的响应面试验分析,5次重复试验,进行17组试验。试验因素水平见表1,试验设计与结果见表2。

表1 响应面变量因素水平表

表2 1 000 MW工况再热汽温响应面试验设计及结果

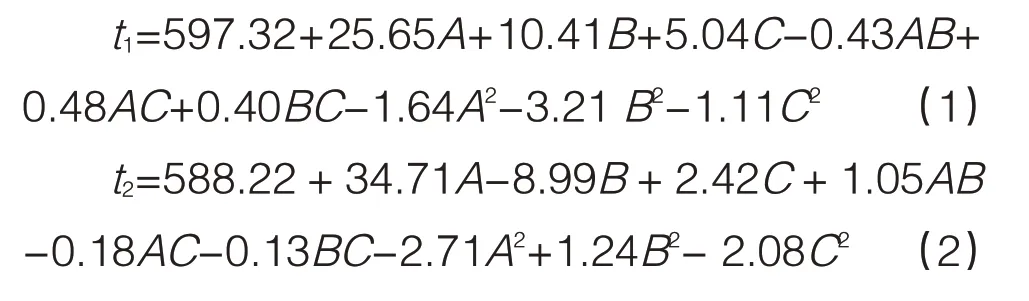

响应面分析使用Design-Expert软件进行绘图和试验数据分析,通过对模型显著性检测、相关性检验的数据进行对比,得到再热汽温与各单因素之间的响应面二次多项式回归模型为:

各因素相互间影响如图10和图11所示。图中,固定某一因素不变,观察再热汽温随另一因素的变化情况。

由图10可见,对一次再热出口汽温而言,烟气再循环率对其影响最显著,一次再热烟气挡板开度影响次之,燃烧器摆角影响相对较小,这与回归模型(1)各变量系数大小一致。因此,对一次再热出口汽温而言,显著性排序:烟气再循环率>一次再热烟气挡板开度>燃烧器摆角>烟气再循环率×燃烧器摆角>烟气再循环率×一次再热烟气挡板开度>一次再热烟气挡板开度×燃烧器摆角(其中“×”表示交互作用)。

图10 各因素交互作用对一次再热出口汽温的影响

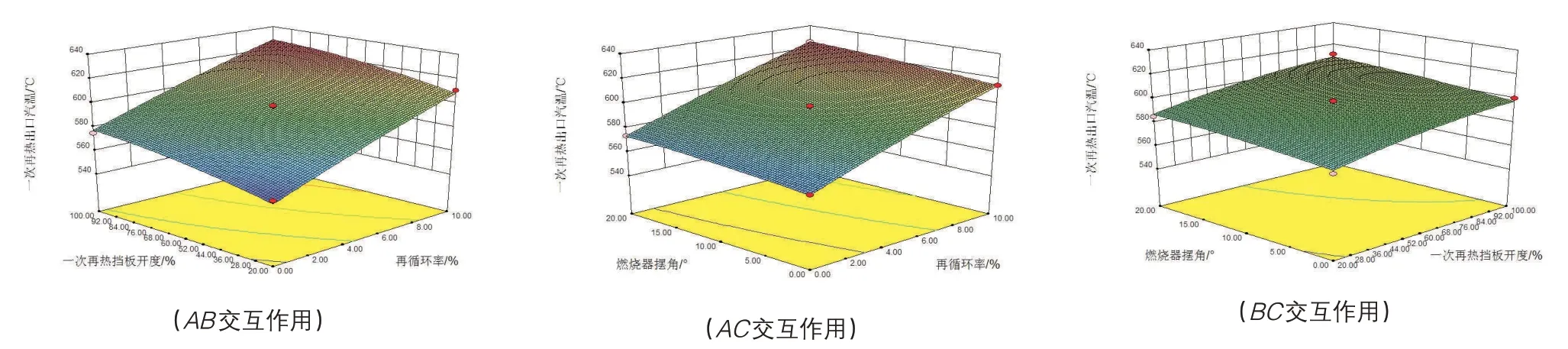

与此类似,从图11可以得到,对二次再热出口汽温而言,显著性排序:烟气再循环率>一次再热烟气挡板开度>燃烧器摆角>烟气再循环率×一次再热烟气挡板开度>烟气再循环率×燃烧器摆角>一次再热烟气挡板开度×燃烧器摆角。

图11 各因素交互作用对二次再热出口汽温的影响

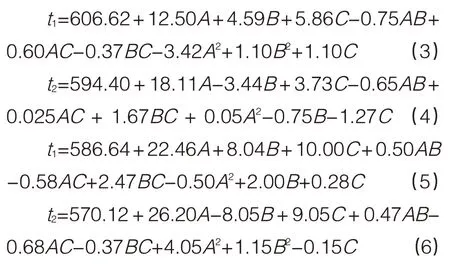

采用类似的办法,分别构建750 MW及500 MW工况响应面二次多项式回归模型:

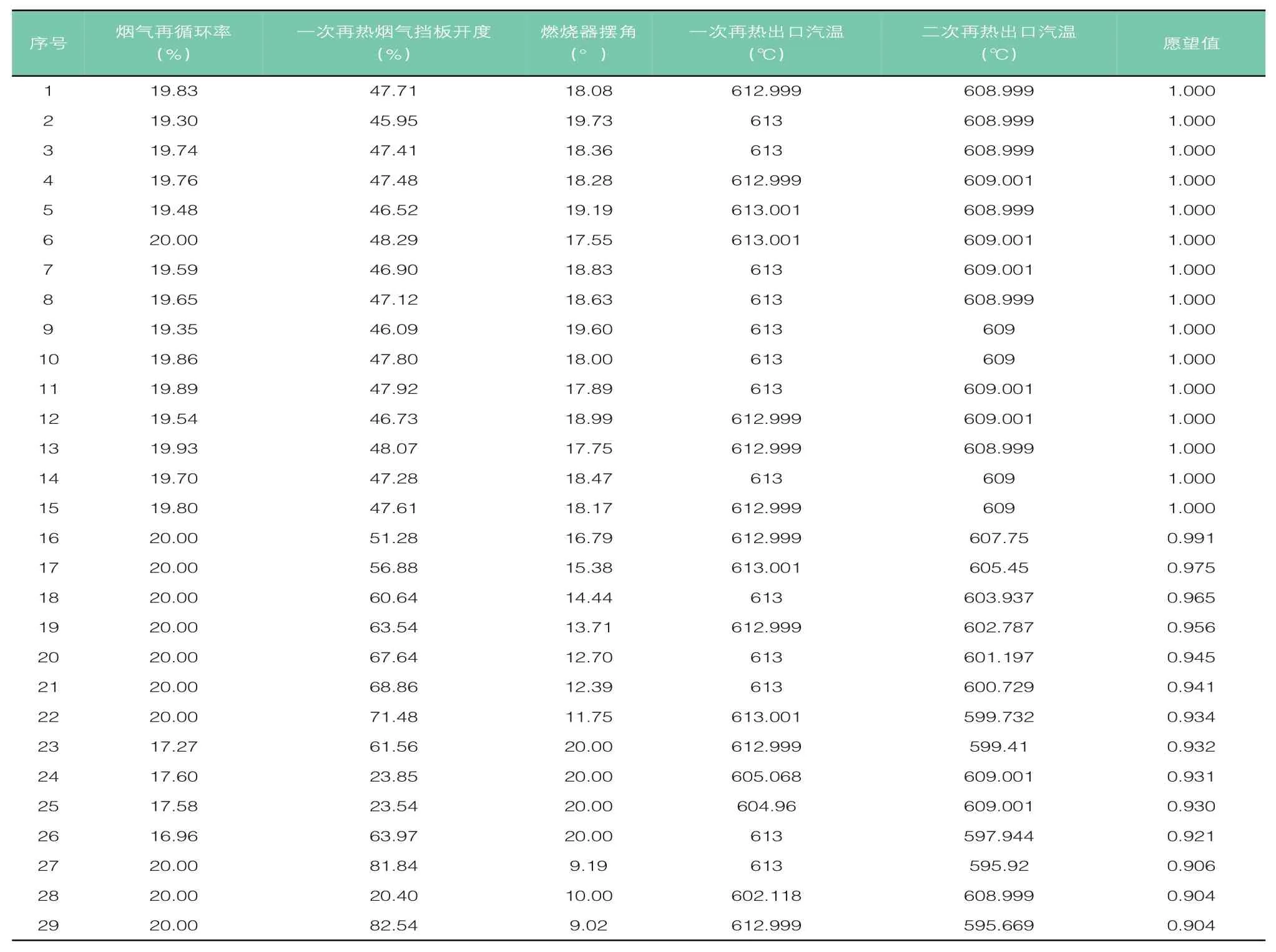

3.2 再热汽温调整寻优

依据各负荷工况响应面二次多项式回归模型,以各工况一次、二次再热汽温设计值为优化目标,建立愿望函数(desirability function)优化,得到再热汽温最优调整方案并预测一次、二次再热出口汽温值。各负荷工况优化结果见表3~表5,表中愿望值越接近1,方案越好,结果越可靠。

表3 1 000 MW负荷工况优化结果

表5 500 MW负荷工况优化结果

为验证预测结果准确性,在1 000 MW、750 MW、500 MW负荷下分别开展平行工况验证试验。以1 000 MW负荷试验为例加以说明,试验中开展3次平行试验,烟气再循环率10%,一次再热烟气挡板开度50%,燃烧器摆角20°,3次试验结果一次再热出口汽温均值623.8℃,二次再热出口汽温均值621.5℃,误差在1℃以内。750 MW及500 MW负荷下再热汽温预测值与试验值偏差均在2℃以内,表明各负荷工况响应面二次多项式回归模型能够比较可靠地优化再热汽温调整方案,并能够有效预测达到的一次、二次再热汽温。

在机组随AGC响应的负荷段,建立响应面试验分析数据集,以设计一次、二次再热出口汽温为目标值,应用愿望函数优化,提供可供选择的再热汽温优化调整方案指导运行调整,提高机组运行经济安全性。

4 结论

从现场试验的角度,采用单因素及响应面分析方法,分析烟气再循环、再热烟气挡板、燃烧器摆角等关键因素对一次、二次再热汽温的影响,得出以下结论:

1)随着烟气再循环率的提高,锅炉主蒸汽温度不断下降,一次再热蒸汽温度和二次再热蒸汽温度不断上升。负荷越高,烟气再循环对一、二次再热

汽温的影响越显著。

表4 750 MW负荷工况优化结果

2)随着一次再热烟气挡板开度增大,主汽温度基本不变,一次再热出口汽温提高,二次再热出口汽温下降。

3)随着燃烧器摆角上摆,一次、二次再热汽温升高。在低负荷下,燃烧器摆角对再热器吸热量的影响更为明显,对再热汽温的调节性能更佳。

4)利用Design expert软件,对试验数据处理、分析,建立再热汽温响应面二次多项式回归模型,并以再热汽温设计值为优化目标,得到最优再热汽温调整方案,指导运行调整。