600 MW火电机组再热汽温的调节

2011-05-29夏克宁李汝萍张晋波

夏克宁,胡 斌,李汝萍,张晋波,党 培

(1.神华浙江国华浙能发电有限公司,浙江 宁海 315612;2.浙江省电力试验研究院,杭州310014;3.华能铜川电厂,陕西 铜川 727100)

随着发电成本的增加,提升机组运行的经济性已经成为发电企业提升竞争力的有力措施之一。再热汽温偏低不仅降低了机组的热循环效率,而且会增加汽轮机末几级叶片的湿度,影响了机组的安全运行。因此,有必要寻找合适的措施来调整再热汽温,提高机组的经济性。

1 再热汽温偏低问题

宁海发电厂3号机组锅炉为引进GE公司的600 MW亚临界燃煤锅炉,配置6台HP-983型中速磨煤机;A-F层燃烧器由下至上依次排列,四角切圆燃烧方式,燃烧器摆角变化范围为50%~80%;再热蒸汽设计温度为541℃,正常运行允许波动范围为-10~+5℃。

3号机组投入运行后,再热汽温较设计值偏低许多,严重影响机组的安全经济运行。在机组正常运行中影响再热汽温有诸多因素,如煤粉的成份、吹灰、火焰中心的高度、氧量、运行制粉系统的组合、辅助风门的开度、机组负荷、减温水量、给煤机煤量偏置等。目前,3号机组再热器运行中主要存在以下几个问题:

(1)负荷在300~400 MW时再热汽温大约在515~530℃之间,汽温偏低。

(2)加减负荷过程中再热汽温波动较大,在15~25℃之间。

(3)锅炉吹灰过程中再热汽温下降较大。

2 负荷300~400 MW时再热汽温的调节

燃烧器摆角的位置对再热汽温影响较大。再热器管道除了墙式再热器(简称墙再)外其余都布置在水平烟道高烟温区,而墙再占整个再热系统的比重很低。因此,可以通过提高水平烟道的烟温来提高再热汽温。汽温较低时,可以通过将燃烧器摆角上移使火焰中心跟着上移,减少炉膛受热面的吸热量,从而使炉膛出口烟温升高,再热汽温也大幅上升。

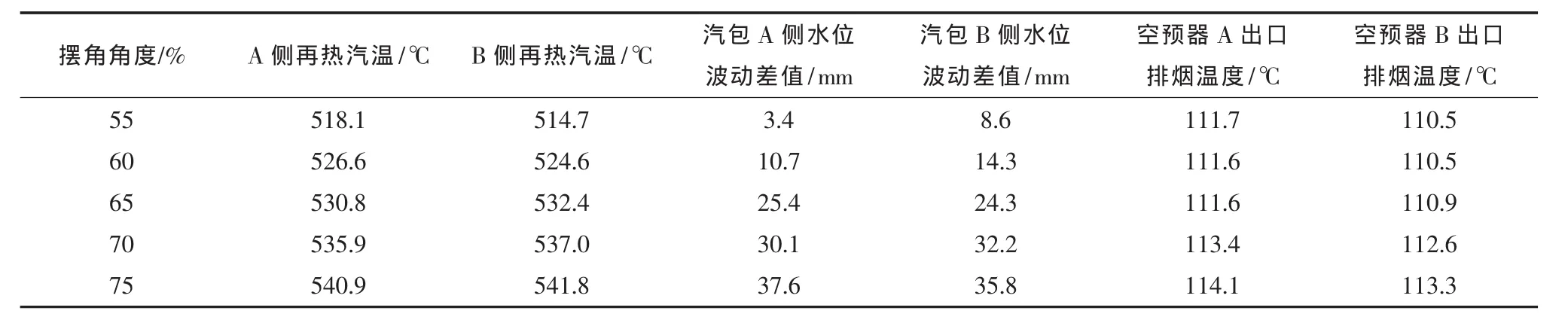

负荷在350 MW时,3号机组进行燃烧器摆动对再热汽温影响试验:A/B/C/D 4套制粉系统运行;氧量3.57%;AB层辅助风门开度为38%,其它辅助风门投自动且偏置为0;再热器减温水调门撤至手动关闭。表1为燃烧器不同摆角时相关运行参数的变化情况。

由表1的数据分析可知,燃烧器摆角从55%向上摆动至75%的过程中,A/B侧平均再热汽温由516.40℃上升到541.35℃,即上升了24.95℃。随着燃烧器摆角的不断上移,火焰中心及炉膛出口烟温出现偏移,两侧的汽温也随之偏移,并且汽包两侧的水位也随之波动较大。由此可见,随着燃烧器摆角的上移,再热汽温不断上升,可以达到540℃,但由于汽包水位波动范围随着摆角的上移而增大,在调节摆角的过程中要兼顾汽包水位,保证锅炉的安全稳定运行。

表1中的数据还说明,随着燃烧器摆角的上移,排烟温度由111.1℃上升到113.7℃,其上升幅度为2.6℃。由于锅炉排烟温度也是影响整个机组经济性的重要因素之一,因此,应综合考虑再热汽温与排烟温度对机组的经济性影响。根据运行在线优化软件(OPTIPRO)显示,燃烧器摆角由55%上移至75%的过程中,再热汽温的提高使煤耗降低了1.248 g/kWh;排烟温度的升高使煤耗提高了0.209 g/kWh,煤耗整体上降低了1.039 g/kWh,说明燃烧器摆角上移有利于提高机组的经济性。

3 上层制粉系统运行对再热汽温的影响

上层制粉系统的运行会对提高火焰中心高度产生影响。机组负荷在300 MW时,氧量3.71%,燃烧器摆角为60%,AB层辅助风门开度为45%,其它辅助风门投自动且偏置为0,再热器减温水调门撤至手动关闭,磨煤机组合1(A/B/C/D)和组合2(B/C/D/E)分别运行时,对再热汽温排烟温度的影响见表2。

表2 磨煤机组合对再热汽温及排烟温度的影响

由表2可知,当组合1切换到组合2运行时,再热汽温由517.65℃上升到542.40℃,增幅为24.75℃;排烟温度由102.2℃上升到104.95℃,增幅为2.75℃。经过查询OPTIPRO系统,再热汽温的提高使煤耗降低了1.247g/kWh,排烟温度的提高使煤耗增加了0.223 g/kWh,综合煤耗降低了1.024 g/kWh。由此可见,运行上层制粉系统有利于提高再热汽温和机组的经济性。由于A层制粉系统安装了等离子点火和稳燃装置,因此,可以根据炉膛燃烧情况确定磨煤机组合方式,在保证锅炉安全运行的前提下尽量提高再热汽温。

4 辅助风门开度对再热汽温的影响

运行经验表明,将AB和BC层辅助风门关小,DE和EF层辅助风门开大,可以使再热汽温提高10~20℃。这样调节可以使燃料在下层缺氧燃烧,炉膛上部氧量充足,使煤粉燃烧时间延长,火焰中心整体上移,使较多的燃料在靠近炉膛上部和水平烟道处充分燃烧,进而可以起到提高再热汽温的目的。

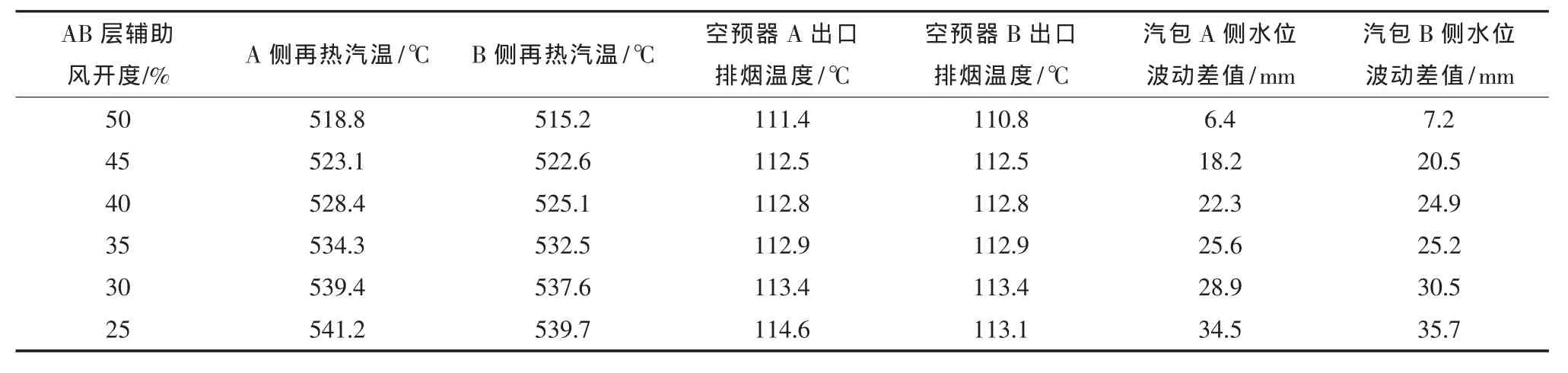

负荷350 MW时,进行AB层辅助风门开度对再热汽温影响试验:A/B/C/D 4套制粉系统运行;氧量为3.54%;除AB层外其它辅助风门投自动且偏置为0;燃烧器摆角为55%;再热器减温水调门撤至手动关闭。由OPTIPRO系统进行数据采集,有关运行参数见表3。

表1 燃烧器摆角对再热汽温及排烟温度的影响

表3 AB层辅助风门开度对再热汽温及排烟温度的影响

由表3可知,AB层辅助风门的开度由50%调节至25%,再热汽温由517.0℃上升到540.45℃,增幅为 23.45℃;排烟温度由 111.1℃上升到113.85℃,增幅为2.75℃。查询OPTIPRO系统,再热汽温的提高使煤耗降低了1.176 g/kWh,排烟温度的提高使煤耗增加了0.220 g/kWh,综合煤耗降低了0.956 g/kWh。由此可见,关小AB层辅助风门可以提高再热汽温,有利于机组经济性的提高,但关得太小也会导致炉膛火焰燃烧不稳定,使汽包水位发生大幅波动,因此在调节AB层辅助风门时应该结合汽包水位的变化来调节。

5 加减负荷过程中再热汽温的调节

在加负荷的过程中,由于煤粉不断吹入炉膛,使再热汽温上升。炉膛吹灰清除了炉膛受热面的结焦和灰渣,使燃料的热量被炉膛的受热面吸收,降低炉膛出口烟温和再热汽温。因此,合理安排炉膛吹灰可以有效防止再热汽温在加负荷过程中发生较大波动。

吹灰时间的安排至关重要,要选择在机组加负荷时进行,可以有效缓解再热汽温的上升。刚开始加负荷时可以投入第2层短吹灰器,可能此时对汽温影响不是很明显(对水位影响较大),当连续加负荷时,待2层吹完后,可以投入对再热汽温影响较大的第5层吹灰器,以此缓解再热汽温的快速增长,这样也不需要在加负荷时提前将摆角下移、开大减温水等方法提前降低再热汽温。

机组减负荷的过程中,如果不进行手动干预,再热汽温在短时间内会下降较大,降幅可能会达到30℃,严重影响了机组的安全经济运行,必须进行手动干预,防止再热汽温发生大幅波动。现在机组负荷调度方式多为自动发电量控制(AGC)和负控方式,其中负控方式居多,每隔5 min负荷指令会发生变动。当收到减负荷指令后,可以提前进行燃烧器摆角上移,关小AB和BC层辅助风门,开大DE和EF层辅助风门开度,采取加大上层制粉系统的燃料量等调节手段保证火焰中心上移,从而使再热汽温在较小的范围内波动。

6 结语

综上分析,通过调整燃烧器摆角、运行上层磨煤机和调节AB层辅助风门等措施,可使机组的再热汽温得到明显的提高,在加减负荷过程中,提前做好手动干预,可有效降低再热汽温的波动。

[1] 路野,胡君,李伟,等.国产首台600 MW机组锅炉摆动燃烧器调节再热汽温试验研究[J].黑龙江电力.2000,22(2)∶9-12.