陆上风机圆形扩展基础结构受力特性分析

2021-11-05李腾飞

李腾飞

上海勘测设计研究院有限公司

0 引言

风能是一种清洁、安全、绿色无污染的可再生能源,近年来风力发电得到了长足的发展。风电机组基础具有承受360°方向重复荷载和大偏心受力的特点,随着风电机组荷载越来越大,环式基础由于施工时易倾斜、锚固作用有限、易产生裂缝等缺点,已逐渐不能适应新型风机受力的需要。锚栓式风机基础由于先对锚栓进行预张拉,使机组在运行期间锚板始终与基础呈受压状态,受力特性明确,吸能性能更好,因此得到了较多的应用。但是在预压力的作用下,锚固区混凝土将承受较大的局部压力,若设计或施工处理不当,构件将产生较大的裂缝,甚至会将混凝土局部压碎[1,2]。因此,研究风电机组预应力螺栓基础的局部受力情况对风机在服役期内的安全与使用有着非常重要的意义。

1 模型参数

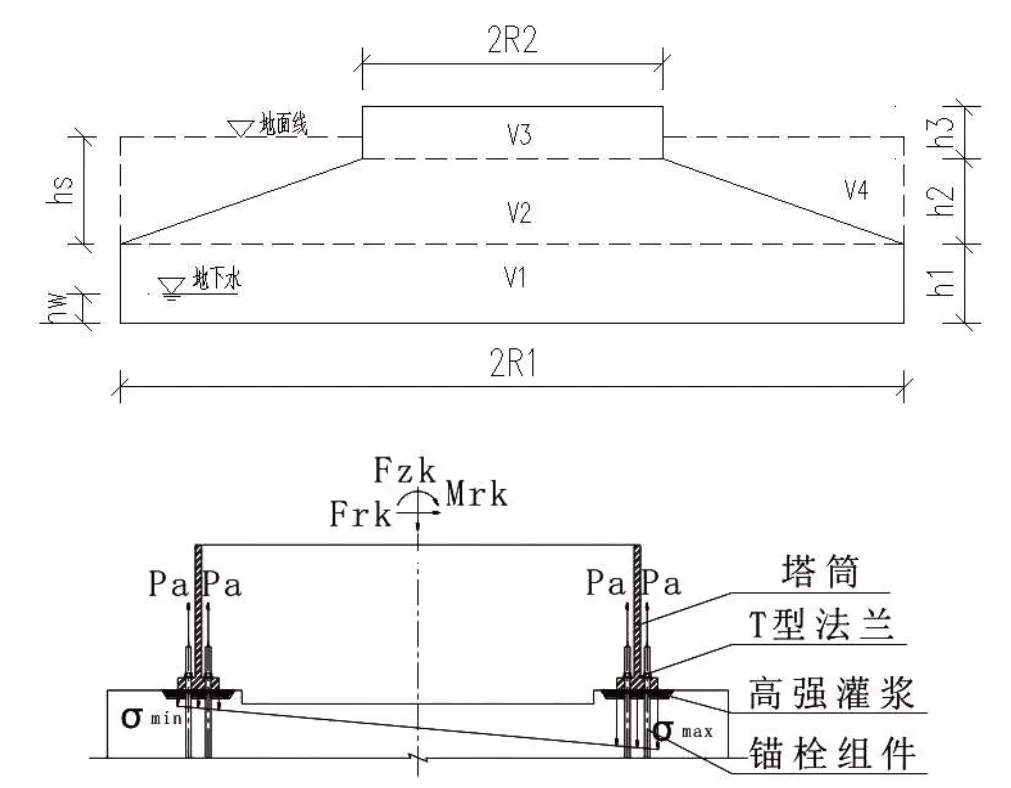

结合风场的相关资料,根据制造厂提供的风电机组荷载资料、锚笼环资料,以及工程地质资料,对风机基础进行设计。在满足结构和构造要求条件下,确定风机基础体型为高5.0 m的钢筋混凝土浅埋式基础。基础底部为直径20.8 m,高0.80 m的圆柱;中间为底面直径20.8 m,顶面直径6.6 m,高2.0 m的圆台;上部为直径6.6 m,高2.2 m的台柱,基础采用C40混凝土,基础尺寸见图1和表1。

图1 圆形扩展基础简图

表1 圆形扩展基础几何参数

根据厂家提供的锚栓标准图,塔筒下部T型法兰外直径D1=4 672 mm,内直径D2=3 850 mm,厚度t1=100 mm;上锚板外直径D3=4 772 mm,内直径D4=3 750 mm,厚度t2=40 mm;锚栓数目n=192,预拉力值Pa=660 kN,锚栓直径d1=48 mm,外圈螺栓分布直径r1=4 437 mm,内圈螺栓分布直径r2=4 085 mm;下锚板外直径D5=4 739 mm,内直径D6=3 783 mm,厚度t3=55 mm。

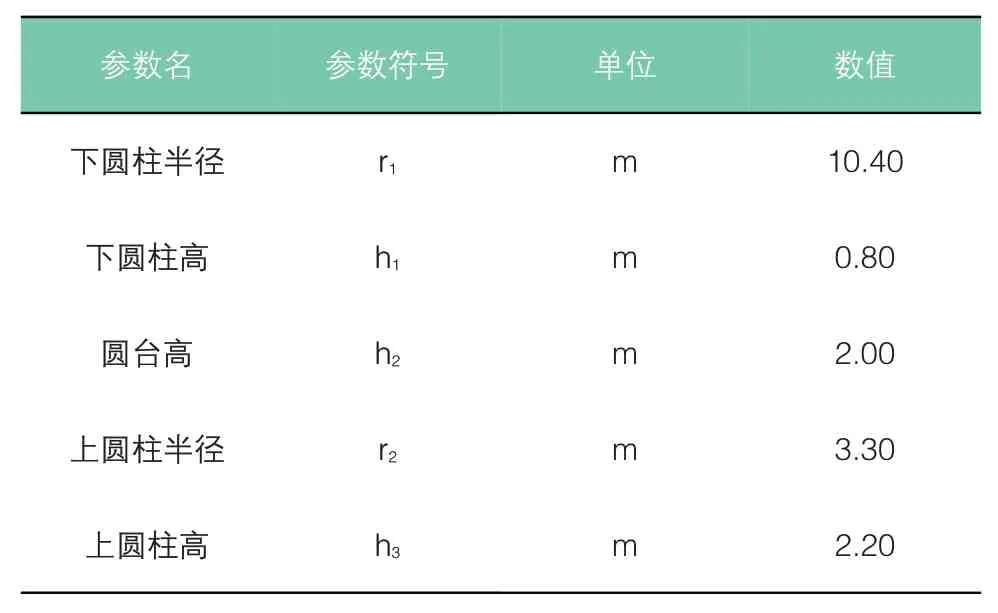

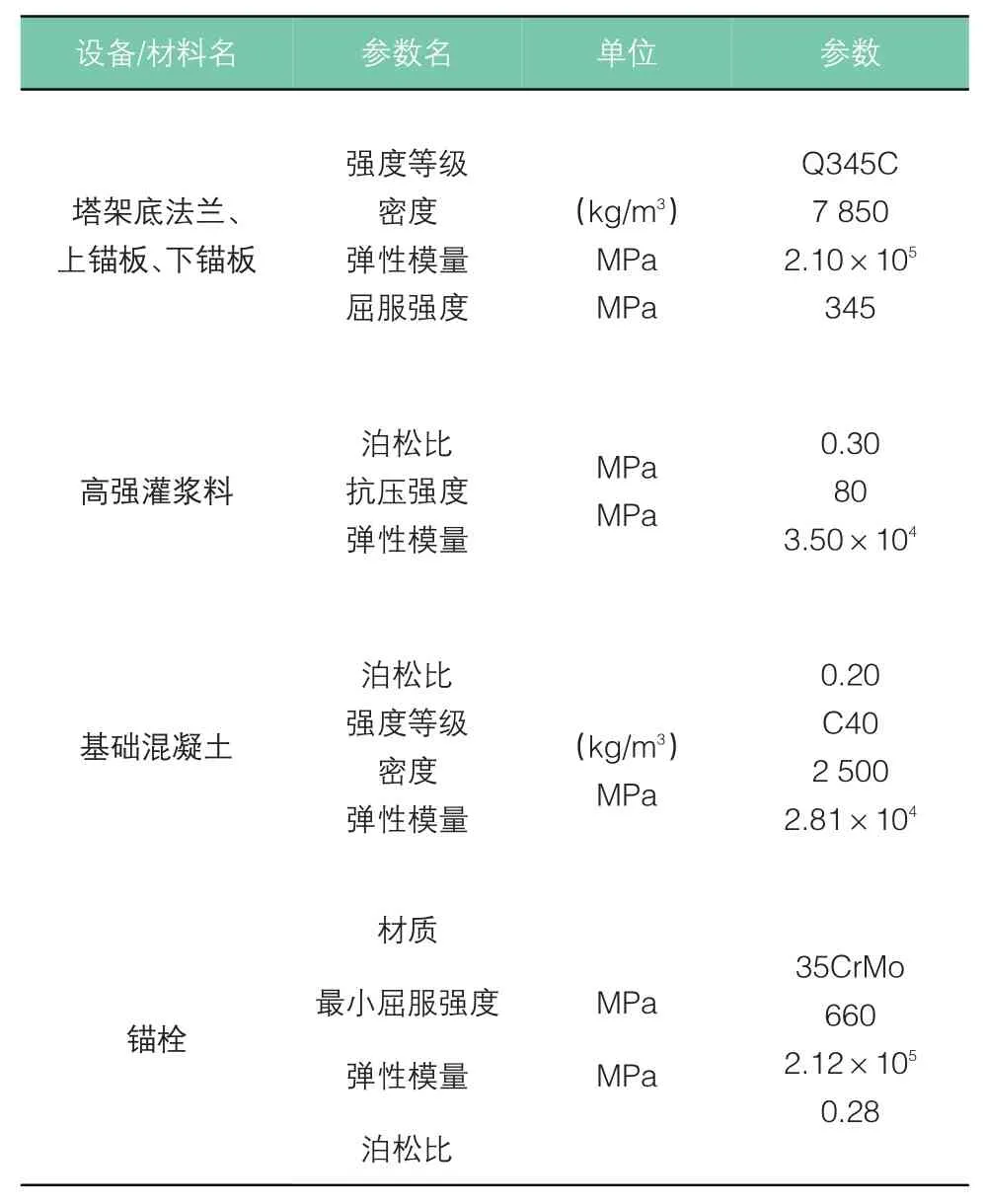

材料参数见表2,作用于风机塔筒底部的荷载及风机参数见表3。

表2 材料参数表

表3 作用于风机塔筒底部的荷载及风机参数(不含安全系数)

2 有限元模型建立

2.1 结构模型

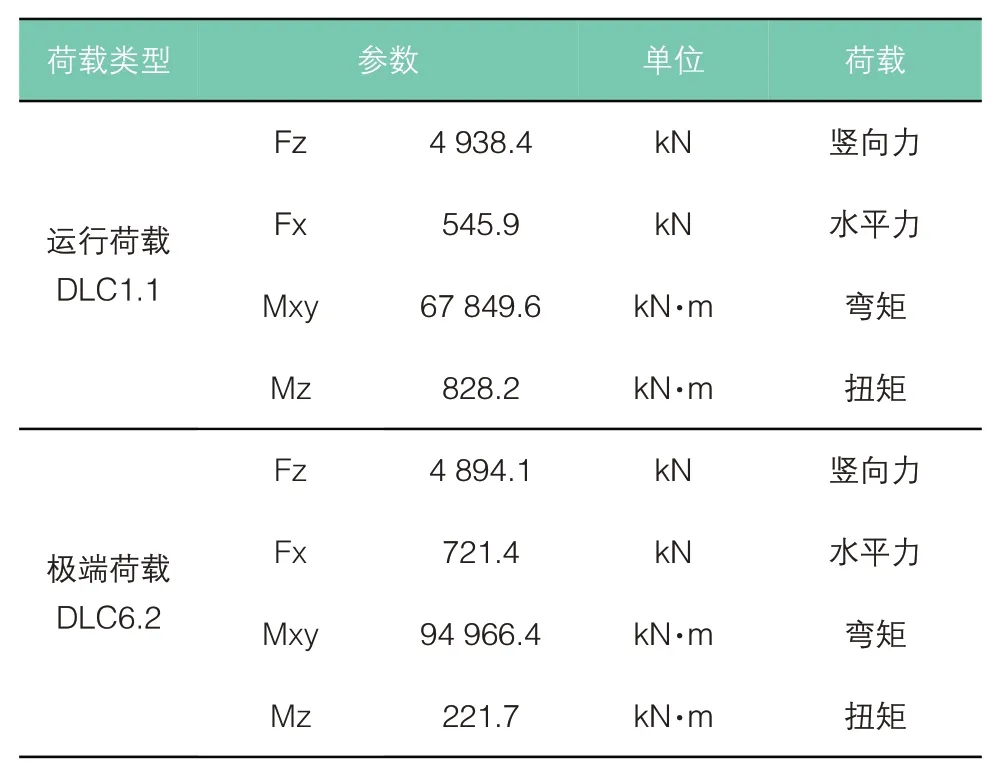

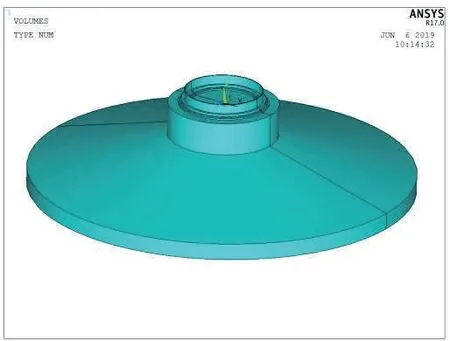

运用ANSYS有限元软件对基础模型进行分析,模型包括塔架底法兰、上锚板、下锚板和混凝土承台(包括混凝土承台主体和高强灌浆料)。选取整体结构建立锚栓基础的实体模型,如图2所示。耦合筒壁上端面全部自由度并施加风机极限载荷,混凝土的下端面部分固结。

图2 圆形扩展基础整体图

极限强度分析关注法兰的强度和应力集中问题,因此选用solid65单元。该单元是一个高阶3维20节点固体结构单元,具有二次位移模式,单元每个节点有3个沿着x、y、z方向平移的自由度,可以具有任意的空间各向异性,单元支持塑性、超弹性、蠕变、应力刚化、大变形和大应变能力。混凝土结构采用solid65实体单元模拟混凝土。锚栓选用梁单元beam188。接触对设置中,分别选用targe170模拟目标面,选用conta174模拟接触面[3,4]。

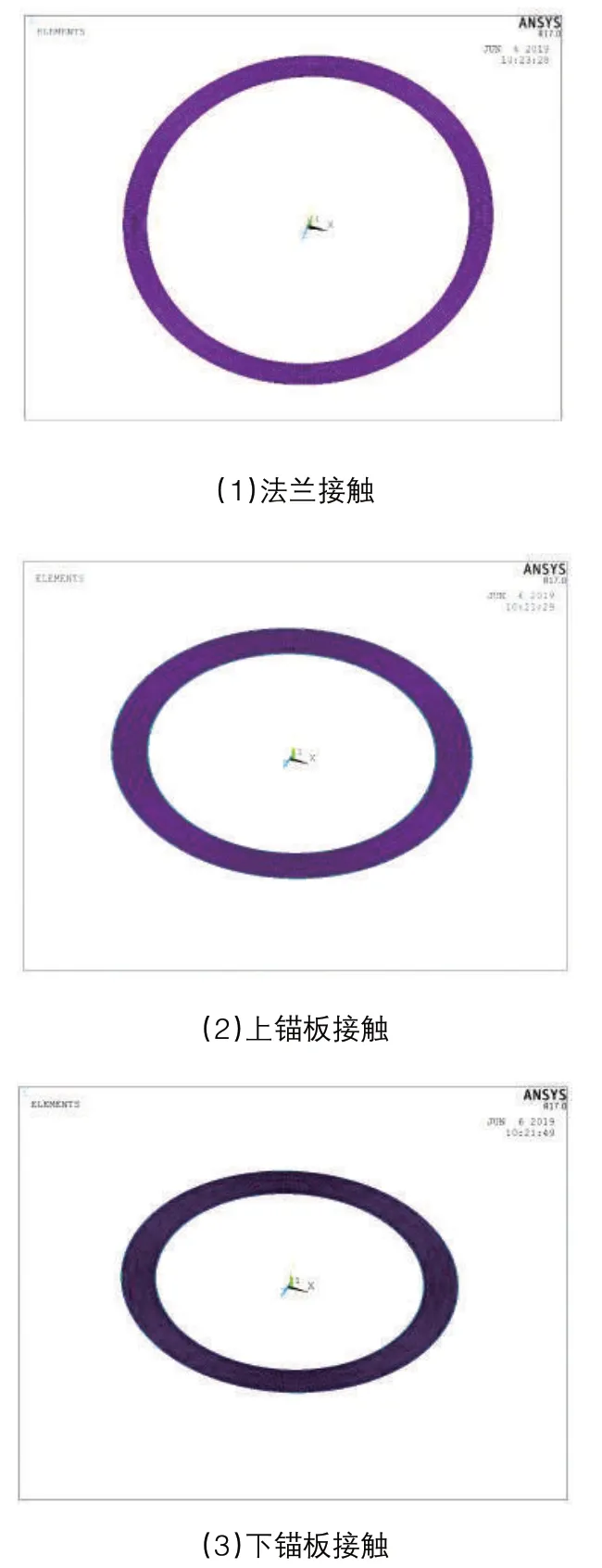

2.2 接触面设置

锚栓组件实体模型中,接触面分为三类:上锚板及法兰面接触区域;上锚板与混凝土面接触区域;下锚板与混凝土面接触区域,见图3。在ANSYS中,两个结构之间定义接触之前首先要生成接触单元,分析中接触单元分别选用Contal174和Targel170,接触刚度取默认值1,摩擦系数取0.5。

图3 接触设置

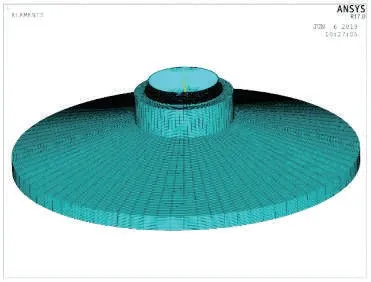

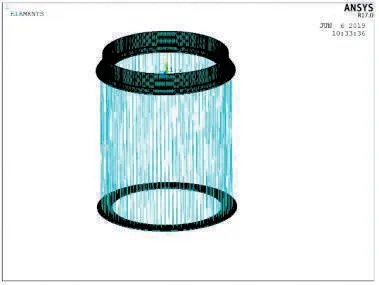

2.3 网格划分

模型网格划分的整体与局部见图4,锚栓笼模型网格见图5,锚板区域采用二次单元solid65划分网格。模型总单元数共计约33万。

图4 基础整体模型网格

图5 锚栓笼模型网格

2.4 锚栓荷载的施加

锚栓组件受力状态分为两个阶段,首先是锚栓预紧,全部锚栓预紧后承受上部荷载作用,其中锚栓预紧起控制作用。分析中,第一个分析步在锚栓上缓慢施加预紧力;第二个分析步将施加最大预紧力和风机极限载荷。

3 极限强度分析

3.1 锚栓笼受力分析

锚板实际受力为压力Fbolt、弯矩M、剪力、重力。通过分析可知,压力和重力为主动力,剪力和弯矩是由预拉力和极限荷载的施加引起的被动力。其中,极限荷载产生的作用力对上锚板影响较大,对下锚板受力影响较小。上下锚板受到锚栓预拉力Fbolt产生的荷载效应最大。

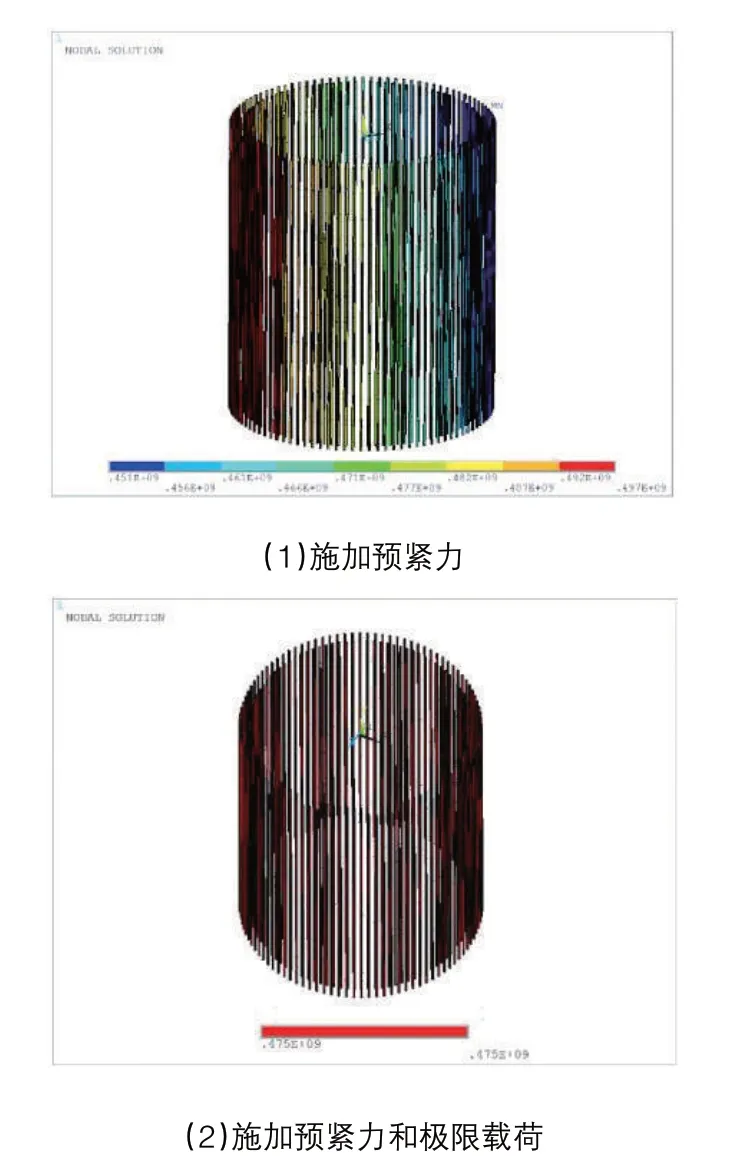

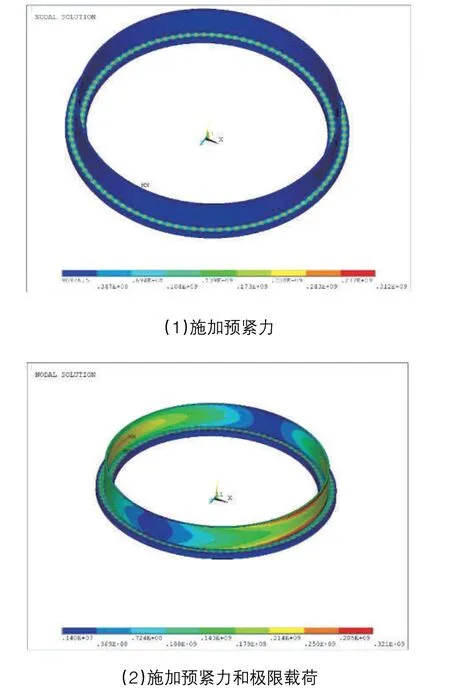

图6为仅施加锚栓预紧力和施加极限载荷后法兰锚栓群轴向应力图。由图6可见,仅施加预紧力每根锚栓的应力为475 MPa;施加极限载荷后受拉区锚栓的应力最大,最大值为497 MPa,受压区锚栓的应力最小,最小值为451 MPa。内外圈锚栓的应力相差不大,因此内外圈锚栓沿圆周的应力和位移变化趋于一致。

图6 锚栓群轴向应力图

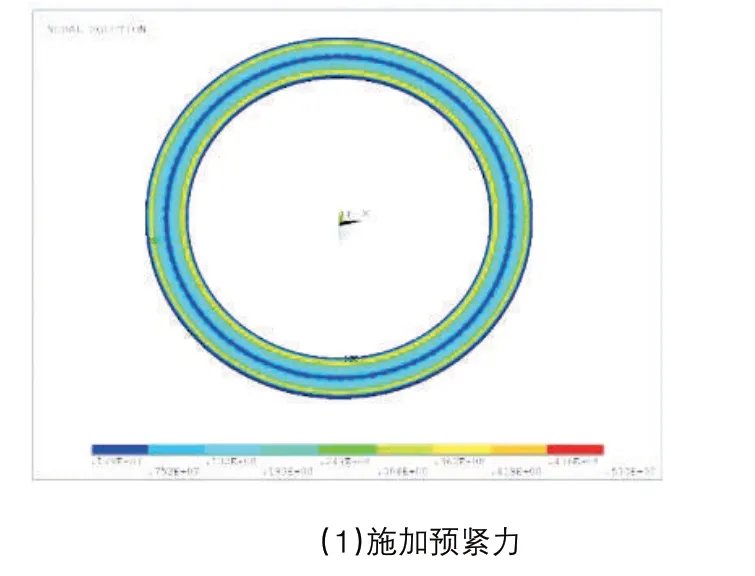

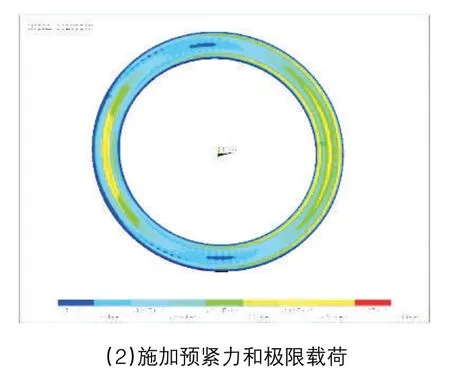

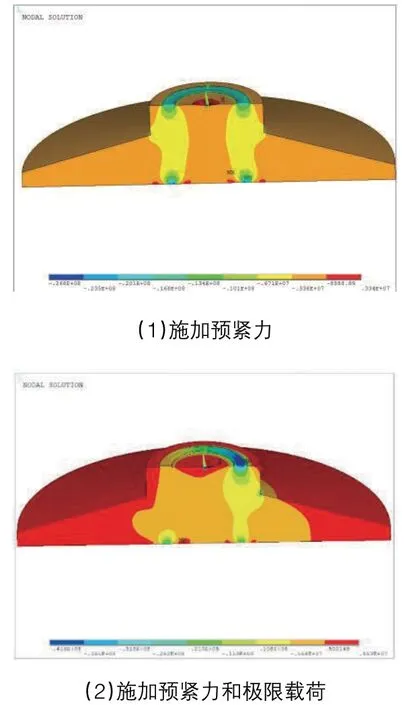

图7和图8为施加风机极限载荷前后上下锚板的Mises应力图。从图中可见,锚板在锚栓孔中心圆附近应力水平较高,上锚板应力受风机载荷影响变化较大,最大应力为84.4 MPa,下锚板应力受风机载荷影响变化不大。下锚板整体应力水平较上锚板高,这是因为上锚板通过法兰间接承受锚栓施加的预拉力,法兰与锚板的接触面积较大,上锚板受力较为均匀,下锚板直接通过螺母垫片在锚板下平面施加预拉力,附近应力水平较高,但除开孔处部分进入塑性状态外,下锚板整体大部分仍处于弹性受力状态,局部应力不大于320 MPa,满足其安全性能要求。

图7 上锚板应力云图

图8 下锚板应力云图

图9为施加风机极限载荷前后法兰的Mises应力图。塔架底法兰在施加预应力之后,锚栓孔附近压应力最大,最大应力为312 MPa,内外圈孔之间应力分布较均匀,内外孔向两侧应力迅速减小;施加极端荷载后,由于荷载先由塔筒传至法兰中部,因此法兰中部应力最大。最大应力为321 MPa,向两侧逐渐减小。

图9 法兰应力云图

锚栓锚板应力分布图均表明:在锚栓预紧力施加后和极限荷载作用后的两种工况下,锚栓张拉力变化不大;上锚板在预拉力和极限荷载作用下受力情况良好,始终处于弹性受力状态下;下锚板在施加弯矩作用前后受力情况变化不大,在下表面的锚栓孔附近有应力集中,符合实际情况;两种工况下,锚栓组合件主要在法兰板的锚栓孔边缘、锚板的锚栓孔边缘等部位形成较大的应力集中,这是由几何构造变化而引起,且难以避免。但是,整体而言,整个锚板的应力基本上都小于钢材的屈服强度,处在弹性受力状况。

3.2 混凝土承台受力分析

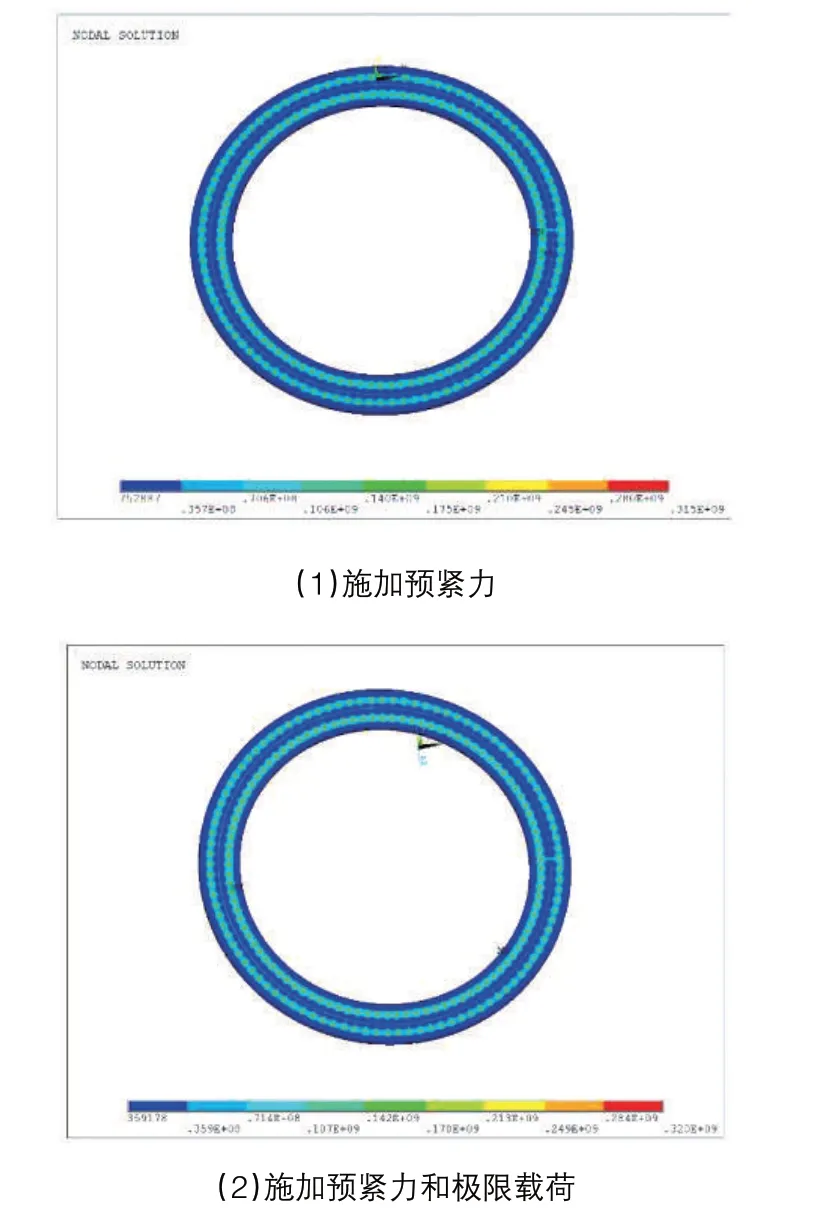

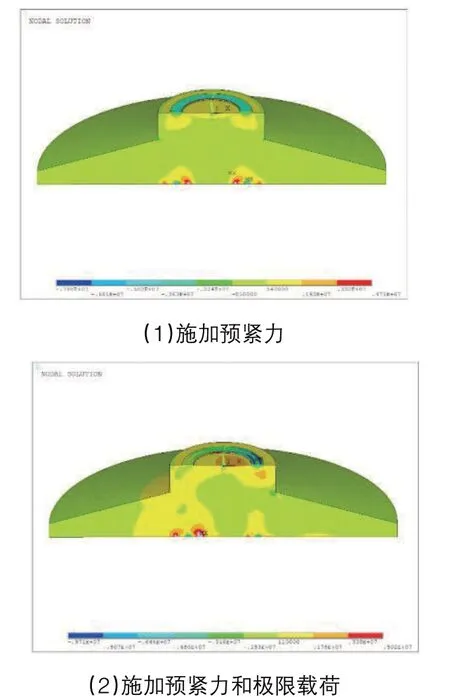

风力机基础顶部应力分布云图见图10。由图10可知,仅施加预紧力基础顶部最大应力为26.8 MPa,施加预紧力和极限载荷后基础顶部最大应力为41.6 MPa。在预应力和极端荷载共同作用下,混凝土截面为全截面受压状态,基础最大应力主要集中在高强灌浆料附近,模型计算值41.6 MPa大于高强灌浆料C80抗压强度设计值35.9 MPa,高强灌浆和主体混凝土的局部最大压应力超出了混凝土的抗压强度设计值,因此,需要在基础锚栓一定宽度和深度范围配置局部受压钢筋,以满足混凝土局部受压承载力要求[5-7]。混凝土基础S1应力云图见图11。

图10 混凝土基础S3应力云图

图11 混凝土基础S1应力云图

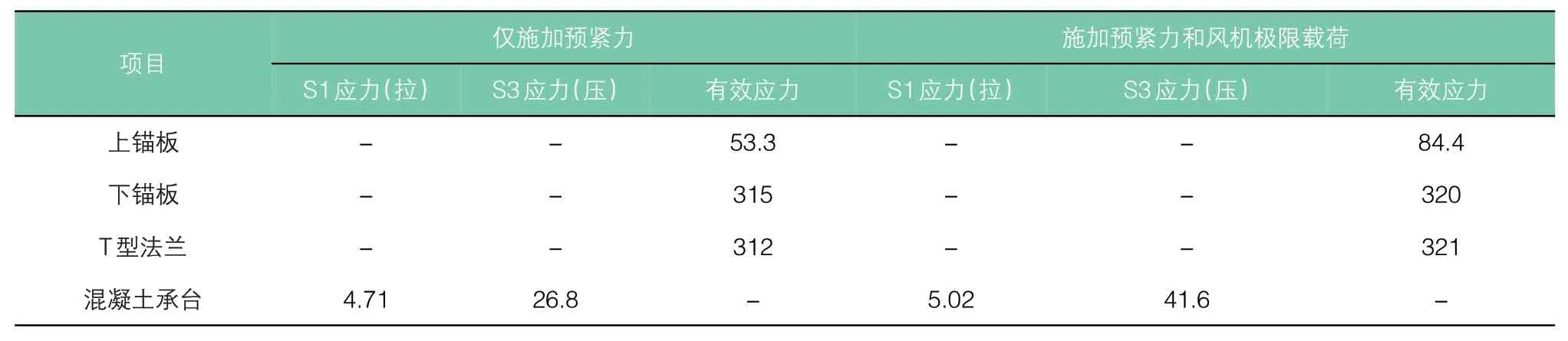

3.3 计算结果

风机基础结构数值计算应力值见表4。

表4 风机基础结构应力值(MPa)

4 结论

采用ANSYS软件建立圆形扩展风力机基础三维模型,对锚栓式基础的各个部分进行了锚栓预紧力作用和设计弯矩作用两种工况下的有限元分析,结论如下:

1)在极限载荷工况作用下,锚栓预紧力数值发生变化,塔筒受拉侧的锚栓预紧力增大,塔筒受压侧的锚栓预紧力减小,锚栓预紧力均未超出其设计值。

2)在锚栓预紧力和极限载荷两种工况作用下,锚栓组合件主要在法兰板的锚栓孔边缘、锚板的锚栓孔等部位形成较大的应力集中,这是由几何构造变化引起,也是难以完全避免的。整体而言,整个上下锚板的应力都小于钢材Q345的屈服强度,处在弹性受力状况。

3)在锚栓预紧力和极限载荷两种工况作用下,下锚板受力变化不大,其应力分布主要取决于锚栓预紧力的作用。

4)基础最大应力主要集中在高强灌浆料附近,模型计算值41.6 MPa大于高强灌浆料抗压强度设计值35.9 MPa,高强灌浆和主体混凝土的局部最大压应力超出了混凝土的抗压强度设计值,因此,同时需要在基础锚栓一定宽度和深度范围配置局部受压钢筋,以满足混凝土局部受压承载力。