100 V 沟槽MOS 器件的动态雪崩失效分析

2021-11-04冯全源

冉 飞,冯全源

(西南交通大学 微电子研究所,四川 成都 611756)

功率MOS 器件正越来越广泛地应用在各类汽车系统中,如电子控制单元、交流发电机等,这些应用中都存在着如螺线管或者杂散电感之类的感性负载[1-3],这些感性负载迫使功率器件在关断期间进入雪崩状态,严重影响了器件的可靠性。UIS 测试能够模拟系统应用中的MOS 器件在感性负载条件下遭遇极端电热应力的情况[4]。而以往多数UIS 仿真测试都是基于MOS 元胞[5-7],没有模拟终端带来的影响和变化,与实际器件的UIS 测试存在一定的差异。

为了研究终端结构对整个器件动态雪崩性能带来的影响,Soneda 等[8]完成了硅基VDMOS 器件的UIS实测和元胞与终端并联条件下的UIS 仿真,其结果表明需要保证终端区击穿电压(Breakdown Voltage,BV)适当大于有源区BV 才能够避免在UIS 测试过程中的击穿点转移和电压振荡,进而提升器件的雪崩耐量。而Yao 等[9]对SiC VDMOS 器件的相关研究则表明当器件终端耐压高于有源区耐压时能够明显改善器件的雪崩耐量。

目前的研究中,仍然缺少在结合元胞和终端条件下对UIS 测试过程中功率MOS 器件动态雪崩失效机理的详细分析和解释,所以本文采用将元胞和终端并联仿真的方法,在保持元胞耐压不变的情况下,对两款沟槽MOS 器件进行了UIS 仿真,一款为终端耐压不足的失效器件,一款为终端耐压满足设计要求的改进器件。通过器件在仿真测试过程中表现出来的电流、电压以及晶格温度等特性参数,完成了器件的动态雪崩失效分析和雪崩性能评估。

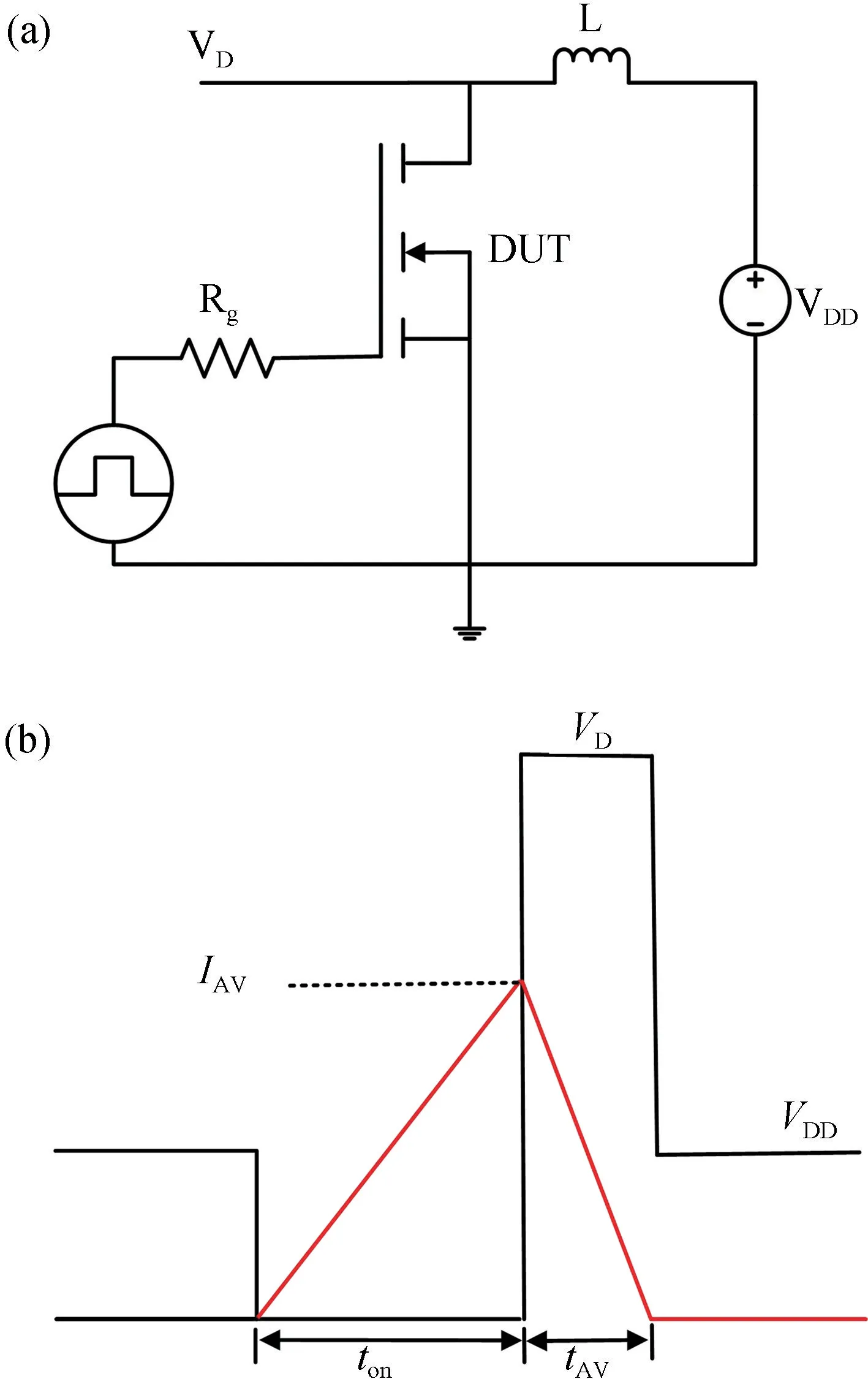

1 UIS 仿真电路与设置

图1 为本文应用的UIS 仿真电路及波形图,其中VDD=50 V,Rg=25 Ω,L=1 mH。在DUT 开启的时间ton内,电流流经电感负载并且线性增大(DUT 的电阻可以忽略不计),电流达到雪崩电流IAV时,DUT 关断,因为电感负载的存在,电流不会发生突变,DUT进入雪崩状态直到电感负载中的能量释放完毕,能量释放的时间为tAV。在DUT 关断之后,VDD仍然对电路供电,并且几乎完全降落在DUT 两端。VD是tAV时间段内测得的器件漏极电压,其为正常击穿电压的1.3~1.5 倍[10],这是因为雪崩击穿电压呈正温度系数,而器件在动态雪崩过程中会消耗大量的能量导致结温迅速升高。

本文的仿真中,元胞和终端的各电极分别接入图1(a)中UIS 仿真电路的相应节点以实现元胞和终端的并联,两者的面积均按照实际版图尺寸进行设置。

图1 UIS 仿真电路与波形Fig.1 UIS simulation circuit and waveform

因为仿真中元胞和终端是并联状态,所以IAV应当为有源区雪崩电流和终端区雪崩电流之和,有源区和终端区的漏极处于同一电位,同时在雪崩击穿过程中,有大量热产生,所以必须加入相应的热输运模型来模拟该过程,从而得到器件内的温度分布,更准确地分析器件的动态雪崩过程。

2 仿真结果与分析

2.1 失效器件的仿真结果与分析

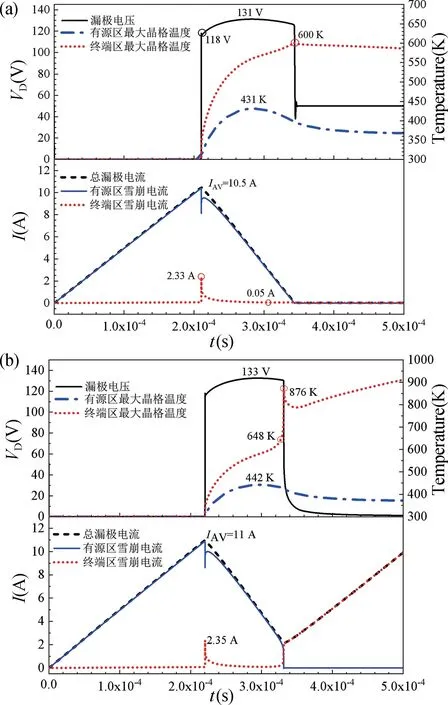

一款设计耐压为110 V、实际终端耐压为96.7 V的100 V 沟槽MOS 器件的UIS 实测结果表明,其最大雪崩电流IAV为8 A。基于实际流片工艺,通过Sentaurus TCAD 仿真软件对该失效器件进行了仿真还原,得到了击穿电压为95 V 的结终端扩展(Junction Termination Extension,JTE)结构和击穿电压为110 V的沟槽MOS 元胞。因为终端耐压远低于元胞耐压,所以分析认为该器件在UIS 测试中将在终端区发生动态雪崩失效。

图2(a)和(b)分别为器件发生失效前后的UIS 仿真波形和晶格温度变化曲线。器件发生失效前的雪崩电流IAV为10.5 A,整个tAV时间段内,雪崩电流主要流经有源区,但是终端区也会存在一定的低电流(≥0.05 A)。同时因为有源区的面积远大于终端区面积(两者版图面积之比约为12 ∶1),并且终端发生的是局部击穿,所以终端发生局部击穿区域的雪崩电流密度大于有源区中的雪崩电流密度,从而造成终端区的最大晶格温度上升速率明显大于有源区的最大晶格温度上升速率。

图2 失效器件的UIS 仿真波形与晶格温度曲线Fig.2 UIS simulation waveform and lattice temperature curve of failed device

当ton=2.1×10-4s 时,进入雪崩状态后的瞬间,漏极电压VD上升到了118 V,元胞和终端都发生了雪崩击穿,但是终端因为其常温雪崩击穿电压偏低而产生了一个约2.33 A 的高瞬态雪崩电流(高雪崩电流密度),进而导致终端产生了一个40~50 K 的瞬态温升。随后,该瞬态雪崩电流迅速减小,但是终端温度继续升高,只是其上升速率减缓,当电感存储能量释放完毕时,其最大晶格温度已经达到了600 K。期间,漏极电压最大值为131 V,约为终端常温击穿电压(95 V)的1.37 倍和元胞常温击穿电压(110 V)的1.19 倍。

当ton=2.1×10-4s 时,整个器件的雪崩电流IAV为11 A,最大漏极电压为133 V。在整个器件未发生失效前的雪崩过程中,终端区雪崩电流从进入雪崩状态瞬间的2.35 A 迅速减小,最小值为0.09 A。该过程产生了大量热,使得终端最大晶格温度迅速上升,最终从648 K 骤升到876 K,超过了器件的极限温度650 K[11],终端被烧毁,漏极电压急剧减小,而漏极电流线性增大,并且全部从终端区流过,器件因为终端区域电流集中而发生能量相关的失效[12]。

终端耐压不足导致整个器件在UIS 测试中发生能量相关的失效,最大雪崩电流偏低,可靠性较差,所以改进终端结构以提升终端耐压也是改善器件雪崩性能的必然要求。

2.2 改进器件的仿真结果与分析

因为流片工艺已经确定,本文重新设计了三场限环(Field Limiting Ring,FLR)和场板(Field Plate,FP)的复合终端结构,实现了113 V 的终端耐压,保持元胞耐压110 V 不变。据此推测UIS 雪崩过程中,击穿将主要发生在元胞。沟槽MOS 元胞中存在由n+源区、Pbody、n-外延层构成的寄生npn 晶体管,即寄生双极结型晶体管(Bipolar Junction Transistor,BJT),流经Pbody 的雪崩空穴电流会产生一个等效电势,同时雪崩过程中产生的高温会使得发射结势垒VBE降低,导致寄生晶体管趋于开启,器件最终将在有源区发生失效,下面对其进行仿真分析。

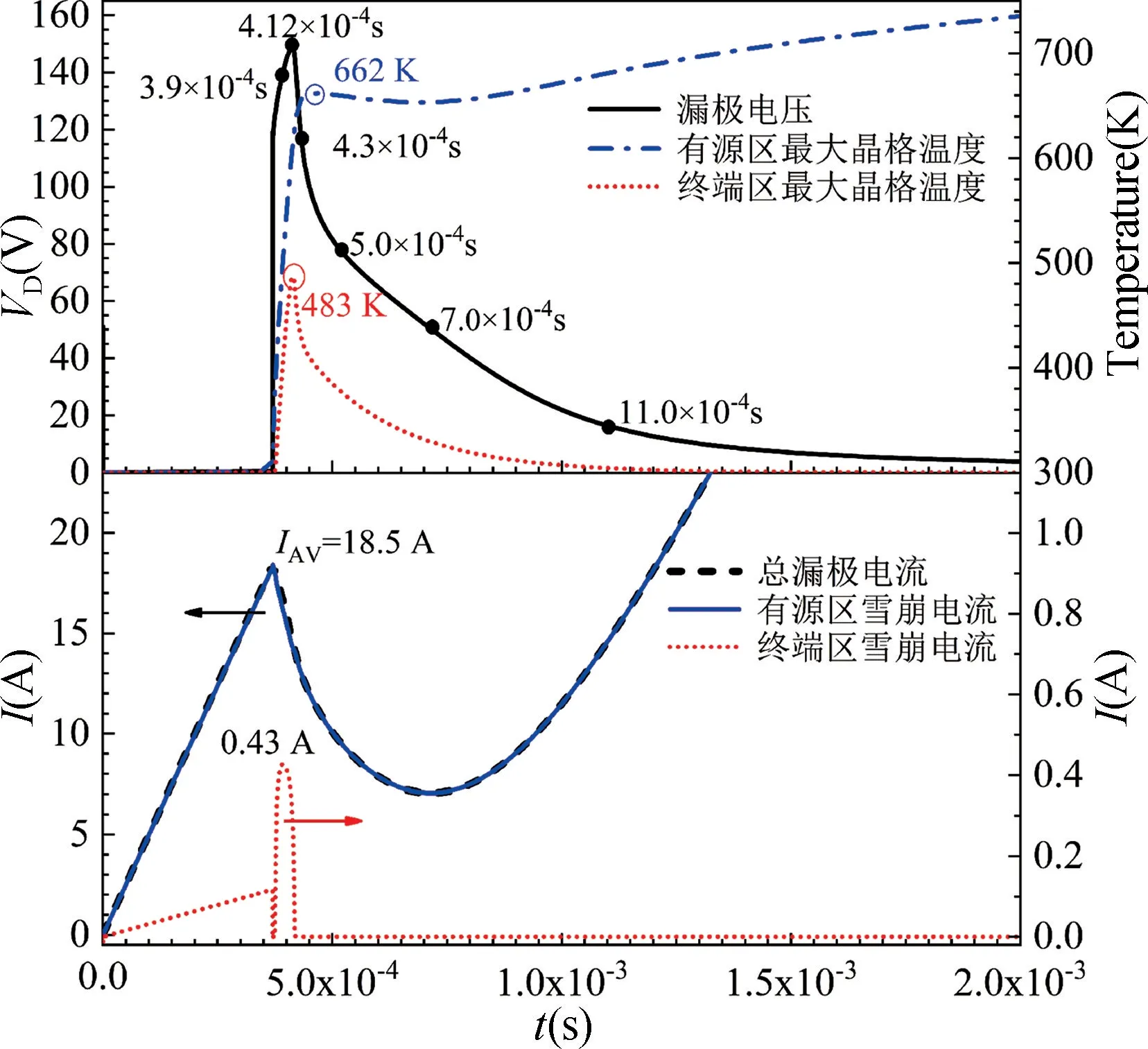

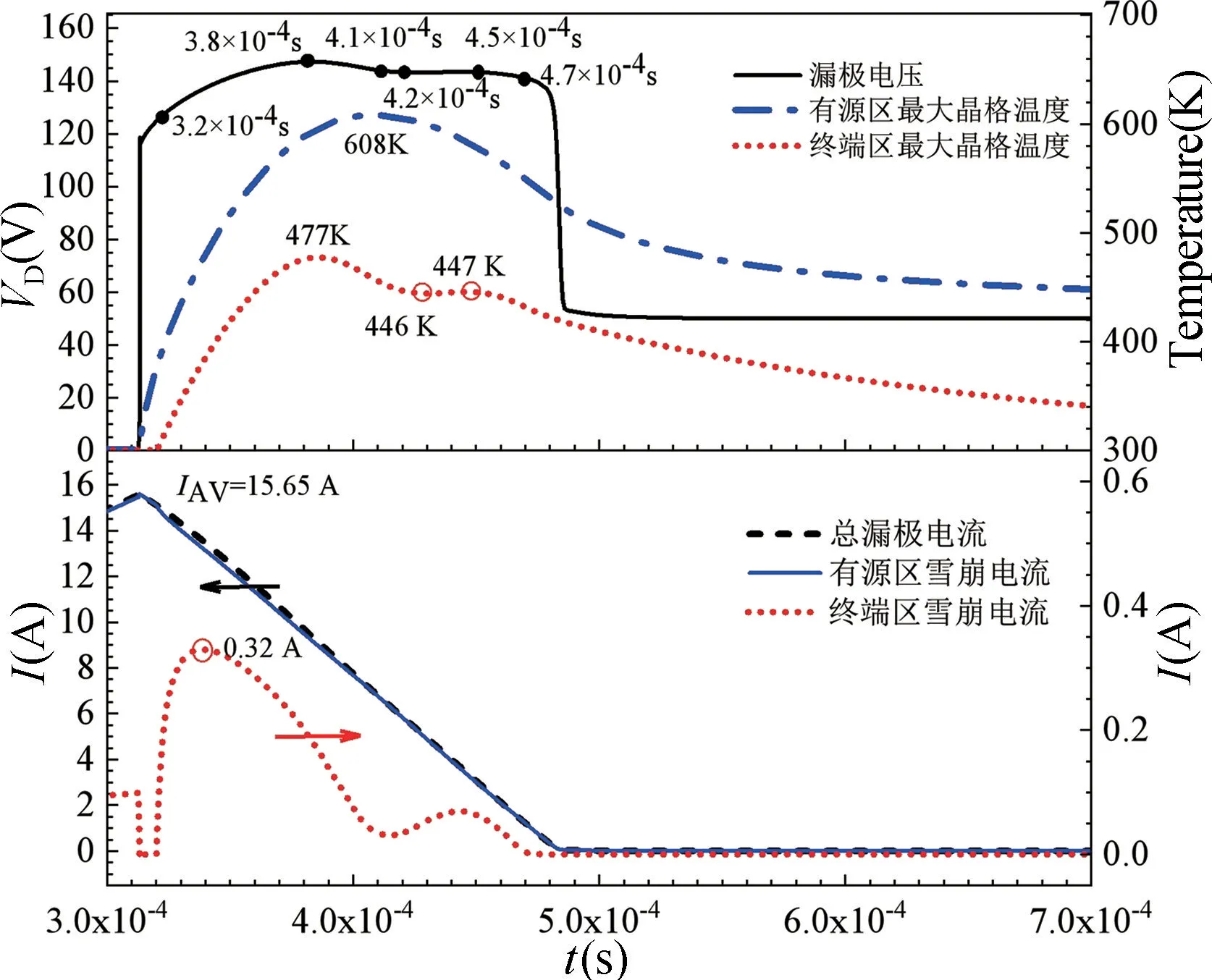

图3 为器件失效时的波形图和最大晶格温度变化曲线。雪崩电流值为18.5 A,漏极电压最大值达到了148 V,约为元胞常温击穿电压的1.35 倍和终端常温击穿电压的1.31 倍。

图3 改进器件失效时的UIS 仿真波形与晶格温度曲线(ton=3.7×10-4 s)Fig.3 UIS simulation waveform and lattice temperature curve of improved device when failed (ton=3.7×10-4 s)

在t=4.12×10-4s(即最大漏极电压处)之前,有源区电流占主导,终端区有一个较低的电流(≤0.43 A),但是在该时间点之后,终端区的电流迅速减小到0 A,电流全部流经有源区,同时有源区最大晶格温度达到了662 K,超过了硅器件极限温度,器件有源区发生失效。下面分析该情况下器件的失效机制。

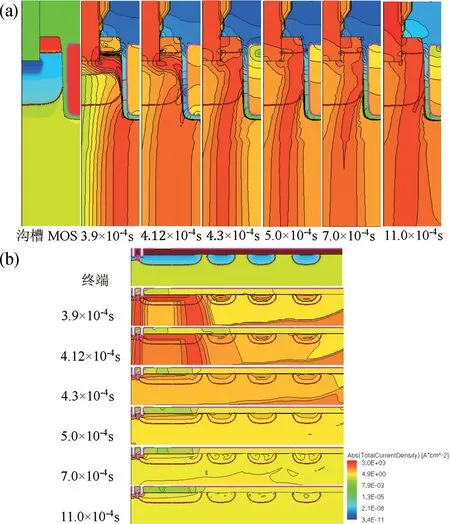

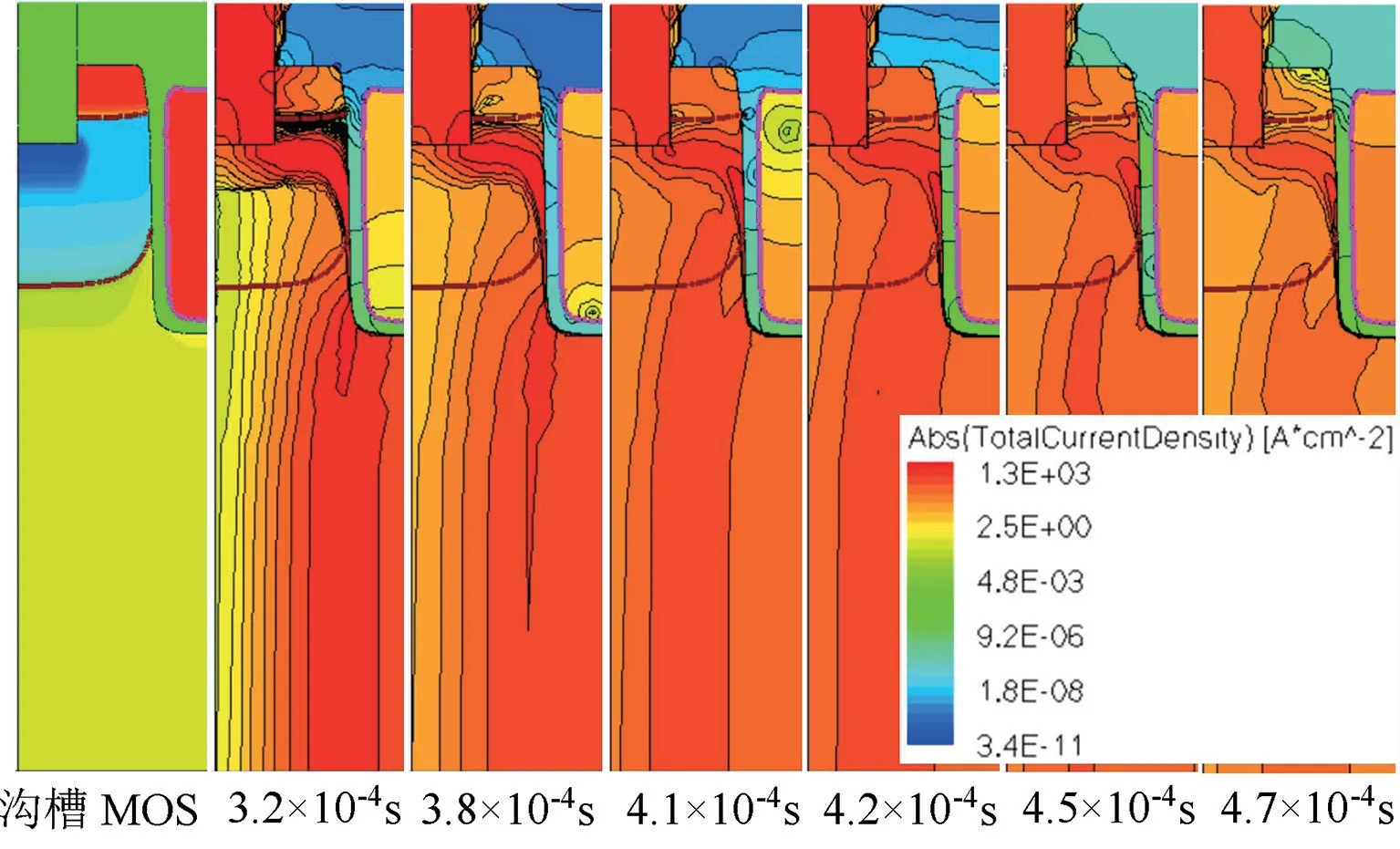

图4(a)和图4(b)分别为器件失效时,沟槽MOS元胞和终端内的电流密度分布随时间的变化情况。t=4.12×10-4s 之前,元胞和终端分别在Trench 拐角和主结柱面结处发生了雪崩击穿,所以器件的两个部分都存在一定的雪崩电流,此时还没有发生寄生BJT 的开启,流经有源区的雪崩电流全部从Pbody 接触流出。t=4.12×10-4s 以后,寄生BJT 开始导通,漏极电压迅速下降,漏极电流几乎完全流经有源区,而一部分有源区电流也从Pbody 接触流出逐渐转移到从n+源区接触流出。随着寄生BJT 的进一步开启,漏极电压进一步降低,而漏极电流逐渐增大,晶格温度继续升高,器件烧毁,即器件发生了由寄生BJT 开启所导致的电流相关的失效[12]。

图4 所示为器件内电流密度分布随时间的变化关系,展示了器件因为元胞中寄生BJT 开启导致电流失效的整个动态变化过程。当终端耐压大于有源区耐压时,实际器件中的雪崩击穿将主要发生在有源区,因此雪崩电流也几乎全部流经有源区,整个器件的雪崩性能受限于寄生BJT 的开启,同时由于前文仿真得到的最大雪崩电流要大于实测的最大雪崩电流值,所以为了更加贴近实际UIS 测试,本文将UIS 仿真中寄生BJT 有开启趋势时的雪崩电流值用作器件的雪崩性能评估。

图4 改进器件失效时的电流密度分布(ton=3.7×10-4 s)Fig.4 Current density distribution in the improved device when failed (ton=3.7×10-4 s)

图5 为ton=3.13×10-4s 时的UIS 仿真波形和最大晶格温度变化曲线,图6 所示为沟槽MOS 元胞内的电流密度分布随时间的变化情况。t=3.8×10-4s 之前,漏极电压逐渐增大,元胞和终端都发生了雪崩击穿,终端中产生了一个较低的雪崩电流(≤0.32 A)。从t=3.8×10-4s 到t=4.2×10-4s,漏极电压有明显的降落(从最大值147 V 降落至143 V),图6 中的雪崩电流路径表明,有一部分雪崩电流从n+源区接触流出,这是寄生BJT 开启所导致的[13]。终端区雪崩电流因为寄生BJT 的开启而迅速下降,导致终端区最大晶格温度也随之降低。很明显,在这个过程中,寄生BJT 并没有完全开启,漏极电压下降有限,有源区最大晶格温度达到了607 K。

图5 改进器件的UIS 仿真波形与晶格温度曲线(ton=3.13×10-4 s)Fig.5 UIS simulation waveform and lattice temperature curve of improved device (ton=3.13×10-4 s)

图6 沟槽MOS 元胞内的电流分布(ton=3.13×10-4 s)Fig.6 Current density distribution in trench MOS cell(ton=3.13×10-4 s)

当t=4.2×10-4s 以后,漏极电流的持续降低导致有源区产生的热减少,有源区最大晶格温度开始下降[10],而寄生BJT 的发射结势垒VBE是负温度系数,所以寄生BJT 被逐渐关闭,整个器件趋于恢复到之前的雪崩状态,即有源区雪崩电流将会再一次全部从Pbody 接触流出,同时终端区产生了一个较短的雪崩电流增大过程,终端区最大晶格温度和漏极电压也因此有略微的升高,之后随着漏极电流的继续减小,整个器件的温度都迅速降低。从t=4.7×10-4s 时的电流密度分布图可以发现,此时有源区的雪崩电流再一次从Pbody 接触流出。

失效器件的UIS 仿真结果与实测结果存在一定的差距,并且本文假设在实际UIS 测试过程中,寄生BJT 开启之后便不会再关闭,那么将雪崩电流值15.65 A(而不是18.5 A)作为改进器件发生动态雪崩失效的临界点是合理的。

3 结论

本文采用将元胞和终端并联仿真的方法,详细分析了器件的动态雪崩失效过程。当终端耐压低于元胞耐压时,器件在终端部分发生了能量相关的失效,而终端耐压高于元胞耐压时,器件在元胞部分发生了因为寄生BJT 开启导致的电流相关的失效,同时还对终端耐压更高的器件的动态雪崩失效临界点进行了界定以评估器件的雪崩性能,结果表明终端耐压的提升使得器件雪崩电流得到了显著改善。本文的研究为实际器件的动态雪崩失效分析和雪崩性能优化提供了理论指导。